公路隧道装配式仰拱结构形式优化设计

刘泾堂,王迎超,邱成虎,曲 龙,袁文广,杜耀辉,郝 英

(1.甘肃省交通规划勘察设计院股份有限公司, 甘肃 兰州 730030; 2.中国矿业大学力学与土木工程学院,江苏 徐州 221116;3.甘肃公航旅天庄高速公路管理有限公司, 甘肃 天水 741000; 4.兰州交通大学土木工程学院, 甘肃 兰州 730070)

随着我国公路建设高速发展,一大批公路隧道正在或即将修建,且很多隧道都面临着高应力、富水、突泥、软岩大变形等不良地质,从而导致衬砌开裂、漏水和路面隆起、破损、断裂、翻浆、冒泥等隧道病害[1]日趋严重。仰拱是隧道衬砌结构的重要组成部分,可以大大提高隧道的整体稳定性[2],而装配式结构已逐渐成为其发展的方向[3]。隧道装配式施工可以克服现浇混凝土施工诸多缺点,混凝土构件通过预制施工,标准化程度高,成品质量能得到保障;预制结构可以大大缩短施工和养护周期,提高施工效率、降低施工成本。因此,衬砌结构预制化是未来隧道施工的发展趋势。但是隧道装配式衬砌结构与地上装配式结构完全不同[4-5],在受力、耐久性、防水等方面都面临很多挑战。

在隧道装配式衬砌结构设计方面,众多学者进行了深入研究,取得了一系列研究成果。唐伟[6]针对高铁单线盾构隧道,提出了底部仰拱分块预制、全块预制以及全块预制+两侧增加纵梁3种方案,综合比对结果表明,仰拱全块预制+两侧增加纵梁结构效果最好。陈敬军[7]针对传统的圆形衬砌使开挖断面加大,工程量大的问题,提出了一种对现行铁路隧道断面优化的衬砌形式,不仅比原衬砌形式安全系数高,而且减小了衬砌的变形量。张鹏[8]通过对比板型预制管片和箱型预制管片,发现管片厚度相同的条件下,板型管片的强度、刚度、稳定性优于箱型管片,但是箱型管片具有用料少、防水性能更佳等优点,因此可以根据断面形式和施工需求选用不同形状的管片结构。计中彦等[9]提出了一种弧形预制块+后浇混凝土结合的方法,认为相比于螺栓连接,后浇带连接更适用于隧底平整性较差的公路隧道,同时后浇带是装配式仰拱结构的受力薄弱部位。赵晓勇[10]针对装配式仰拱选型,从结构受力、隧道防排水和施工工序三方面进行了比较,结果表明箱型装配式仰拱结构比板式结构更优,可以降低结衬砌内力,减少仰拱现浇作业量,减小对围岩的影响。此外,周佳媚等[11-19]针对隧道排水、渗流以及衬砌力学特性等进行了大量试验与数值研究,得出了有益的结论。

目前对于公路隧道装配式仰拱选型及优化设计研究较少,本文在收集整理国内外关于装配式衬砌、预制仰拱施工案例的基础上,以甘肃省某钻爆法公路隧道预制仰拱结构形式为例进行研究,通过设计比对提出较为合适的预制仰拱结构形式,并通过数值模拟对其进行参数优化设计及受力变形特性研究。

1 隧道装配式衬砌案例统计分析

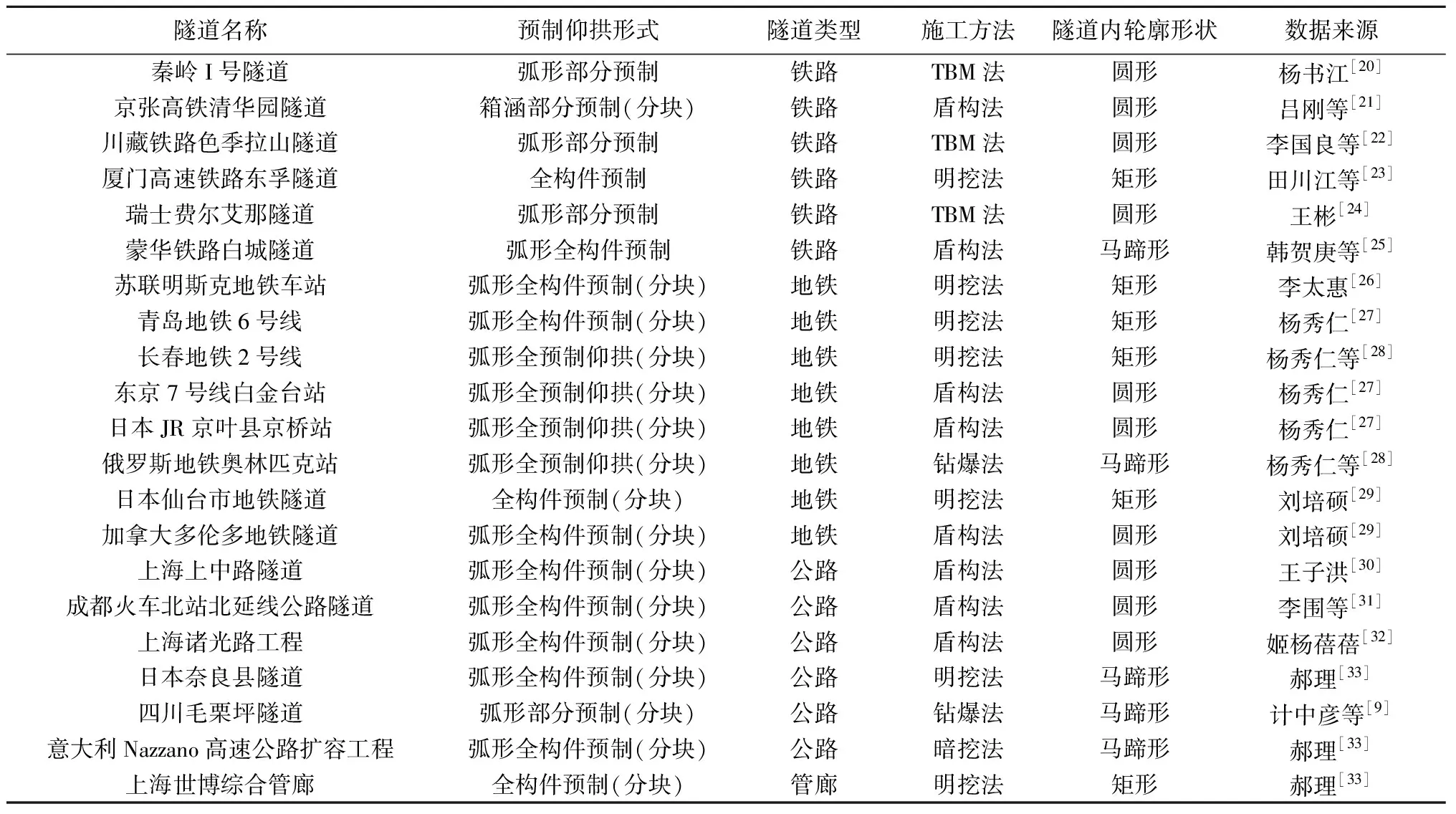

隧道装配式衬砌结构形式的选择需要考虑隧道类型、隧道内轮廓形状、施工方法、预制仰拱形式等因素。表1为国内外部分关于隧道装配式结构应用案例[9, 20-33〗。

表1 国内外隧道装配式结构衬砌应用案例

1.1 隧道类型

目前应用装配式结构的隧道类型众多,从表1统计数据可以看出装配式结构主要应用于地铁、铁路隧道中,公路隧道应用相对较少。

1.2 隧道内轮廓形状与施工方法

隧道内轮廓形状主要分为圆形、矩形、马蹄形,隧道各内轮廓形状应用案例数量以圆形最多、矩形次之、马蹄形最少。内轮廓形状与施工方法、空间利用率有关。圆形断面形式具有结构受力合理、对内净空利用影响小等特点,矩形断面形式具有空间利用率高等特点。故根据相应的内轮廓特点和常用隧道施工方法,地铁和铁路隧道内轮廓形状多为圆形和矩形。

隧道开挖方法主要有盾构法、明挖法、TBM法、钻爆法以及暗挖法。表1中隧道施工方法主要为盾构机开挖和明挖法。盾构机主要以圆形为主;明挖法多采用矩形单跨和多跨结构。由于山区公路隧道岩石坚硬,对沉降要求不高,隧道相对较短,以及公路隧道净空断面呈马蹄形,且盾构机价格昂贵等原因,盾构机在公路隧道中使用较少,多采用钻爆法开挖。

1.3 装配式衬砌形式

隧道装配式衬砌可以分为全预制和部分预制,部分预制技术多为仰拱预制化,隧道上部衬砌采用现浇形式。对于预制仰拱,其结构形式多为弧形,在统计案例中仅有1个铁路隧道采用了箱型预制仰拱结构。

2 公路隧道预制仰拱结构形式设计

公路隧道多采用马蹄形轮廓,其中根据JTG 3370.1—2018《公路隧道设计规范》,甘肃某高速公路设计时速为80km/h,隧道内轮廓如图1所示,其最大跨处内净空跨度11.1m,路面至拱顶高度7.27m,拱底至拱顶8.80m。针对该隧道断面形状,选择两种公路隧道预制仰拱结构形式——弧形和箱型进行设计并比选。

图1 某高速公路隧道内轮廓图(单位:cm)

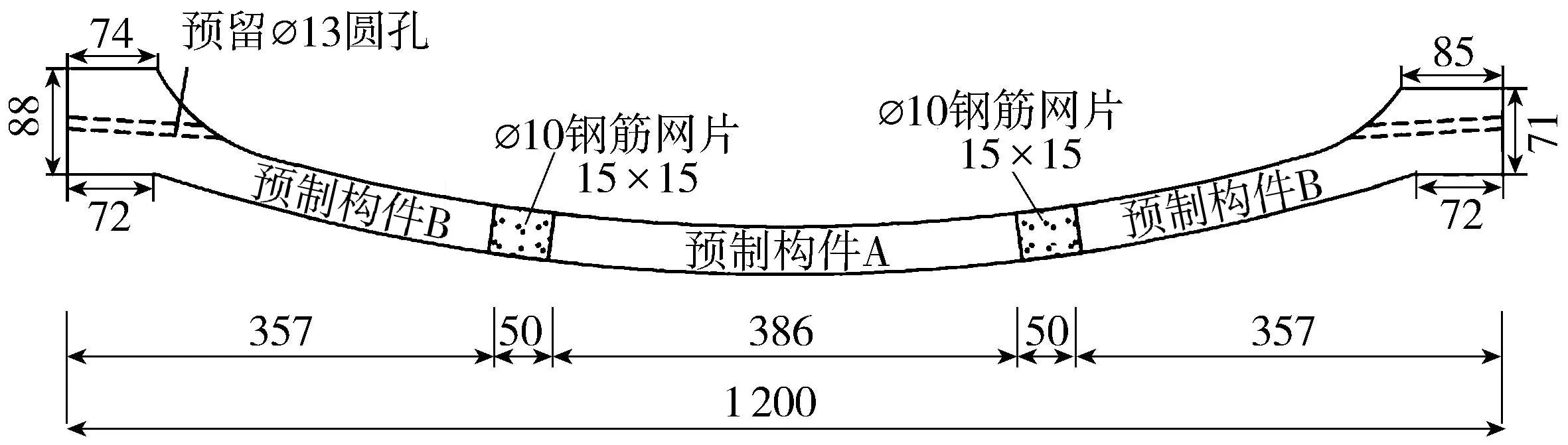

2.1 弧形预制仰拱结构

弧形预制仰拱结构,底部为弧形预制构件,上部为现浇混凝土填充层,之后为施作找平层和路面。实行预制仰拱块和上部衬砌分离的形式,不仅符合钻爆法的施工特点,且能够实现初支完成后,仰拱先行从而达到快速承载的目的,再向上施作二次衬砌,不仅增加了安全性也减少了施工难度。综合考虑结构的受力、构件的质量、构件的制作、构件的运输和构件的安装,该弧形预制仰拱结构形式分为3块,如图2所示。

图2 弧形预制仰拱结构(单位:cm)

边墙位置构件B预制过程中,应做好预埋连接钢筋的预留,二衬施工中,预制仰拱构件与现浇混凝土边墙通过焊接预埋钢筋,并浇筑混凝土形成整体结构。该预制仰拱施工时,先进行预制构件现场吊运、安装,前后、左右两块构件均采用现浇40cm厚C40混凝土现场湿接。用直径为219mm、壁厚为8mm的套管连接前后两环构件间的直径为194mm、壁厚为8mm的钢管,确保了前后、左右两片构件连接的质量。施工中,仰拱部位开挖完成后即进行10cm厚C15现浇混凝土调平层施工,过程中确保调平层标高准确,表面光滑平整。

2.2 箱型预制仰拱结构

箱型预制仰拱结构设计如图3所示。此箱型预制仰拱结构,由若干相同的预制块和现浇段组成,构件之间采用螺栓连接。仰拱支撑结构包括7个预制块和2个现浇段,仰拱块依次拼接形成隧道仰拱衬砌。预制块的上、下表面分别为平面与弧面。仰拱左右预制块都预埋有与边墙搭接的钢筋,与现浇混凝土形成整体结构,从而提高了仰拱和上部衬砌结构的强度。

图3 箱型预制仰拱结构

预制块之间放置可压缩性止水条,螺栓拧紧后可对预制块之间缝隙起到密封止水作用。预制块结构外侧缝隙用环氧树脂砂浆填缝进一步密封。左右两侧现浇块各设有横向排水管,与两侧纵向排水管相连接,将两侧纵向排水管中的水引入预制块空洞内的排水管内,纵向排出。

2.3 结构形式比选

a.施工难度。从整体结构来看,弧形预制仰拱结构制作简单,吊运方便,但弧形预制仰拱块铺设完毕后需进行仰拱回填、基层、面板施工,工序较多,从而影响了施作空间和效率。箱型预制仰拱结构是基于弧形预制仰拱结构优化而来,箱型预制仰拱结构通过螺栓连接后,作业面已基本平整,衬砌受力较为稳定,施工难度较小,并且可缩短步距,二衬能够及时跟进。

b.施工速度。弧形预制仰拱构件之间连接采用钢管焊接,然后在连接处现浇混凝土从而形成整体,钢管焊接以及现浇混凝土从浇筑至养护均需要大量时间,未真正实现仰拱的全套装配式施工。箱型预制仰拱结构较弧形预制仰拱结构省去了现浇混凝土连接处和回填层的施作工序,构件吊运至合适位置后,通过拧紧螺栓实现构件紧固,之后只需施作调平层和沥青面层即可达到通车条件,有效减少了施工流程,从而大大加快了施工速度。

c.防排水能力。为实现有效防水,弧形预制构件在接头处设置一层止水带,而箱型装配式仰拱结构防水性能更全面,在其四周均设置可压缩性止水条。弧形预制仰拱结构上部通过现浇混凝土回填层,虽然可以增加整体承载力和稳定性。但是存在防排水能力差的缺点,弧形预制仰拱只能通过预埋排水管道实现排水功能,而箱型预制仰拱是由多榀空心预制构件组成,这样结构的空腔形式有效增大了过水断面,保障隧道排水能力。

d.造价成本。按照相同幅宽、相同标号混凝土计算,每环弧形预制仰拱结构制作时需要16.23m3混凝土,其中预制仰拱构件需要5.29m3混凝土,填充层需要5.91m3钢纤维混凝土,基层2.1m3,混凝土面板2.73m3;每环箱型预制仰拱结构制作时至少需要10.51m3混凝土,其中预制仰拱构件需要7.71m3混凝土,两侧连接处需要1.75m3现浇混凝土,调平层需要1.05m3混凝土。同时弧形预制仰拱结构构架之间采用钢管焊接连接,也增加了制作成本,所以箱型预制仰拱结构的造价比弧形预制仰拱结构低很多。

综上,箱型预制仰拱结构比弧形预制仰拱更为高效经济,施工可行性更强,所以本文将主要针对箱型预制仰拱结构进行参数优化设计和受力变形特性研究。

3 箱型预制仰拱结构优化设计

3.1 计算模型建立

本文结构设计模型为荷载-结构模型,荷载按深埋计算,数值模拟采用Abaqus软件。围岩等级为Ⅴ级,变形模量为300MPa,泊松比为0.3,黏聚力为2MPa,摩擦角为27°,计算容重为20kN/m3。仰拱混凝土采用C40钢筋混凝土,弹性模量取32.5GPa,容重取25kN/m3。根据深埋公路隧道拱部围岩压力计算,得到隧道所受围岩荷载如图4所示。

图4 隧道所受荷载示意图

为简化计算,仅建立仰拱精细化模型且不考虑螺栓连接形式、螺栓和螺栓孔之间间隙,也不考虑套管、止水橡胶垫、密封垫的模拟。根据本文研究重点和实际情况,预制块之间、螺栓表面和预制块之间接触采用面-面接触单元,其中为了避免实体单元之间的侵入导致的计算误差和突出预制块之间的错动现象,将螺栓表面和预制块之间接触切向摩擦系数设为0.6,预制块之间接触切向摩擦系数设为0.3,法向均设为硬接触。钢筋网和混凝土之间通过将钢筋网全部嵌入混凝土实体模型中模拟二者之间连接。

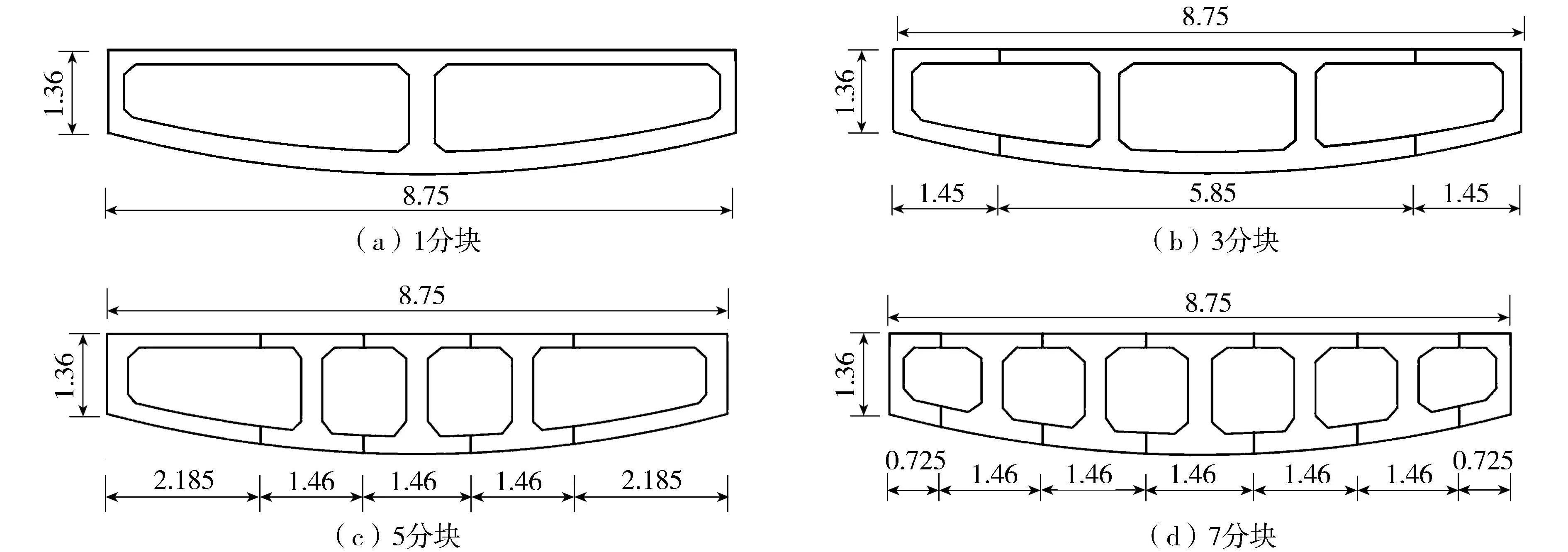

3.2 优化方案

对不同仰拱分块、不同厚度、不同幅宽情况下箱型预制仰拱结构的力学特性进行模拟研究,以找出钻爆法公路隧道箱型预制仰拱结构最优选型。

箱型预制仰拱设计分为1、3、5、7分块(图5)。模拟计算中厚度参数取上部20cm、下部35cm,螺栓强度取8.8级高强螺栓,取半幅宽0.6m。

图5 仰拱结构分块方案(单位:m)

根据箱型预制仰拱结构特点,通过改变上、下混凝土厚度进行分析。基于JTG3370.1—2018《公路隧道设计规范》建议的衬砌厚度取值范围(350~650mm),给出优化方案见表2。

表2 仰拱混凝土厚度方案

参考盾构隧道设计,国内常用的管片幅宽在0.3~20m之间[34],箱型仰拱有限元模型采用7分块设计,仰拱厚度采用方案2,预制仰拱参数见图5(d),预制仰拱管片幅宽分别选取0.8、1.0、1.2、1.5、2.0m这5种工况进行对比分析。

3.3 模拟结果与分析

3.3.1 不同分块下仰拱力学特性分析

由图6可知,预制仰拱位移基本呈轴对称分布,并以中轴为对称轴向两边递减。1、3、5、7分块的竖向最大位移分别为694、89.6、84、76.9mm,水平最大位移分别为119、26.5、25.6、24.1mm。仰拱分块对结构位移影响较大,1分块预制仰拱最大位移明显高于其他分块,且1分块竖向最大位移远大于规范规定的141mm,故1分块结构不符合条件。7分块虽然接缝最多,但是整体位移为所有分块中最小。故从预制仰拱的变形角度来看,7分块的箱型预制仰拱结构为较优分块。

图6 不同分块仰拱位移云图(单位:mm)

图7、图8分别为仰拱混凝土拉、压损伤破坏云图,其中损伤因子大于0.9可以视为混凝土趋于破坏。平衡后1、3、5、7分块的拉坏损伤体积分别为1.18、0.75、0.79、0.73m3,压坏损伤体积分别为0、0.022、0.029、0.073m3。结合图7、图8可知,仰拱结构主要为受拉破坏,预制仰拱拱端底部、各中柱转角处与接缝部位薄弱易破坏。随着分块增加,7分块拉坏区域最少,故7分块最为稳定,继而是3、5分块,1分块最易破坏。

采用该技术建成的全落地式装配线,主体设备全部采用落地的安装方式,完全取代了传统的空中吊挂方式。减少了大量的钢结构吊装结构,大大降低厂房的吊挂荷载;降低了工程投资,缩短了施工周期。该系统主要用于汽车整车厂的汽车总装线,目前该技术及设备在国内已得到广泛应用,并在世界上其他6个国家取得了专利。

图7 仰拱混凝土拉损伤破坏云图

图8 仰拱混凝土压损伤破坏云图

HRB400钢筋的屈服应力为400MPa,极限强度为450MPa。由图9可知,1分块预制仰拱结构钢筋应力最大为434.3MPa,大于400MPa或接近400MPa的区域远远大于其他分块。3分块和5分块预制仰拱结构钢筋已屈服或接近屈服的区域主要集中于仰拱两端及端部上方,且屈服面积十分接近。7分块预制仰拱结构钢筋达到屈服的面积最少,且只出现于仰拱两端底部。故说明1分块结构最为脆弱,3、5分块混凝土拉坏后大部分区域钢筋仍能正常工作,7分块几乎所有钢筋都可正常工作。

3.3.2 不同厚度下仰拱力学特性分析

根据方案1、2、3的最大位移(表3)可知,下部厚度增加,预制仰拱竖向和水平位移都明显减小,但是减小趋势变缓。根据方案2、4、5的最大位移得到仰拱上部厚度增加,仰拱结构竖向位移仅略微减小,方案4、5较方案2水平最大位移都有所增加。故可以得出箱型预制仰拱结构下部厚度的变化对于结构位移影响较大,上部厚度的增加对位移影响较小。故从预制仰拱的变形角度来看,当预制构件质量满足机械承重要求,应当适当增加预制构件下部混凝土厚度。

不同仰拱厚度混凝土损伤破坏云图与图7(d)和图8(d)相似,故仅提取平衡后拉、压坏损伤体积列于表3。根据方案1、2、3破坏体积可以得出随着上部厚度增加拉坏损伤体积呈增长趋势,压坏损伤体积减小;根据方案2、4、5破坏体积可以得出随着下部厚度增加拉坏损伤体积减小,压坏损伤体积增大。故仰拱结构以受拉破坏为主,下部混凝土的增加能明显减小拉坏损伤体积,故在此类箱型预制仰拱结构设计时应适当增加下部混凝土厚度。

不同仰拱厚度钢筋应力云图与图9(d)相似,故仅提取平衡后不同厚度条件下预制仰拱内钢筋最大应力与达到屈服应力钢筋体积列于表3。内置钢筋最大应力变化不大,方案3预制仰拱结构钢筋应力最大为402.9MPa,仍未达到钢筋极限强度;预制仰拱厚度增加能有效减小内置钢筋整体受力,随着预制仰拱厚度增加,达到屈服应力的内置钢筋体积呈减小趋势。

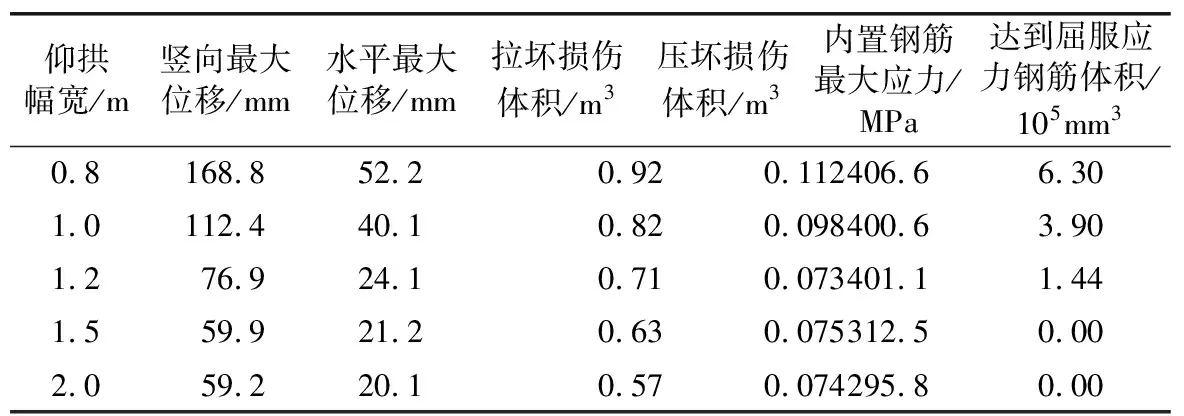

3.3.3 不同幅宽下仰拱力学特性

表4 不同幅宽仰拱的力学特性参数

随着幅宽的不断增大,混凝土压坏损伤体积呈减小趋势,但是从仰拱幅宽1.2m增加至2.0m时混凝土压坏损伤体积几乎保持不变;混凝土拉坏损伤体积则是不断减小,但是损伤体积减小幅度从幅宽1.2m后有所减小。因此,仰拱结构主要为受拉破坏,仰拱幅宽的增加能有效减小混凝土拉坏损伤体积,但是随着仰拱幅宽的不断增加对于混凝土受拉体积的影响逐渐减小。仰拱幅宽增加对于混凝土压坏损伤体积也存在明显影响,但是超过一定幅宽后幅宽增加对于混凝土压坏损伤体积的变化几乎没有作用。

幅宽0.8m时预制仰拱结构钢筋应力最大为406.6MPa,未达到钢筋极限强度。随着幅宽增加,预制仰拱达到幅宽1.5m后内置钢筋最大应力出现大幅度减小,但是继续增大钢筋最大应力仅略微减小;幅宽达到1.2m之前随着幅宽增加达到屈服应力的内置钢筋体积不断减小,但是幅宽到达1.5m后达到屈服应力的内置钢筋体积即为0。因此,预制仰拱幅宽对于内置钢筋应力影响很大,预制仰拱适当增加幅宽能有效减少内置钢筋受力,但是不应过大设计从而浪费材料。

3.4 隧道围岩-衬砌结构变形特征

将研究对象由装配式仰拱扩大至围岩-衬砌整体结构,采用数值模拟方法建立整体模型,以竖向位移为指标,研究隧道开挖支护过程中围岩-衬砌结构共同作用形式。由图10(a)(b)可知,上部围岩开挖和支护过程中,位移主要集中在拱底以及拱顶位置,整体位移不大,支护结构抑制拱顶位移发展。由图10(c)可知,围岩下部分进行初期支护后围岩仰拱底部位移较大,达到40.8mm,隧道底部处于危险状态。由图10(d)可知,在进行二衬及仰拱施作后其拱底位移减小,且底部隆起范围明显缩小,这说明装配式仰拱和二衬结构调整,改善了隧道受力,对保证整体支护结构稳定作用明显。

图10 开挖支护过程位移变化云图(单位:m)

3.5 不同箱型预制仰拱对比分析

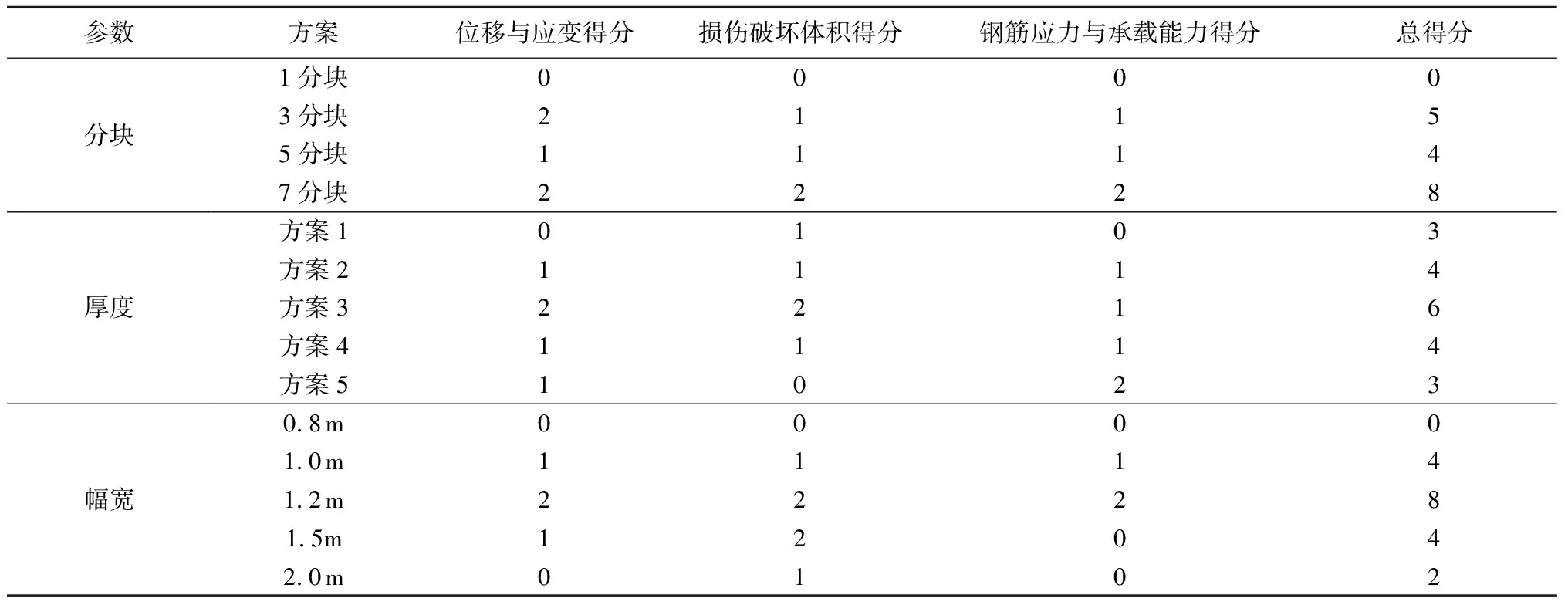

以各参数最好为2分、次之为1分、最差为0分进行比选,结果见表5,由表5可知,7分块、上部厚度20cm,下部厚度40cm、幅宽1.2m的箱型预制仰拱结构形式最为合适。

表5 箱型预制仰拱结构方案比选汇总

4 结 论

a.通过整理收集国内外不同类型隧道预制仰拱结构的应用案例,发现目前装配式结构主要应用于地铁、铁路隧道中;因公路隧道开挖方法主要为钻爆法,且面临复杂的工程地质和水文地质环境,预制仰拱应用相对较少,尚处于初步研究阶段。

b.设计出弧形和箱型两种预制仰拱结构形式,其中弧形预制仰拱结构为目前较为常见的预制仰拱结构形式,箱型预制仰拱结构形式是在弧形预制仰拱基础上设计的精进形式。通过结构形式特点、施工速度、造价成本等方面综合比选,得出箱型预制仰拱为较为合适的预制仰拱结构形式。

c.箱型预制仰拱结构主要为受拉破坏,预制仰拱两端底部、各个预制块中柱转角处与接缝部位为薄弱易破坏位置。通过将不同参数对仰拱结构的影响进行比选,认为7分块、上部厚度20cm、下部厚度40cm、幅宽1.2m的箱型预制仰拱结构形式最为合适。