“奥炉+电炉”环境集烟系统的工程应用

付红春

(中国瑞林工程技术股份有限公司,江西南昌 330038)

奥斯麦特铜冶炼是以奥斯麦特熔炼炉(以下简称“奥炉”)为核心的火法炼铜工艺。该工艺采用顶吹喷枪熔池技术,喷枪从炉顶喷枪孔插入熔池,富氧空气经金属软管送入喷枪,再由喷枪高速喷入熔体中。生产中维持熔池所需的热量, 由炉料熔炼反应热和喷枪喷入的燃料(煤粉、天然气等)燃烧热提供。该工艺已经在有色金属和贵金属以及高温处理各种废料中得到广泛应用。 该工艺简单、灵活和能效高,可以配置单台或多台炉子, 且通常不需要复杂的物料和烟气处理系统,设备成本也比较低。

铜冶炼的主要原料是铜精矿。 铜精矿除了含有铜、铁、硅外,还含有大量的硫和少量的砷和铅,致使在冶炼出铜、出渣的过程中,会产生大量含有SO2和有害烟尘的气体,危害人体的健康。 因此,需要在各个出铜口、出渣口、渣包厢处设置集烟罩,并通过环境集烟管道将所有集烟罩连接起来, 组成一个大的环境集烟系统, 通过环集风机的抽吸使各集烟罩产生负压以防止烟气外逸。 收集到的烟气经处理达标后由烟囱高空排放。 本文拟以某200 kt“奥炉+电炉”铜冶炼项目为例,对其奥炉顶吹熔炼环境集烟系统进行探讨。

1 系统流程及排烟点排烟量

在整个生产过程中, 主要产生烟尘逸散的节点有奥炉炉顶加料系统、顶部喷枪喷吹口、放铜口和放渣口。

1) 奥炉炉顶加料系统。 奥炉炉顶加料系统包括可逆皮带机受料点和奥炉顶部加料口。 皮带受料处产尘主要受落料诱导风流、皮带牵引气流、碰撞冲击气流的影响。当皮带运载物料到皮带机头部位时,物料开始向下一层皮带机坠落。 坠落的物料带动周围空气下降从而产生诱导气流。 下落物料与风流存在速度差,在风流的摩擦作用下,黏附在物料表面的微小粉尘会脱离物表形成尘化现象。在下落过程中,物料受气流影响发生翻动、跳跃、腾空等不连续运动,并且相互挤压、碰撞产生一部分粉尘;高速下落的物料随诱导气流撞击到底部皮带表面形成碰撞冲击气流,堆积在皮带上的物料受到这种强大冲击,也会破碎尘化。 奥炉加料口由于物料落入炉体内时也会在炉内形成局部正压, 从而导致炉体内的高温烟气通过炉口向外逸散。

2)顶部喷枪喷吹口。 奥炉顶部喷枪喷吹口为局部敞开式。在生产的过程中,一旦炉内负压控制不好或者炉内压力局部不均衡,也将造成炉内烟气外溢。

3)放铜口和放渣口。 奥斯麦特炉通过炉顶喷枪往熔池渣层中喷入大量富氧空气,使熔池搅动剧烈,技术人员则是通过控制料氧比来控制冰铜的品位。品位在56%的冰铜会通过奥炉炉底的冰铜溢流堰排放口和冰铜溜槽进入冰铜包内, 剩余的冰铜和熔炼炉渣则以混合熔体的形式流入沉降电炉沉降分离。电炉的冰铜排放口及渣排放口交替作业。一般来说,奥炉和电炉炉体采用密闭措施,且炉内为负压运行,炉体逸散的烟气量很少;但是在放铜和放渣的过程中,会有大量含有SO2和有害烟尘的气体从放铜口和放渣口逸散出来,因此,须对此烟气进行捕集并处理。

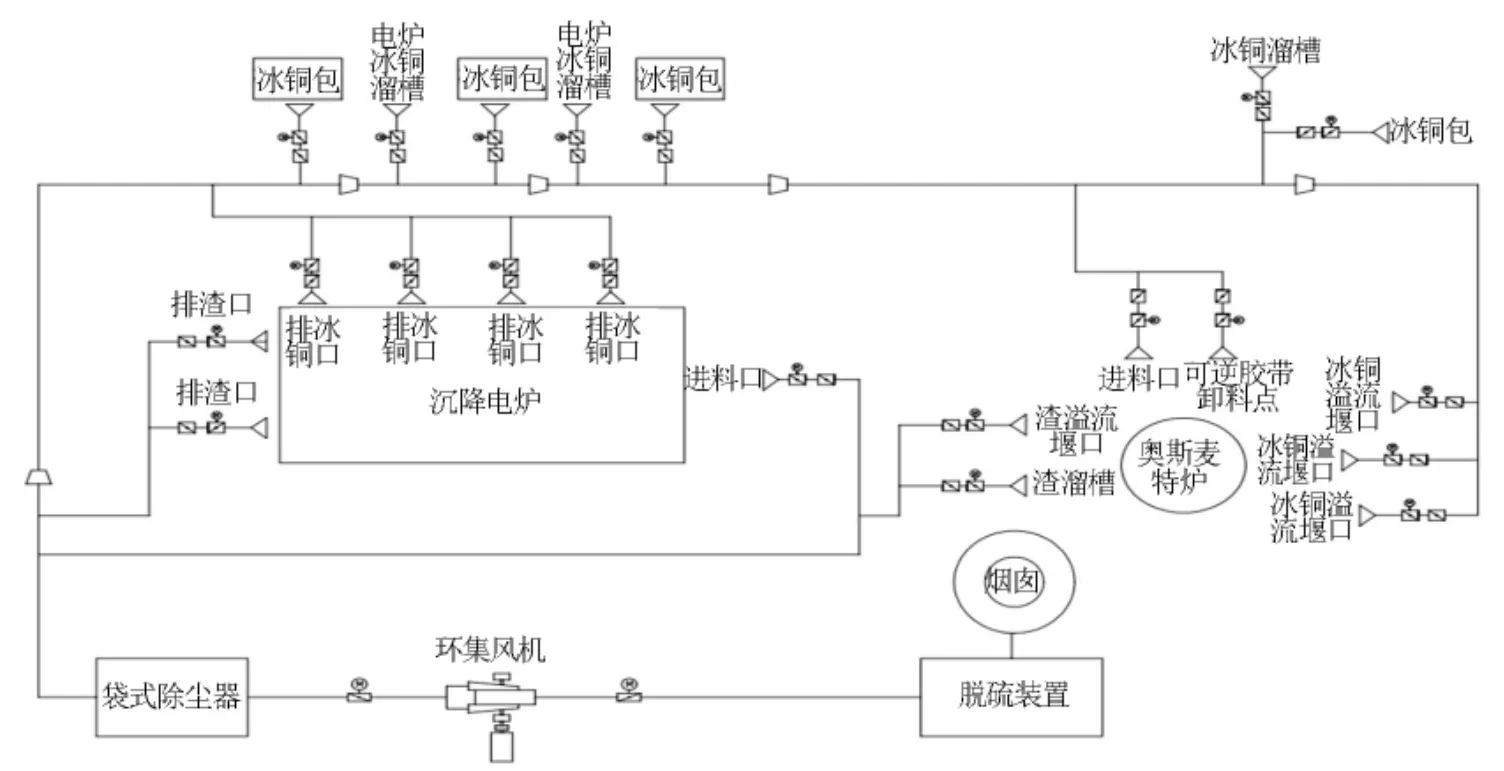

该项目的环境集烟系统在设计时将奥斯麦特铜和贫化电炉环集合为一个大系统,具体设置为:1)奥炉部分的抽风点主要设置在奥炉进料口、 可逆胶带卸料点、渣溢流堰口、渣溢流堰溜槽、冰铜溢流堰溜槽、冰铜溢流堰口、冰铜包设置抽风点,出铜口、出渣口采用带门扇的方伞形罩, 冰铜包上方设悬挂式伞形罩。 2)贫化电炉部分的抽风点主要设置在电炉进料口、冰铜口、冰铜包、排渣口设置抽风点,出铜口、出渣口采用带门扇的方伞形罩。“奥炉+贫化电炉”环境集烟系统流程见图1,各排烟点及排烟量见表1。

表1 环境集烟系统排烟点及排烟量

图1 环境集烟系统流程

通过表1 计算得到, 该环集系统的最大排烟量为195 000 m3/h,折算到工况为256 428 m3/h(t=86 ℃,P=1.0×105kPa)。

2 环集系统的设计

2.1 系统设置

2.1.1 阀门设置

整个环集系统各排烟点设置电动、 手动通风蝶阀,根据排烟点排烟的需要控制电动阀门的启闭,以满足生产的要求,并在控制室显示运行状态。通过手动阀进行风量调节,保持一定的微负压,阀门开度调整后一般不作变动[2]。

2.1.2 厂房环集系统

针对奥炉顶部加料口和喷枪喷吹口容易造成炉内烟气外溢的情况,为了改善炉顶区域的环境,在奥炉厂房顶部也设置环集系统。根据环集烟气的特性,在奥炉厂房顶部设置密闭式屋顶通风气窗, 在气窗高点的侧面均匀设置了4 个抽风点, 很好地解决了奥炉厂房顶部“烟雾缭绕”的困局。收集后的环集烟气,通过一套独立的除尘系统厂房顶部处理达标后高空排放。

2.1.3 系统管路设置

由于整个环集系统排烟点较多, 为保证各个点的排烟效果,保持各个环路的压力平衡非常关键。系统风管呈枝状布置, 环集管道按不低于规范规定的最低风速确定管径, 并根据系统最大排烟量确定最不利环路,计算系统的管路压力损失。其他各环路尽量利用管径的变化来平衡压力损失,但管段烟气的流速只能控制在一定的范围之内, 调节管道阻力的能力有限, 故在各个抽风点设置手动蝶阀用于平衡系统各环路压力损失。 手动蝶阀在系统调试阶段就应调节好开启度,使之与各排烟点的排风量相适合,当系统正常运行时,手动蝶阀的开启度一般不作变动。 在各个排烟点设置电动蝶阀,根据工艺设备使用情况启闭,尽量减少系统的总排烟量,以降低能耗、节省费用。

系统管道的压力损失, 包括沿程阻力损失和局部阻力损失。系统通常在运行情况下,最终的排烟温度大于80 ℃,烟囱的热抬升力大于烟囱本体的阻力损失,故在计算系统压力损失的时候,烟囱的压损不予计算。 沿程压力损失、局部压力损失、总压力损失计算公式分别见式(1)~式(3):

式中:Pm为沿程压力损失,Pa;PZ为局部压力损失,Pa;P 为系统的总压力损失,Pa;λ 为沿程阻力系数;ξ 为管道的局部阻力系数;L 为管段长度,m;d 为管径,m;v 为管道内烟气流速,m/s;ρ 为烟气密度,kg/m3。

经计算,最大排风量时,系统的最不利环路的压力损失为4 500 Pa(不含除尘器的压损)。

2.2 主要设备的选型

2.2.1 除尘器的选型

根据闪速炉环集烟气中粉尘的特点, 选用1 台离线脉冲袋式除尘器。 配卸料螺旋、星形卸料阀、仓壁振动装置、脉冲控制仪、脉冲阀、控制柜、检修平台等。除尘器的处理风量按环集系统最大排烟量选取;滤袋材质为涤纶针刺毡加PTFE 覆膜,规格为Ø160 mm×6 000 mm,耐温120 ℃;过滤风速为1.0 m/min;净过滤面积为4 500 m2; 阻力损失≤1 700 Pa; 除尘效率>99.9%。 除尘器出口排放含尘质量浓度≤30 mg/m3。

2.2.2 环集风机的选型

环境集烟系统的总排烟量, 随工艺生产过程是不断变化的。在环保风机的选择上,既要满足各排烟点最大同时排烟量的要求, 又要兼顾风机在通常排烟量运行时的高效节能,环集风机选用变频风机,以适应各种不同工艺生产周期的排烟量需要。 风机的选型需考虑漏风安全系数和阻力损失安全系数[3]。

根据所需风量、风压,选定环集风机的型号。 在确定环集风机的型号时,风机的风量、风压应附加一定的安全系数。 风量、风压计算公式分别见式(4)、式(5)。

式中:Q 为系统的风量m3/h;P 为系统的设计风压单位Pa;KQ为风量附加安全系数,KQ=1.05~1.15;Kp为风压附加安全系数,取Kp=1.15~1.30。

经计算,环集风机所需风量为300 000 m3/h,所需风压为6 500 Pa。选用1 台双吸双支撑离心风机,Q=300 000 m3/h;全压P=6 500 Pa;风机全压未计算环集脱硫装置的压损, 环集脱硫系统需配置脱硫风机,以克服环集脱硫装置的压损。

2.3 管线碰撞问题及解决措施

由于整个奥炉+电炉车间的出铜出渣口所在的区域,存在大量的工艺管线,尤其是炉体及溜槽的冷却水系统包括了大量的分集水器、毛细管等。如果相关专业不进行统筹规划, 在设计过程及项目建设的过程中将出现大量现场碰撞干涉的问题,导致返工。

为了解决好此问题,在各专业工艺流程确定后,设计单位首先组织各专业进行了管路的规划设计。在规定各专业的主要管道路径及标高原则的基础上,各专业在PW 协同平台同步设计,可以实时参考相关专业的相关内容, 在设计的过程中尽量避免了相互干涉。同时,设计单位还定期组织各专业进行三维模型检碰工作, 出具检查报告并由专人负责督促解决。 因此,该项目在建设过程中,很少出现大的碰撞干涉问题,减少了返工量。

3 运行效果及分析

项目正常投产后,环集系统的运行效果比较理想,整个闪速炉车间内只有少量的烟气逸散,烟气各项指标低于《铜、镍、钴工业污染物排放标准》(GB 25467—2010)的排放标准,颗粒物质量浓度达到30 mg/m3,小于标准中的80 mg/m3。 经过环集脱硫系统处理后,颗粒物排放质量浓度低于10 mg/m3,满足标准排放限制要求。

在系统运行初期,由于现场操作人员经常不管出铜口、出渣口是否运行,均将排烟点的阀门全部打开,导致需要进行排烟的出铜口、出渣口的排烟量不足,有较多的烟气逸散到车间内,影响了车间的工作环境。通过专业人员的现场指导,该厂按照要求运行环集系统,各点的排烟效果比较理想,只会在刚刚捅开出铜口、出渣口的瞬间,有少量烟气逸出,其他状态基本做到了无烟气外逸,达到了期望的效果。

4 改进建议

综上所述, 环境集烟系统的设置能很好地解决铜冶炼项目有害烟气的逸散问题, 但该系统依旧存在有待进一步改进的方面:1)由于该项目各排烟口未设置压力检测装置,在系统调试阶段,各点是否达到了压力平衡, 比较难判断, 导致初始调试效果不好。在该项目正式投产后,依旧是依靠现场操作人员观察各点的排烟效果进行调试, 浪费了非常多的宝贵时间。 因此,在今后的设计过程中,建议在各排烟口增设压力检测装置。 2)为了更好地实现各个排烟点的开关控制, 需要在现场和中控室均设置控制装置, 这样可以实现中控室值班人员对阀门的操作控制, 也可以由中控室的值班人员督促现场操作人员对阀门进行操作,保证环集系统的排烟效果。 3)能实现各排烟点的阀门与出铜口、出渣口的连锁控制,通过检测出铜口、出渣口的开/关状态连锁对应点的阀门的开/关,这样可以确保需要抽风的点有足够的抽风量,以避免环集烟气逸散至车间,从而保证车间内良好的生产环境。