阳极组件冷态和热态下的压降变化机制

施燕飞,杨运川,路辉,敖宇,伍祖槐

(1.云南云铝海鑫铝业有限公司,云南昭通 657005;2.贵阳铝镁设计研究院有限公司,贵州贵阳 550081)

1 背景概述

电解铝作为高耗能产业, 是国家节能降耗的重点监控对象。 近年来, 能耗双控政策在多地密集推出,限产限电措施接踵而至,节能降耗更成为电解铝行业的常态化发展目标[1-2]。 中国电解铝行业吨铝电耗约为13 500 kWh,国内最先进的电解系列综合吨铝电耗也有12 600 kWh。 2016 年,电解铝耗电占全社会用电量的7.5%,而我国77%的电力来自火电发电, 这就意味着中国电解铝行业每年要消耗掉超过5.8%的火电[3-5]。 因此,降低吨铝电耗将是电解铝行业节能减排的主要路径。

电解铝生产的平均电压每降低1 mV,按电流效率94%计算,吨铝可节电3.17 kWh,节能效果明显[6-7]。而阳极组件作为电解槽的“心脏”,其导电性能直接影响电解槽的电流效率。 因此优化阳极组件压降, 降低阳极能耗已成为铝电解企业降本增效的一种有效措施。 本文通过对阳极组件进行冷态和热态压降对比测试, 得到两种状态下阳极组件各部分的压降占比, 尝试通过阳极组件的冷态压降测试探究上槽后热态下的压降变化规律, 为阳极组件质量整体质量的提升提供基础指导和优化方向。极组件冷态、热态下的压降值进行测试分析。试验测量原理是基于欧姆定律, 主要方法是将浇铸完的冷态阳极组件进行通电,通电电流100 A,按图1 所示逐点进行测量,并对测量结果进行分析。

2 试验与分析

阳极组件压降由铝导杆压降、 铝导杆—爆炸焊片压降、爆炸焊片压降、爆炸焊片—钢爪压降、钢爪压降、钢爪—爪头压降、爪头—炭面压降组成,如图1 所示。 其中,阳极导杆是由铝材料铸成,其导电性能良好,电阻较小。 而爆炸焊片、钢爪的电阻在一定情况下是稳定的,且不易调整。阳极导杆与炭块的连接则是将钢爪头放置于炭块的炭碗内后, 并浇注熔融状态的磷生铁实现。 因此磷生铁的性能与浇注质量的好坏,在一定程度上影响着阳极组压降大小。

针对上述情况, 本文分别选取了某电解铝生产企业阳极组件成品库和300 kA 系列电解车间,对阳

2.1 阳极组件冷、热态压降测试分析

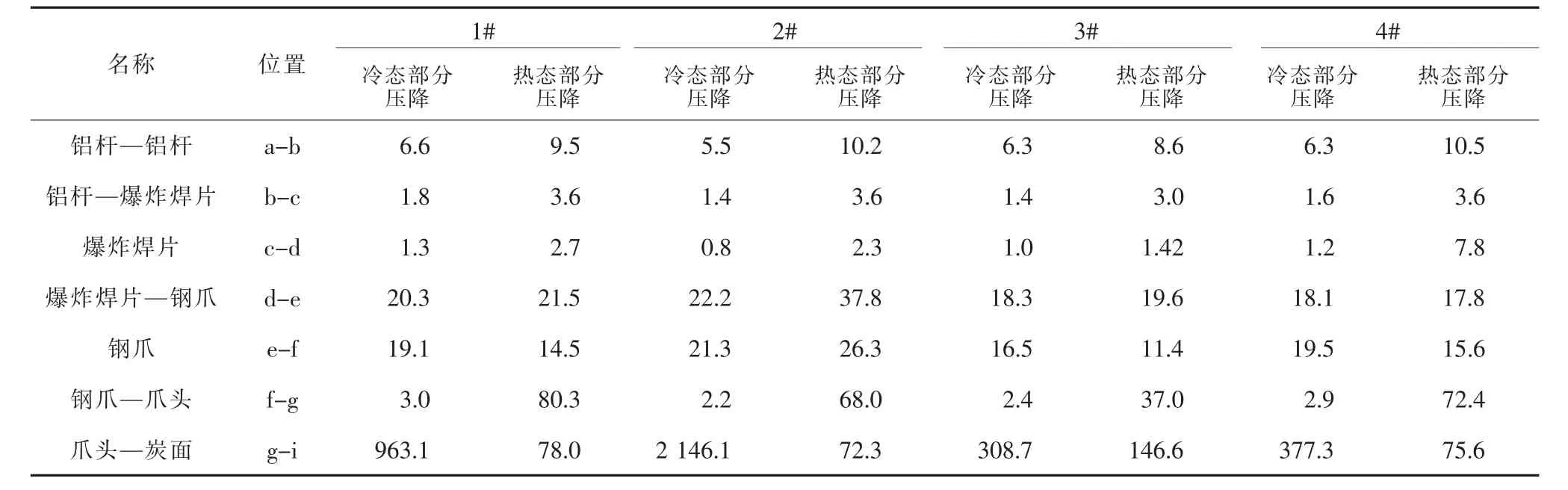

阳极组件冷、热态部分压降值对比见表1。

表1 阳极组件冷、热态部分压降值对比(按槽电流换算)mV

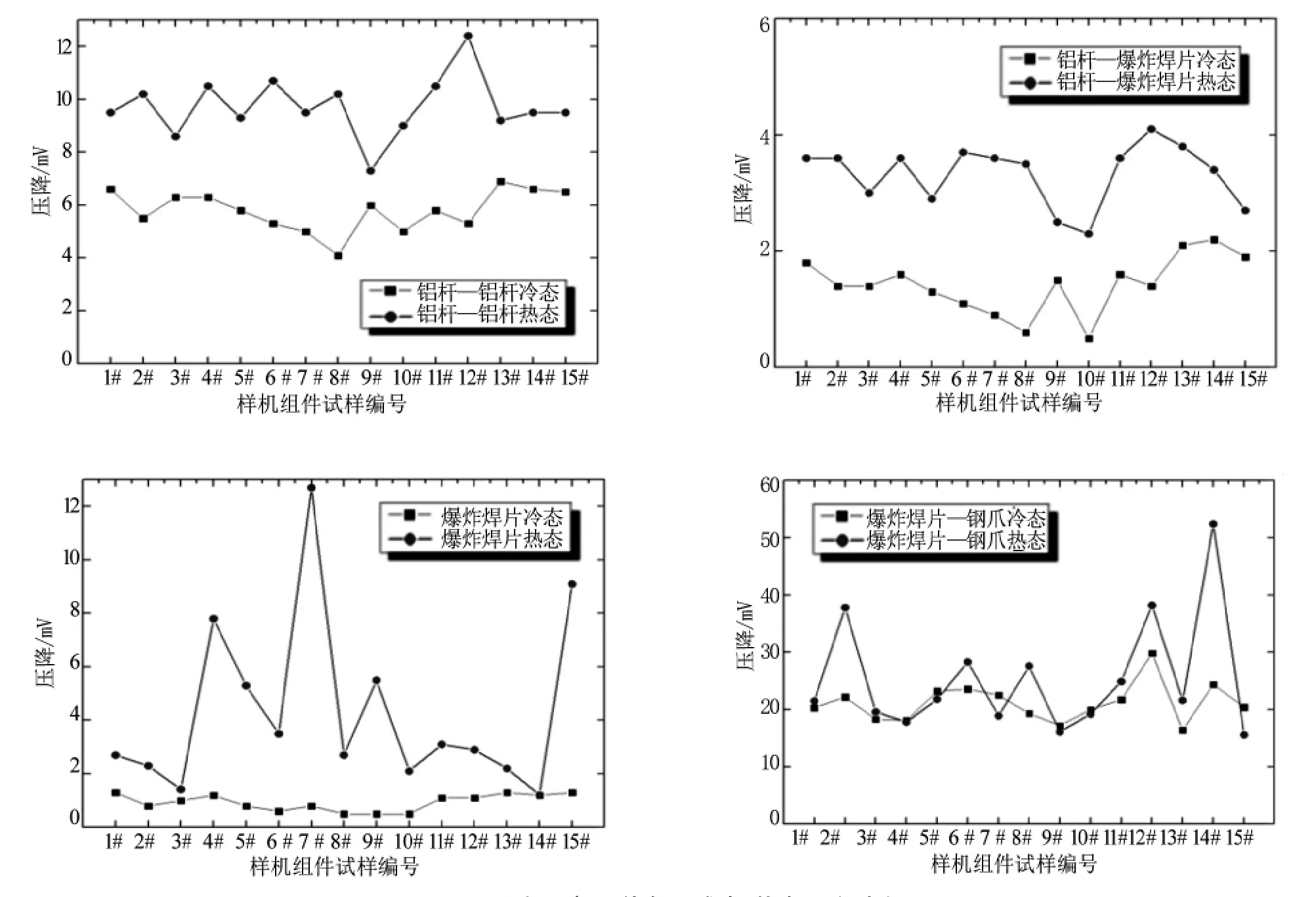

各组铝导杆、铝焊、爆炸焊片、钢焊、钢爪架在冷态和热态下的压降对比曲线如图2 所示。

图2 阳极导杆组件各区域冷、热态压降对比

见式(1)、式(2)。

式中:t 为温度,℃;R 为材料在温度t 下的电阻,Ω;I为温度t 下的电流,A;R0为材料在温度0 ℃的电阻,Ω;α 为电阻温度系数,10-6。

由式(1)、式(2)可知,温度值与电压值呈正相关, 因此从图2 中可以看出热态下总体趋势是热态压降高于冷态压降。

冷、 热态的测量值应该在某种程度上呈现一致的关联性,但曲线中个别点未呈现规律分布,应该是由于在电解槽上热态测试时各阳极组偏流所致。

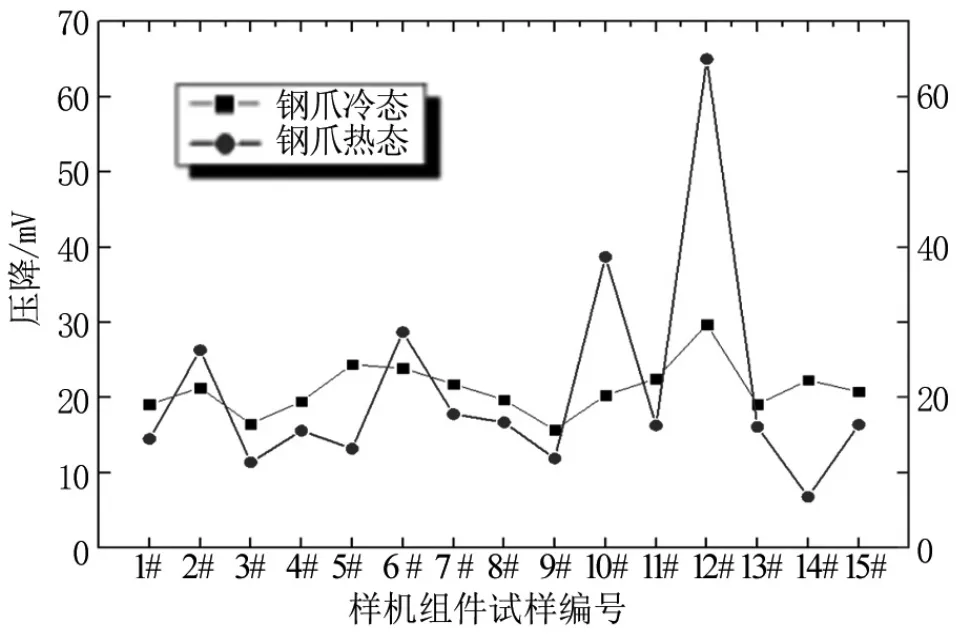

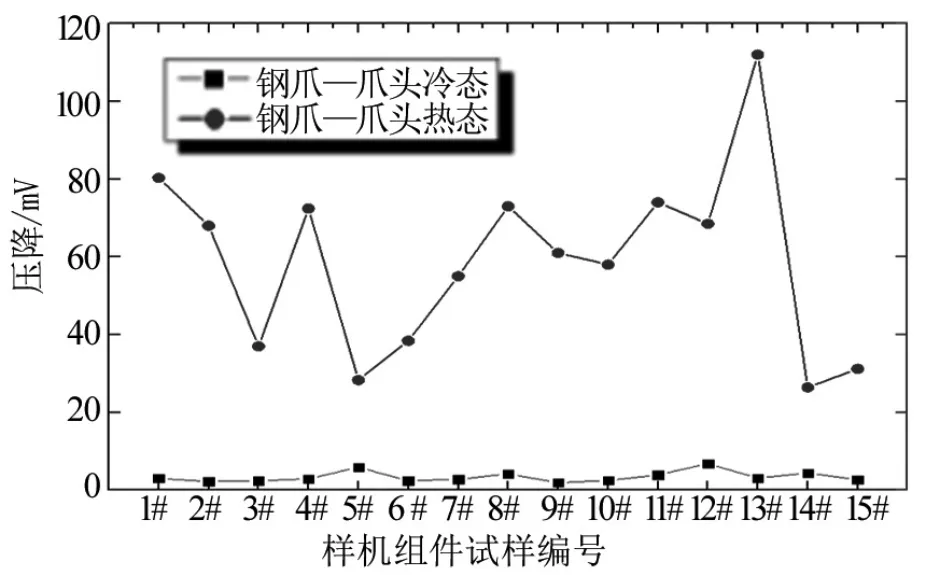

2.2 钢爪—爪头压降测试分析

阳极爪架的冷、热态压降如图3 所示,总体呈现出冷态压降高于热态, 与金属的电阻理论研究是相符的,某些测量点与其他点呈现出不同步的增长规律,究其原因,可能是冷、热态测量条件的不同,在冷态下偏流较小,槽上热态下出现了不同程度的偏流所致。

图3 阳极爪架冷、热态压降对比

钢爪与爪头的压降(见图4)在冷、热态下出现了很大的差异性,在冷态下压降较为均匀,热态下出现了两个数量级的差异。 测得阳极组件热态各区域温度如表2 所示。

图4 钢爪与爪头冷、热态压降对比

表2 给出钢在不同温度下的电阻值, 对其做曲线拟合出公式(3)。

式中:R 为材料在温度t 下的电阻,Ω;t 为温度,℃。

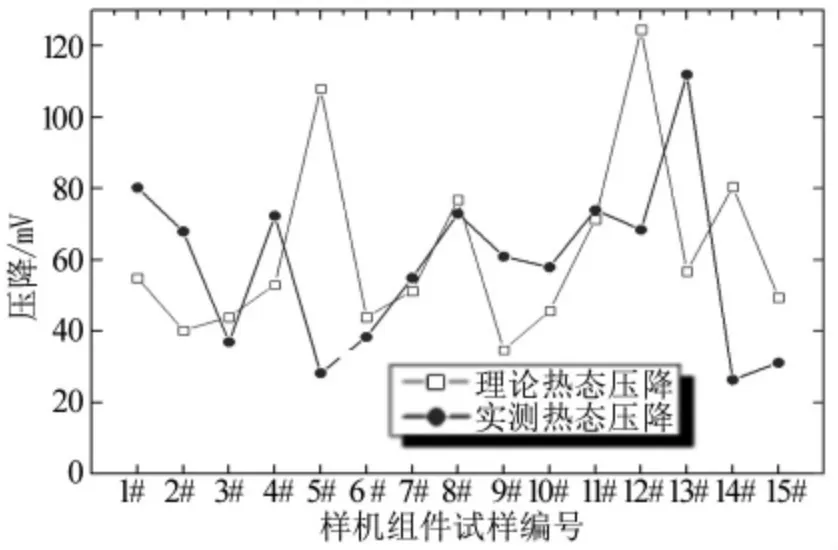

由于经过等电流换算,所以压降和电阻等比。按照钢爪温度450 ℃,带入公式(3)对15 组数据进行理论计算,再与热态值进行对比,得到如图5 所示的曲线。

图5 钢爪与爪头热态压降理论计算值与测量值对比

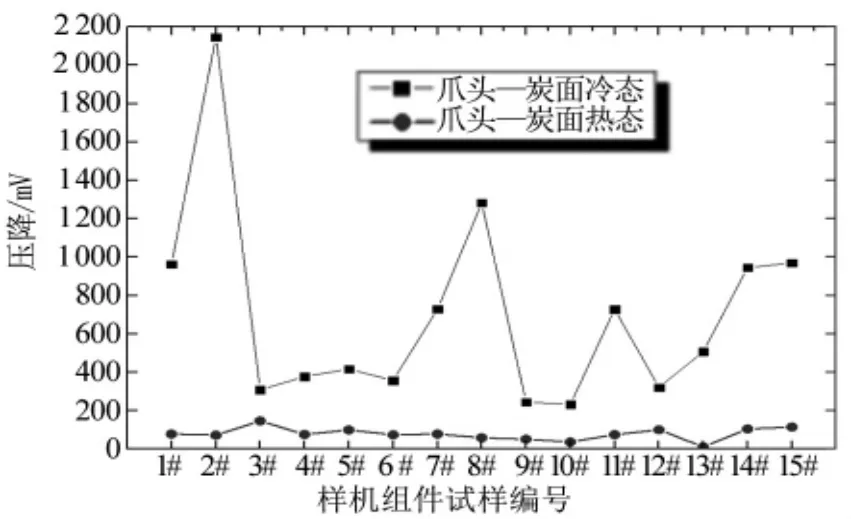

2.3 爪头—炭面压降测试分析

通过理论计算可与实测值有很好的拟合, 个别值的偏差较大, 是由于更换爪头后补焊的位置出现了界面电阻,与材质内部电阻相比,有较大差异所致。

接触电阻(界面电阻)由Holm 教授首次提出。他认为当电流经过两个物体所形成的接触面时,只有两个物体的接触点才导电。 因此也在两个界面间形成了界面电阻,即接触电阻。

针对接触电阻值计算,Holm 教授也给出了接触电阻的物理模型与数学计算公式,如式(4)所示。

式中:a 为接触点直径,m;ρ1、ρ2为两接触物体的电阻率,Ω·m;σ 为接触点表面膜的电阻率,Ω·m。

从式(4)可以看出,接触点直径与接触电阻值呈反比关系,即接触点直径越大,接触电阻越小。

在实际过程中,一个接触面往往会产生多个接触点,当电流流经该接触面时,这些接触点群会产生收缩反应,且这些接触点收缩程度会产生差异。研究者们认为大收缩的接触点电阻和微收缩的接触电阻之间以串联方式存在; 而各微收缩的电阻之间以并联方式存在。 因此,研究者们在Holm 教授的理论基础上提出了接触电阻两级收缩模型[8-12],如式(5)所示。

式中:ρ 为接触材料电阻率,Ω·m;D 为接触点直径,m;di为导电点直径,m。

而接触点直径、 导电点直径在计算过程中难以观测,从而使得此计算方式难以工程化应用。

此外,通过查阅文献可知,针对于像电解槽这样的大电流设备,接触电阻通常采用公式(6)计算[13]。

式中:Kc为接触材料物理性能与接触表面膜的性能系数,为常数;m 为表面膜相关的指数,取值范围为m={0.3,1.5},在强电流接触环境中,通常取1.3;F 为接触压力,N。

由式(5)可知,当量物体接触面积越大,挤压越贴合,则接触电阻越小。

从图6 也可以看出,爪头与炭面的压降在冷、热态下出现了很大的差异。 爪头与炭面之间由磷铁填充,但冷态下磷铁收缩,界面电阻很大,当上槽后温度升温至600 ℃以上(实测),磷铁受热膨胀,界面电阻急剧缩小,导致压降在上槽后有很大程度改善。这也侧面反映出该区域的压降主要是由界面电阻决定,而非材质本身。

图6 爪头与炭面冷、热态压降对比

2.4 阳极组压降占比分析

对以上各区域的冷、热态压降测量值进行平均,分别比较各区域在整个冷、热态压降中的占比,如图7 所示。

从图7 中可以看到,冷态下爪头与炭面之间的压降以92.9%占据了主导地位, 热态下爪头与炭面之间的压降占比下降至39.7%,比例大幅下降,但仍然是最主要的,钢爪和爪头之间的压降占29.0%,同样在一定程度上影响着电解的能耗,钢部分占比从6.0%上升至51.8%, 压降占比增长显著, 爆炸焊片的界面压降从0.1%增至2.1%,增长幅度较大,说明铝和钢在升温过程中膨胀率不同导致界面电阻增加的情况是存在的,铝部分的压降从1.0%提高到6.4%, 压降值也有明显升高,侧面说明由此可见,磷铁的浇铸质量和爪头的焊接质量对整个阳极组件的压降起着决定性作用。

3 结论

1)本文测量了阳极组件各区域冷、热态下的压降,等电流换算后进行对比,铝和钢区域的压降对比符合金属电阻理论;

2)通过对测量值进行比对分析,得到各区域的压降占比,其中爪头与炭面之间的压降占比最大,在冷态下占据了92.9%, 热态下由于磷铁环受热膨胀改善了界面电阻, 将压降占比降至39.7%, 同样占主导地位,通过占比和压降值的比对,也说明爪头与炭面的压降主要受磷铁环与炭碗内壁的界面接触电阻影响;

3)冷态下爆炸焊片压降均匀,基本在1 mV 左右,上槽后温度上升,压降出现不同程度的增加,原因可能是受铝和钢材质本身的影响, 受热膨胀不同步导致界面电阻增加,或者是槽上阳极电流分布不均造成;

4)冷、热态下阳极组件总体压降未呈现出一致的关联性,主要原因是由于爪头—炭面冷、热态压降差异性导致, 究其原因是由于磷铁环受热膨胀使得该界面接触性改善。界面电阻的冷、热态对应关系还需要进一步的试验进行探究。