某钨矿碎磨工艺流程设计研究

冯裕果,金吉梅,周峰

(中国瑞林工程技术股份有限公司,江西南昌 330038)

在矿物加工生产过程中,矿石碎磨工艺设备投资高、能耗大,碎磨能耗占到了矿物加工总能耗的40%~70%,有些甚至可高达80%[1]。 因此,如何提高碎磨工艺和装备的效能是矿物加工行业亟待解决的问题。 本文拟根据矿石中硬、难磨的特性,以及钨矿性脆应避免“过磨”的生产要求,结合工程实践,从设备、安装功率、投资和生产成本等方面对两种碎磨工艺进行了综合比较,选出较优的碎磨工艺方案。

1 矿石性质

1.1 原矿多元素分析及主要矿物组成

某钨矿是一个以蚀变花岗岩型为主, 中间夹杂石英大脉型的大型钨铜钼多金属矿床。 区内矿体主要赋存于蚀变花岗岩体内, 另有少量的石英大脉或网脉充填于岩体内外接触带的变质岩中。 矿体类型可分为蚀变花岗岩型和石英大脉型矿体, 以蚀变花岗岩型为主。矿石中有用金属矿物主要为钨矿物,其次为铜矿物、钼矿物。 非金属矿物主要为石英,其次为白云母、 黑云母, 另有少量正长石和绿泥石等矿物。 其原矿多元素分析结果见表1,原矿主要矿物含量分析结果见表2。

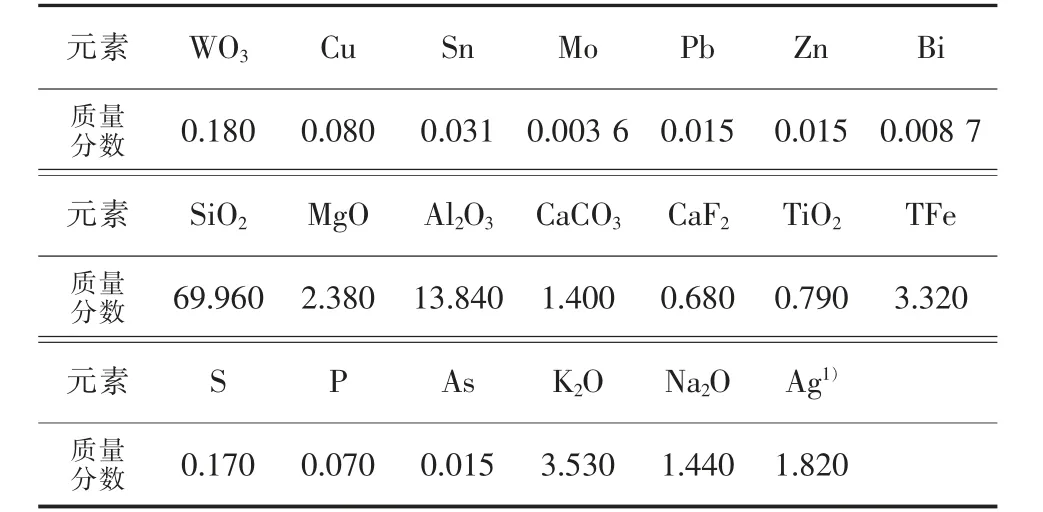

表1 原矿多元素分析结果%

表2 矿石中主要矿物的相对含量%

从表1、表2 可以看出,入选矿石中Al2O3的质量分数在14%左右,绿泥石和云母的矿物占比大,黏性及泥质矿物含量较高, 因此应重点关注雨季期间黏性及泥质矿物造成破碎流程堵塞的问题。

1.2 碎磨试验

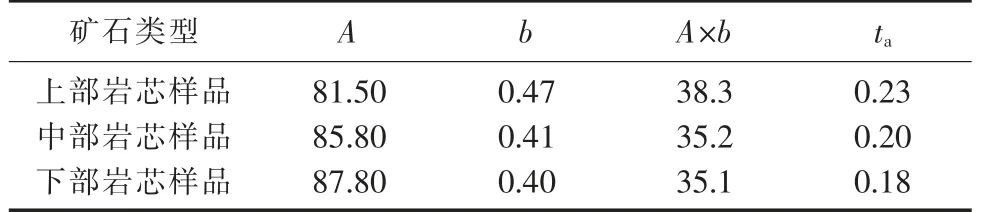

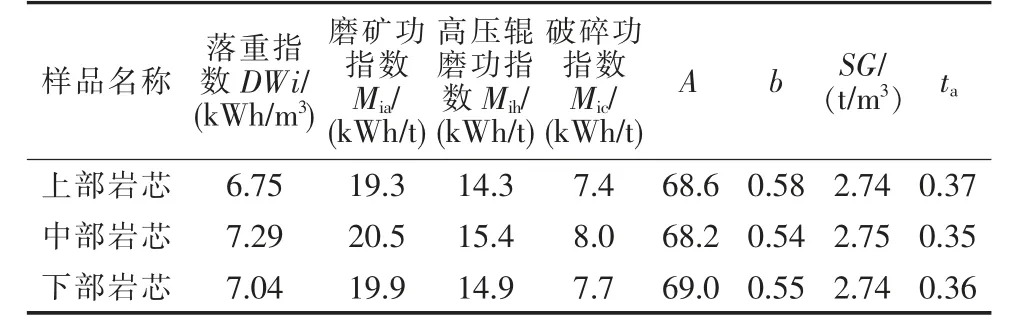

对钨矿岩芯样品开展了JKDWT 试验、SMC 试验、Bond 功指数试验和矿石力学性能测定等,其中,JKDWT 试验数据见表3,SMC 试验数据见表4。

表3 JKDWT 试验数据

表4 SMC 试验数据

规则岩矿块的抗压强度为944 kg/cm2, 矿石普氏硬度系数f 为9.4,属于中硬矿石类型。

1.3 原矿供矿

项目生产规模为6 600 kt/a,来自露天采场的矿石经设置在采场的旋回破碎机破碎后由胶带输送机运输至选矿厂。 矿石块度≤300 mm,含水率为5%,矿石密度为2.71 t/m3,松散密度为1.80 t/m3。

2 碎磨工艺流程方案比选

“多碎少磨”是目前国内选矿生产实践普遍遵循的节能降耗理念。 高压辊磨机作为一种高效节能粉碎设备,自20 世纪80 年代起已经被应用到各个领域之中。 我国2004 年马钢铁矿首次引进了德国Koppern 公司的高压辊磨机并得到成功应用, 自此各地矿山相继开始应用高压辊磨机[1-2]。 近年,高压辊磨已在国内福建某钨矿得到成功应用,其相关生产数据如下:1)碎磨工段生产能力从3 500 t/d 增加至5 500 t/d;2)高压辊磨给料粒度为-35 mm,边料返回,棒磨合格产品粒度为-0.7 mm。 其中料筛分粒级详见表5。

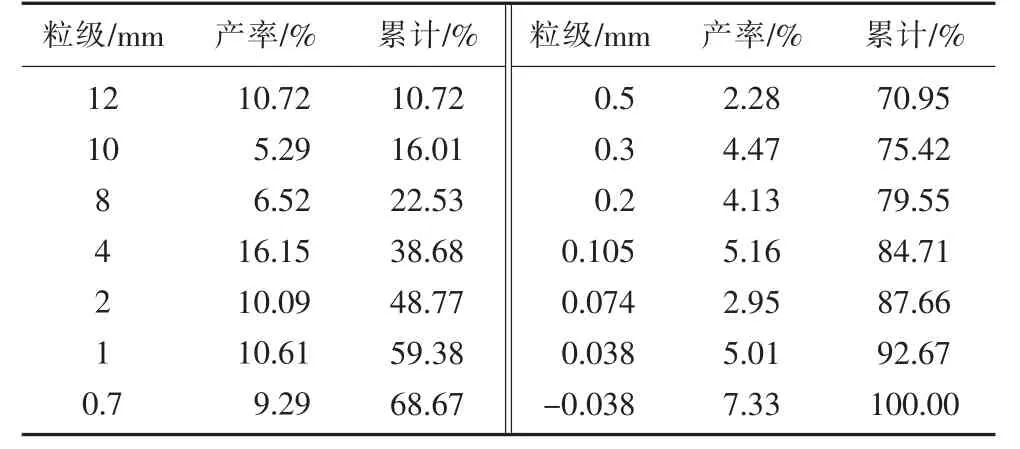

表5 国内某钨矿辊磨中料粒级分布

表5 数据显示,-0.7 mm 粒级以下占比约31.33%,生产中可提前筛出部分合格粒级,减少入磨量;同时通过减小入磨粒度和降低棒磨功指数(RWi)可增加棒磨机处理能力约为10%。

该钨矿选别工艺拟采用重浮联合流程, 最终产品方案为重选钨精矿、细泥钨精矿及铜精矿,在碎矿段引入光电选抛废,抛废后的矿石磨矿细度-0.85 mm后进入重选。 结合矿石碎磨试验, JKDWT 试验和SMC 试验的A×b 值在35~40 之间, 属于难磨矿石,力学性能测定为中硬矿石,采用“多碎少磨”的碎磨工艺,进一步显著降低入磨粒度、大幅增加粉矿量、改善入磨物料的磨矿特性是解决磨矿成本高的根本手段[3]。参考附件某钨矿生产实践在碎矿流程中可引入高压辊磨;考虑到原矿中黏性及泥质矿物较多,在中碎前设置预先筛分,避免在雨季出现中、细碎堵塞问题;为避免产生“过磨”问题,选择棒磨机与高频细筛闭路[4-5]。 因此,碎磨工艺有以下两种可行的方案。

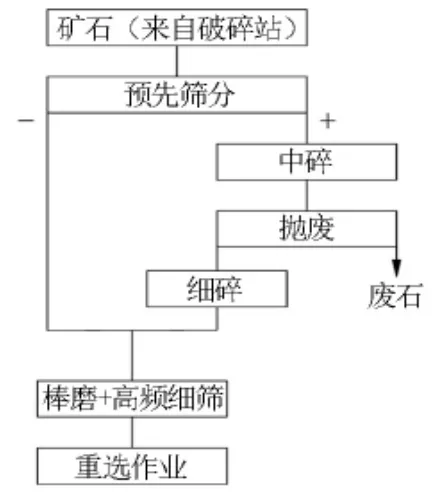

方案Ⅰ:常规破碎+抛废+棒磨工艺,简称“常规破碎方案”。 粗碎后的矿石预先进行筛分,筛上产物经中碎+抛废+细碎作业的产品与预先筛分筛下产物合并后进粉矿仓。矿石经棒磨+高频筛闭路磨矿后其合格产品进入重选段选别。 该工艺流程见图1。

图1 方案Ⅰ常规破碎方案原则流程

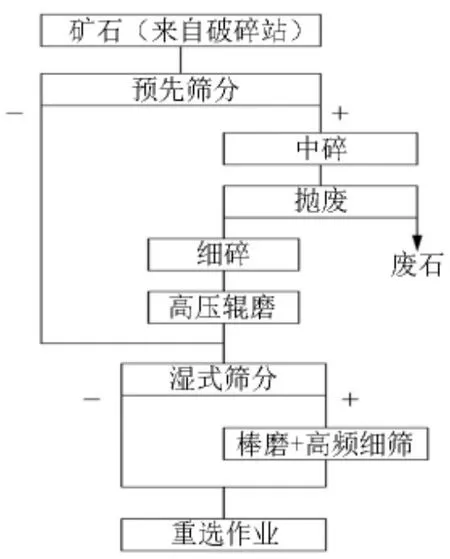

方案Ⅱ:常规破碎+抛废+高压辊磨+棒磨工艺,简称“高压辊磨方案”。 粗碎后的矿石先进行预先筛分, 筛上产物经中碎+抛废+细碎作业的产品进入高压辊磨, 预先筛分筛下产物与高压辊磨排料合并进行湿式筛分,筛上产物返回高压辊磨,筛下产品进入棒磨+高频筛闭路磨矿后其合格产品进入重选段选别。 该工艺流程见图2。

图2 方案Ⅱ高压辊磨方案原则流程

3 关于碎磨工艺的探讨

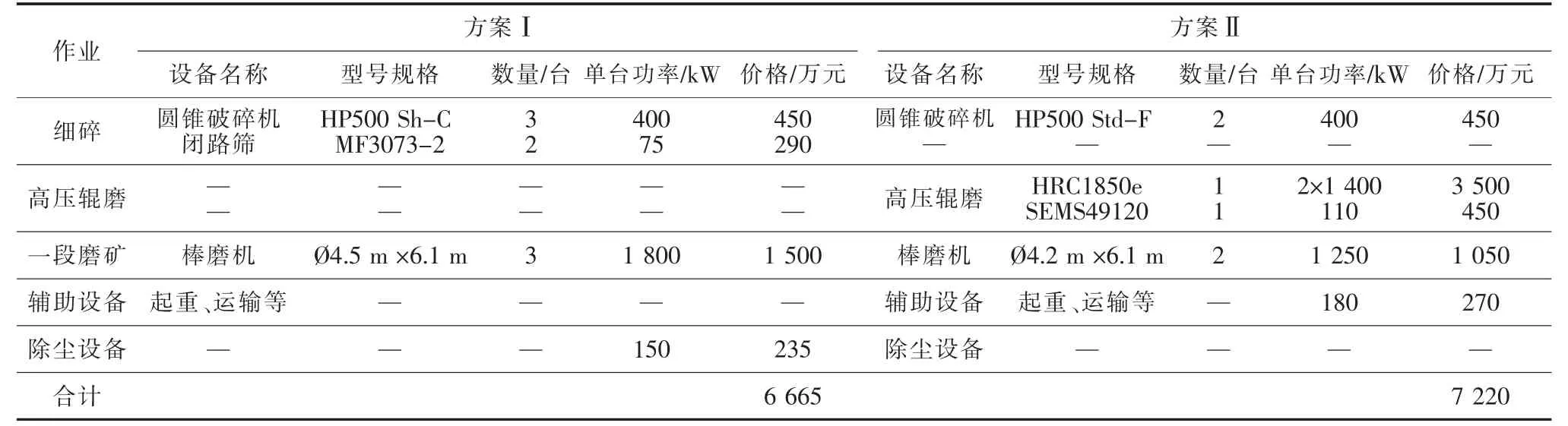

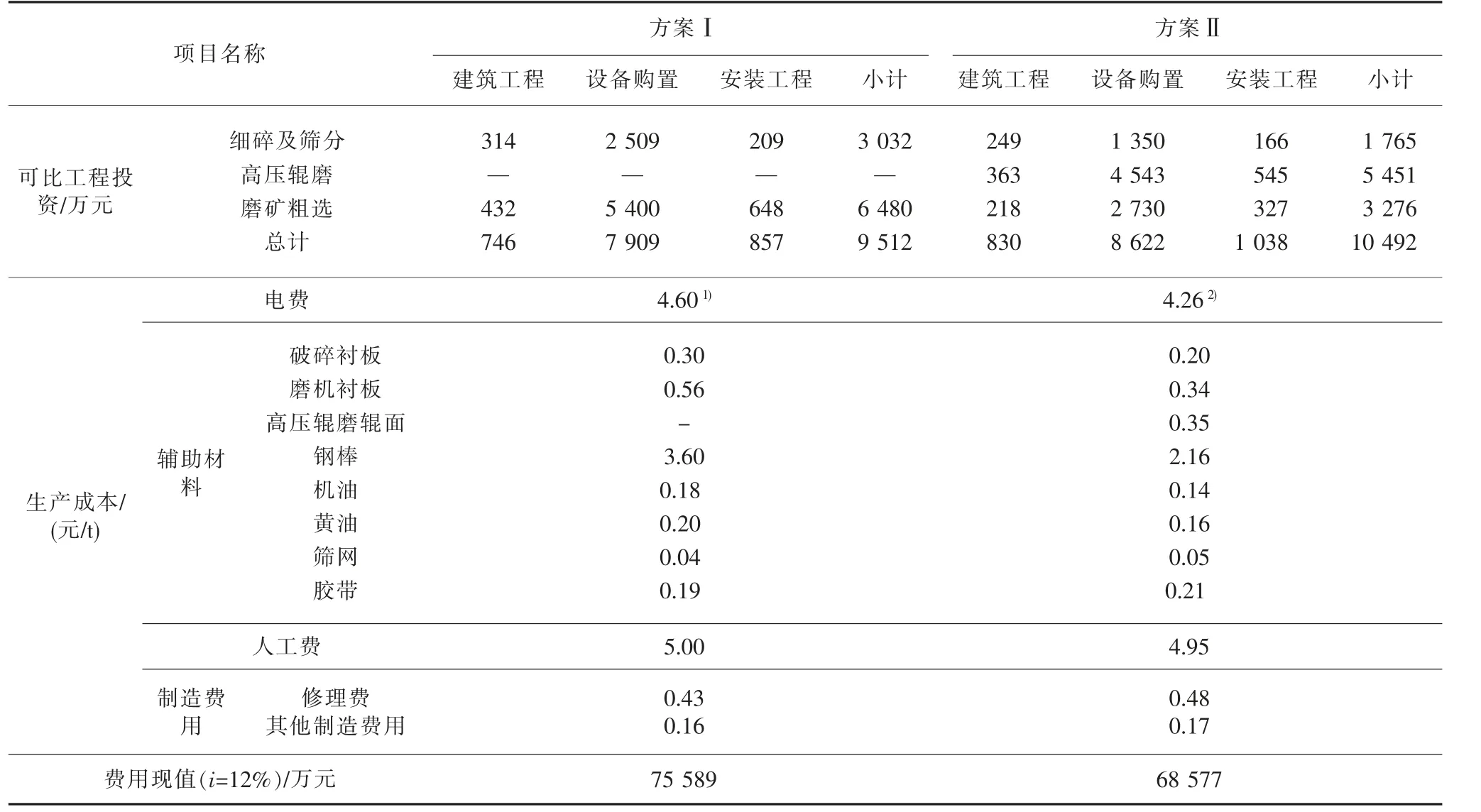

针对这两种碎磨工艺方案,分别对其主要设备、安装功率、投资和生产成本进行比较,比较结果详见表6、表7。

表6 两种工艺方案主要设备比较(可比部分)

表7 两种工艺方案投资、成本及费用现值比较(可比部分)

从表6 可以看出, 方案Ⅱ较方案Ⅰ增加了高压辊磨车间,可比设备费用高555 万元;但由于方案Ⅱ高压辊磨产生的合格粒级不再进入棒磨机, 同比棒磨机装机功率减小了2 900 kW。 最终方案Ⅰ的总装机功率为6 900 kW, 方案Ⅱ的总装机功率为6 390 kW,方案Ⅱ较之方案Ⅰ总装机功率减小510 kW。

由表7 数据可知,从可比投资方面来看,方案Ⅱ比方案Ⅰ高980 万元;从生产成本方面来看,方案Ⅱ比方案Ⅰ低1.79 元/t, 按生产规模6 600 kt/a 来计算,每年可降低生产成本1 182 万元;从费用现值方面来看,方案Ⅱ比方案Ⅰ低7 011 万元。 综合比较,方案Ⅱ高压辊磨方案更优。

相较于方案Ⅰ(常规的破磨方案),方案Ⅱ(高压辊磨)方案有以下特点:1)对金属矿进行超细破碎(第四段破碎), 利用闭路筛分的方式将破碎粒度控制在-3 mm,通过湿式筛分提前分离出合格粒级,既可避免过磨现象,也可降低棒磨机规格,减小装机功率。 2)产品中-0.038 mm 占7.33%,比例偏高,应关注钨及其伴生矿物在此粒级中的损失。 3)高压辊磨机层压破碎不仅能够使矿石得到有效地粉碎, 还可以使颗粒内部产生大量裂纹,主要包括晶内裂纹、晶间裂纹和穿晶裂纹, 这些裂纹广泛存在于各个矿石颗粒中,从而达到使矿石颗粒“弱化”的效果,使矿石的可磨性提高[4]。 4)随着高压辊磨机易损件辊钉等耐磨材料的进步,设备作业率逐渐提高,可与磨机采用相同的作业制度,简化相关设施。

4 结语

对本钨矿项目来说, 高压辊磨机既可提前产生大量的合格粒级,又可降低后续磨矿作业能耗,节能降耗效果明显。 同时因其产生-0.038 mm 粒级增加,应重视后续选别作业对细泥中有用目的矿物的回收。 在某钨矿碎磨工艺中引入高压辊磨工艺节能降耗, 对类似于以重选为主的钨锡矿山的碎磨工艺选择是一个发展方向。