干式铣削Al-50wt%Si高硅铝合金刀具磨损与表面粗糙度评价

牛秋林 张深圳 荆露 李爽 李鹏南

(湖南科技大学机电工程学院,湘潭 411201)

0 引言

高硅铝合金复合材料具有高导热性、线胀系数低、刚度高、质量轻等优异的性能,被广泛应用于电子封装、军工、航空、汽车等重要领域[1-2]。然而,高硅铝合金在切削加工时,由于其含有大量的硬质硅颗粒,易造成严重的刀具磨损,加剧加工表面质量的恶化,属于典型的难加工铝基复合材料[3-4]。因此,开展有关切削参数对刀具磨损和表面粗糙度影响规律的研究,对于优化切削加工高硅铝合金的参数选择,提高刀具使用寿命和加工表面质量具有较高的实际应用价值和指导意义。

近年来,针对切削加工硅铝合金复合材料刀具磨损问题的研究,受到了国内外研究者的广泛关注。T.WADA等[5]采用聚晶金刚石(PCD)刀具切削加工两种不同粒径的Al-17wt%Si 硅铝合金,发现硅颗粒尺寸对加工过程中刀具磨损有着重要影响,并且,通过减小硅颗粒的大小,可以降低刀具的磨损程度。J.KUCZMASZEWSKI等[6]比较了无涂层、TiB2涂层与TiAlCN 涂层硬质合金刀具,铣削硅铝合金的切削性能,结果表明,涂层刀具的切削加工性更好,并且TiAlCN 涂层刀具更加适合切削硅铝合金。Y.G.WANG等[7]对聚晶金刚石(PCD)刀具高速铣削硅铝合金刀具磨损的机理进行了研究,试验结果显示,刀具前刀面的磨损形式为粘结磨损,后刀面的主要磨损形式为磨粒磨损和扩散磨损。张而耕等[8]利用含氢和无氢两种DLC涂层刀具,进行了铣削加工ZL108硅铝合金试验,发现无氢DLC 涂层铣刀表现出更小的切削力、更低的刀刃磨损量和切屑黏附量。

综上所述,目前针对切削加工硅铝合金材料刀具磨损的研究,主要集中于不同类型刀具切削性能的比较、表面缺陷的形成机理分析,以及刀具的磨损机理分析,并且使用的硅铝合金材料中硅含量较低,缺乏对高硅铝合金及其切削参数的优化等实际加工问题的基础研究。为此,本文遵循绿色环保理念,采用干加工的方式,开展Al-50wt%Si 高硅铝合金铣削试验研究,重点分析切削参数对刀具后刀面磨损和表面质量的影响,以及探究刀具磨损对表面质量的影响,以期为开展高速、绿色切削高硅铝合金选择最优切削参数提供试验依据。

1 试验条件及设计

1.1 试验条件

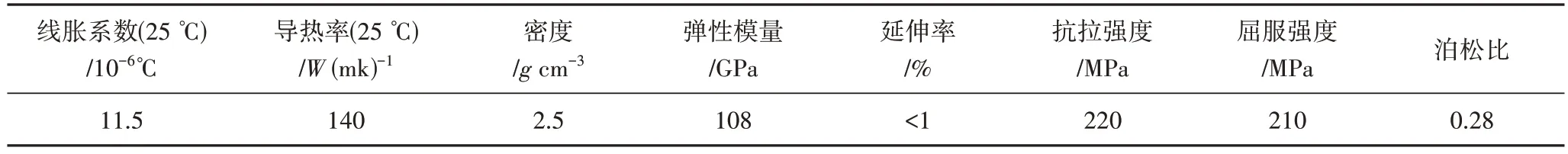

Al-50wt%Si 高硅铝合金材料(对应的国外牌号为CE11)是通过急速冷却工艺制造成形,其金相组织结构如图1所示,物理和力学性能如表1所示。

表1 Al-50wt%Si高硅铝合金物理及力学性能Tab.1 Physical and mechanical properties of Al-50wt%Si high silicon aluminum alloy

图1 Al-50wt%Si高硅铝合金金相图Fig.1 Metallographic diagram of Al-50wt%Si high silicon aluminum alloy

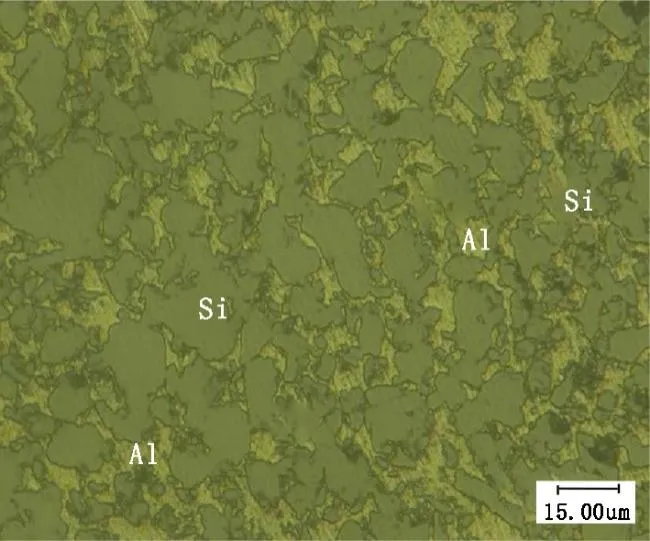

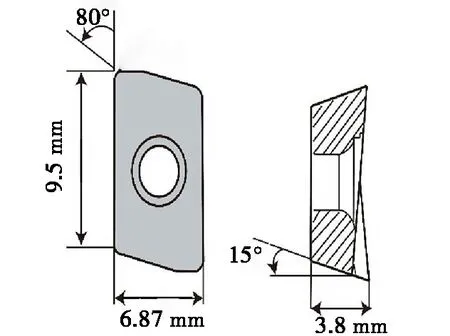

干式铣削试验(顺铣)在KVC800/1 数控加工中心上进行,工件和刀具装夹方式如图2所示。试验选用无涂层硬质合金刀片(XOEX10T308FR-E05,H15),刀片前角21°,主后角15°,刀尖圆弧半径为0.8 mm,其几何结构图如图3 所示。铣刀杆直径为20 mm,每次试验仅装夹一个刀片。

图2 试验平台Fig.2 Test platform

图3 刀片几何结构Fig.3 Blade geometry diagram

1.2 试验设计

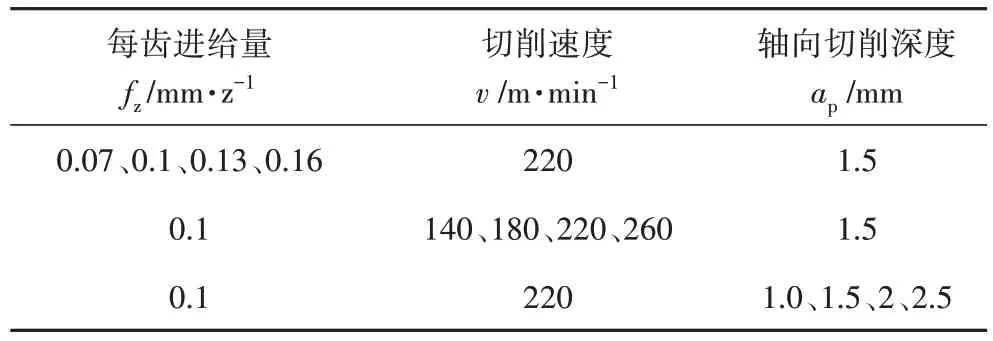

采用单因素试验方法,固定径向切削宽度ae=5 mm,通过文献研究可以得出高速高效铣削加工硅铝合金材料的切削参数范围[5-8]:80<v<400 m/min、0.05<fz<0.16 mm/z、0.5<ap<2.5 mm,从而,本文拟选定的切削参数如表2 所示。选用通用的后刀面磨损量(VB)评价参数,并以VB>0.3 mm作为刀具磨损的评价标准。进行分段铣削,每次铣削350 mm 之后,采用VHX-500FE 超景深显微系统和JITAI820 表面粗糙度仪,分别对刀具VB、表面粗糙度(Ra)进行测量。

表2 试验切削参数Tab.2 Test cutting parameters

2 试验结果与分析

2.1 铣削参数对刀具后刀面磨损量的影响

图4 为铣削参数对刀具后刀面磨损量的影响。依据刀具后刀面磨损量随切削长度变化曲线的斜率变化,将刀具磨损划分为3个阶段:初期磨损(Ⅰ)、正常磨损(Ⅱ)、剧烈磨损(Ⅲ)。

由图4(a)的变化趋势图可以得出,在切削长度为350 mm 阶段,当每齿进给量为0.07 mm/z 和0.16 mm/z时,获得较大的刀具后刀面磨损量,而随着切削的进行每齿进给量为0.13 mm/z 时刀具磨损较剧烈,此外,在fz=0.16 mm/z 的切削条件下,显示了明显的刀具磨损三阶段。在达到评价标准时,当每齿进给量从0.07 mm/z增加到0.16 mm/z时切削长度增加了3 倍。由此可知,在高进给量条件下,刀具可以获得较长的使用寿命。这主要是由于在220 m/min 的高速切削条件下,高进给量致使切削温度升高较快,铝基体软化显著,刀具后刀面粘结程度增加,减少了后刀面与工件已加工表面之间的直接相互作用,对刀具后刀面起到一定的保护作用,从而形成了在高进给量条件下刀具后刀面磨损量较低的情况。

图4(b)可以观察到,随着ap的增加,刀具VB基本呈增加的趋势,并且刀具磨损均大致呈现磨损的3个阶段。这主要是因为,随着ap的增加,切削面积、切削力和摩擦程度随之增加,导致刀具后刀面磨损量的增加;此外,切削温度也将增加,铝基体软化,从而致使刀具后刀面磨损发生轻微的增加。另外,从实际加工的切削效率和加工成本方面考虑,由图4(b)也可以看出,虽然轴向切削深度从1 mm 增加到2.5 mm刀具后刀面磨损量明显增加,然而,在达到相同后刀面磨损量评价标准时,轴向切削深度为1 mm时的切削长度仅是2.5 mm 时的1.1倍。而经过计算得出,在去除相同体积时,轴向切削深度为2.5 mm时将减少2.5倍的加工时间。

图4(c)可以看出刀具VB随着v的增加而增加。另外,从图4 中曲线的斜率变化可以看出,相比于fz和ap,v对刀具后刀面磨损的影响最大。切削速度对刀具后刀面磨损的影响,可归因于刀具表面在高接触压力和高摩擦条件下形成粘结层的稳定性[9]。在140 m/min 低切削速下,刀具磨损呈现出明显的磨损3 阶段,这主要是因为在低速切削条件下,虽然粘结层的生长速度较慢,但其稳定性较好,对刀具起到积极的保护作用;而在260 m/min 高切削速度条件下,切削温度升高,铝基体软化程度增加,粘结层生长速度较快,而硅颗粒与刀具的撞击和划擦频率也增加,粘结层易脱落,从而导致刀具磨损较快。从图5中可以看出,在低速切削条件下,刀具后刀面切削刃附近粘结层的宽度较大。另外,v为140 m/min的L是260 m/min 切削条件下的3 倍,而此时的VB仅是260 m/min速度下的0.8倍。

图5 不同切削速度下刀具后刀面形貌Fig.5 Tool flank surfaces at different cutting speeds

通过以上关于切削参数与切削长度对刀具磨损的影响分析,可以得出,v对刀具VB的影响最大,其次是fz、ap。在高fz和低v、中等ap的参数组合下,可以获得较长的刀具使用寿命。另外,本文试验中获得最长的刀具使用寿命参数组合为:fz=0.1 mm/z、ap=1.5 mm、v=140 m/min。

2.2 切削参数与刀具磨损对表面粗糙度的影响

利用JITAI820 表面粗糙度仪测试工件加工后的表面粗糙度。图6为fz、ap、v和VB对Ra的影响,其中折线图为表面粗糙度的变化曲线,柱状图高度为后刀面磨损量。

图6 表面粗糙度随切削参数和切削长度变化趋势Fig.6 The changes of surface roughness with cutting parameters and cutting length

由图6 可以观察到,在不同的参数组合下,可以得出一个相似的规律:在正常切削阶段,随着L的增加,即刀具磨损程度增大,而Ra大致呈现先增加再降低的变化趋势;此外,L从350 mm 增加到1750 mm时,VB平均增加4.5 倍,而Ra却下降2 倍。这主要是因为在切削初期,刀具切削刃比较锋利,切削过程中硅颗粒易被拔出、切断和碎裂,从而导致表面粗糙度较大。随着切削的进行,切削刃粘结程度增加使刃口钝化,刀具切削时对加工表面的挤压熨平作用增强,使表面粗糙度呈降低的趋势[10]。

图6(a)为Ra随fz和VB的变化趋势图,可以看出,当L小于1400 mm时,Ra随fz的增加而增加。另外,在L为350 mm 阶段,即刀具磨损对Ra影响较小的情况下,fz从0.07 mm/z 增加到0.16 mm/z时Ra增加2 倍。分析该影响规律形成的原因,一方面,主要是由于随着每齿进给量的增加,加工表面铣削痕迹变得明显;另外,随着每齿进给量的增加,每齿的切削体积增大,从而使切削力增加,切削过程中产生机械振动的可能性增加。另一方面,随着每齿进给量的增加,切削温度升高,导致硅颗粒与铝基体的结合强度降低,使颗粒易被拔出或压入[11]。最终在多因素的共同作用下,导致表面粗糙度随着每齿进给量的增加而增加。

从图6(b)Ra随着ap和VB的变化趋势图可以看出,在L为350 mm 阶段,随着ap的增加,Ra呈现增加的趋势,并且ap从1 mm 增加到2.5 mm 时,Ra增加近2倍。这主要是由于轴向切削深度的增加,使切屑变形力和摩擦力增加,导致切削力的增幅较大,切削过程中产生的振动增加,从而造成表面粗糙度的增加。另外,当轴向切削深度为最大值2.5 mm 时,随刀具磨损的增加表面粗糙度降低比较显著,这主要是由于在220 m/min 切削速度下,轴向切削深度越大,切削力和摩擦明显增大,切削温度也随之变化较大,刀具钝化严重,刀具后刀面对加工表面的熨压作用越显著,从而刀具磨损对降低表面粗糙度的积极作用越显著。由图6(c)可以看出,v对Ra影响相对比较复杂,呈现先减小再增加后减小的变化趋势。切削速度对于表面粗糙度的影响,可以归结于切削刃形成粘结层的严重程度来解释[12]。在低切削速条件下,切削温度低,切削刃粘结程度低,切削刃相对比较锋利,从而导致刀具与硅颗粒相互作用时易被拔出、切碎,使表面形成不规则的凹坑,导致表面粗糙度的增加。另外,低速切削时切屑的流动速度较慢,切屑中携带的碎裂硅颗粒,在切屑的弯曲变形时易脱落,经切削刃的挤压对加工表面产生划伤形成沟槽;而经刀具后刀面的熨压将会黏附在加工表面上形成凸点,从而对表面质量产生消极的影响[13]。在高切削速条件下,刀具与颗粒相互作用的频率较大,刀具磨损和钝化严重,而刀具钝化对降低表面粗糙度起积极作用。

通过以上关于切削参数和刀具磨损对表面粗糙度的影响分析,可以得出,fz对Ra的影响最大,其次是ap和v。并在低fz、低ap、高v条件下,可以获得较好的表面质量。另外,本文试验中获得的最佳表面质量参数组合为:fz=0.07 mm/z、v=220 m/min、ap=1.5 mm。

2.3 刀具后刀面磨损分析

为分析刀具后刀面磨损形成的原因,试验结束后,通过利用日立SU3500 扫描电子显微镜(SEM)对刀具后刀面形貌进行拍照和能谱分析。图7 为不同切削条件下刀具后刀面的磨损情况,以及磨损处的能谱分析。

图7 不同切削条件下的刀具后刀面SEM和EDSFig.7 SEM and EDS of tool flank under different cutting conditions

图7(b)为刀具后刀面磨损带SEM照片和能谱分析,显示了明显的刀具后刀面均匀磨损带和机械划痕。这主要是因为,在切削加工过程中,刀具作为切削热传导的主要载体之一,以及刀具后刀面与工件的高摩擦作用,使刀具表面温度升高,刀具表面硬度将有所降低,而高硅铝合金材料中存在的大量硬质硅颗粒,在刀具切削时硅颗粒将会对刀具后刀面产生连续的“微切削”作用,造成严重的机械划痕,这种磨损形式为磨粒磨损[14]。此外,由于刀具与工件之间不断的循环接触,最终导致刀具后刀面产生均匀的磨损带。以上作用机理可从图7(b)刀具后刀面磨损带能谱分析中检测出Si元素得到相应的佐证。

从图7(c)刀具磨损形貌图观察到,在刀具后刀面靠近切削刃的位置出现不同大小的凹坑现象,即切削刃崩刃。分析其形成的原因,一方面,主要是由于在切削初期,切削刃比较锋利,切削过程中硅颗粒对切削刃产生不断的机械撞击;此外,铣削加工为断续切削,刀具会受到交变热应力的影响,在机械撞击-热应力耦合作用下,切削刃产生机械疲劳裂纹,并随着裂纹的扩展产生崩刃[15]。另外,随切削的进行,刀具表面易粘结大量的基体元素,覆盖在切削刃的边缘形成粘结层,虽对刀具产生一定的保护作用,但在切削过程中易脱落,剥落刀具基体材料,该现象在切削刃存在裂纹的情况下更加明显,从而造成严重的刀具崩刃磨损。以上作用机理,可以从图7(b)未脱落的粘结层和图7(c)崩刃位置的能谱分析中检测到Al和Si元素给予佐证。

3 结论

(1)通过进行单因素铣削试验,对加工Al-50wt%Si 高硅铝合金材料的硬质合金刀具磨损行为进行了研究,讨论了切削参数对刀具磨损的影响规律,得出了刀具磨损受切削参数的影响程度:切削速度>每齿进给量>轴向切削深度。刀具使用寿命最长的参数组合:fz=0.1 mm/z、ap=1.5 mm、v=140 m/min。

(2)通过单因素铣削试验,探究了切削参数和刀具磨损对加工表面粗糙度的影响规律,得出了表面粗糙度受切削参数的影响程度:每齿进给量>轴向切削深度>切削速度。表面粗糙度随刀具后刀面磨损量的增加呈现先增加后降低的变化趋势。表面质量最佳的参数组合:fz=0.07 mm/z、v=220 m/min、ap=1.5 mm。

(3)硬质合金刀具铣削Al-50wt%Si 高硅铝合金材料的主要磨损形式为磨粒磨损、崩刃。