拉伸载荷下正交三向机织复合材料接头失效多尺度渐进损伤分析

龙玲 王晓芳 张楠 李超 周光明

(1 南京航空航天大学机械结构力学及控制国家重点实验室,南京 210016)

(2 中材科技股份有限公司南京玻璃纤维研究设计院,南京 210012)

文摘 针对机械打孔三维机织复合材料耳片接头的单轴拉伸破坏性能,采用多尺度分析方法研究孔边纱线破坏过程。结果表明,正交三向(ORT)机织复合材料接头孔边的连续的经纱出现大量的纵向损伤;纬纱单元出现大量横向损伤,损伤沿着孔边45°方向逐渐扩展,纬纱发生剪切失效,最终接头的损伤形式为剪切破坏。数值模拟和试验结果的误差为1.14%,验证了多尺度有限元仿真方法的正确性。孔边细观区域的纱线损伤从孔边扩展到边接头边缘。孔边纱线的分布位置不同,纱线的破坏形式虽不一样,但是不影响破坏的扩展趋势。

0 引言

在当今飞行器结构的设计研究过程中,连接结构元件、传递运动和传递集中载荷常采用耳片接头[1]。近年来,纤维增强复合材料接头成为研究热点,因为三维(3D)机织复合材料有优良的耐冲击和抗分层性能[2],故在很多研究领域应用越来越广。然而,接头在打孔后会导致孔周边产生应力集中,孔边的应力位置分布和破坏过程非常复杂[3]。因此,在细观尺度下研究该区域内纱线的渐进损伤,对研究3D机织复合材料接头的力学特性,在工程应用方面有很大意义[4]。准确研究3D机织复合材料接头孔边的局部细观纱线渐进损伤机理已成为相关科研人员面临的重要问题。

很多学者对先进复合材料接头的失效进行了深入研究。层合板接头的承载能力研究得很透彻,C.ATAS[5]从不同方面研究层合板接头不同的宽度与孔直径的比值(W/D)、外边缘的距离与孔直径的比值(E/D)对接头承载能力和破坏模式的影响。张琪等[6]对比分析两种L 型接头的拉伸破坏形式,采用新型渐进损伤子程序预测L 型接头的力学性能和损伤形式。上述研究重点主要侧重复合材料接头的宏观破坏形式和强度上,对孔边的纱线损伤演化过程并没有进行研究,因此,采取多尺度分析方法具有深远意义。王新峰[7]虽然概括分析了宏—细观两个尺度在施加载荷下损伤扩展过程,并建立了相应的渐进损伤分析方法,但是两个尺度都没有考虑纱线和基体之间界面产生的影响。邵兵[8]对开孔层压板孔边局部区域建立细观模型来研究开孔位置对孔边应力的影响以及影响孔边应力集中的因素,并未进一步探究孔边局部区域渐进损伤。陈占光[9]基于宏观和细观两个层面,提出了层级多尺度渐进损伤分析方法去预测开孔平纹机织复合材料强度和破坏模式,但是宏观均一化的分析方法不能很好地反映细观纱线的波动情况。

本文以机织形式为正交三向结构的3D 机织复合材料接头[10]为研究对象,通过“Tie”接触将接头的宏-细观有限元模型绑定在一起,然后采用UMAT 子程序完成接头破坏的多尺度模拟[3,11-12],预测接头在单轴拉伸作用下的破坏载荷以及孔边细观区域纱线渐进损伤过程模拟。

1 ORT模型及计算方法

1.1 模型多尺度计算方法

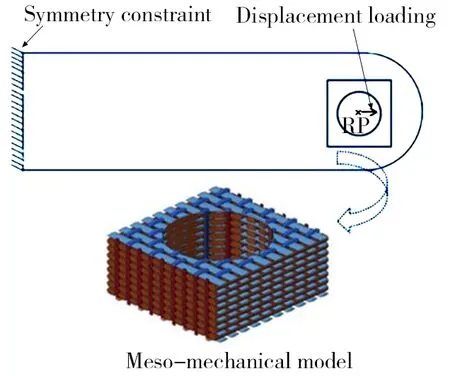

本文通过将宏细观模型结合的多尺度分析方法对3D 机织耳片接头进行失效模拟。鉴于计算复杂和计算时间长,选取模型的一半进行有限元渐进损伤分析。如图1 所示,对宏观模型的左端施加XSYMM 约束,在孔心建立参考点并沿经纱的伸长方向施加位移载荷,通过“Tie”接触把细观模型的外表面和宏观模型的内表面绑定在一起。

图1 有限元模型简化图Fig.1 Simplified graphic of finite element model

1.2 宏观模型

图2 为本文研究的对象ORT 宏观有限元模型。使用前处理软件Hypermesh对单元进行离散,设置单元类型为C3D8R。如表1所示为T300-12k碳纤维纱线和环氧树脂的工程弹性常数。定义纱线伸长方向为1方向,横向为2方向,厚度方向为3方向。

表1 碳纤维和环氧树脂基本弹性常数1)Tab.1 Initial elastic constants of carbon fibers and epoxy

图2 ORT宏观有限元模型Fig.2 Macro finite element model with ORT

1.3 细观结构建模

根据南京玻璃纤维研究设计院提供的正交三向预制件结构织造参数和纱线截面几何参数建立细观结构几何模型。依据孔边周围区域几何尺寸[图3(a)]在CATIA 中建立预制件类型为正交三向结构的3D 机织复合材料接头的细观实体模型,并在有限元前处理软件Hypermesh中进行单元离散[图3(b)]。

图3 细观结构几何模型尺寸及示意图Fig.3 Meso-structure of geometrical model size and schematic diagram

正交三向3D 机织复合材料接头的材料组分力学性能如表2所示。基体为各向同性,与基体固化后的纱线视作横观各向同性,结合A.B.MORAIS[13]、C.CHAMIS[14]以及NASA 求纱线弹性的经验公式得到纱线不同方向的力学性能参数。

表2 正交三向结构碳纤维/环氧树脂机织复合材料接头力学参数Tab.2 Mechanical properties of the components of orthogonal tri-directional carbon fiber/epoxy braided composites joint

纱线的强度值[15]计算如下式:

式中,F1t为纱线纵向拉伸强度;F1c为纱线纵向压缩强度;F2t为纱线横向拉伸强度;F2c为纱线横向压缩强度;S12为纱线纵向剪切强度;αt为纱线纵向拉伸强度修正系数;αc为纱线纵向压缩强度修正系数,取值为0.8;Kmt为基体拉伸应力集中系数,取值2.0;Kms为基体剪切应力集中系数,取值为1.0;ηt为经验系数,ηs为经验系数,取值均0.5。

1.4 渐进损伤分析

3D 机织复合材料的失效种类包括纱线断裂、基体开裂、纱线与基体界面脱粘等[13]。本文使用如下3D Hashion 准则[10,16]作为材料失效的判据,采用渐进损伤的分析方法对宏细观模型进行计算[3]。纱线拉伸失效(FDV1=1),σ11≥0,

纱线压缩失效(FDV2=1),σ11<0,

纱线基体拉伸失效(FDV3=1),σ22+σ33≥0,

纱线基体压缩失效(FDV4=1),σ22+σ33<0,

式中,σ11,σ22,σ33,τ12,τ13,τ23表示材料主方向上的应力分量[16];XT,XC分别是纵向拉伸强度和纵向压缩强度;YT,YC分别是横向拉伸强度和横向压缩强度;S12,S13,S23分别是1-2面、1-3面、2-3面的剪切强度;FDV1、FDV2分别表示纱线在拉伸、压缩状态下的损伤状态变量,FDV3、FDV4分别表示纱线和基体在拉伸、压缩状态下的损伤状态变量,当损伤状态变量等于1时,表示单元出现损伤。

当单元发生损伤时,材料性能发生折减,表3 列为材料在不同破坏形式下的刚度折减准则。

表3 材料刚度性能折减准则[10]Tab.3 Standard for reduction of stiffness properties of materials

2 结果及分析

2.1 试验结果

试验过程具体内容见文献[10],正交三向3D 机织复合材料接头的轴向拉伸试验的夹具见图4,夹具的两端分别夹持在MTS370.25疲劳试验机的两端。

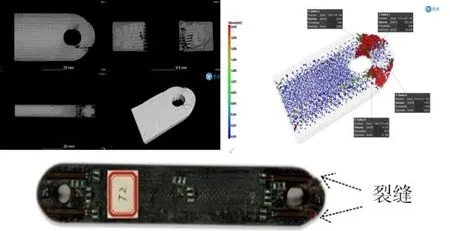

对加载破坏后的接头用高分辨率全能型纳米焦点CT检测系统进行表面以及内部结构检测,结果CT如图5所示[10]。

图5 ORT试验件CT扫描图和破坏图Fig.5 ORT test part CT scan and damage diagram

2.2 有限元结果分析CT扫描剖面图

本文定义的纱线的材料方向如下:定义经纱的局部坐标系1方向和接头加载方向一致;纬纱的局部坐标系2 方向和接头加载方向一致;Z向纱的局部坐标系比较复杂,沿着纱线的长度方向为1方向。

如图6所示为经纱、纬纱和Z向纱损伤云图随载荷增加的变化,其中红色区域表示单元失效。

图6 正交三向接头纱线损伤扩展过程Fig.6 Damage propagation process of orthogonal triaxial joint fiber bundles

当载荷达到33.118 kN 时,孔边纱线开始出现损伤。由于纱线的材料及几何属性不同,其损伤程度也不相同。当载荷达到41.267 kN 时,经纱开始出现纵向损伤,连续的经纱出现经纱纵向拉伸损伤(WPLD)并沿连续的经线方向继续扩展。由于孔边受销钉不断挤压,所以,打断的经纱出现经纱纵向压缩损伤(WPCD)。随着挤压程度不断加深,该区域的压缩损伤区域不断扩展。纬纱的横向损伤沿着纱线继续扩展。当载荷增加到44.723 kN 时,纬纱横向损伤继续扩展,损伤扩展到连续的经纱和纬纱的交界处时,纱线出现界面分层。纬纱横向拉伸损伤(WFLD)沿着45°方向不断扩展,Z向纱和纬纱的纱线界面也出现脱粘,Z向纱的损伤也不断加深。由于孔边经纱被打断,承载能力明显下降,在加载过程中,孔边纬纱相应承受更多载荷。当载荷到达49.436 kN 的时候,纬纱和经纱分别发生不同程度的断裂,连续的经纱出现纵向破坏,接头主要损伤模式为纬纱横向剪切破坏。接头损伤模式与试验结果以及CT 扫描结果一致,试件上下表面断口与经纱方向大致呈45°,沿经纱方向孔边CT 扫描截面视图,可以直观看到纬纱断裂的现象,经纱也出现开裂。

如图7 所示为宏观模型和纱线的损伤云图随载荷增加的变化,红色区域表示单元失效。初始损伤在孔边产生,损伤沿着与经纱大致呈45°方向扩展到接头端部,最终接头发生剪切破坏。裂纹扩展趋势与试验件发生破坏的形式一致。

图7 ORT损伤扩展云图Fig.7 Damage extended cloud map of ORT

3 结论

本文开展了机织形式为正交三向3D 机织复合材料接头轴向拉伸破坏的多尺度分析,分析了孔边纱线的损伤扩展过程,得出以下结论。

(1)计算正交三向接头宏-细观有限元模型的破坏载荷。在轴向拉伸过程中,损伤从孔边沿着45°方向扩展至接头的两端,最终拉伸破坏载荷为49.436 kN,数值模拟和试验数据误差为1.14%。

(2)对孔边细观区域纱线拉伸破坏过程进行模拟。结果表明,随着载荷的增大,连续的经纱的损伤沿着孔边向周边延伸,纱线界面逐渐分层,纬纱的损伤沿着45°方向扩展,最终发生横向断裂的是纬纱,连续的经纱发生纵向断裂,损伤从细观模型孔边延伸至宏观模型的边缘。

(3)孔边纱线的位置不同,虽然对纱线的失效形式产生影响,但是不影响裂纹扩展的大致走向。孔边连续的经纱在加载过程中承受纵向载荷,孔边右侧的打断的经纱在轴向加载的过程中承受压缩载荷,纬纱在孔边的位置与加载方向垂直,使得纬纱发生横向破坏,最终纬纱发生剪切破坏。

本文提出对接头进行宏-细观多尺度分析,在计算正交三向3D 机织复合材料接头破坏载荷的同时模拟孔边纱线的损伤演化过程,从而更加全面地分析机械打孔的3D机织复合材料接头的破坏过程,也为以后设计特殊结构的3D机织复合材料接头提供参考。