有机硅凝胶离心脱泡工艺研究

高杨杨 马佳 季俊云 陈玉玲 张巧寿

(北京强度环境研究所,北京 100076)

0 引言

随着航天型号应用的压力、振动等多种类型的传感器任务量的增加,且此类型传感器多采用灌封式的密闭结构设计,能耐受高量级的振动、冲击等严酷的力学环境,并能适应霉菌、盐雾、潮湿等恶劣自然环境的要求,同时可提高传感器内部电子元器件的线路间绝缘,减少电子元器件及壳体内部的振动冲击,改善传感器防水、防潮性能。灌封技术已应用在国内外各个领域,在航天系统内也多有应用,例如:航天电缆组件的灌封、电子组装件灌封、器件的灌封等,均取得了一定的成果,形成多个航天工艺规范标准,国外有NASA、EASA、MIL 等标准,均对灌封技术有所研究。然而目前国内的航天灌封材料较局限,工艺方法也有所不足,因此需对灌封材料及工艺方法进一步研究,以保证能够满足航天型号的应用需求。有机硅凝胶是电子产品内部灌封的首选材料,也是增加传感器整体灌封技术稳定性、可靠性的首选材料[1-4]。王峻松等[9]采用有机硅凝胶对印刷电路板组件灌封;赵怀东[5]等也应用有机硅凝胶进行灌封研究,均表明有机硅凝胶的应用是可行的,可增加电子组件在恶劣环境中工作的可靠性。有机硅凝胶的特点有:(1)可在-60~20 ℃环境下保持弹性;(2)固化时状态稳定,不受热影响;(3)固化后不膨胀、不收缩;(4)粘接性强;(5)材料的电气与化学性能稳定;(6)耐水、耐候[1-4]。

作者在生产中遇到使用有机硅凝胶对传感器类产品进行内部灌封时产生气泡的问题[7],在配比后的胶体中呈现气泡,固化后胶体内部会形成空洞,不仅影响产品外观,而且影响产品的电气性、气密性及机械性,进而导致灌封失效;同时作者发现使用传统的真空脱泡方法,存在脱泡耗时较长,影响灌封效率,制约了传感器的批量生产数量,为此作者采用离心脱泡工艺方法对有机硅凝胶进行脱泡方法研究及试验,达到产品可靠性及稳定性,以满足传感器批量生产需求及型号产品使用要求的目的[6]。

1 气泡产生的原因

灌封过程中和固化后的产品常会有气泡缺陷困扰,国外对此缺陷也非常重视,NASA-STD-8739.1A标准中就规定了灌封胶内的气泡的直径不大于635 µm,且两个相邻气泡之间不能形成导通短路。因此,产生气泡的机理有以下几个方面:

(1)有机硅凝胶为双组分硅胶,配胶搅拌时,会带入空气,形成气泡;

(2)固化过程中,两组分发生反应,产生气体分子,形成气泡;

(3)元器件间的狭缝或死角;

(4)配方中的低分子挥发。

针对以上原因,胶液中的气泡常来自胶液配比搅拌过程中空气混入产生的气泡,可以使用真空设备在胶液配比调胶后进行抽真空排泡。而在传统的抽真空排泡过程中,胶液内部气体在压力作用下,逐渐膨胀上升,若持续抽真空操作,胶液内的气体会冲破胶层溢出,为避免这种现象发生,此时需打开阀门,使压力回升,气泡受回升压力的作用破裂,胶液下沉[5]。因此反复减压、放气,直至气泡完全排出。胶液灌封后,重复以上过程进行再排泡,重复次数约3~5 次,耗时约2 h,不利于产品的批量生产。经过摸底试验,离心脱泡技术对解决灌封气泡问题效果显著,耗时较少,且适用于产品的批量生产。

2 离心脱泡的原理及方法介绍

2.1 离心脱泡原理

离心脱泡技术是利用高速离心力,使胶液在非真空状态下实现连续脱泡,能直接接轨生产,提高效率的同时可防止溶液挥发,减少原材料损耗。其原理是当小分子的悬浮液静置不动时,在重力的作用使得悬浮的小分子逐渐下沉。分子越重、密度越高,下沉越快,反之密度比液体低的分子就会上浮。这就是由于离心机强大的离心力,才能使得这些分子产生沉降运动。

离心力的大小取决于离心转头的转速和分子距离心轴的距离。胶液在机器里面进行高速旋转时,受到离心力的作用,沿矢量方向产生的比重分离运动与材料自重所产生的向上推动作用,分离气泡。最终达到胶液完全无气泡的效果[8]。离心脱泡设备内部结构如图1所示。

图1 离心脱泡设备内部结构图Fig.1 Internal structure drawing of centrifugal defoaming equipment

离心脱泡设备可根据不同胶液特性结合离心脱泡时间及转速进行胶液脱泡。在胶液配比后将其放置在离心装置中,为防止离心过程中胶液偏斜,在胶液放置时应对角放置保持均衡,使其重力相同。在离心设备启动之后,产品在离心力的作用下呈水平状态。

2.2 离心脱泡的工艺流程及方法

离心脱泡工艺流程分为胶液配比、分样、放样、参数设置、脱泡、取样及灌封7 步。同时离心脱泡设备在工作前,预先设定好参数,包括离心回转数和离心时间。将胶液放入离心装置中,在放置时,要注意将质量差异不大的胶液放置在转盘上的对角位置,然后用手转动转盘一圈,确认不会发生碰撞;将设备盖关闭,打开电源,启动离心设备。等待离心设备到达运行时间自动停止后,将胶管取出,完成一次离心脱泡。

2.3 离心脱泡参数

2.3.1 设备的脱泡参数及参数范围试验

离心回转数和离心时间是影响离心脱泡质量的主要参数[7]。若想使脱泡效果达到理想状态,应采取以下措施:(1)预先确定离心设备参数范围;(2)根据脱泡效果、脱泡效率等对比结果及相关要求再进行具体参数值的优化;(3)参数确认后进行工艺试验,灌封质量合格后方可投入生产或小批量试生产,再进行批量生产。离心设备参数:离心回转数(RPM)0~1 250 r/min,离心时间0.3~10 min,二者均可调节且需优化。

采用双因素优选试验的设计方法来确定最佳离心脱泡参数范围[7],经过初步试验发现,离心回转数600~800 r/min、离心时间10~16 min时,有机硅凝胶脱泡效果较好。即800 r/min、10 min为最大可选的离心回转参数,600 r/min、16 min 为最小可选的离心回转参数。

2.3.2 优化离心参数试验

通过初步脱泡试验,在800 r/min、10 min至600 r/min、16 min 内的参数进行设置并选择。待脱泡质量和效率的最佳范围确定后,再对参数进行进一步优化。

通过试验验证结果,脱泡效果显著的6组参数为800 r/min、10 min,770 r/min、12 min,740 r/min、12 min,740 r/min、14 min,710 r/min、14 min,710 r/min、16 min,其中回转数为800、770 r/ min 时,因转速太快,胶液会从胶管中甩出,且胶液气泡仍有部分残留(≥10个),故不选择该参数值作为优选参数。从速率考虑,740 和710 r/min 完成一次脱泡时间相差4 min,且脱泡效果无明显差别,故经过反复试验后,确定优选参数为740 r/ min、12 min。

2.3.3 质量检查

(1)目视检查:将执行上述离心参数的试件进行目视检查,胶液内无气泡残留。

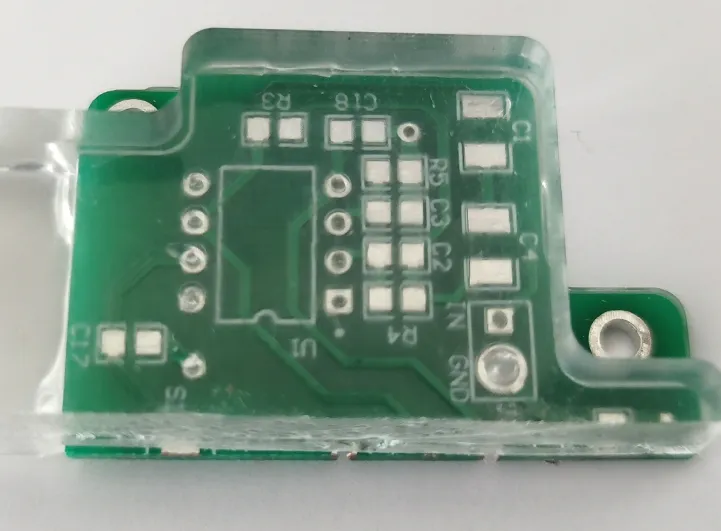

(2)固化后检查:试件胶面平整,过渡自然,无胶液膨胀或高出情况,效果如图2所示。

图2 胶液固化效果图Fig.2 Effect of gel curing

(3)显微镜下检查:试件剖切后使用30~40 倍在显微镜下检查灌封胶固化后的胶体质量,胶面及胶体均无肉眼可见气泡、孔洞、凹坑及半熔融液体(图3)。又将剖后的胶体进行切片处理,使用电子光学显微镜放大至150 倍后观察(图4),可见微小孔洞最小直径约24 µm,最大直径约54 µm,且无桥接情况,测其绝缘均大于200 MΩ,无导通短路情况,符合NASA 标准中规定的直径不大于635 µm,且两个相邻气泡之间不能形成导通短路的要求。

图3 固化胶液剖切效果后图Fig.3 Image after cutting effect of solidified glue solution

图4 试样切片后示意图Fig.4 Schematic diagram after sample section

结合以上所述,最终将有机硅凝胶的离心脱泡参数确定为740 r/min、12 min,可以满足灌封质量及技术指标要求。

3 批量验证及试验测试

3.1 批量验证

共投产2 批205 只产品,采取离心脱泡的方法及上述脱泡参数进行脱泡试验及灌封,均未出现胶液气泡残留、胶液溢出胶管等问题,灌封后的产品表面光洁、无膨胀、无胶液半熔融状,质量可靠、稳定,离心脱泡验证通过。同时每批次抽取1%,进行振动和冲击试验,验证灌封可靠性。

3.2 振动试验

为了验证传感器采用离心脱泡法灌封后的力学环境适应性,对传感器进行了振动试验。试验前后传感器直流输出电压无变化。试验结果表明,采用离心脱泡技术灌封的传感器,输出性能稳定可靠,各性能指标满足要求技术,满足传感器类产品使用要求。

3.3 冲击试验

采用加速度为30g对传感器进行冲击试验,持续进行11 min。试验结果表明,采用离心脱泡技术灌封的传感器,输出性能稳定可靠,各性能指标满足要求技术,满足传感器类产品使用要求。

4 结论

(1)离心脱泡工艺方法通过试验验证,确认离心脱泡参数为740 r/min、12 min,可以满足灌封质量及技术指标要求。

(2)通过对固化后的有机硅凝胶进行切片,使用电子光学显微镜放大至150 倍后进行观察与测量,可见微小孔洞最小直径约24 µm,最大直径约54 µm,无桥接情况,绝缘均大于200 MΩ,无导通短路情况,符合NASA 标准中规定的直径不大于635 µm,且两个相邻气泡之间不能形成导通短路的要求。得出离心脱泡技术能够有效地将有机硅凝胶内的气泡的排出,提高灌封质量。

(3)通过批量验证及振动与冲击试验测试,传感器输出性能稳定可靠,满足灌封及技术指标要求。

(4)有机硅凝胶采用离心脱泡的工艺方法效果理想、稳定、有效可行。此工艺方法解决了真空脱泡时间长,反复性高的问题,采取此方法工序耗时短,灌封质量可靠,大大提高了工作效率和产品稳定性,易于实现批量生产,方法新颖,满足箭上传感器类产品的使用要求。