超高强韧稀土镁合金直筒段锻造成形工艺

王兵 刘飞 胡婉婷 袁德勇 高欢

(首都航天机械有限公司,北京 100076)

文摘 基于航天型号对超高强韧稀土镁合金构件产品的迫切需求,本文以航天器中的直筒段产品为研究对象,采用近等温锻造挤压成形工艺技术,开展VW84M 高强韧稀土镁合金材料的锻造工艺性能研究,分析了直筒段的工艺结构特点,制定了直筒段的锻造成形工艺,通过三维建模、数值模拟技术和成形工艺试验,研究了直筒段的成形过程,分析了坯料的金属流动、温度变化特点,并通过成形工艺试验试制出锻件产品。结果表明,VW84M 稀土镁合金在440 ℃的锻造温度时,在合适的挤压速度下具备良好的塑性成形性能,该材料具备实际工程应用能力;数值模拟得到的挤压载荷为64.72 MN,实际挤压载荷为60 MN,相差7.8 %,数值模拟结果与工程试验有较高的结合度;工艺试验得到的直筒锻产品,切、轴向力学性能指标优于预期,抗拉强度不小于340 MPa、屈服强度不小于210 MPa、延伸率不小于6 %的指标值。直筒段产品金属流线分布较为均匀,切向力学性能优于轴向。

0 引言

镁及其合金具有比强度和比刚度高、耐振动性好、电磁屏蔽性佳及可回收性好、资源丰富等优点,被广泛应用于汽车、飞机和电子等行业[1]。然而低强度限制了镁合金的广泛使用,尤其是在航空航天等高技术领域,因此,研究人员对镁合金的强度提出了更高的要求,通常要求其力学性能与2A14 高强铝合金的力学性能相当[2]。稀土(RE)元素因其特殊的核外电子结构而具有独特的物理和化学性质,已成为镁合金中最有效和最具发展潜力的化学元素,稀土元素钆和钇在镁合金中具有最佳的固溶强化和时效强化效果,是超高强稀土镁合金设计的首选添加元素[3-5]。

稀土元素的加入虽然提升了镁合金材料的强度,但降低了其塑性变形能力,在锻造成形时极易开裂。为此,研究稀土镁合金的锻造成形工艺,对推广镁合金在航天领域的应用具有重要意义。虽然目前国内已经开发出镁稀土合金材料,但局限于小规格的产品,暂未见大规格零件产品的相关报告,国外因技术封锁,目前查不到相关资料。本文以稀土镁合金为成形用原材料,选取Φ750 mm 的长直筒段为研究对象,采用有限元模拟软件Deform-3D 对成形过程进行数值模拟,并进行工艺试验,研究大规格稀土镁合金构件的锻造成形工艺,为高强韧性稀土镁合金在航天产品中的运用积累技术基础。

1 直筒锻成形工艺分析

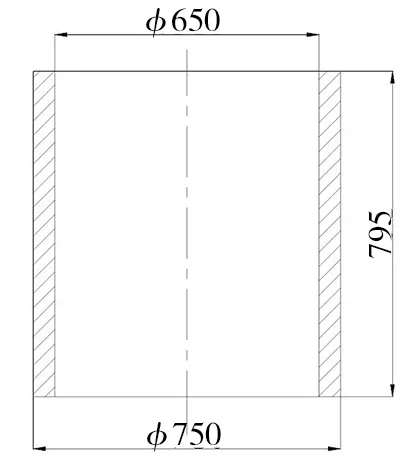

直筒段零件轮廓尺寸如图1所示,材质为稀土镁合金,材料牌号为VW84M,锻件最终热处理状态为固溶时效态,零件壁厚50 mm,净重171 kg,属于大尺寸规格的稀土镁合金产品。

图1 直筒段零件轮廓图Fig.1 Outline drawing of straight tube part

对于此类型零件,选用大尺寸规格的稀土镁合金铸锭作为原材料,采用塑性成形方式进行制造时,可选用挤压或辗环的方式进行。在选用辗环方式时,由于辗环工艺的限制,如坯料温度和工装温度无法准确控制,易造成锻坯开裂,对产品的尺寸及性能无法有效保证。锻造挤压工艺可保证成形时的温度条件,相对来说,更适合于对温度敏感的稀土镁合金产品的成形制造。基于60 MN 模锻液压机装备,选用立式挤压成形工艺方式制造此直筒段产品。

根据直筒段零件图,确定产品的锻件如图2 所示。在底部设置厚为20 mm 的连皮,内外径壁厚单边余量2~3 mm,锻件重约205 kg。

图2 锻件产品轮廓图Fig.2 Outline drawing of forgings

在挤压成形时,为避免速度差的影响,挤压用毛坯要求外形尺寸均匀,据体积相等原则,并结合锻件余量,毛坯尺寸定为Φ640 mm×335 mm,Ra不低于12.5 µm。

2 数值模拟研究

2.1 模型建立

镁合金直筒段成形时,壁厚较薄,稀土镁合金对温度敏感,若温度与挤压速度控制不当,极易产生裂纹或过热现象。本研究采用UG 软件建立成形模型,利用Deform-3D 软件进行数值模拟,对成形过程进行仿真分析。零件为VW84M 稀土镁合金,在带环境箱的Instron5982 试验机上进行等温压缩实验,获得材料的应力应变曲线关系见图3。模拟时,对于回转体对称结构的直筒段,选取八分之一模型进行计算。坯料与模具设为近等温状态,坯料加热温度440 ℃,为延长使用寿命,将模具定温400 ℃,模具材料选用5CrMnMo,在锻造过程中,模具与坯料之间发生热交换,换热系数取5 W/(m2·K)[6]。坯料网格划分网格3×104个(图4),最小网格尺寸6.1 mm,挤压头压下速度定为10 mm/s,数值模拟模型见图5。

图3 440℃时应力-应变曲线Fig.3 Stress-strain curve at 440 °C

图4 网格划分图Fig.4 Grid plot

图5 数值模拟模型图Fig.5 Numerical simulation model diagram

2.2 成形阶段过程定义

直筒段的挤压成形过程,是在挤压头与挤压筒的作用下完成,挤压筒固定在下砧座上,挤压头固定在动梁上,随动梁上下运动。根据成形时金属流动情况,将直筒段的成形过程分为3 个阶段(图6):(1)接触阶段,此时挤压头刚与坯料接触;(2)挤压阶段,此时金属反向流动,属于挤压成形中的主要阶段;(3)挤压末期阶段,此阶段底部连皮形成。可看出,整体成形过程平稳,金属流动无异常现象。

图6 成形过程Fig.6 Forming process

2.3 数值模拟结果分析

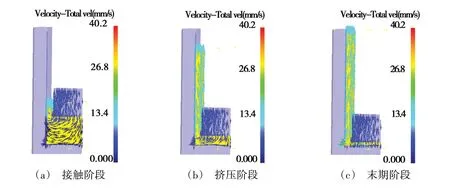

2.3.1 速度场分析

图7为成形过程不同阶段速度场云图,在挤压头与坯料刚接触阶段,坯料的上端部流动速度最大,最大值为13.4 mm/s,坯料其他处金属在挤压模具的作用下呈现反向流动的趋势。在挤压阶段,已经挤压成形的直壁段相对静止,主要大变形流动处于挤压头大端部与坯料的接触处,金属流动速度较大,最大值为14.8 mm/s,底部处金属的流动方向相比于接触阶段的“由里向外”变化为“近垂直向下”。在末期阶段,已成形直壁段保持相对静止,底部金属呈现“垂直向下”流动趋势,在末期阶段,底部金属为锻件的连皮部分,随着挤压接近尾声,此处金属厚度较小,变形抗力急剧增加,在额定的挤压力作用下,金属流动十分困难,速度场接近静止。

图7 成形阶段速度场云图Fig.7 Velocity field nephogram of forming stage

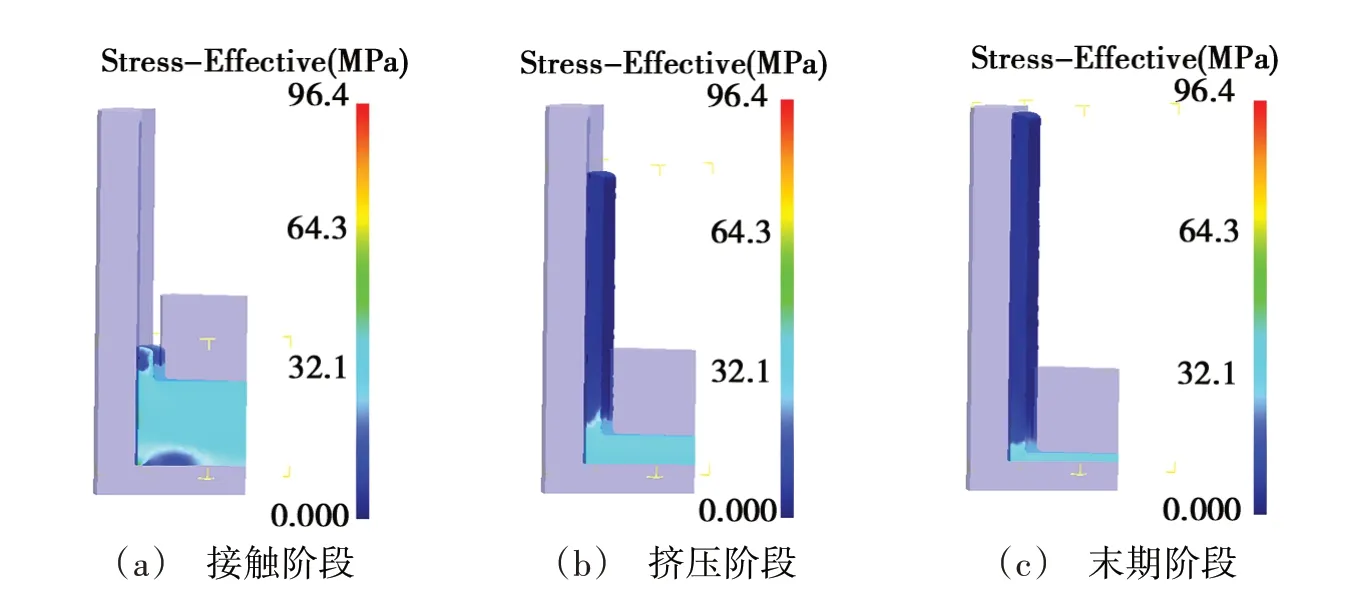

2.3.2 应力场分析

图8 为成形过程中不同阶段应力场云图,在3 个阶段坯料的应力变化趋势相近,主要表现为已经成形的直壁段的应力为零,待流动成形处金属的应力趋于一致,这一现象与挤压成形工艺的局部变形特性相匹配,由此可知,通过挤压工艺能有效避免低塑性VW84M 稀土镁合金在体积成形工艺中开裂现象的产生。

图8 成形阶段应力场云图Fig.8 Stress field nephogram of forming stage

2.3.3 温度场分析

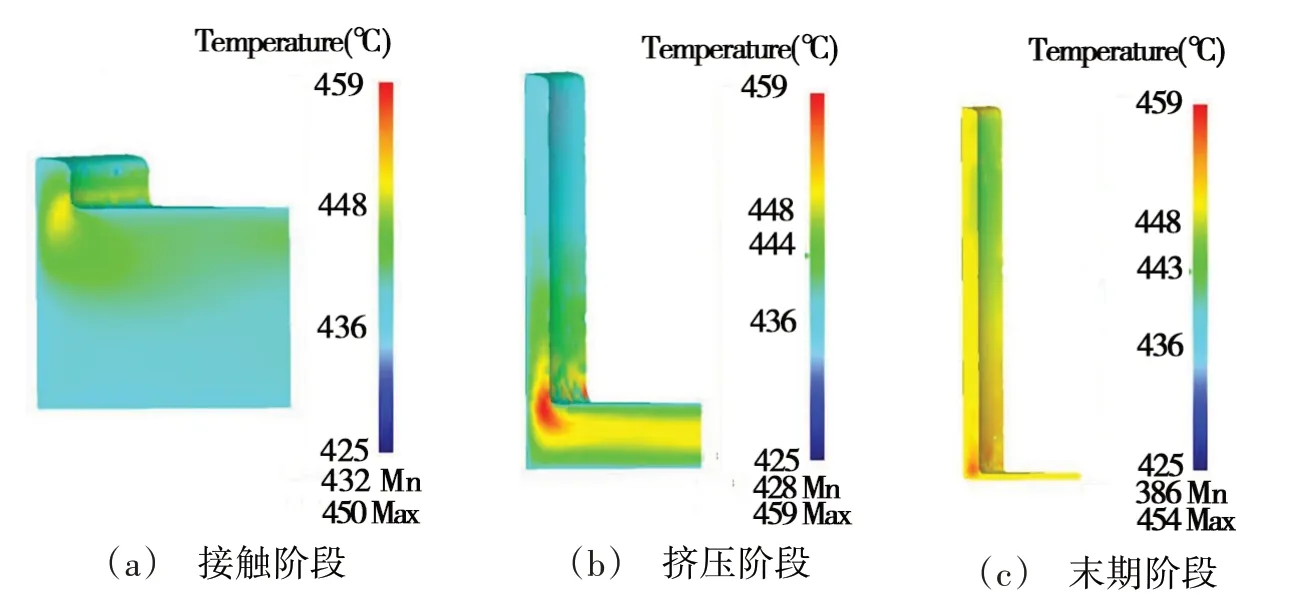

图9 为成形过程中坯料的温度变化情况。在接触阶段,坯料变形量较小,坯料热传递主要是在与模具接触之间,在研究中,挤压速度恒定为10 mm/s,在挤压阶段坯料与挤压段过渡处金属存在温升,最高约459 ℃,此处主要是由于变形热造成坯料温升。在已成形端处,坯料温度降低至430 ℃左右,主要是坯料与外界热传导降低,整体而言,坯料与始锻温度相差不大,在整个变形过程中,坯料接近于等温状态,在模拟时所设定的工况条件可借鉴用于工艺试验研究。

图9 成形阶段温度场云图Fig.9 Temperature field nephogram of forming stage

2.3.4 挤压载荷分析

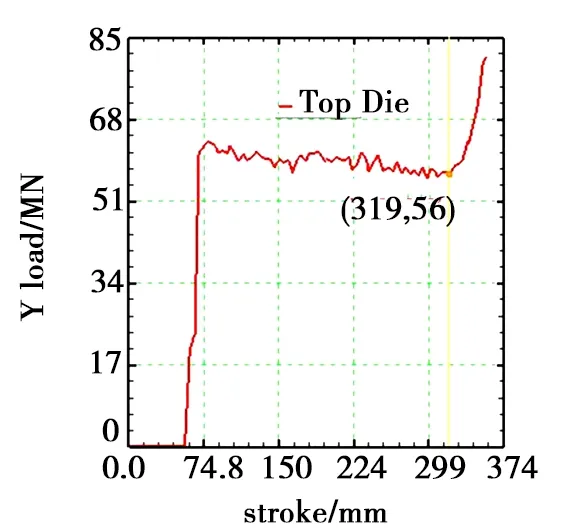

在成形过程中,挤压吨位变化明显(图10),与成形所分的3个阶段吻合度较高。在挤压接触阶段,挤压载荷从0 增加至6.32 MN,主要是因为挤压头与坯料接触,需要一定的作用力使坯料发生塑性变形。在挤压阶段,挤压载荷变形不大,呈水平线性波动,主要是由于变形过程中产生一定的变形热,使金属的变形抗力减小。当底部金属厚度达到50 mm 时,此时成形吨位58.4 MN,挤压载荷开始快速增加,直到连皮厚度达到所设定厚度20 mm 时,此时载荷值达到80.90 MN,可计算出完整模型载荷值为64.72 MN。在挤压后期,由于连皮较薄,使金属流动时所需载荷值极速增加。

图10 挤压载荷曲线Fig.10 Extrusion load curve

3 工艺试验结果

挤压成形试验在60 MN 模锻液压机上进行,坯料加热温度440 ℃,模具加热温度400 ℃,挤压速度设定为定速10 mm/s。在整个挤压过程中,从坯料入模到出模,整个过程耗时105 s,过程平稳,实际所用压力机吨位达到满载60 MN,与前面模拟得到的成形力64.72 MN 相差7.8%,在合理范围之内。所得到的产品实物如图11所示,其内外表面质量完好、无肉眼可见裂纹及折叠等缺陷。在产品的上端处,存在不平整现象,最高点与最低点差值约8 mm。这是由于:(1)VW84M 的塑性相对较差;(2)因挤压头与挤压筒之间存在小量的偏心,同时挤压时各部处摩擦条件不完全相同,导致各部金属流动不一致造成,后续可通过机加工方式将端面进行平整。

图11 直筒段产品实物Fig.11 Straight tube product

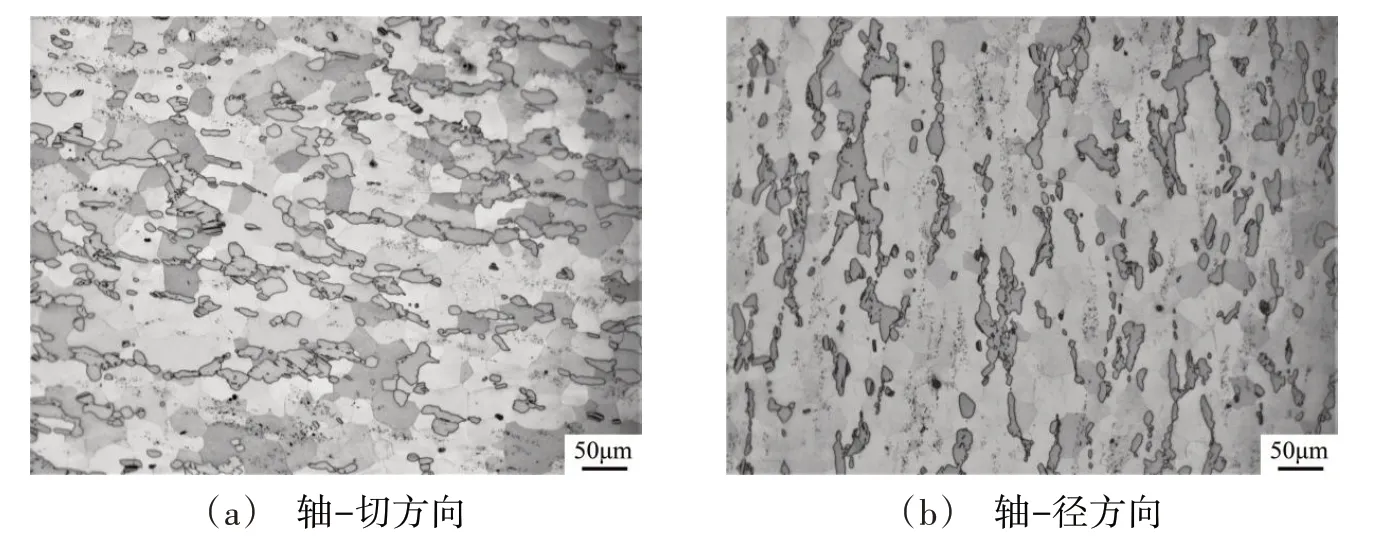

对直筒段整体进行热处理后取样检测,力学性能相关值见表1,直筒段切向方向抗拉强度达到380 MPa 以上,屈服强度270 MPa 以上,延伸率7.0 %以上,轴向方向抗拉强度达360 MPa 以上,屈服强度值260 MPa 以上,延伸率6.0 %以上,性能满足设计指标要求。其中切向方向力学性能略高于轴向方向,切向方向的抗拉强度标准差优于轴向,屈服强度低于轴向,相差不大,两者延伸率标准差相同。金相组织如图12 所示,可以看出,显微组织主要由α-Mg 基体和块状相组成,在挤压变形过程中,块状相破碎充分且沿变形方向呈流线分布。

表1 力学性能值Tab.1 Mechanical property value

图12 热处理后金相组织照片Fig.12 Photos of metallographic structure after heat treatment

4 结论

(1)通过分析直筒段产品的工艺结构特点,采用锻造工艺中的挤压成形方式制定了该产品成形工艺,并结合数值模拟技术,分析了VW84M 稀土镁合金直筒段产品的成形过程中金属流动、温度变化的特点,VW84M 稀土镁合金在440 ℃的锻造温度时,在合适的挤压速度下具备良好的塑性成形性能,该材料具备实际工程应用能力,具有较好的运用前景。

(2)数值模拟得到的挤压载荷为64.72 MN,实际挤压载荷为60 MN,相差7.8%,数值模拟结果与工程试验有较高的结合度,可为后期其他类型的产品开发提供技术保障。

(3)工艺试验得到的直筒锻产品,切、轴向力学性能指标优于预期,抗拉强度不小于340 MPa、屈服强度不小于210 MPa、延伸率不小于6 %的指标值。直筒段产品金属流线分布较为均匀,切向力学性能优于轴向。