刀具织构轮廓对碳纤维增强复合材料面下损伤影响的切削仿真研究

程耀天 张旭 谢朝雨 林旭东 王若瑾

(上海工程技术大学机械与汽车工程学院,上海 201620)

文摘 为减小碳纤维增强复合材料(CFRP)加工时的面下损伤深度,创建了基于二维Hashin 准则的宏观连续动态切削CFRP有限元模型,分析了切削力和面下损伤深度与纤维方向角之间的变化趋势,通过引入织构刀具来降低切削力及面下损伤深度,比较了沟槽形织构刀具、圆形织构刀具、三角形织构刀具切削CFRP 的切削力和面下损伤。结果表明,不同织构刀具的切削力和面下损伤深度随纤维方向角变化趋势一致,均在0°时最小,90°达到最大值;织构刀具相对传统无织构刀具切削CFRP时均降低了切削力和面下损伤深度,其中圆形织构刀具降低程度最大;仿真模型经实验验证准确有效。

0 引言

碳纤维增强复合材料(CFRP)具有质量轻、强度高、耐疲劳、吸能性强、各向异性等特性,被广泛应用于航空航天、汽车制造、军事、建筑等领域[1-4]。因其具有非均匀性和各向异性,在切削加工中通常会产生分层、纤维脱落、基体开裂等现象,导致复合材料的内部出现面下损伤[5],从而导致材料物理性能的降低,进而减少使用寿命,目前很多学者在提高工件表面质量方面进行了大量的研究,但是如何减少面下损伤至今研究较少。

由于CFRP 材料角度多变,许多学者多采用4 种典型的纤维角度0°(平行于纤维方向)、45°(顺纤维方向)、90°(垂直于纤维方向)和135°(逆纤维方向)来分析CFRP 材料损伤机理[6]。同时由于影响CFRP切削力、加工损伤因素较多,有些因素之间还会相互关联,所以只依靠实验来研究CFRP 切削加工成本太高,试验数量较大。由于计算机技术的发展,近些年很多学者开始用有限元仿真来模拟CFRP 的切削过程,大大减少了时间和成本[7]。GAO等[8]通过实验发现了切削不同角度时CFRP 损伤机制。AROLA等[9]用有限元方法等将CFRP 等效为均质体模拟仿真了加工各纤维角度时的切削力,并且成功地进行了实验验证。路冬等[10]采用Hashin-Damage 失效准则,建立了连续动态切削CFRP 的有限元仿真模型,研究了切削不同纤维方向角的CFRP 时亚表面损伤深度变化规律。陈德雄等[11]基于ABAQUS 创建了CFRP宏观动态切削仿真模型,综合考虑了加工参数对CFRP 亚表面损伤深度的影响规律。殷俊伟等[12]仿真分析了纤维方向、切削参数、刀具结构对切削CFRP 单向板面下损伤的影响,指出了产生面下损伤的主要原因是由于过大的切削力造成基体的破坏进而扩展产生裂纹,导致材料寿命的降低。上述学者仅仅分析了CFRP 面下损伤形成机制和影响因素,通过改变工艺参数来降低面下损伤深度,没有考虑不同刀具轮廓对切削力和面下损伤深度的影响。而微织构刀具加工时可以减小刀具与工件的接触面积,从而降低切削力[13-14],所以将微织构刀具用于加工各种角度CFRP时理论上均会减小面下损伤。

本文基于ABAQUS 仿真软件采用Hashin 失效准则建立了CFRP 单向板宏观动态切削仿真模型,用不同轮廓的微织构刀具进行切削仿真,预测出最大程度上减小切削力和CFRP面下损伤的织构刀具。

1 建立CFRP切削仿真模型

1.1 材料属性

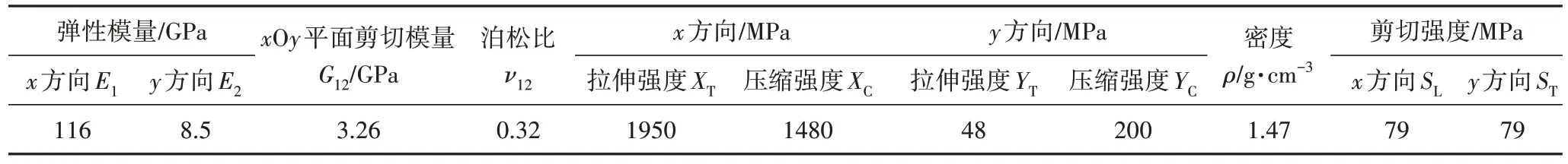

本文采用材料的是单向碳纤维环氧树脂材料,性能如表1所示[15]。

表1 CFRP材料性能参数Tab.1 Material properties of CFRP

1.2 材料损伤模型

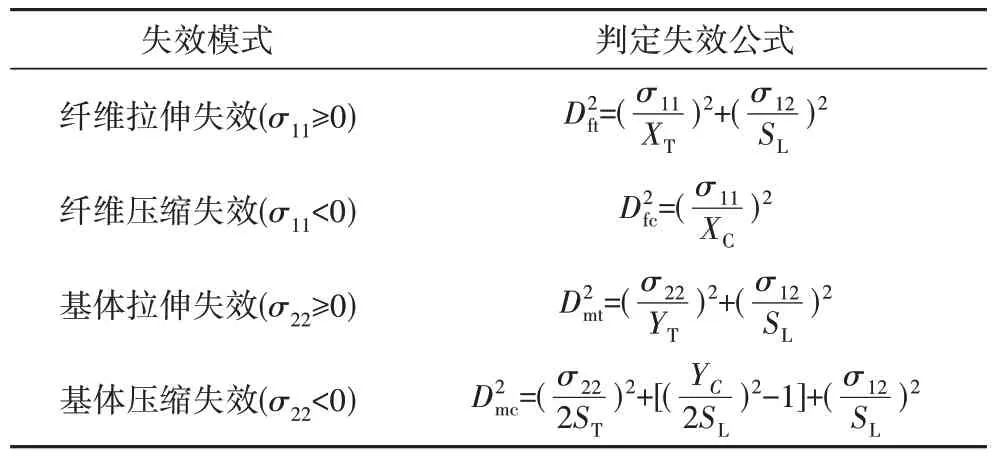

国内外学者做了大量的实验验证了Hashin 失效准则对于CFRP材料损伤破坏的准确性[9-10]。本文切削宏观CFRP时采用二维Hashin失效准则,主要考虑纤维拉伸失效、纤维压缩失效、基体拉伸失效和基体压缩失效四种失效模式,判定失效公式见表2[11]。

表2 CFRP的 Hashin失效准则1)Tab.2 Hashin invalidation criteria for CFRP

1.3 刀具参数

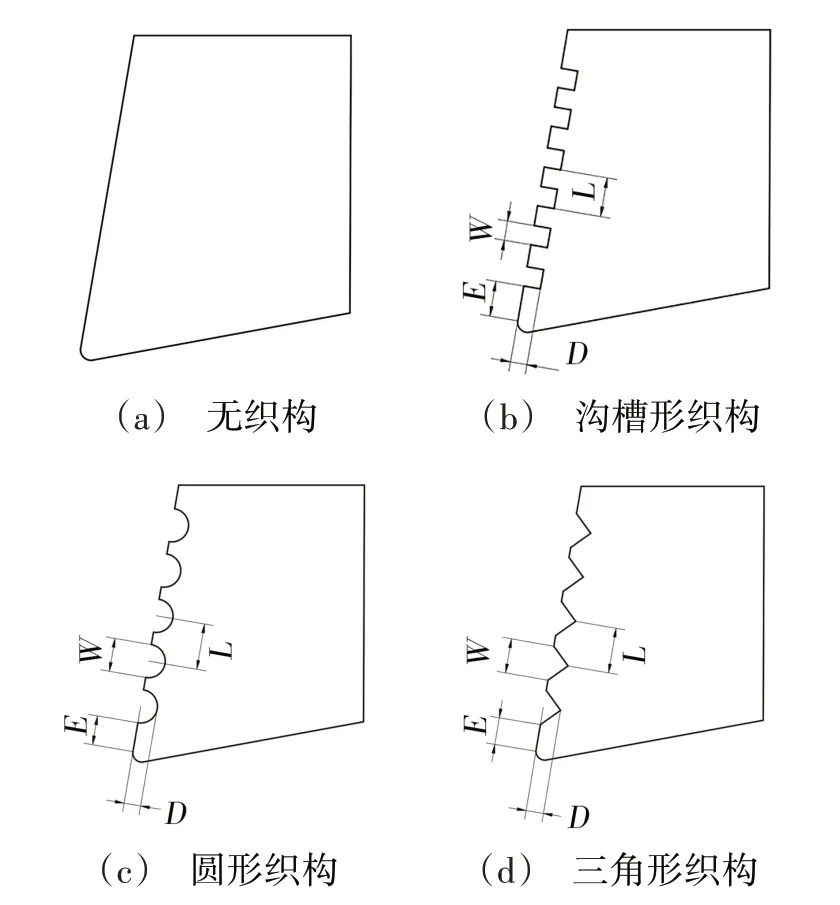

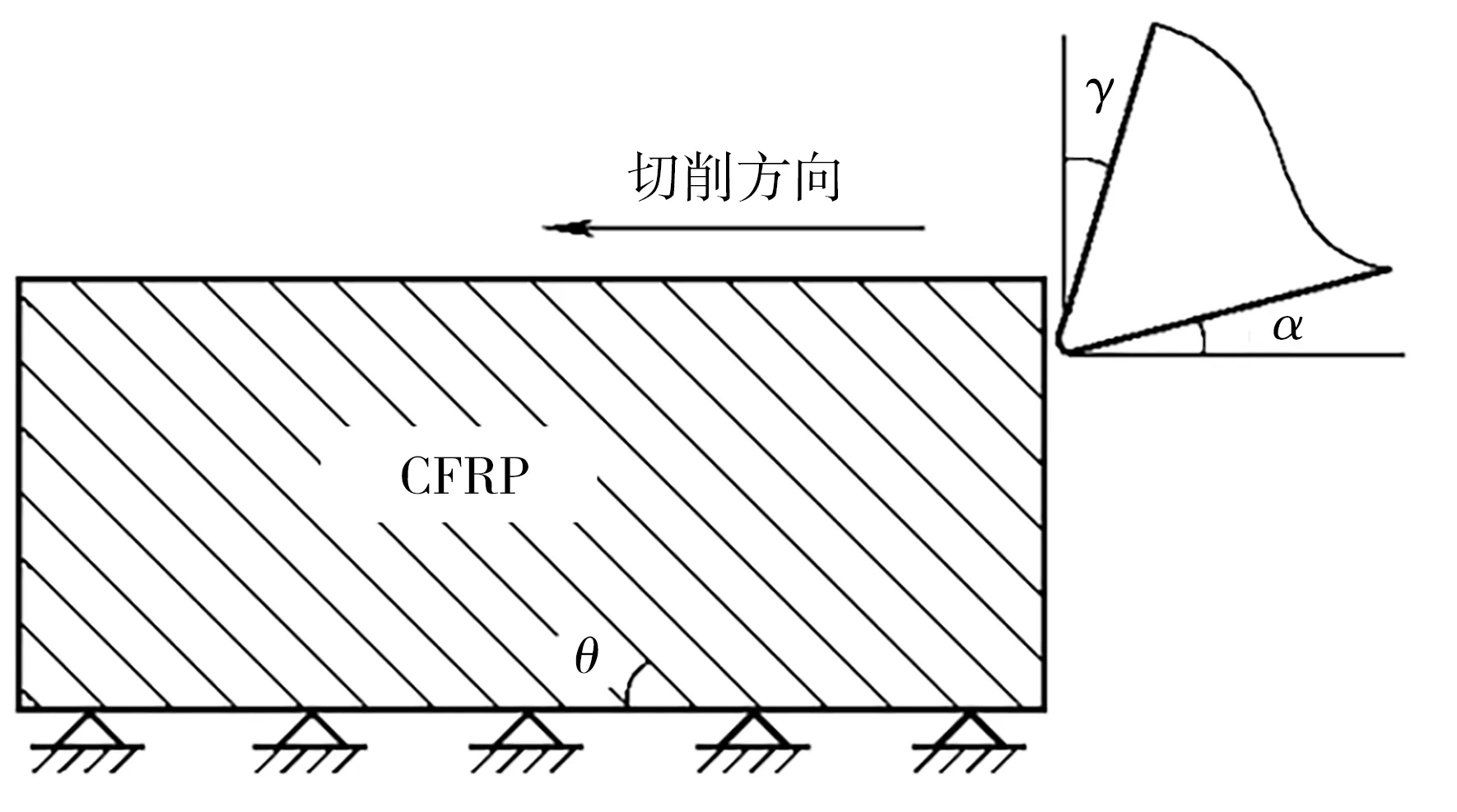

刀具的材料选取PCD 铣刀,与CFRP的摩擦因数设置为0.3,泊松比ν=0.2,弹性模量E=0.6 GPa。织构刀具是用激光技术在靠近刀具主切削刃的前刀面上加工出一定形状的刀具,按照刀具轮廓分为:无织构刀具、沟槽形织构刀具、圆形织构刀具和三角形织构刀具[16-18]。刀具的前角γ和后角α均为10°,刀尖钝圆半径为0.01 mm,4种刀具轮廓见图1。3种织构刀具织构宽度W=10 µm,深度D=10 µm,间距L=20 µm,织构到刀尖距离E=10 µm。

图1 刀具轮廓示意图Fig.1 Cutter profile diagram

1.4 建立仿真模型

首先在ABAQUS 软件中要建立工件和刀具的几何模型,然后分别赋予材料属性,通过assign material orientation 命令定义不同的纤维方向角θ,通过装配得到切削CFRP 二维仿真模型,如图2 所示[12]。对工件划分网格的方法为CPS4R,工件尺寸为1 mm ×2 mm,最小网格尺寸为5 µm,共划分1.6×103个单元。由于不考虑刀具磨损和温度场,所以将刀具设置为刚体,设置参考点绑定刀具使其可以控制刀具的运动。由于本文只研究织构轮廓对切削CFRP 面下损伤的影响,所以切削速度(v=6 m/min)和切削深度(ap=0.15 mm)均不变。

图2 二维仿真模型Fig.2 Two-dimensional simulation model

1.5 实验验证

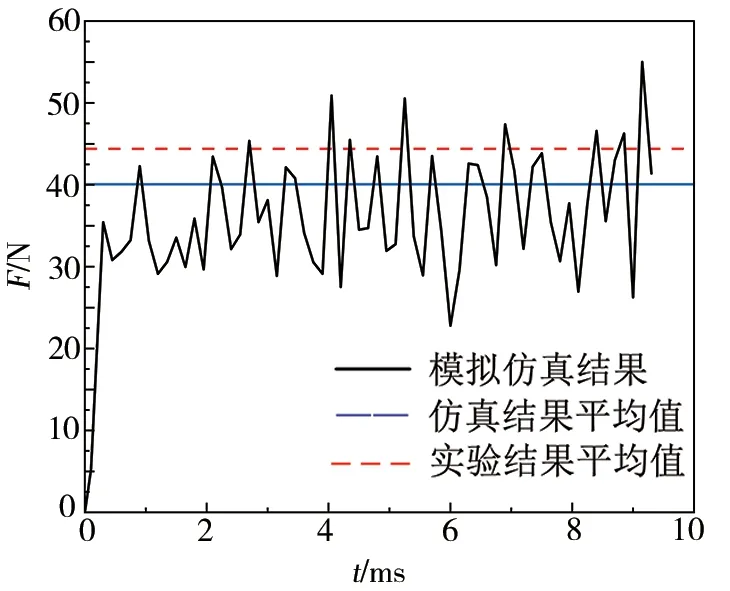

为了验证仿真结果的准确性,仿真模型所用的参数和文献[19]实验参数一致:切削速度v=6 m/min,背吃刀量ap=0.02 mm,纤维方向角θ=45°。仿真结果与实验结果对比如图3 所示。实验所得的主切削力平均值为44.4 N/mm,仿真平均值为40.07 N/mm,误差为9.7%,仿真值比实际值偏小是正常现象,这是由于仿真时不考虑刀具的磨损所造成的,因此证明了仿真模型的准确性。

图3 实验与仿真主切削力对比Fig.3 Comparison of experimental and simulated main cutting forces

2 结果与讨论

2.1 切削力随纤维方向角变化规律

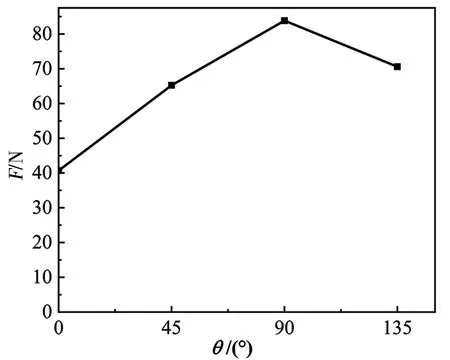

定义纤维方向角(θ)为指向未加工区域的碳纤维排列方向与刀具进给方向之间的夹角[20]。为提高效率,仿真时选取4 个典型的角度0°、45°、90°和135°,如图4所示通过仿真得到的普通无织构刀具切削力随纤维角度θ的变化规律图。

图4 切削力随纤维方向角θ的变化规律Fig.4 Cutting force changing with the fiber direction Angle θ

从图4 可见切削力随θ先增大后减小,0°时切削力最小,在90°时达到最大。这是由于CFRP在x方向的剪切强度(79 MPa)低于拉伸强度(1.950 GPa)和压缩强度(1.480 GPa),并且碳纤维是碳纤维增强复合材料中最难切削的部分,它消耗了大量的切削力。切削90°CFRP 的切屑不同于切削其他角度时剪切失效,是和刀具的前刀面相接触,直至刀具前刀面将其拉伸或压缩失效,在x方向上产生很大的抵抗力。切削90°CFRP时的仿真示意图见图5。

图5 90°CFRP切削仿真图Fig.5 Simulation diagram of 90°CFRP cutting

2.2 切削力随织构形貌变化规律

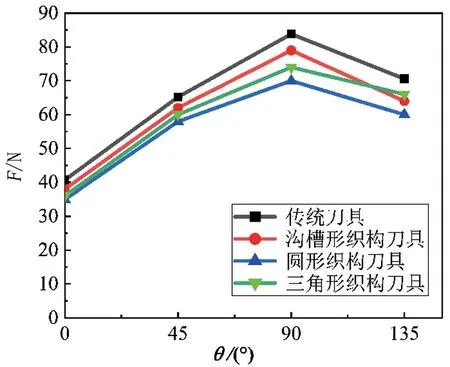

为了研究切削力随不同织构形貌的变化规律,测试3 种织构刀具在同一切削参数下切削不同角度CFRP 的切削力,与无微织构的传统刀具进行对比,结果如图6所示。

图6 织构形貌对切削力的影响Fig.6 Influence of texture morphology on cutting force

显然,织构刀具切削时产生的切削力在均不同程度上小于传统无织构刀具,这是由于织构刀具与已加工失效的切屑接触面积减少,改善刀具与切屑的摩擦状况,同时织构刀具使前刀面存在多个切削刃同时进行切削,也可以对与前刀面接触的切屑进行二次加工,导致切屑崩碎,进而减小了切削力。圆形织构刀具相比沟槽形织构刀具和三角形织构刀具形成的切削刃刀尖圆弧半径更小,前刀面上的切削刃更加锋利,因此圆形织构刀具加工CFRP 时的切削力均小于其他织构刀具。

2.3 面下损伤随纤维方向角变化规律

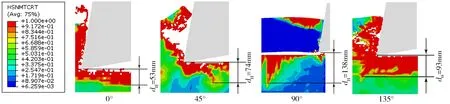

在切削CFRP 过程中,材料产生面下损伤很大程度上是由于外力作用导致纤维拔拉、界面脱粘、基体开裂。其中由基体拉伸失效造成的面下损伤表现得最为严重[12],固本文采用ABAQUS 中的HSNMTCRT(Hashin's matrix tensile damage initiation criterion)来定义面下损伤,用Hashin-damage 进行判定,当该值大于1 时就会造成面下损伤。定义dH为材料面下损伤深度,dH是指与刀具后刀面相对的已加工表面到失效区域间的最远垂直距离[11]。

图7 是无织构刀具切削不同纤维方向角时的面下损伤仿真结果。可见不同纤维方向的面下损伤与纤维方向基本一致并向刀具进给方向扩展。随纤维角度增加,面下损伤深度先增加后减小,dH值在纤维角度取0°时最小为53 µm,90°达到最大为138 µm,dH值随纤维方向角的变化趋势与切削力的变化趋势一致,可以得出面下损伤深度主要受切削力的控制。

图7 不同纤维方向角的面下损伤深度Fig.7 Subsurface damage at different fiber orientation angles

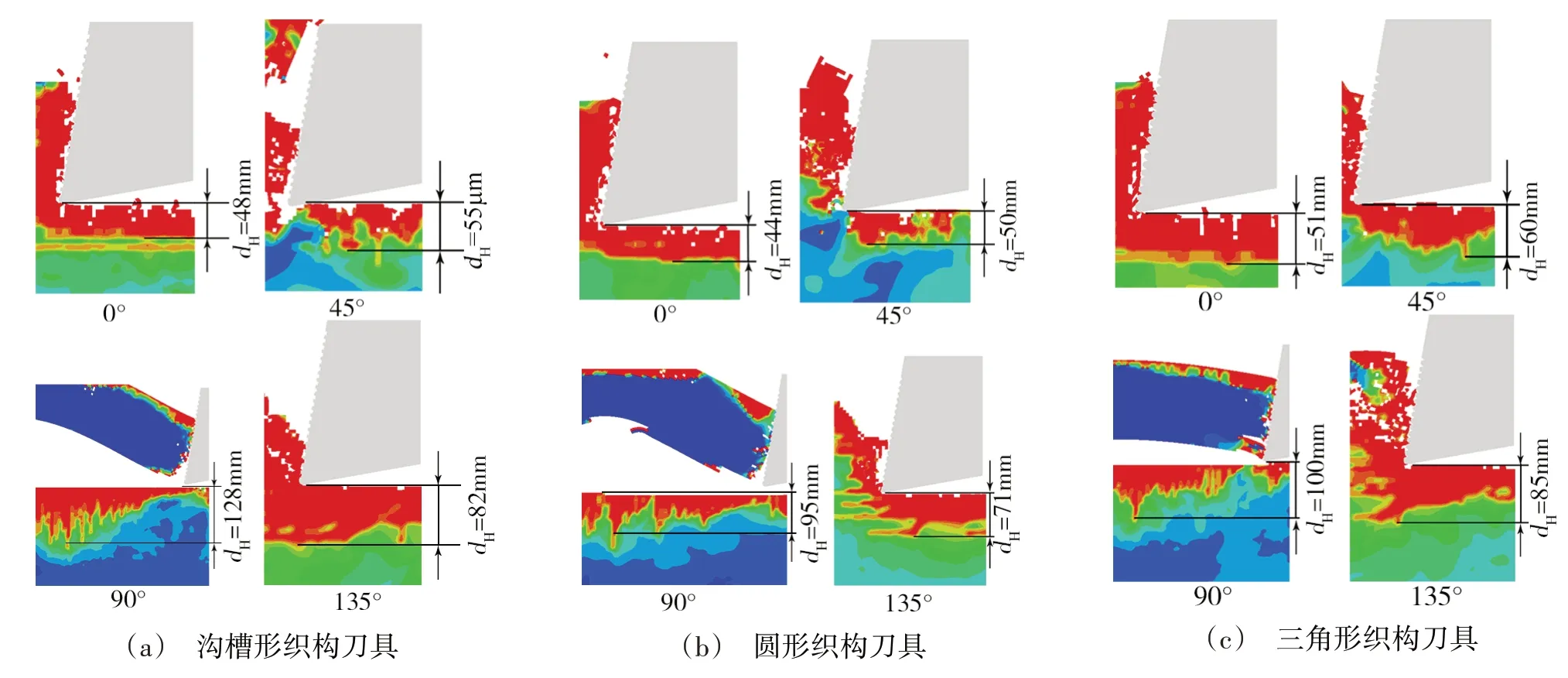

2.4 面下损伤随织构形貌变化规律

为了研究面下损伤深度随刀具织构形貌的变化规律,在相同切削参数条件下使用3种不同织构刀具对4 种纤维方向角的CFRP 进行切削并测量其面下损伤深度,如图8所示。

图8 不同织构形貌加工CFRP的面下损伤深度Fig.8 Subsurface damage in cutting CFRP with different surface micro-textured tool

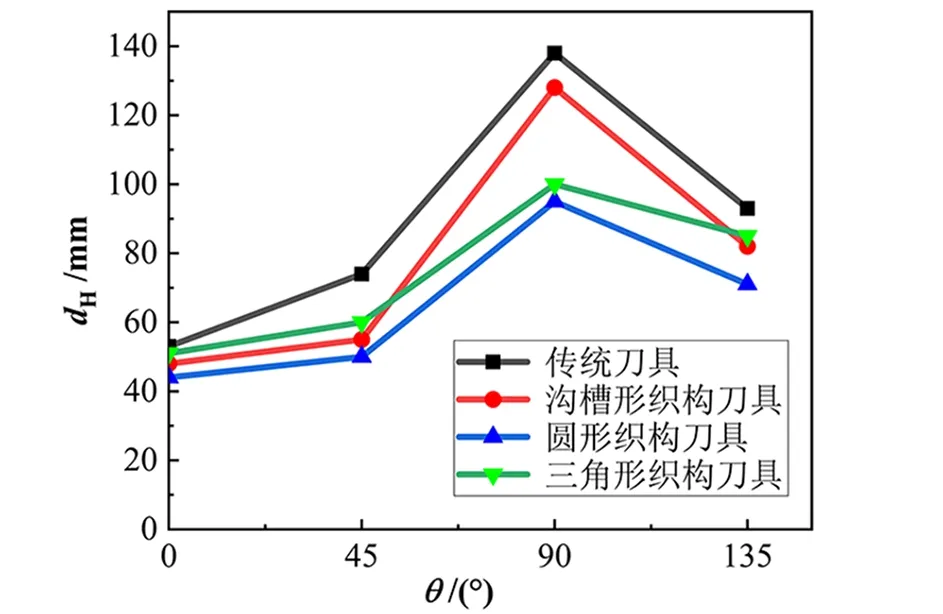

和传统无织构刀具切削结果对比结果如图9 所示。发现相同条件下3 种织构刀具加工不同纤维方向角的CFRP 时均比传统刀具加工的面下损伤深度小,并且面下损伤深度随织构形貌的变化规律与切削力变化规律基本一致,进一步验证了面下损伤深度受切削力的控制。

图9 织构形貌对CFRP面下损伤深度的影响Fig.9 Effect of texture morphology on damage depth under CFRP plane

3 结论

建立了CFRP宏观连续动态切削的面下损伤仿真模型,并通过实验验证。不同织构刀具切削CFRP时的切削力和面下损伤深度随纤维方向角变化的规律如下:

(1)切削力随纤维方向角先增大后减小,在90°时达到最大值,面下损伤深度受切削力的控制,切削力越大面下损伤深度越大;

(2)相同条件下,切削不同纤维方向角的CFRP时,与传统无织构刀具相比,织构刀具对切屑二次加工,显著降低了切削力和面下损伤深度;

(3)圆形织构刀具相对沟槽形和三角形织构刀具前刀面切削刃刀尖圆弧半径更小,对切削力和面下损伤深度的减小程度更大。