车铣复合切削加工技术及其应用研究进展

孙富建 罗长庚 蒋志贤 廖君慧 肖罡

(1 难加工材料高效精密加工湖南省重实验室,湘潭 411201)

(2 湖南科技大学机电工程学院,湘潭 411201)

(3 湖南江滨机器(集团)有限责任公司,湘潭 411100)

文摘 综述了车铣复合切削过程中的运动学原理、刀具磨损、切屑形貌、切削力和表面完整性方面的最新研究进展;阐述了车铣复合在航空零部件和轴类零件加工中的应用;展望了车铣复合切削加工的研究方向。

0 引言

随着汽车、航空航天和船舶制造业的发展,螺杆、螺旋桨、叶片、起落架等各种复杂回转体零件因具有不规则的表面形状和较大直径,使用普通数控车床或铣床很难加工这些复杂的回转体零件,并且加工效率极低。20 世纪70 年代初,车铣复合切削由欧美发达国家最先提出,随着科学技术、计算机和数控机床技术的快速发展,车铣复合切削技术得到了推广应用,成为了先进制造领域的前沿技术[1-3]。

车铣复合切削不是车削与铣削的简单结合,而是利用铣刀旋转和工件旋转的合成运动对工件进行切削加工,实现断续切削,降低工件旋转速度,减小切削温度和径向切削力,提高切削加工效率,使工件在形状精度、位置精度、表面质量等达到工艺要求的高新先进切削加工技术[4]。

目前,国内外学者围绕车铣复合切削技术的运动学原理、刀具磨损、切屑形成、切削力以及工件表面完整性等方面开展了大量的研究,但是仍有许多问题暂不明确。本文对车铣复合加工过程中的运动学原理、切削性能、表面完整性等方面进行综述,并对车铣加工技术的应用前景进行了初步讨论。

1 车铣复合切削加工的运动学原理

车铣复合切削加工运动过程较为复杂、切削参数多,这些参数与切削性能、工件表面完整性间存在密切且复杂的关系。

1.1 车铣复合切削加工的切削参数

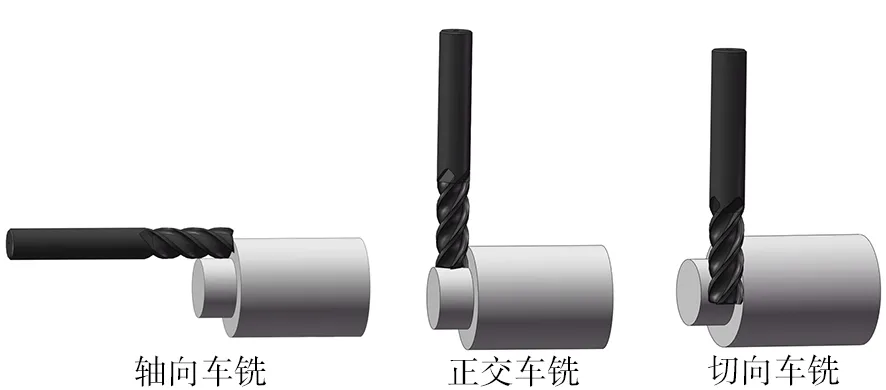

车铣复合切削将车削中的车刀换成旋转主轴,使铣刀、工件的轴心相互垂直。车铣复合切削加工依据工件与刀具的旋转轴线相对位置的不同,主要分为轴向车铣、正交车铣和切向车铣3 种加工方式(图1)。轴向车铣不仅能够用于加工外圆和内孔,还适用于加工横截面为椭圆型面、等距曲边三角形廓形、六面体的工件[5-7]。正交车铣复合可以加工外圆表面、等距联接型面[8-9]。切向车铣复合加工表面质量较高,可实现车铣代磨,用于精密、超精密加工。

图1 车铣加工的主要加工方式Fig.1 Main processing methods of turn-milling processing

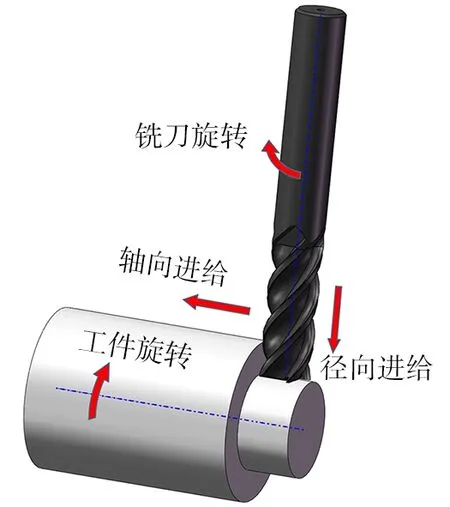

作为一种特殊的车削过程,车铣复合切削包含了4个运动:铣刀的旋转、工件的旋转、铣刀的轴向和径向进给运动(图2)。其中铣刀的旋转运动是主切削运动,决定了切削速度的大小[2]。

图2 车铣复合切削中的主要运动Fig.2 Main movements in turn-milling

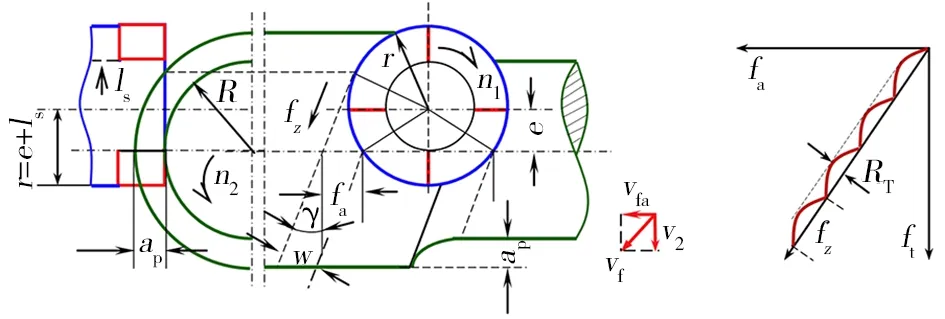

由于车铣复合切削运动复杂,车铣复合的切削参数较多(图3),包括:铣刀的旋转速度n1、切削速度vc、切削深度ap、轴向进给量fa、轴向进给速度vfa和每齿进给量fz等;此外,还有工件半径R、偏心量e、铣刀半径r、铣刀齿数Z、工件的旋转速度n2、切削宽度w等参数,可以用来求得进给速度vf、铣刀的角速度w1、工件的角速度w2[10]。

图3 正交车铣复合切削原理[10]Fig.3 Diagram of Orthogonal turn-milling principle[10]

车铣复合切削加工时铣刀的角速度、线速度要显著高于工件的,为此铣刀的线速度被认定为实际切削速度,切削速度v1表达式为:

切向进给速度可以由工件的转速和周长来表示:

车铣复合的进给速度可由铣刀的轴向进给速度和工件的切向进给速度组成:

切向进给量、轴向进给量分别为:

进而切向、轴向进给量之比可表示为:

每齿进给量为:

在正交车铣复合切削中,工件轴线、铣刀轴线间的偏心量e也影响着切削参数,尤其影响着最大轴向进给量fa。当偏心量e=0时,

当0<e<r-ls时,

当e=r-ls时,

当r-ls<e<r时,

当e=r时,

H.OTALORA-ORTEGA等[11-12]利用未切削切屑尺寸理论模型预测切削力时,首先对正交车铣复合切削的切削参数进行研究;K.R.BERENJI等[13]在研究正交车铣加工的切屑几何形状模型及表面质量时,详细分析了正交车铣复合切削的切削参数。由此可见,车铣复合切削参数关系的建立能够为正交车铣复合切削的切削力、刀具磨损、切屑形貌以及表面形成方面的研究提供理论基础。

1.2 车铣复合切削的运动模型

切削加工过程中刀尖运动轨迹的分析是工件表面形貌研究的基础,车削、铣削加工过程中,刀尖轨迹较为简单。车铣复合切削中切削参数较多,刀具轨迹与诸多切削参数有着密切且复杂的关系,不同的切削参数组合加工工件表面质量有很大差异。因此,建立车铣复合切削铣刀运动轨迹的数学模型,分析其运动学对车铣复合切削工件表面质量的研究意义重大,是车铣复合切削加工正确应用的基础[14]。

在车铣复合切削的运动模型建立过程中,一般首先以工件轴心、刀具轴心分别建立工件、刀具坐标系,然后在刀具坐标系下建立刀刃表达式,再根据坐标变换将刀刃任一点用工件坐标系来表示,最后通过运动轨迹的仿真得到车铣复合切削刀具的运动曲线,由运动曲线的包络完成对工件的切削加工。

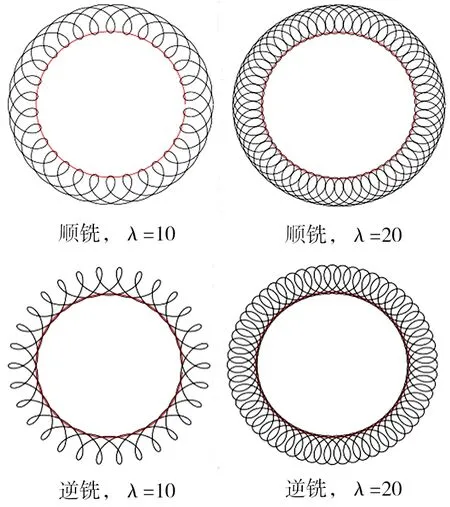

国内最早研究轴向车铣运动模型的是姜增辉等人[15],他们对轴向车铣加工进行了矢量建模,给出了刀具运动过程的矢量表达式并利用运动方程对刀具的轨迹进行了仿真(图4)。从运动方程和刀尖运动轨迹可以直观地看出,轴向车铣的加工表面形状取决于刀具与工件的转速比λ、刀具半径R、工件半径r、刀具齿数z与加工方式,在使用轴向车铣加工外圆时,使用逆铣的加工方式可以获得更为理想的已加工工件表面形状。潘恒[5]、阳刘萍[6]、石莉[7]等发现轴向车铣不仅能够用于加工外圆和内孔,还适用于加工横截面为椭圆型面、等距曲边三角形廓形、六面体的工件,他们通过运动建模及仿真对轴向车铣这几种横截面的成形过程进行了研究,证明了应用轴向车铣切削加工椭圆型面、等距曲边三角形廓形、六面体工件的可行性。研究结果还表明:要想获得理想的已加工表面,可以通过增加铣刀齿数或者增大铣刀与工件的转速比来实现。田苗苗[16]分析了轴向车铣过程中刀具坐标系下的刀刃表达式,再通过坐标变换,把刀具坐标系下的刀刃矢量方程表达式转换成工件坐标系下的刀刃矢量方程表达式,推导出了轴向车铣时刀刃的运动轨迹矢量方程。利用该模型进行轴向车铣表面微观形貌的仿真,得出的结果与实验所得结果基本趋于一致。

图4 轴向车铣外圆的运动曲线Fig.4 Motion curve of axial turn-milling outer circle

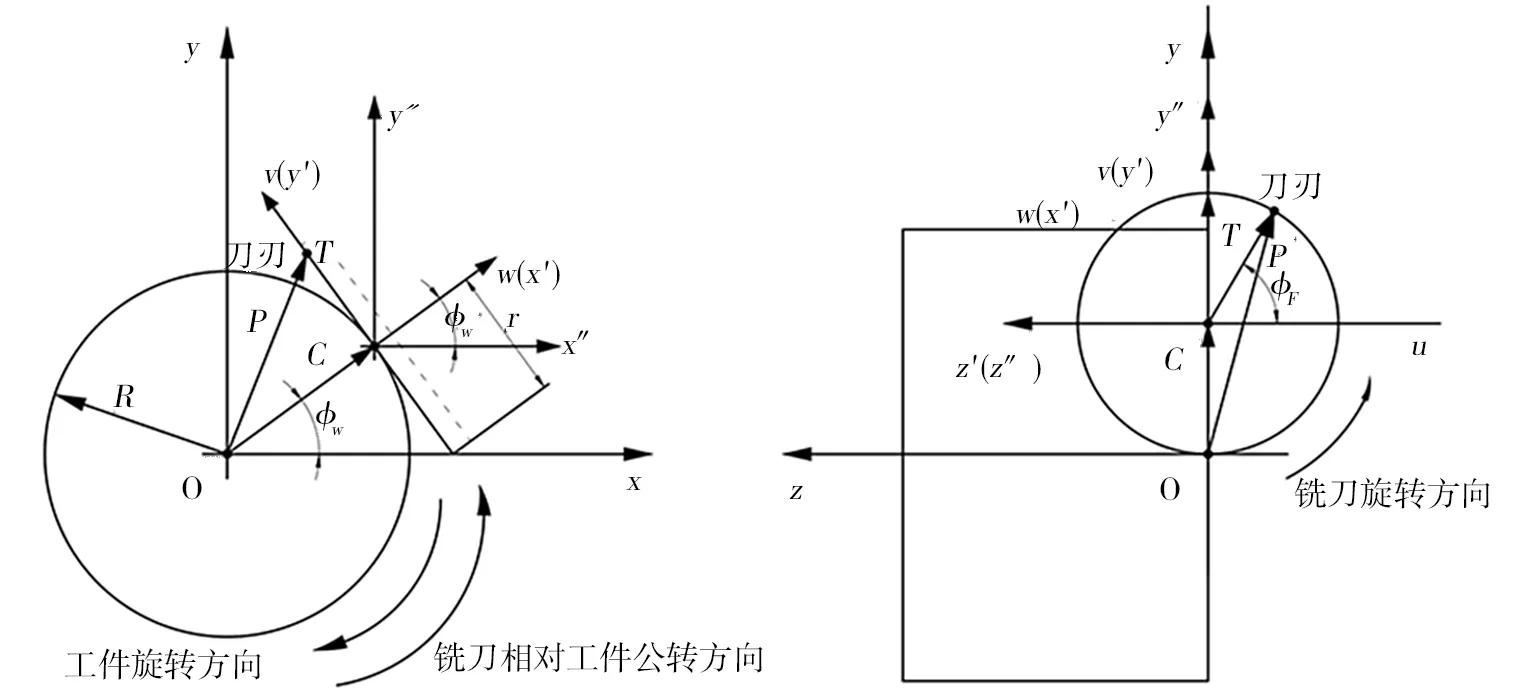

正交车铣加工的工件回转轴线与铣刀的回转轴线相互垂直,无法对内孔进行加工,但加工外圆表面时铣刀的纵向行程不受限制,因此在加工外圆表面时效率较高。贾春德等[17]对正交车铣的运动过程进行了研究与分析,建立了其在空间坐标系下的基本矢量模型(图5),得出铣刀在正交车铣加工中各刀刃运动的统一矢量表达式:

图5 正交车铣的矢量模型[17]Fig.5 Vector model of orthogonal turn-milling[17]

式中,φw为工件转角,e为偏心量,λ为铣刀与工件的转速比,i为铣刀刀齿编号,k1和k2的取值与铣刀的加工位置和加工旋向的组合有关。

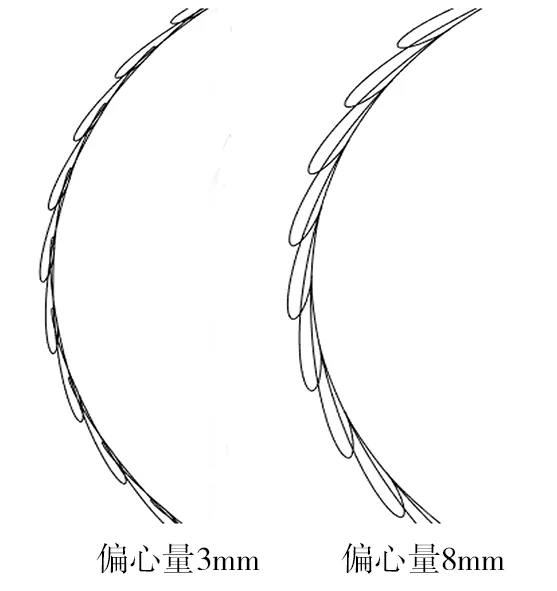

由式(13)可见,正交车铣运动受到多个参数的影响,在其他参数不变时,增加刀具齿数z或者增大刀具与工件的转速比可以获得更好的工件表面质量,与轴向车铣不同的是,正交车铣的运动轨迹还受偏心量e的影响。利用式(13)进行运动轨迹仿真,结果如图6 所示,在正交车铣轨迹的横截面投影上,随着偏心量的增加,轨迹会逐渐发散[18]。范月宁等[19]则利用该运动模型推导出了正交车铣在工件侧面形成的侧母线方程,进而对正交车铣切削加工工件表面的形状精度进行研究,发现增大偏心量和铣刀半径可以减小侧母线的峰值,有利于提高被加工工件的形状精度。李智博[20]在研究正交车铣加工大型回转体内表面时,建立了用非车铣复合切削加工机床以正交车铣的加工方式对大型回转体内表面进行加工时的刀具运动轨迹模型。他用长方体工件代替大型回转体工件,用非车铣机床操作台的“钟摆式”小角度旋转运动代替车铣加工中心主轴的360°回转运动,进而达到用非车铣复合机床模拟出车铣加工大型回转体内表面中一小段弧长的效果。最终得到的正交车铣大型回转体内表面的切削运动轨迹模型如下:

图6 偏心量对正交车铣外圆运动曲线的影响Fig.6 Influence of eccentricity on motion curve of orthogonal turn-milling outer circle

式中,c'表示刀具切削点,R为大型内回转工件的回转半径,d为长方体工件长度,α为工件的旋转角度,±号的取值由工件旋转角度α确定。利用上述数学模型进行数控编程,可以完成非车铣数控机床对正交车铣大型回转体工件的仿真模拟加工,得到正交车铣加工大型回转体内表面加工过程的刀具整体运动轨迹及工件加工成形后的整体轮廓。但该模型只是简单确定了刀具整体的切削运动轨迹,没有考虑刀刃和刀尖的运动轨迹,因此无法对工件被加工后的表面形貌和表面粗糙度等情况进行分析。

轴向车铣和正交车铣的应用较为广泛,它们分别有各自的特点和局限性。而切向车铣是车铣复合切削加工技术中出现相对较晚的一种切削加工方式,切向车铣加工过程中刀具切削刃平面与工件加工表面相切。杨大卫等[21]采用矢量方法,对切向车铣加工运动进行矢量建模,利用仿真得到铣刀的运动轨迹,分析了铣车转速比、轴向进给量、刀具螺旋角和铣刀齿数等参数对运动轨迹的影响,发现在其他参数不变时,铣刀螺旋角越大,参与切削的螺旋刃越长,切入性越好。

车铣复合的运动学原理是车铣复合切削技术的研究基础,所以车铣加工技术中的车铣复合切削运动模型的相关研究开展较早也较为成熟。然而在车铣复合切削新的形状表面前,研究车铣复合切削新形状的运动模型依然必须。

2 车铣复合切削加工的刀具磨损

在切削加工中,刀具磨损机理及刀具寿命是重要的研究内容之一,其不仅对于零部件的加工质量有着重要影响,也决定了零部件的加工效率和加工成本。目前,车铣复合加工的刀具磨损机理主要研究方法为试验法。

刘暐[22]、李勇[23]利用TiN 涂层刀具、金属陶瓷刀具进行高速轴向车铣加工高强度钢、45#钢时,TiN 涂层能够减弱切削区内的扩散、氧化等,因此涂层刀具的寿命高于金属陶瓷刀具的寿命,在使用水溶乳化液辅助冷却时,由于车铣复合断续切削时的加热、急冷反复交替会使刀具快速发生疲劳损伤,为此,干切削时的刀具寿命要高于冷却辅助切削。姜增辉等[24]利用干式高速轴向车铣TC4 钛合金内孔,硬质合金铣刀以刀尖的刃口以及后刀面磨损为主,磨损机理为粘结磨损,铣刀的顺铣刀具寿命要高于逆铣的刀具寿命。同时姜增辉等[25-27]研究了切削速度、进给量对轴向车铣TC4 钛合金刀具磨损的影响,S30T 刀具适合切削速度是100 m/min,过高的切削速度降低了刀具寿命,不适合切削钛合金,增加轴向进给量和每齿进给量都会降低刀具寿命,但是每齿进给量对刀具寿命的影响较弱。

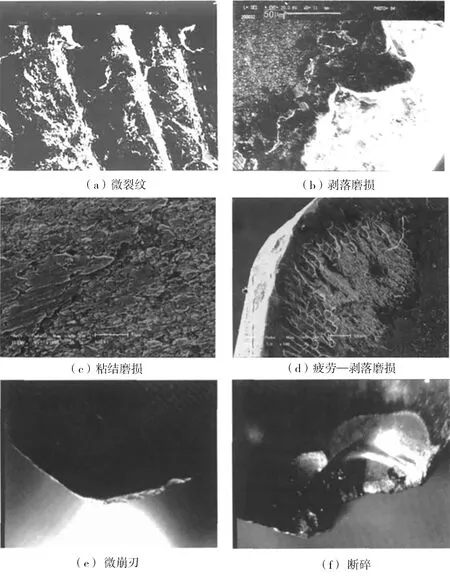

由于正交车铣复合切削在实际应用中应用广泛,其刀具的磨损机理及寿命方面的研究较多。黄树涛等[28-31]利用金属陶瓷刀具和TiN 涂层刀具干式、湿式正交车铣加工D60 钢,湿式切削时金属陶瓷刀具的磨损区出现了大量的由微裂纹分割的龟裂单元[图7(a)],金属陶瓷刀具在干式切削时具有较低的磨损率;在湿式切削时TiN涂层刀具主要的磨损机理是涂层剥落[图7(b)],涂层剥落后较高的切削温度使基体粘结相发生软化,从而加剧了硬质相的剥落。金成哲等[32-34]选用硬质合金刀具、TiN 涂层硬质合金刀具进行正交车铣铝合金和不锈钢,如图7 所示,切削铝合金时刀具磨损以粘结磨损为主,切削不锈钢时刀具磨损以微崩刃、前刀面的剥落和碎断等形式为主;在利用CE7132A 仿形正交车铣机床进行高强度钢加工时,低速范围内刀具以疲劳-剥落磨损、粘结磨损为主,高速时以扩散磨损为主。孙建业等[35]研究了正交车铣切削高强度钢,实验结果表明在切削参数中,切削速度对铣刀磨损速率的影响最大,在任意切削速度下磨料磨损、粘结磨损和疲劳-剥落磨损均存在,扩散磨损只有在较高切削速度下才会发生。石莉等[36-38]利用PVD 涂层硬质合金刀具、无涂层硬质合金刀具正交车铣加工TC4 钛合金,发现切削液对刀具寿命的影响细微,顺铣时刀具的寿命最长;刀具的前后刀面均出现粘结磨损,刀具的磨损机理以粘结磨损为主。Y.L.CAI[39]、M.E.KARA[40]等研究了在正交车铣复合加工中切削参数对铣刀磨损的影响,Y.L.CAI 发现偏心量对刀具磨损的影响最大,其次为铣刀齿数,最次为轴向进给量比;而M.E.KARA 则指出切削速度的影响最大,偏心量其次。U.KARAGUZEL等[41]利用正交车铣复合、铣削、车削加工718镍基合金,正交车铣复合加工刀具寿命是铣削加工刀具寿命的3~20 倍,是车削加工刀具寿命的40 倍,其中偏心量对刀具寿命的影响最大。T.SUN等[42]利用正交车铣加工TC21 钛合金,当任意切削参数增大,刀具寿命都会出现减小,TiAlN 涂层刀具的主要磨损机理是粘结磨损,同时刀具的粘结磨损、扩散磨损、氧化磨损等均会导致严重的刀具破损,降低刀具寿命。Y.L.CAI等[43]在正交车铣复合加工中引入了刀具切削刃的无限小单元扫掠面积来表征刀具切削刃不同位置的磨损量,在切削参数中切削深度和切削角是计算扫掠面积的主要参数,刀具切削刃不同位置扫掠面积的均衡能够平均切削刃处的磨损量,从而延长刀具寿命,刀具偏心量和单位偏心量切削长度会影响扫掠面积的均衡。

图7 正交车铣刀具的磨损Fig.7 Wear of tools for orthogonal turn-milling

切向车铣复合切削加工技术出现相对较晚,目前尚无切向车铣复合刀具磨损方面的研究。根据车铣复合切削刀具磨损的研究现状,相对湿式车铣复合切削加工,干式车铣复合加工的刀具磨损较小、寿命更长。对于钛合金、镍基合金、高温合金等高韧性难加工材料,车铣复合切削刀具磨损对工件的表面质量、加工效率等都有着重要影响,同时超声振动、激光、电脉冲等辅助方法的应用能够显著改善刀具的磨损,然而,难加工材料车铣复合加工辅助技术刀具磨损方面的研究尚鲜见。

3 车铣复合切削加工的切屑形貌

车铣复合切削加工时铣刀的圆周刃和端面刃都会参与切削,且两刃的切削深度和厚度都在不断地变化,因此,车铣切削的切屑形态是一种空间“S 形”曲线切屑。这种切屑的内表面是光滑的,外表面由于切屑内部产生局部的突变性剪切使切屑内部发生绝热剪切,会呈现锯齿状(图8),变形很大的窄带就是所谓的绝热剪切带(或热塑剪切带),绝热剪切带的宽度随着切削速度的提高而变窄[44-45]。

图8 锯齿形切屑模型[46]Fig.8 Sawtooth chip model[46]

车铣复合加工的切屑形成对切削力、切削温度、刀具磨损、工件表面质量等都有重要的影响,而车铣复合加工切削参数众多,均与切屑形成密切相关。为此国内外学者将车铣复合切削的切屑形貌及其对加工性能的影响作为一项重要的研究内容,进行了广泛、深入的研究。

姜增辉等[46-48]把车铣复合切削产生的切屑看作由铣刀回转时刀刃切入工件的空间曲面与工件上相应的被切削部分表面围合而成的一个复杂的空间实体,由此分别建立正交车铣和轴向车铣切屑仿真的数学模型,用AutoLISP 语言对车铣切屑进行建模仿真,据此分析转速比、轴向进给量及偏心量等工艺参数对车铣复合切屑形状的影响,其切屑建模侧重于无偏心切屑且建模方法较为复杂。U.KARAGUZEL等[49]在正交车铣复合切屑模型的基础上,建立了轴向车铣的接触限制和未切削切屑厚度的模型。

朱立达等[50]基于正交车铣切削理论建立了无偏心和偏心的切屑理论模型,进行了变切深、变厚度的切屑仿真,将仿真得到的结果与切削实验结果进行对比(图9),验证了切屑建模的可行性和可靠性,能够解决变切深、变厚度的切屑问题,为切削力和颤振等研究提供理论基础和参考依据,但该方法没有考虑切削层的几何形状的变化种类,难以反映切削层的几何形状变化规律。邱文旺等[51]则考虑了不同刀具形状对切削层的影响,通过对刀刃轨迹进行简化,推导了计算几种不同形状面铣刀切屑厚度的统一表达式,该方法省去了数值方法中的迭代运算,具有较高的计算效率。L.D.ZHU等[52]建立了三维切屑模型,得到了考虑侧刃、端刃的切屑厚度、宽度的表达式,并进行了有限元仿真,切屑的尺寸受各种切削参数影响,当偏心量为0 时,入口切削角几乎与端刃和侧刃同时开始,但端刃在侧刃之前从工件切出;在整个切削过程中,侧刃移动到切入区,随着偏心量的增加端刃也会移动到切入区,侧刃的切屑厚度和端刃的切屑宽度均会随着进给量的增加而增大。同时L.D.ZHU等[53]利用实验研究了切屑尺寸随着切削参数的变化情况,当进给量增加,切屑的长度和厚度均出现增大,而在轴向进给速度恒定时,当切削速度增大,切屑的长度和厚度出现减小;当铣刀的转速、工件的转速增大,切屑的变形出现增加趋势。

图9 正交车铣三维切屑几何形状与实验形状对比[50]Fig.9 Comparison of three-dimensional chip geometry and experimental shape in orthogonal turn-milling[50]

目前大多数研究人员对于车铣加工切屑的研究主要采用实验分析法和数学建模的方法。分析切屑的形态特征,探究车铣过程中切屑的成形机理,是车铣复合加工切削机理的重要组成部分。车铣复合加工切屑的理论模型可以为切削机理的研究提供理论基础。

4 车铣复合切削加工的切削力

与传统车削、铣削相比,车铣复合切削加工切削力的变化更为复杂,由于铣刀的圆周刃和端面刃在车铣复合加工切削过程中会较大程度地参与切削,因此工件的轴向、径向都会受到切削力,从而对加工精度产生较大影响。通过建立车铣复合切削加工的切削力模型,对切削力进行预测和优化,可有效提高加工精度,改善工件表面质量和刀具磨损情况等。

目前对于车铣切削加工的切削力建模方法主要有解析法、经验法和机械法。解析建模法一般以正交切削的剪切面理论或剪切变形区理论为基础,通过分析变换来得到斜刃切削以及实际三维铣削的切削力模型。该方法被证明与实际加工情况吻合较好,已被广泛应用于铣刀的切削力建模和颤振稳定性仿真的研究中。姜增辉等[54-55]对轴向车铣和无偏心正交车铣的理论切削力进行了研究,针对车铣加工变厚度、变深度切削的特点,首先把切削刃划分为圆周刃和端面刃两部分,分别以其瞬时切削面积为主要研究对象,构建了计算各自瞬时切削力的数学模型,通过该模型得出结论:在正交车铣和轴向车铣中,其瞬时切削力是一个多变量函数,受到铣车转速比、切削深度、轴向进给量、刀具齿数、刀具和工件半径等多个参数的影响;在正交车铣中切削力的最大值由铣刀的圆周刃和端面刃共同决定,而轴向车铣中切削力的最大值只由主切削刃圆周刃决定;正交车铣时铣刀的圆周刃和端面刃几乎同时切入、切出工件,圆周刃瞬时切削力在一次完整的切削过程中会发生一次突变。他们的研究为车铣加工切削力的后续研究奠定了坚实基础,但是其研究侧重于无偏心车铣加工的切削力,且理论切削力模型无法反映各切削分力的变化,计算精度偏低。

经验公式建模法是通过采用不同加工工艺参数的组合进行切削加工试验,以采集的试验数据为研究基础,建立切削力与各加工工艺参数组合之间的非线性指数函数关系模型,将切削力模型中的切削加工参数、工件材料因子、刀具几何角度等特征参数用系数和指数值来进行替换。周敏等[56]对车铣切削加工中铣刀的单齿圆周刃沿进给螺旋线展开后形成的次摆线运动轨迹进行分析,得到铣刀刀刃的轨迹方程和切削周期中切削厚度、切削宽度等计算模型,并结合切削力经验公式建立了切削力模型。F.J.M.CRICHIGNO[57]通过经验法建立了切削力模型,用于预测无偏心正交车铣的切削力大小。经验法虽然能够准确地得到切削力和切削参数之间的关系,但是实验成本较高,且不能充分反映其切削过程。

机械法结合了解析法和经验法的优势,不需进行复杂的参数确定,且可以反映切削本质。利用机械法对车铣切削力进行建模一般是将刀刃分成很多切削微元,考虑每一个切削微元上的切向力、径向力和轴向力,把刀具受到的切削力看作参与切削的各切削微元的受力之和,以此建立切削力的理论模型(图10)。

图10 正交车铣切削力模型[58]Fig.10 Orthogonal turn-milling force model[58]

朱立达等[58]、闫蓉等[59]分别在无偏心和偏心两种情况下,对铣刀圆周刃和端面刃的切削力变化规律进行建模仿真。仿真结果表明:在正交车铣中,对于无偏心和偏心这两种情况,起主导作用的都是圆周刃,偏心情况下切削力更大;存在偏心距时,圆周刃和端面刃会同时切出工件,切削力的最大值也是由二者共同决定的。W.QIU等[60]利用机械法对圆弧刀片铣刀正交车铣加工中的切削力进行建模,该模型使用刀具的几何包络线代替了切削刃的实际扫掠面,着重考虑了切削厚度对切削力的影响。U.KARAGUZEL等[61]通过对切屑的几何形状的分析,建立了切屑受力模型,该模型采用了切削力的机械建模,给出了切屑的几何函数和切削力的切向、径向和轴向分量的切削系数表达式。A.COMAK等[62]使用机械法对作用在球头铣刀上的切削力进行了建模,该模型考虑到了球头铣刀的球半径和螺旋角,但是忽略了铣刀底部产生的接触力。K.UTSUMI等[63]为了研究车铣加工中刀具姿态对切削力的影响,提出了一种主要考虑刀具和工件之间复杂接触行为的切削力仿真模型,该切削力模型建模过程使用机械法,可以预测车铣加工时刀具超前角和倾斜角的变化对切削力的影响。T.SUN等[64]分析了正交车铣时几种不同的切削层几何形状种类,针对几种不同种类的切削层几何形状进行分析建模,从而得出相应的切削力模型。其切削力模型如图11 所示,图中xt轴为刀具沿工件的轴向进给方向,zt轴为刀具的旋转轴,灰色部分为刀具侧刃参与切削形成的切削层,绿色部分为刀具底刃参与切削形成的切削层,右图中深色部分为切削微元,每个切削微元都受一个切向、径向和轴向的力,对各切削微元受到的力进行积分求和即可求得刀具所受到的总切削力。

图11 正交车铣切削层的切削力模型[64]Fig.11 Cutting force model of orthogonal turn-milling layer [64]

图12 车铣复合加工典型航空零部件Fig.12 Turn-milling machining typical aviation parts

图13 车铣复合加工轴类零件Fig.13 Turn-milling machining axis parts

上述对于车铣复合切削加工切削力的研究,主要是从工件材料的力学特性、刀具结构参数、切削参数等方面出发,考虑车铣切削加工过程中切削厚度的变化对于切削力的影响来建立切削力模型。但是车铣复合切削加工是一个动态的过程,受多种因素的影响,其中刀具磨损对于切削力也有较大影响,因此在切削力的建模过程中应考虑这一因素,对切削力预测结果进行不断完善使其更贴近于实际情况。

5 车铣复合切削加工的表面完整性

与传统的切削加工相比,优异的工件表面质量是车铣加工的一个显著特点。在车铣技术被作为一项新技术进行研究的初期,许多研究人员针对车铣加工的表面质量进行了大量研究。他们通过实验,把车铣加工的工件表面质量与传统车削、铣削以及磨削加工的工件表面质量进行了对比,相对于车削,即使使用较低的切削速度,车铣复合加工也能获得高质量的工件表面,车铣复合切削工件表面粗糙度值比车削工件表面粗糙度值低10 倍左右,而且生产效率也远高于车削加工;车铣复合切削工件表面光洁度优于常规铣削,使用合适的切削参数时表面质量可以与磨削工件表面质量相媲美,因此车铣复合切削被认为是一种可以代替传统车削、铣削和磨削的加工工艺[65-70]。

5.1 工件表面粗糙度和表面形貌

工件加工表面的粗糙度和表面形貌是表面质量最直接的体现,而利用实验获得切削参数与表面粗糙度之间的关系是科研人员的常用手段。在轴向车铣中,影响工件表面粗糙度的主要加工参数按影响程度大小依次为:工件转速、铣刀转速、切削深度,但是受机床振动和刀具磨损等因素的影响,工件表面质量变化趋势并不稳定[71]。V.SAVAS等[72-73]通过对比实验研究了切向车铣中工件转速、刀具转速、切削深度和进给率对工件表面粗糙度的影响,发现随着切削深度和进给率的增大,粗糙度也增大,在一定范围内随工件和刀具的转速的增加粗糙度值减小,而当转速超过一定限度,切削温度急剧升高会导致切屑粘结在刀具上,使加工表面粗糙度值增大,根据实验结果建立了切向车铣加工表面粗糙度预测公式:

式中,N为工件转速,n为刀具转速,f为进给率,a为切削深度。

利用遗传算法优化技术求解式(15),确定了最小表面粗糙度值的最优切削参数组合,并结合实验验证了结果的可靠性。B.KARPUSCHEWSKI[74]等主 要对切向车铣产生的表面纹理的摩擦和磨损性能进行了研究,通过实验对比了切向车铣、传统磨削以及硬车削工件表面,实验中使用合适的工艺参数组合时切向车铣的表面粗糙度可以达到磨削的标准,而且切向车铣加工的圆柱滚子轴承表面的倾斜纹理相比于磨削和硬车削产生的纹理具有更好的摩擦磨损性能。刘进彬[75]通过正交实验研究了正交车铣加工钛合金时铣刀转速、工件转速和轴向进给量对工件表面粗糙度的影响,对实验结果进行极差分析得到上述参数对粗糙度影响程度大小依次为铣刀转速>工件转速>轴向进给量,采用最优参数组合可获得的最小表面粗糙度为0.13 µm,并给出了表面粗糙度经验公式:

式中,A为铣刀转速,B为工件转速,C为轴向进给量。

E.UYSAL等[76]研究了正交车铣中所特有的参数偏心率对表面粗糙度的影响,结果表明:通过优化偏心率,工件的表面质量可进一步提高。

上述研究在利用实验研究加工参数对工件表面质量的影响规律的基础上,为工件表面的粗糙度建立了经验预测公式,以获得较优的加工参数组合,但是实验过程中会有很多不稳定因素,因此一些研究者通过建立车铣复合切削工件表面几何形貌的理论模型,以预测各个切削参数对表面形貌的影响规律。S.M.YUAN等[77]基于表面形态学算法,对轴向车铣和正交车铣进行了表面形貌的模拟仿真,得到了不同工艺参数下的2D 工件截面轮廓和三维表面形貌。通过对比仿真结果,发现对于轴向车铣而言,理论表面粗糙度随着刀具转速n、铣车转速比λ、刀具齿数z和刀具半径r的增大而减小,而在正交车铣中刀具半径r对理论表面粗糙度没有影响,仿真结果还表明使用偏心加工可以改善工件表面质量,但是没有通过实验验证模型的正确性。L.D.ZHU等[10]研究了正交车铣的运动原理,根据正交车铣的运动关系,建立了正交车铣工件表面粗糙度理论模型,然后将工件从横截面展开成矩形并进行网格划分,通过计算工件表面的相对位置高度hij,得到表面形貌的数学模型,随后利用MATLAB 软件对所得模型进行了模拟,最终通过实验验证了模型的正确性,通过对实验结果的分析定性定量地提出了正交车铣加工中一些参数的选择准则。其表面粗糙度模型的表达式为:

当铣车转速比为整数时其表面形貌模型表示如下:

当铣车转速比不是整数时其表面形貌模型为:

式中,r为刀具半径,R为工件半径,n1为刀具转速,n2为工件转速,fa为轴向进给量,ap为切削深度,z为刀具齿数,θz为工件旋转角度,N为工件旋转的圈数。

J.HOU等[78]基于对正交车铣残余高度的理论分析,建立了工件表面粗糙度预测模型,讨论了工件转速、刀具转速、工件半径和切削深度对粗糙度的影响,其理论粗糙度模型表示如下:

式中,st为工件转速,sm为刀具转速,n为刀具刃数,R为工件半径,ap为轴向切削深度。

C.DÖBBERTHIN等[79]基于现有文献中的车铣过程的数学模型,利用MATLAB 编写了新的分析方法,将现有的公式扩展到一个单一的软件工具,可用于切向车铣和正交车铣两种车铣过程,预测其表面形貌,并与实验结果进行了对比,验证了该软件工具可以很好地预测这两种车铣加工的实际表面形貌。

为了能够获得最优的工件表面质量,除了进行工艺参数对工件表面形貌、表面粗糙度的影响规律研究,对车铣复合工艺参数进行优化也是重要一环。由于车铣加工的切削参数众多,使其优化选择具有挑战性。上述文献[73]中提到的遗传算法是常用的一种优化技术,该文献中研究者利用遗传算法得到了最小表面粗糙度值的最优切削参数组合。但是车铣复合加工参数优化是一个多目标问题,大多数情况下需要对两个或者两个以上的目标进行优化。为了获得较优的工件表面质量,G.H.V.P.BABU等[80]根据多组正交车铣实验结果,建立了响应面模型,用响应曲面法找出影响表面粗糙度和刀具振动幅值的重要切削参数,采用多响应优化技术,得到了获得较小的表面粗糙度和刀具振动幅度的最佳切削参数,利用期望函数分析证明了该响应可以被接受。K.V.RAO[81]使用一种称为教与学算法(Teaching-Learning-Based Optimization Algorithm,TLBO)的先进优化算法对正交车铣的工艺参数进行优化,以获得最小的表面粗糙度和刀具振动幅度,利用人工神经网络和实验验证了该优化方法的有效性,该方法可以在实验数据较少的情况下实现工艺参数的多响应优化。M.E.KARA等[40]使用了多目标遗传算法,对正交车铣加工中包括表面粗糙度、切削力、刀具耐用度等多个数学模型作为优化目标进行求解,最终得到一组帕累托最优解,其中表面粗糙度的数学模型来自上述文献[10],运用该方法可以有效解决目标冲突的多目标优化问题。

根据目前车铣复合切削加工工件表面质量的研究,表明在车铣复合切削加工中,通过提高刀具转速n、铣车转速比λ、刀具齿数Z、刀具半径r、偏心率或减小轴向进给量fa、切削深度ap,都能使工件的表面粗糙度减小,选用合适的切削参数组合可获得更高的表面质量。此外,通过改变车铣加工的切削参数和刀具结构,可以在工件表面形成微织构,一方面,车铣加工可在已加工表面得到良好的微储油结构,提高摩擦副的摩擦磨损性能[82];另一方面,车铣加工形成的微织构可以提升工件表面的静摩擦系数,增加摩擦锁紧连接中可传递扭矩的静摩擦力[83-84]。

5.2 工件表面残余应力

工件的表面残余应力对其使用性能和寿命有着重要的影响,表面残余拉伸应力会使工件的疲劳强度降低甚至产生裂纹,而表面残余压应力可以提高工件的疲劳强度。在车铣复合加工中,刀具和工件同时进行运动,所以在加工表面产生的残余应力也是两种运动合成加工的结果。

徐骣等[85]通过单因素正交车铣加工65#钢的残余应力实验研究了切削速度和轴向进给量对于已加工表面残余应力的影响规律,结果表明:金属的热塑性变形作用是车铣加工工件表面残余应力产生及大小改变的主导因素,里层金属发生弹性恢复和切削热作用下表层金属发生的相变是次要因素。与一般的车削加工相比,车铣加工可以在更高的生产效率下使工件获得更好的表面残余应力状态。付鑫等[86]运用ABAQUS 有限元分析软件建立了微细车铣三维仿真模型,采用单一因素试验法得到不同测点深度下铣刀转速、工件转速、轴向进速度和背吃刀量4 个参数对残余应力的影响,试验结果表明:表面残余应力与铣刀转速呈负相关,与工件转速和轴向进给量呈正相关,而背吃刀量则对表面残余应力无明显影响。

M.BOOZARPOOR等[87]、E.HOSSEINI等[88]利用单因素实验法对正交车铣加工镍铬铁合金的表面残余拉伸应力进行了研究,通过改变铣刀转速、工件转速、进给速度、偏心量和切削深度观察已加工表面的残余拉伸应力变化,随着铣刀转速增加,残余拉伸应力增大,因为铣刀转速增加会使切削热增加,而热应力会促进残余拉伸应力的产生;随着工件转速的增加,残余拉伸应力减小,这主要是因为诱导应变率的影响,诱导应变率对工件表面施加了加工硬化,并提供残余压应力,导致残余拉伸应力减小;随着进给速度增加,切削力增大,而切削力增大也会导致加工硬化,提高残余压应力,使残余拉伸应力减小;随着偏心量的增加,刀具和工件的啮合减小,从而减小切削力,使残余拉伸应力增大;随着切削深度的增加,切削力增大,残余拉伸应力减小。选择铣刀转速1 200 r/mm、工件转速100 r/mm、进给量15 mm/r、偏心量0.2 mm、切削深度0.6 mm 时可以获得最小表面拉伸残余应力。B.CLAUß等[89]对车铣加工颗粒增强铝基复合材料的表面性能进行了研究,他研究了不同刀具后角、切削速度和进给量对残余压应力的影响,发现当刀具后角为1°时,表面残余压应力随着切削速度和进给量的增加而减小;而刀具后角为5°时,随着切削速度增加,表面残余压应力没有明显变化。当刀具后角为1°、切削速度为200 m/min 时可以获得最大的表面残余压应力。

目前,关于残余应力的产生机理,从理论上定量分析还存在困难,现有的研究是通过试验分析车铣加工过程中产生的切削力、切削热、加工硬化以及热塑性变形来对残余应力的变化作出定性分析,从而为加工参数的选择提供指导。

6 车铣复合切削加工的实际应用

车铣复合作为较新的加工工艺,在研究者们对其运动学原理、切削性能以及表面完整性进行了大量研究的基础上,现主要应用于具有特殊结构特性的航空零部件和轴类零件的加工。

6.1 车铣复合加工在航空零部件中的应用

航空零部件具有承受载荷大、结构复杂、精度要求高等特点,一般由难加工材料制成,如起落架、机匣、发动机叶片等零部件,采用传统加工方式很难满足此类零件的技术要求,而车铣加工技术的出现在一定程度上可以满足此类零件的加工需求。华中科技大学团队针对起落架车铣加工的加工稳定性、加工工艺规划和表面形貌随各工艺参数的变化规律进行了研究,为面向起落架车铣加工的稳定性预测、加工工艺及编程效率、表面形貌等方面进行了一系列的优化,取得了较为满意的成果[90-92]。航空发动机机匣是典型的薄壁回转体零件,其形状结构复杂,整体薄壁且材料切除率很高,赵明等[93]通过实验对比分析,验证了车铣复合技术有利于提高机匣的加工效率,节省工装夹具,降低加工成本,避免加工中机匣变形带来的二次装夹找正误差;李滨等[94]根据车铣加工高速、高效、高质量的加工特点,利用Siemens NX 软件进行数控程序编程仿真,为航空发动机铝镁合金机匣零件设计了加工工艺流程,该工艺方案相比于原有的工艺流程缩短了加工周期,降低了加工成本,一定程度上解决了铝镁合金机匣制造困难的问题;俸跃伟等[95]把偏心车铣技术应用于机匣的加工中,通过采用刀具偏置的方式避免了铣刀旋转中心的零转速点与零件相接触,有效改善了零件加工质量并提高了加工效率。航空发动机叶片是航空核心部件,叶片的设计制造水平在很大程度上直接影响航空发动机的性能,宁晋生[96]研究了车铣复合加工钛合金叶片时由再生效应引起的切削颤振,通过分析比对,发现当有颤振发生时表面粗糙度会达到稳定表面的4倍以上;分析了使用不同加工参数对钛合金叶片表面质量的影响,提出了车铣复合加工叶片时应采用多齿数、大刀径、高转速、小进给的加工策略。王晓邦等[97]针对薄壁叶片在高速车铣加工中受到的切削力建立了柔性切削力模型,然后利用相对传递函数建立了高速车铣加工叶片系统的颤振稳定性模型,为如何避免颤振的发生提供了参考;J.NING等[98]在CAM 环境下完成了航空发动机叶片的数控加工程序的优化,优化后的工艺可以提高实际切削效率和铣刀的稳定性及精度,通过建立表面轮廓的数学模型,定量分析了加工参数对叶片表面形貌的影响。

现阶段,车铣加工已经在许多航空零部件的加工中得到了应用,除了上述几种较为典型的航空零部件,还包括转动梁、涡轮轴、整体叶轮和各种接头等零部件[99-102]。

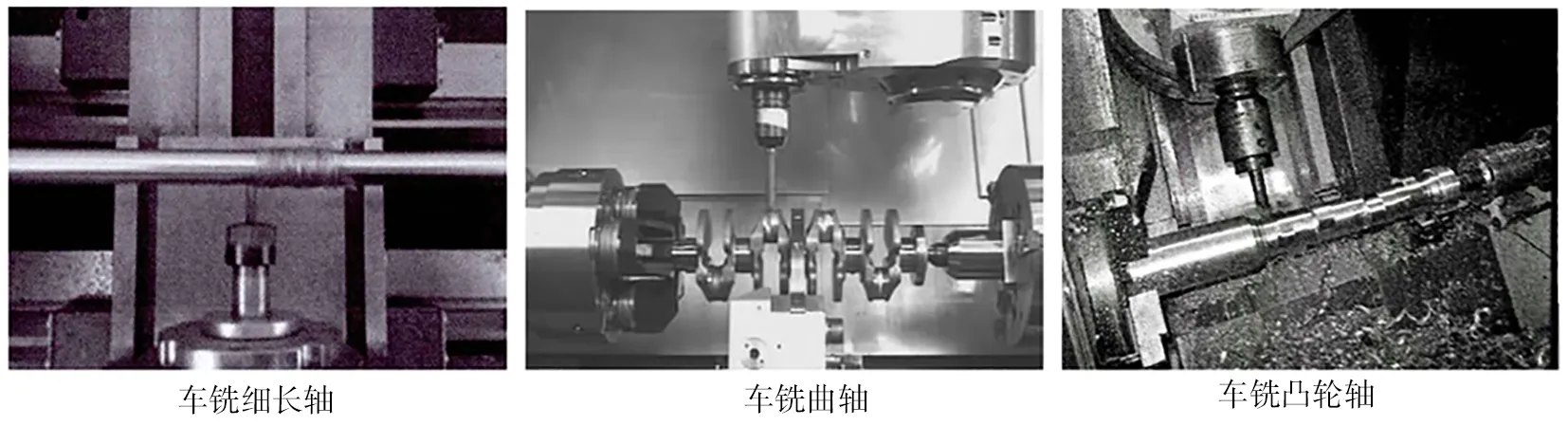

6.2 车铣复合加工在轴类零件中的应用

发动机曲轴和凸轮轴都是结构形状复杂的回转体,在传统加工方式中需要多次装夹,生产效率低,而使用车铣复合加工可以做到“一次装夹,完全加工”,能提高生产率,获得显著效益。同时,由于车铣复合能够降低工件的旋转速度,减小径向切削力,能够对弱刚度零件进行精密加工,车铣复合还被用于加工细长轴类零件[103]。

刘虎[104]、谷丰[105]分别完成了曲轴和凸轮轴基于车铣复合加工中心的加工工艺设计,根据其加工特征和加工精度要求选取了适宜的加工方法、加工刀具和工艺参数,并利用NC 加工编程仿真软件完成了曲轴和凸轮轴的车铣加工程序设计,为实际生产中异性轴类零件的车铣加工工艺设计提供了一定参考。王海龙等[106]利用引进的GAMMA2000 车铣复合加工中心完成了单缸机曲轴、四缸机曲 轴、V6 曲轴、V8曲轴及V12曲轴等多种类型曲轴的试制开发。

细长轴通常指长径比大于25的轴类零件。由于细长轴的刚度较低,在切削过程中易受切削力、切削热、振动等因素的影响,加工后很难获得满意的表面粗糙度和几何精度,所以细长轴类零件一直被认为是机加工领域的难加工工件。祝孟琪等[107]根据正交车铣特点把普通车床改造成为车铣复合专用机床,利用该机床进行车铣加工得到了表面粗糙度值为Ra0.458 µm,尺寸精度优于0.015 mm 的9×300 mm的不锈钢细长轴;仵珍稷等[108]研究了不同装夹方式对车铣加工细长轴时产生的鼓形误差的影响情况,发现使用跟刀架时产生的误差远优于使用顶尖以及中心架作为辅助支撑时的质量,参考了加工手册,选用合适的车铣加工刀具与切削用量用于车铣加工高强度钢细长轴时,对比车削,车铣加工时间减少了23.98%,金属去除率提高了31%。

7 车铣加工技术研究发展趋势

国内外学者对车铣加工技术所涉及的运动学原理、刀具磨损、切屑形貌、切削力和表面完整性等方面进行了大量研究,目前这几个方面研究的发展趋势可以归结如下。

(1)对于运动学原理的研究,目前的研究主要在于建立车铣运动的矢量模型,得到描述刀具运动的矢量表达式,但是只是针对普通车铣中刀刃上某一点相对于工件的运动规律,没有考虑刀刃实际参与切削的长度、和刀刃的螺旋角以及其他几何角度对切削的影响。因此应综合考虑加工过程中刀刃参与切削的实际情况,探究更贴近于实际的运动学原理。

(2)对于刀具磨损的研究,目前的研究主要集中于通过单因素或者正交实验探究不同切削条件及切削用量对于刀具耐用度的影响和刀具磨损机理,但很少有利用辅助方法改善刀具磨损的研究。因此应研究利用各种辅助方法,如:超声振动、激光、电脉冲等辅助方法改善刀具磨损。

(3)对于切屑形貌的研究,目前的研究主要集中于采用实验分析法和数学建模法对车铣加工过程中切屑的成形机理进行定性分析。未来的研究方向包括不同涂层和刀具、工件材料对车铣切屑形貌的影响,以及车铣切屑形貌与切削力、颤振稳定性和加工表面质量之间的定量关系的确定。

(4)对于切削力的研究,目前主要考虑车铣切削加工过程中切削厚度的变化对切削力的影响建立切削力模型,但是未考虑刀具磨损对切削力带来的影响。因此应在切削力的建模过程中考虑刀具磨损,使得切削力预测结果更贴近于实际情况。

(5)目前,表面完整性的研究主要集中于已加工表面的表面粗糙度、表面形貌和表面残余应力等方面,而对已加工表面的加工硬化鲜有研究。因此车铣切削加工已加工表面加工硬化的研究有待开展。

8 结语

随着制造业的快速发展,车铣复合加工技术因具有加工效率高和加工精度高的优点一直受到研究人员的青睐。由于车铣复合加工具有加工工序集中、加工精度高、易于实现高速切削和间断切削等优点,目前广泛应用于航空零件和难加工材料的加工。为了满足现在与未来的需求,高精密车铣复合加工机床和新型车铣切削铣刀的研制应被予以重视,同时加强车铣加工中切削力研究与计算机仿真技术的结合和对加工过程的实时监控的方法研究。随着车铣复合机床、车铣刀具、计算机仿真和实时监控等技术的发展,车铣技术的发展前景将越来越广阔。