某型飞机液压泵磨损故障分析

文/李永彬 程巧怡(国营芜湖机械厂)

一、引言

液压泵作为飞机的动力源,为飞机提供高压液压油,使飞机按照预定飞行姿态和轨迹对各执行机构进行驱动和控制,在飞机起飞、飞行操纵、着陆过程中起着十分重要的作用[1]。

液压泵的故障模式多为空化现象、内部异常磨损。张鹤然[2]以某型航空燃油柱塞泵为研究对象,介绍了燃油柱塞泵工作原理和特性,详细分析了空化现象的产生机制及影响空化发生的因素,提出优化配流盘阻尼槽结构达到抑制空化现象的改进措施,并获得了试验验证。张一夫[3]针对某小型飞机液压泵失效故障进行分析,找出电机碳刷过度磨损的原因,认为是由于液压油的异常浸入而加速了碳刷的磨损,根据故障结论提出了维护建议。左子璋[4]根据AIR1922A 中对应转速和排量的柱塞式液压泵临界入口压力的要求,结合某型机主液压泵工作原理和实际安装位置以及外场故障现象,对在航线运营中发生的主液压泵典型故障进行了分析与诊断。本文对某型飞机液压泵磨损故障进行了分析,提出了有效的改进措施。

二、概述

液压系统在飞机中广泛应用,其工作特点可以概括为动作速度快、压力和温度高[5]。液压系统主要由油箱、液压泵、应急电动泵、蓄压器以及各功能执行系统构成。某型飞机液压主要完成起落架收放、主起落架机轮刹车、襟翼收放、前轮转弯等工作,这些动作均由液压泵提供液压能源,液压泵是飞机液压系统的核心能源装置[4]。

某型飞机在进行地面试车时,出现平尾抖动现象,发现飞机第Ⅱ液压系统压力从28 MPa 降到22 MPa,随后系统压力在22 MPa 到26 MPa 范围内波动,最终压力保持在22 MPa 波动,此时壳体回油滤压差信号器安全帽跳起。在飞机系统接油口处接油进行实验室检查,外观目视发现油液为鲜红色,经实验室检查后,油液实验室检查等级为GJB 420B-10 级[6];随后分解壳体回油滤,其滤芯为工艺滤芯,发现滤杯油液呈灰黑色,用白色绸布过滤油液,有少量均匀细小的金属屑,初步分析判断为由液压泵磨损导致的飞机第Ⅱ液压系统压力变化异常。

三、原因分析

1.五件产品分解情况

为进一步分析飞机第Ⅱ液压系统压力变化异常的原因,对液压泵、高压油滤、低压油滤、液压油箱、散热器等5 项产品进行分解检查,相关检查与分析情况如下。

(1)液压泵分解情况:故障液压泵总使用时间为随发动机时间,即1241 小时35 分(约4 年零5 个月);分解前检查液压泵外部保险完整,取出尾部花键轴测转动力矩为8 N·m,有卡涩情况,不满足工艺转动灵活要求;分解进油口、出油口和回油口堵盖,倒出液压泵内腔液压油,进油口液压油和出油口油液有少许金属悬浮物。从壳体组件上将斜盘安装座组件取出,检查转子端面和分油盘表面无异常脱落、磨损,密封带位置无异常磨损缺口,滚柱轴承滚柱无异常剥落,轴承无异常磨损,安全活门处的卡圈未断裂、脱落,内部保险完整,支柱等内部零件无异常磨损、剥落。检查转子组件旋转有卡涩,柱塞组件在转子组件孔中往复运动有卡涩感。拆下轴承、转子组件,检查发现转子内孔都有划伤。测量斜盘处柱塞滑靴活动间隙0.56~0.74 mm,尺寸异常。拆去止动垫片保险,将柱塞从斜盘组件上分解下检查柱塞滑靴端面有异物辊压痕迹,其中三个滑靴面有不同程度损伤。发现夹紧垫圈和分离片异常磨损,分离片外圈已被磨去呈圆环。检查石墨环组件完整无损伤、崩角。从分解现象来看,本次故障分离片与夹紧垫圈处磨损较大,产生大量金属屑和高温,导致内腔油液碳化发黑。造成液压泵磨损的原因需要确定。

(2)高压油滤分解情况:从外观进行检查无异常,安全活门的氟塑料密封面状态完好,倒出进口、出口油液,油液含有少许杂质。滤杯有少许金属杂质,有黑色颗粒物质残存,滤芯有部分压痕、断丝。

(3)低压油滤分解情况:对外观进行检查无异常,安全活门的氟塑料密封面状态完好;倒出进口、出口油液,油液含有少许杂质;滤杯有少许金属杂质,滤芯有部分压痕、断丝。

(4)液压油箱分解情况:产品实物与履历信息一致,保险及外观检查无异常;对液压油箱进行分解,倒出内部油液,未见大量金属屑。液压油箱内部正常。

(5)散热器分解情况:产品实物与履历信息一致,保险及外观检查无异常;倒出散热器内油液,有少量金属悬浮,未见大量金属屑。

综上,从分解情况来看,液压泵的夹紧垫圈与分离片磨损,产生细小金属屑,造成壳体回油滤流阻过大,指示器跳出。液压油箱内部、系统高低压油滤内部油液及污染物较少,与液压泵壳体回油滤不同,间接说明了液压泵回油过滤器未完全失去功能,没有造成下一级产品的较大污染。

2.液压泵磨损故障分析

根据故障液压泵的分解情况,并结合故障树分析,如图1 所示,首先对液压泵内主要杂质进行成分确认,接着就斜盘处柱塞滑靴活动间隙尺寸异常问题检查滑靴端面的压伤情况,最后就夹紧垫圈和分离片异常磨损的问题对其磨损表面进行检测与分析。

图1 故障树分析

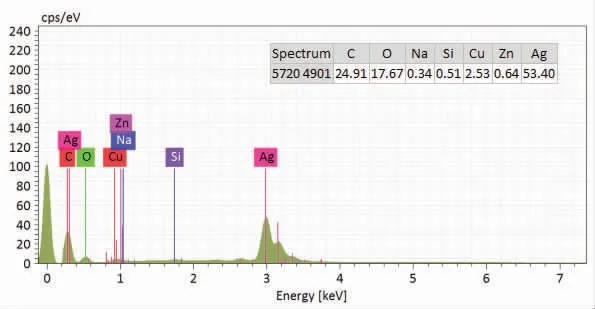

(1)液压泵内主要大块金属杂质的金属成分确认:将液压泵内主要大块金属杂质大都存在于主轴上、主轴端面以及油泵内部。主轴上的金属屑以铁质金属为主,未发现异常金属成分,但含碳量偏高,如图2 所示;主轴端面的金属泥以铁质金属为主,未发现异常金属成分,但含碳量偏高,如图3 所示;油泵内部小颗粒杂质以铜质金属为主,未发现异常金属成分,但含碳量偏高,如图4 所示。

图2 主轴上金属屑成分

图3 主端面金属泥成分

图4 油泵内小颗粒杂质成分

(2)滑靴端面压伤检查:在景深划伤仪电镜下观察滑靴压伤处缺口,缺口有凹坑,为明显的异物犁铧、辊压痕迹,边缘处存在挤压毛刺。

(3)夹紧垫圈磨损检查:夹紧垫圈2/3 圈有磨损,在壳体内对应的区域为吸油区。将夹紧垫圈损伤部位放大进行检测,发现夹紧垫圈扩散焊铜层有蓝色丝状镶嵌物,可以确定蓝色丝状物为异物。对夹紧垫圈表面进行电镜检查,发现磨损表面有多处夹杂物,为不规则丝状异物,有的已嵌入铜层。

对丝状异物材料成分进行分析,若材料为金属物,在电镜下呈灰暗色,非金属呈亮色。图5、图6 展示了夹紧垫圈上异物的成分分析图,该丝状异物为亮色,材料成分以C、O 为主,可以确定为其他外来异物。

图5 夹紧垫圈镶嵌异物1 金属成分分析图

图6 夹紧垫圈镶嵌异物2 金属成分分析图

(4)转子孔磨损检查:图7 展示了滑靴与转子孔照片磨损情况,分别为9 个柱塞孔不同程度的磨损,其中3#、7#、8#孔磨损已穿透到底部。

图7 滑靴与转子孔照片磨损情况示意图

3.液压泵修理情况核实及运转情况分析

从装配角度来看,影响夹紧垫圈与分离片磨损的关键尺寸、数据有:夹紧垫圈与分离片的平面度、配合间隙、螺钉处拧紧力矩,但这些参数在修理记录中均满足要求。且修理过程中在试验台上试验时间约为6 h,根据磨合试验后二分检查看,斜盘组件部分正常,无磨损,而装机试车约1 h 出现故障,说明该现象异常。

而修理导致故障的可能性有两个方面:其一是产品内部间隙调整不当,安装不到位,导致运转时不平稳,局部受力大,快速磨损,但是结合油泵修理过程,尤其是磨合分解检查、重新装配性能试验及油液污染度检测,并结合修理记录返查、实物分解检查,该原因的可能性极低;其二是产品在修理过程中,零部件有毛刺或掉块,修理过程中污染度控制不当导致运转时摩擦副进入异物,破坏润滑,导致磨损失效。在产品完成性能检测后分解接头导管并安装堵盖时虽然存在污染的可能性,但该过程时间短,动作简单,可能性较低。

该架飞机开车不到1 h,出现严重的磨损,并且磨损颗粒极细。按液压泵分解检查情况,磨损只集中在斜盘组件运动部位,明显异常位置为滑靴头部。根据液压泵内部机械运转和流体运动的情况,结合故障现象可以确定在吸油区柱塞滑靴给分离片的压力过大,或分离片和夹紧垫圈间存在异物,会导致结合部位油膜被破坏,出现非正常的工作磨损。

若是由于分离片和夹紧垫圈间存在异物而造成的磨损现象,则异物进入油路的途径为:异物在吸油区被吸入,经过转子孔、滑靴导油槽等,最后进入夹紧垫圈磨损分离片。异物在滑靴端面受滑靴旋转(离心力)和油膜挤压(推力)向滑靴外周圆移动。由于滑靴所在圆周角速度和夹紧垫圈与分离片接触面的角速度相同,但夹紧垫圈与分离片接触面的线速度比滑靴所在圆周线速度大,根据伯努利方程[7],滑靴处压力大于接触面处压力,异物被吸入夹紧垫圈与分离片接触面中,造成异物磨损。

若是由于柱塞滑靴给分离片的压力过大而造成的磨损现象,则其可能原因为:油泵进口压力低,吸油负压大;异物进入柱塞和转子、柱塞球头和滑靴、滑靴和底板之间,出现偏磨;油液含气量偏大。上述可能导致油泵柱塞吸、压油时运动受力不平稳,运动副卡滞,有偏斜或脉动,在由底板支撑滑靴向分离片支撑滑靴,作用力进行换向时变化剧烈,不能平滑过渡,油膜被破坏,从而出现非正常的工作磨损。

三、分析与讨论

从五件产品的分解情况可以发现,液压泵的夹紧垫圈与分离片磨损,产生细小金属屑,造成壳体回油滤流阻过大,指示器跳出。液压油箱内部、系统高低压油滤内部油液及污染物较少,与液压泵壳体回油滤不同,间接说明了液压泵回油过滤器未完全失去功能,没有造成下一级产品的较大污染。

针对杂质成分、压伤端面、磨损表面的能谱分析并结合故障树分析,从装配角度来看,影响夹紧垫圈与分离片磨损的关键尺寸、数据等这些参数在修理记录中均满足要求。修理过程中在试验台上的试验时间约为6 h,磨合试验后进行二分检查,结果显示斜盘组件部分正常、无磨损现象。而装机试车约1 h 出现故障,说明该现象异常。按液压泵分解检查情况,磨损只集中在斜盘组件运动部位,明显异常位置为滑靴头部。根据液压泵内部机械运转和流体运动的情况,结合故障现象可以确定在吸油区柱塞滑靴给分离片的压力过大,或分离片和夹紧垫圈间存在异物,会导致结合部位油膜被破坏,出现非正常的工作磨损。

四、结论及改进措施

油泵在磨合试验后经分解检查合格,重新恢复装配并性能复测合格,在修理过程中油泵运转时间约为6 h,经过在线油液污染度检测合格后交付。故障泵装机后短时间内快速失效,同时结合分解检查的情况,以及对高压油滤滤杯发现的黑色颗粒及其他磨损物成分进行分析,外来异物磨损液压泵的可能性极大。从油泵修理过程加强油液污染控制,建议内、外场加强系统油液污染相关控制,做好地面加油时油车、加油接头清洗等工作。对修理工卡中产品的间隙记录由原来的9 个范围值改成81 个点实测记录。关注液压系统油液污染度,定期检查三型油滤滤芯并定时清洗。内场使用的工艺滤芯应严格检查滤芯质量,做好清洗工作。注意液压系统油液含气量,需要经常放气,避免因气塞造成摩擦副干磨损。注意检查油箱增压压力,防止压力过低导致液压泵磨损。