复合点阵结构强爆炸冲击载荷下的损伤机理与动态响应特性*

时圣波,王韧之,唐佳宾,甘云丹,袁建飞,陈 勇

(1.西北工业大学航天学院陕西省空天飞行器设计重点实验室,陕西 西安 710072;2.北京宇航系统工程研究所,北京 100076;3.西安近代化学研究所,陕西 西安 710065;4.重庆理工大学车辆工程学院,重庆 400054)

新一代舰船、战机、军车等装备系统在服役过程中通常会遭受强爆炸冲击载荷[1-3]。轻质点阵夹芯结构具有高结构效率、高强度、多功能、设计性强的优点,且具有良好的抗冲击吸能特性,是新一代装备系统的理想承载结构方案[4-6]。强爆炸冲击载荷下点阵夹芯结构会发生复杂的渐进失效过程[7-8],阐明在爆炸冲击载荷作用下点阵夹芯结构的损伤演化规律和动态响应特性,可为装备承载/防护结构设计、安全性评价提供必要的理论基础和科学依据,具有十分重要的意义。

根据芯子构型的不同,点阵夹芯结构通常包括金字塔型、四面体型和 Kagome 型等[9]。近年来,国内外学者针对爆炸冲击载荷下点阵夹芯结构的吸能特性已开展了系统深入的研究工作,研究表明,与传统结构相比,点阵夹芯结构的抗爆吸能特性优异、结构效率高,且充分利用芯层的空隙可开展储能、吸声、降噪、热控等多种功能设计[4-6]。Evans 等[10]、Li 等[11]系统地研究了随机芯层夹芯结构(如金属泡沫夹芯结构等)与周期芯层夹芯结构(如点阵夹芯结构)的吸能、减振特性,认为通过合理设计和优化,周期芯层夹芯结构可实现力学性能和其他性能的最大化,具有良好的应用潜力。Qi 等[12]、王涛等[13]利用爆炸冲击实验详细研究了泡沫铝夹芯结构的变形破坏过程,总结了泡沫铝夹芯结构各部件的失效模式,构建了爆炸冲量与夹芯结构最大变形量之间的关系。Yungwirth 等[14]、Wadley 等[15]研究了多层金字塔点阵夹芯结构在水中爆炸冲击载荷作用下的动态响应规律,与同等密度的实体板相比,多层金字塔点阵夹芯结构的透射冲击波强度降低了28%。Dharmasena 等[16]研究了球形沙子爆炸冲击载荷下金字塔点阵夹芯结构的动态结构响应,相同载荷下金字塔点阵结构背面板的最大变形量明显小于相同质量的实体板,进一步证实了点阵夹芯结构的良好抗爆吸能能力。亓昌等[17]研究了芯子密度、排布方式、结构参数等对金字塔点阵夹芯结构抗爆、抗侵彻性能的影响规律,确定了结构吸能特性的关键影响参数。

点阵夹芯结构在爆炸冲击载荷下的毁伤特性与载荷工况、结构参数、材料参数等多种物理参数密切相关,涉及微细观材料损伤、宏观结构失效等多尺度特征,构建点阵夹芯结构的毁伤数据库,准确地描述结构的易损特性,可以为国防工业中的防护设计与毁伤评估提供有益参考。国内外学者针对承载结构毁伤效应评估方法及毁伤函数构建方法开展了深入的研究。彭航[18]研究了典型建筑物爆炸载荷作用下的整体毁伤效应,引入跨中损伤范围比例系数、残余挠度两个无量纲参数,用于表征结构的破坏程度,拟合获得了载荷条件、材料参数相关的建筑物结构毁伤程度工程计算公式。冯晓伟等[19]、Han 等[20]详细地研究了爆炸冲击作用下飞机机翼结构的毁伤效应评估方法,确定了机翼结构发生失效时的超压、作用时间,建立了基于冲击波超压、冲量的机翼结构临界失效准则。胡榕等[21]研究了机场跑道在内爆载荷作用下的毁伤效应,利用爆炸实验分析了弹坑形态及裂纹破坏特征,采用弹坑半径、环向裂纹半径、最大爆腔半径、弹坑深度等关键破坏特征参量,定量地描述了跑道内爆毁伤场形态,建立了不同等级跑道下装药量、装药埋深相关的毁伤函数。

复合材料化是实现装备结构轻量化的重要手段,也是新一代装备结构的发展趋势。为了进一步提高点阵夹芯结构的比刚度和比强度,通常采用复合材料面板作为点阵夹芯结构的上、下面板,芯层仍采用金属材料,从而组成复合材料/金属混杂点阵夹芯结构。复合点阵夹芯结构在满足高承载、抗冲击性能的前提下,具有更高的结构效率,因此,可满足新一代装备的承载、防护需求。在爆炸冲击载荷作用下,复合点阵夹芯结构的失效模式呈现出多样性特点,包括欧拉屈曲、面板塌陷、起皱、分层、面芯脱粘以及芯层杆件屈曲、断裂、压溃等多种可能的失效模式[22-24]。复合点阵夹芯结构在空间上有材料与结构双重多尺度特征,爆炸冲击载荷作用又增加了时间多尺度特征。点阵夹芯结构爆炸冲击载荷下的损伤机理尚不十分清楚,失效模型、毁伤函数等方面的理论与数值方法研究尚不完善。

本文中,以碳纤维增强复合材料面板和金属芯层组成的复合金字塔型点阵夹芯结构为研究对象,开展爆炸冲击实验,揭示复合点阵夹芯结构在强爆炸冲击载荷下的损伤演化规律;基于复合材料三维渐进损伤准则和金属材料Johnson-Cook 失效判据,建立复合点阵夹芯结构的爆炸冲击响应模型,分析典型爆炸载荷下复合点阵结构的吸能特性、损伤机理及失效模式,给出复合点阵夹芯结构的毁伤函数;研究结果以期为装备关键部件轻量化/抗爆设计提供参考。

1 复合点阵夹芯结构设计与制备

复合材料具有高比刚度和比强度的特点,能够在满足承载、吸能要求的前提下减轻结构质量;金属点阵芯子具有高强度、高承载特性,能够抵抗面板传递进来的冲击波载荷,且可通过塑性变形等方式吸收掉部分冲击能量;金字塔型点阵芯子兼具承载和其他多功能设计,制造工艺相对简单,是目前应用较为广泛的一种芯子构型。本文中,选用碳纤维增强环氧复合材料作为面板母材料,选用铝合金作为金字塔型芯子母材料,开展金字塔型复合点阵夹芯结构设计。碳/环氧复合材料预浸料是由上海力硕复合材料科技有限公司提供,单层厚度为0.1 mm。

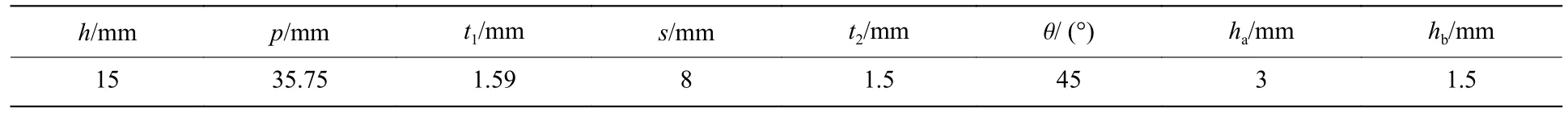

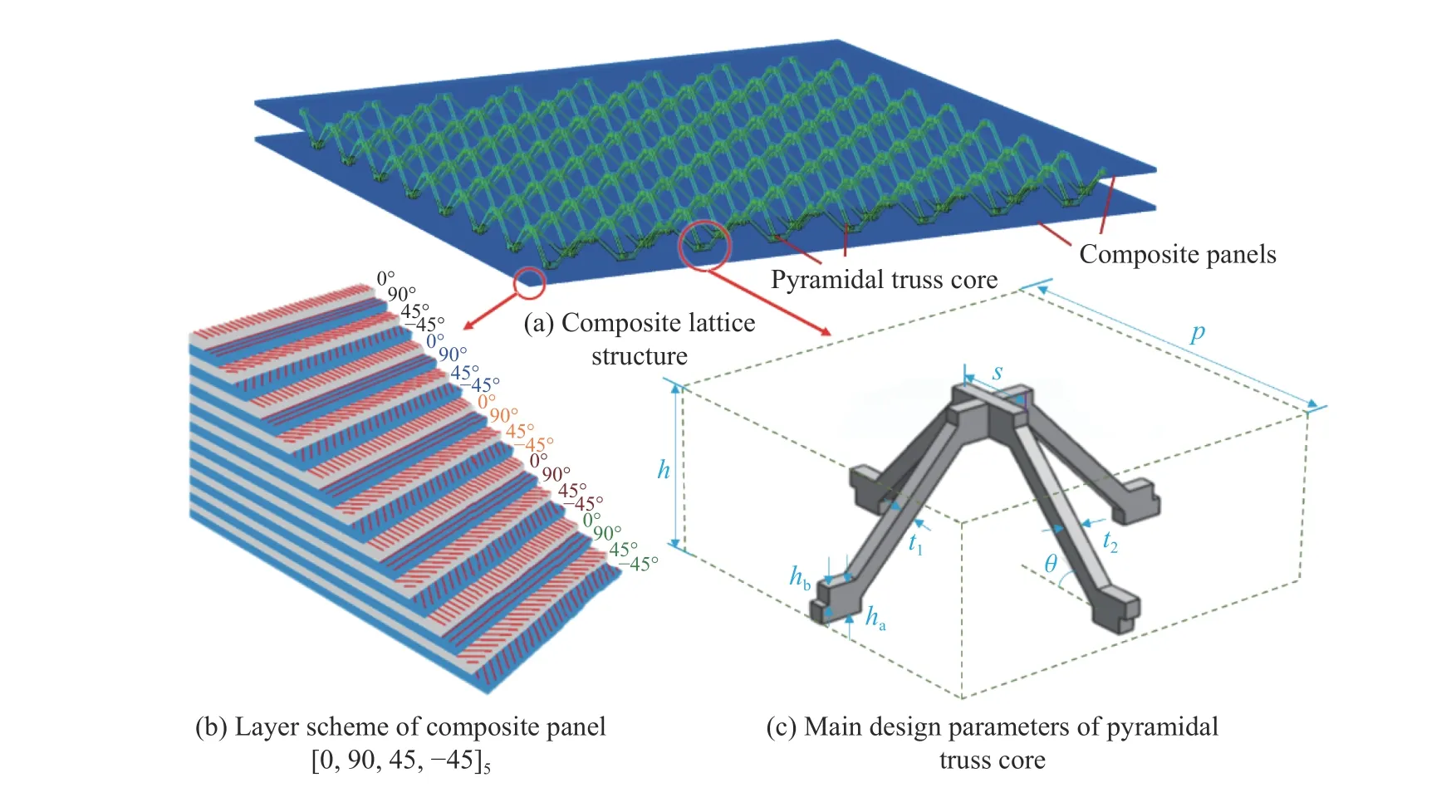

复合点阵夹芯结构如图1(a) 所示,主要参数为:碳/环氧复合材料面板尺寸为300 mm×300 mm,上、下面板厚度均为2 mm;面板由20 层单向碳/环氧复合材料预浸料层合而成,铺层角度为[0, 90, 45, −45]5,如图1(b)所示;金字塔型芯子代表性单胞的设计参数如图1(c)所示,具体数值在表1 中给出。复合点阵夹芯结构的制备工艺为:首先,利用模压成型工艺制备出复合材料面板,采用激光切割、线切割等方法制备出芯子杆件;然后,利用嵌锁组装工艺,将32 条长度为186 mm 的芯子杆件制成金字塔芯层;最后,采用高强度环氧胶膜(将复合材料面板和金字塔芯层粘接,经固化后,最终制备形成复合点阵夹芯结构,如图2(a)所示。

表1 金字塔型芯子代表性单胞主要设计参数Table 1 Main design parameters of representative structure cell of pyramidal truss core

图1 复合点阵夹芯结构示意图及设计参数Fig.1 Schematic diagram and design parameters of a composite lattice sandwich structure

图2 复合材料金属混杂点阵结构实物图Fig.2 Composite/metal hybrid lattice structure specimen

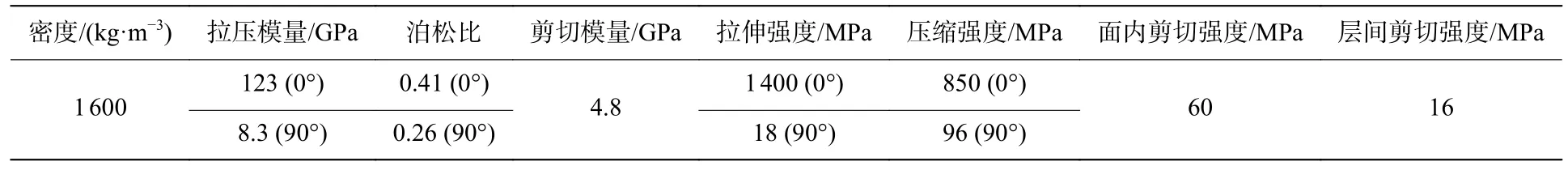

复合点阵夹芯结构的面密度为7.38 kg/m2,相对密度为2.40%,与金属点阵夹芯结构相比,减重约37.9%。碳/环氧复合材料和铝合金的基本材料性能参数在表2 中给出。

表2 碳/环氧复合材料的基本材料性能参数Table 2 Mechanical properties of carbon/epoxy composite materials

2 爆炸冲击实验

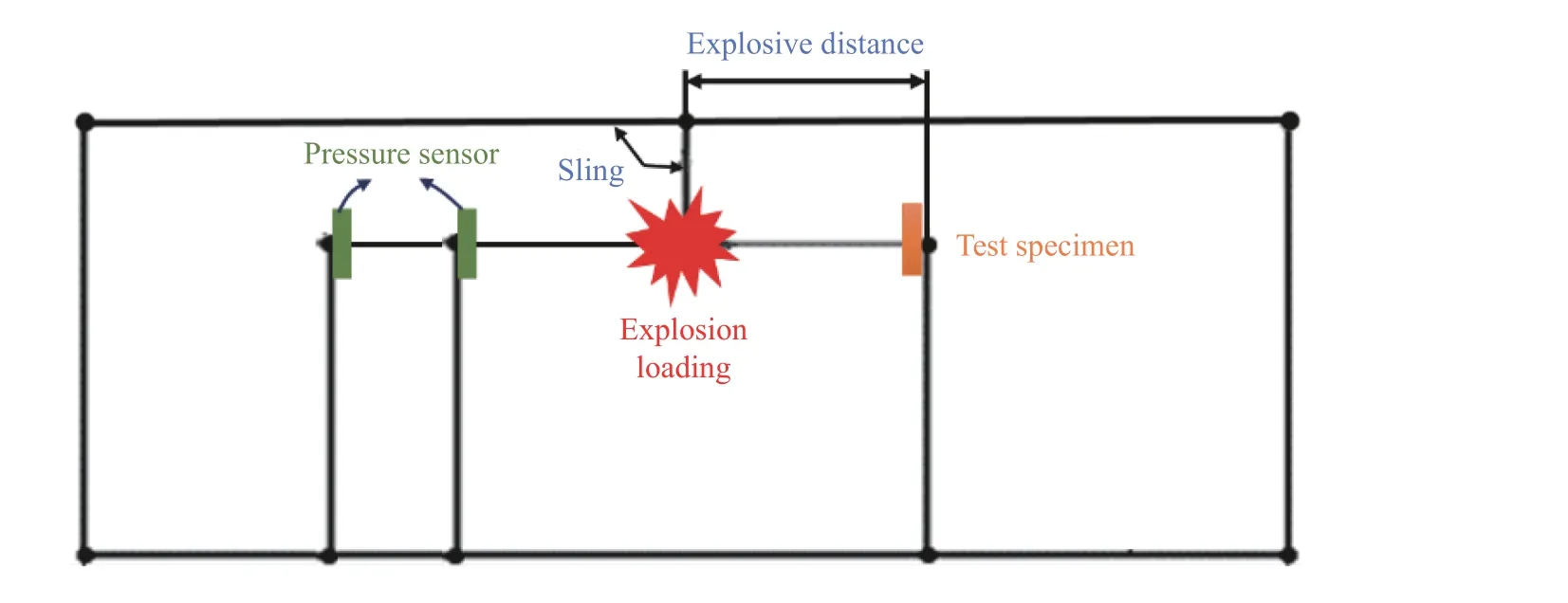

复合点阵夹芯结构的爆炸冲击实验在西安近代化学研究所爆炸实验塔内开展(图3)。实验过程中,将高能炸药悬挂于空中,距离地面高度约为1.5 m;将复合点阵夹芯结构样件固定在支架上(图2(b)),并调整支架高度使样件中心点与炸药高度相同,以确保炸药引爆后产生的爆炸冲击波垂直作用于结构。设置支架与炸药之间的水平距离,可以研究不同爆炸距离下复合点阵结构的动态冲击响应特性。为了测量到达样件表面的爆炸冲击波压力,在样件同等水平距离、同等高度位置处放置压力传感器,记录冲击波脉冲变化规律。

图3 爆炸实验场地布置Fig.3 Layout of the explosion experimental site

爆炸力学中,通常采用比例距离衡量到达物体表面的爆炸冲击载荷强弱,比例距离可以定义为:

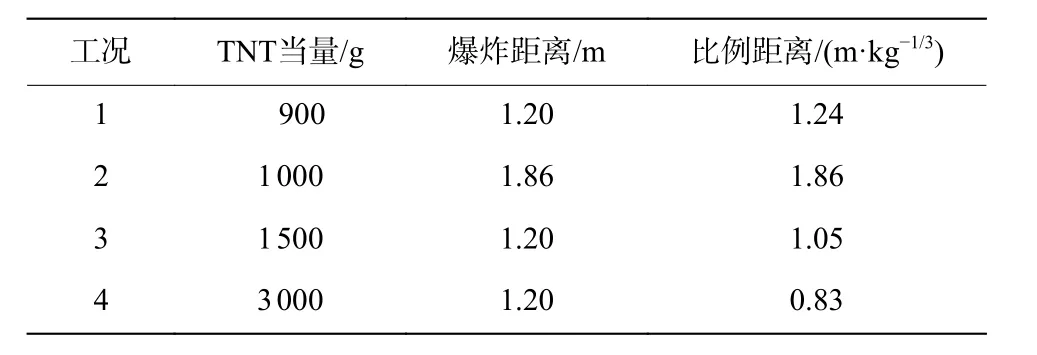

式中:q为炸药的TNT 当量,kg;L为爆炸距离,m。根据式(1)可知,在相同大气条件下,当爆炸距离与爆炸威力立方根的比值相等,即比例距离相同时,则到达物体表面的冲击波阵面超压相同。分别设置了900 g TNT 当量−1.2 m 爆距以及1 000 g TNT 当量−1.86 m 爆距2 种载荷工况(表3),根据式(1),2 种工况的比例距离分别为1.24 和1.86 m/kg1/3。

表3 爆炸实验载荷工况Table 3 Loading conditions of explosion experiments

图4 给出了实验过程中压力传感器测量得到的爆炸源引爆后的冲击波超压曲线。可以看出,冲击波脉冲的整体作用时间较短,迅速达到峰值后,在1~2 ms 内几乎衰减为零。为了估算不同载荷条件下的冲击波超压数值,国内外科研人员开展了大量的行之有效的研究工作[25],其中CONWEP 爆炸分析经验模型具有较高的精度,是常用的爆炸载荷估算模型。本文中采用CONWEP 爆炸分析模型获得的两种工况下的冲击波超压数值也在图4 中给出。可以看出,工况1 下,实验测得的冲击波超压峰值为2.11 MPa,估算值为2.6 MPa,二者之间的偏差为23.2%;工况2 下,冲击波超压的实验测量值为0.68 MPa,估算值为0.74 MPa,二者之间的偏差仅为8.8%。误差原因可能是:一方面,实验测量值受到场地布置尺寸偏差、爆轰产物干扰等因素影响;另一方面,经验模型忽略了空气与结构之间的流固耦合作用,会导致冲击波作用在结构表面上的反射超压偏大。需要指出的是,爆炸过程中,爆炸载荷与结构的作用过程较为复杂,除了产生强冲击波超压外,冲击波入射、透射、反射还会对结构产生一定的振动冲击效应。本文中重点研究冲击波超压作用下复合点阵结构的动态响应,忽略振动冲击影响。

图4 爆炸冲击波超压脉冲曲线Fig.4 Pressure pulse curves of explosion shock waves

3 基于渐进损伤机理的复合点阵结构动态响应预报模型

3.1 复合材料面板的渐进损伤模型

复合点阵夹芯结构的上、下面板采用碳/环氧复合材料,由于复合材料各向异性的特点,复合点阵夹芯结构的失效过程较为复杂。在爆炸冲击载荷作用下,结构上、下面板产生的面外应力较为明显,平面应力状态假设不再适用,必须考虑复合材料面板厚度方向上的应力。

首先构建复合材料面板单个铺层的细观几何模型,然后定义铺层的材料主方向,赋予相应的材料性能参数。对于单个铺层,假设纤维方向为方向1,垂直于纤维方向以及面外厚度方向分别为方向2、3,则可以认为单个铺层材料为横观各向同性材料,其中平面2-3 为横观各向同性面。在弹性变形条件下,单个铺层材料的应力-应变关系为:

式中:上标e 表示各向异性材料的应力-应变关系在线弹性范围内。

为了描述复合材料结构的渐进损伤行为,Hashin 将复合材料结构的损伤归因于基体损伤、纤维损伤以及两种组分相的耦合损伤,同时考虑了拉伸、压缩等力学载荷作用下复合材料损伤机理的多样性,建立了横观各向同性复合材料结构的损伤初始准则。借鉴Hashin 损伤初始准则:

式中:下标f、m 分别代表纤维和基体,A、B为未知系数,SL、ST分别为材料轴向和横向剪切强度。

面板铺层材料出现损伤后,其刚度发生衰减,单元应力也逐渐降低,直至单元发生失效。由于应变在材料渐进损伤过程中保持连续状态,可以采用应变作为变量描述复合材料面板的失效行为,进而建立基于应变描述的损伤初始准则:

式中:ε′和 γ′分别表示材料拉压失效应变和剪切失效应变,下标t、c 分别表示拉伸和压缩性能。

为了模拟复合材料面板的渐进损伤过程,首先,构建损伤初始准则,根据损伤初始准则来判断材料是否发生损伤,即当达到损伤初始准则时,表明材料开始出现损伤,此时材料发生刚度衰减。其次,建立损伤动态演化方程,复合材料结构内部的损伤状态与损伤的扩展速率有关,针对5 种损伤模式,通过引入损伤状态变量 ω (t+∆t) 来描述当前时刻材料的损伤状态,则损伤扩展速率即为损伤状态变量的导数ω˙(t+∆t)。结合损伤初始准则和损伤动态演化方程,构建复合材料面板的三维渐进损伤模型,进而描述结构的渐进损伤过程。不同损伤模式对应的损伤动态演化方程为:

式中:Ω0、Ω1分别为损伤形成速率和损伤扩展速率,下标s 表示剪切性能。

爆炸冲击波载荷的整体作用时间较短,其时间步长 ∆t通常处于亚微秒量级,则可采用线性方程对损伤演化规律进行近似,即可得到相邻两个时刻损伤状态变量之间的关联关系:

引入损伤变量di,可以计算复合材料结构发生损伤后,其损伤单元刚度性能的衰减程度,从而实现损伤过程的模拟。损伤变量di的表达式为:

则损伤单元材料各方向上的刚度参数为:

式中:Ei j,d、Gi j,d代表损伤发生后单元材料的模量,Eij,0、Gij,0为原始材料的模量。

损伤单元的应力为:

式中:Cd为损伤刚度矩阵。

3.2 金属芯层的Johnson-Cook 损伤模型

爆炸冲击载荷作用下,点阵夹芯结构的金属芯子通过塑性变形、裂纹扩展等行为吸收冲击能量。研究表明,Johnson-Cook 模型(简称JC 模型)可以很好地描述金属材料的应变率硬化与塑性硬化过程,其表达式为:

在高应变率假设下,金属芯子单元材料的损伤状态变量可以由等效塑性应变描述:

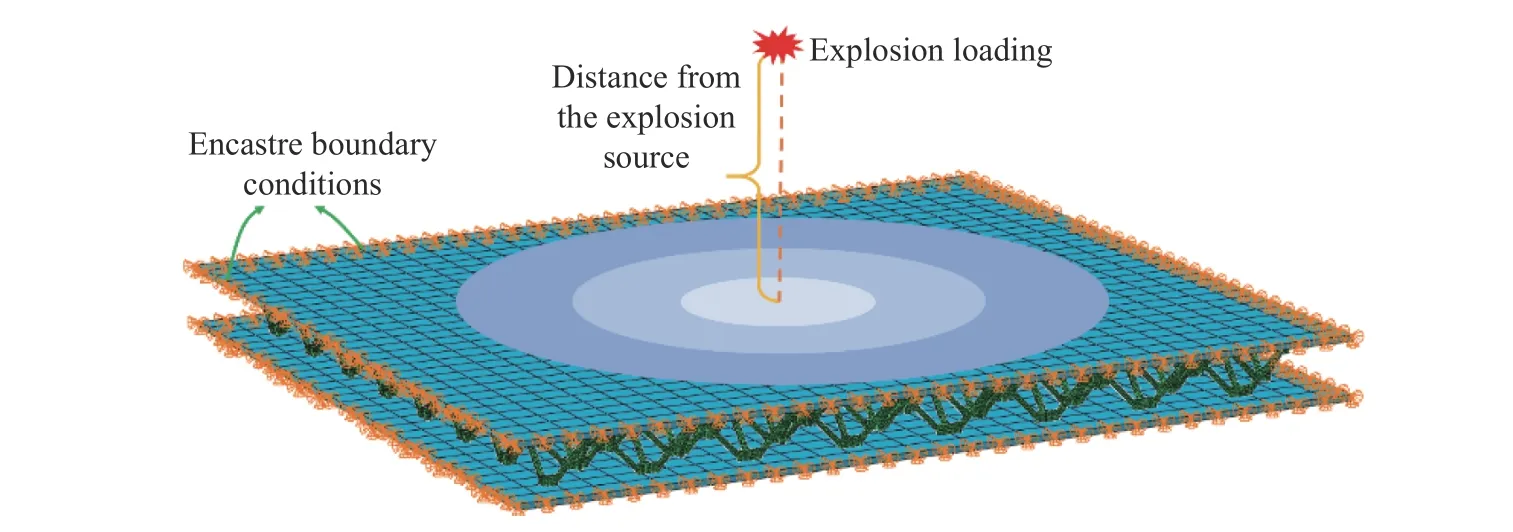

3.3 复合点阵夹芯结构的动态冲击响应模型

将上述复合材料面板的三维渐进损伤模型和金属芯子的Johnson-Cook 损伤模型编写为VUMAT 子程序,利用有限元方法,建立复合点阵夹芯结构的爆炸冲击响应分析模型,如图5 所示。为了考虑层间开裂与面芯脱粘失效,采用双线性粘接关系,在面板各铺层之间、面板与芯子之间分别赋予粘接接触属性。在显示动力学分析中,考虑爆炸冲击载荷的脉冲宽度,计算总时间设置为2 ms。为保证计算准确度,面板与芯子均采用C3D8R 实体单元。将结构的上面板上表面设置为迎爆面,上、下面板的4 条边均设置为固支边界条件。

图5 复合点阵结构的爆炸冲击响应有限元分析模型Fig.5 The finite element model for predicting explosion shock response of composite lattice structure

利用爆炸冲击响应有限元模型,对复合点阵结构开展显示动力学分析,可以获得爆炸冲击波载荷作用下复合点阵夹芯结构的变形、损伤、失效规律,进而可分析结构的吸能机理。

4 强爆炸载荷下复合点阵结构动态响应规律分析

图6 给出了工况1 条件下复合点阵夹芯结构爆炸冲击实验后的样件照片及局部失效情况。从图中可以看出,结构上面板内侧与芯子粘接处出现了脱粘现象,上面板与芯层完全分离(图6(a)~(b))。部分芯层杆件发生屈曲,部分杆件在连接结点处发生断裂(图6(c)),这些破坏现象主要出现在结构与支架的固定边缘附近。此外,迎爆面边缘固支处出现一些局部裂缝(图6(d))。同时可以发现,在爆炸冲击载荷作用下,结构样件下面板保持完好,未出现明显的损伤,也未出现塑性变形,这反映了轻质复合点阵结构能够抵抗一定强度的爆炸冲击载荷,可以保护结构背面的器件不受冲击破坏。

图6 复合点阵结构爆炸冲击实验后的样件照片及局部失效情况Fig.6 Photographs and local failures of composite lattice structure specimens after explosion shock experiments

由工况1 条件下复合点阵结构上面板承受的冲击波超压脉冲曲线(图4)可以看出,炸药引爆后,经过约0.75 ms 爆炸冲击波到达结构上表面,0.78 ms 时上面板承受的超压达到峰值2.6 MPa。随后冲击波超压迅速减小,脉冲有效作用宽度约为0.8 ms。利用本文中建立的爆炸冲击响应有限元模型,开展复合点阵结构工况1 载荷条件下的显示动力学分析,可以模拟结构的动态响应过程。图7 给出了复合点阵结构工况1 载荷下的位移场。从图7 可以看出,由于炸药空中自由爆炸冲击波为球面波,爆心恰好到达结构上面板的中心,因此,上面板中心位置处的变形幅度最大,1 ms 时刻上面板的最大位移为6.42 mm。

图7 复合点阵夹芯结构爆炸冲击载荷下的位移变化云图Fig.7 Strain response of composite lattice sandwich structure under explosion shock loadings

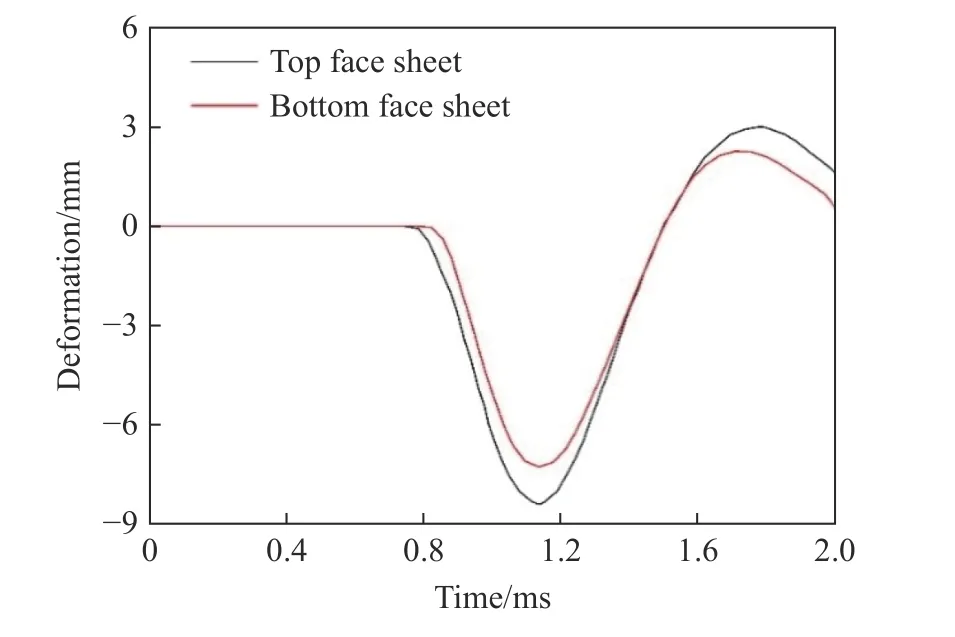

图8 给出了结构上、下面板中心点处的位移-时间变化曲线,可以看出,当爆炸冲击波到达上面板后,上面板瞬时产生较大位移,在爆炸开始后的1.125 ms 位移达到最大值−8.38 mm。随后上面板开始回弹,在1.5 ms 时越过初始位置,继续回弹至2.98 mm 处。回弹位移相比最大位移下降了64.47%,表明结构在变形过程中发生了能量耗散。与上面板相比,下面板结构响应滞后约0.05 ms,最大位移为−7.34 mm。上、下面板最大位移之差即为结构金字塔芯层的最大压缩量,为1.04 mm。从图中还可以看出,上面板的回弹量(2.98 mm)大于下面板回弹量(1.76 mm),且回弹方向一致,即上、下面板之间的距离大于初始距离,这表明结构芯层与面板之间发生了脱粘失效。在爆炸实验后的样件中同样出现了典型的面芯脱粘失效模式,这充分验证了本文中爆炸冲击响应有限元模型的正确性。

图8 复合点阵夹芯结构爆炸冲击载荷下的位移变化曲线Fig.8 Strain response curves of composite lattice sandwich structure under explosion shock loadings

工况1 爆炸载荷作用下复合点阵夹芯结构的应力变化规律,如图9 所示。从图中可以看出,复合点阵夹芯结构上、下面板的边缘区域出现较大应力,最大应力约为600 MPa,这可能是由于边缘位置施加了固支边界条件;而上、下面板其余区域的应力值均处于较低水平。金字塔芯层由于使用较小密度的结构,承受了来自面板较大的爆炸载荷,其整体应力水平略高于面板大部分区域,最大应力为483.3 MPa,未超过铝合金材料的强度极限(图9(b))。芯层总体上保持较好的完整性,整体受力情况比较均匀,这反映了结构设计的合理性。需要指出的是,在航空、航天、船舶领域的实际工程问题中,承载结构除了承受高频冲击载荷外,还需抵抗低频振动载荷。而在防护结构轻量化设计时,高频冲击防护与低频振动防护往往是相互制约、相互矛盾的。比如:高频冲击防护结构设计时,可以采用吸能特性优异、比密度小的多孔夹层结构,然而这不利于减小冲击振动的振幅;另一方面,低频振动防护结构设计时,可以通过提高材料的密度和刚度实现,但这对轻量化、吸能是不利的。因此,在两种载荷都很突出的工程问题中,需要综合考虑、权衡设计,确定出最优结构形式。

图9 复合点阵夹芯结构爆炸冲击载荷下的应力变化规律Fig.9 Stress response of composite lattice sandwich structure under explosion shock loadings

图10 给出了爆炸载荷作用下复合点阵夹芯结构上、下面板单个铺层的应力云图。在上、下面板厚度方向上每隔0.4 mm 选取一个铺层,分析其应力分布规律。从图中可以看出,由于面板各铺层纤维铺设方向不同,载荷到达每个铺层的时间也不相同,因此,各铺层的应力分布规律都不相同。同时,靠近迎爆面铺层的应力水平整体高于远离迎爆面的铺层。各铺层面内的应力情况并不均匀,面板边界区域的应力较大,这是由于数值计算时在面板四周施加了固支边界条件。因边界区域为非有效考查区域,评价结构毁伤效果时,可以忽略边界处的应力情况。比较图10(a)和(b),在1.25 ms 时刻,下面板各铺层的应力明显高于上面板各铺层应力,这可能是因为上面板通过变形、面芯脱粘等方式吸收了部分冲击能量。由于上、下面板采用相同的铺层角度设计方案,因此对应铺层处的应力分布较为相似。

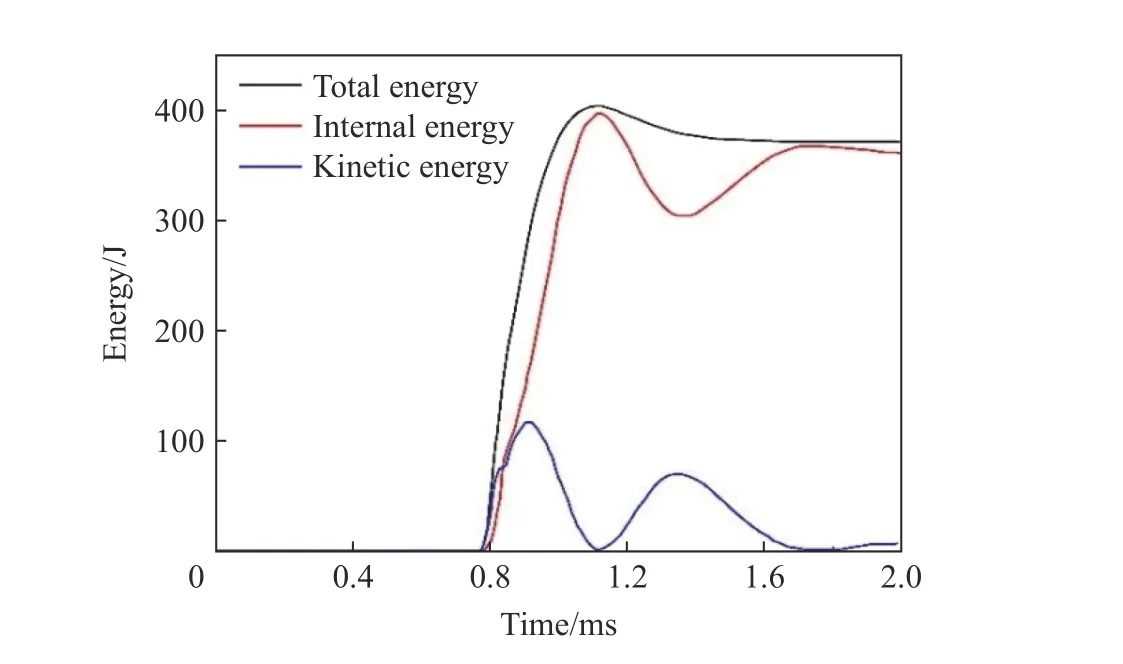

爆炸冲击载荷作用下复合点阵夹芯结构内部的能量转化关系由图11 给出。从图中可以看出,随着冲击过程的进行,爆炸冲击波作用在结构上的能量逐渐转化为结构内能和结构动能。冲击波到达结构面板后,冲击能量首先转化为结构的动能,随后在结构塑性变形、黏性耗散、摩擦耗散等效应作用下,冲击能量迅速转化为内能。1.11 ms 时刻,爆炸冲击波作用在结构上的总能量达到最大值401.8 J。此时结构吸收的内能达到393.2 J,能量吸收率为97.86%。此后冲击能量不再增加,结构动能在回弹震荡中逐渐耗散为内能。

图11 复合点阵夹芯结构爆炸冲击过程中的能量转化关系Fig.11 Energy absorption curves of composite lattice sandwich structure exposed to explosion loadings

在航空航天领域,为了满足结构轻量化与高抗爆设计要求,通常采用面比吸能(areal specific energy absorption, ASEA)作为结构吸能效率的评价指标。本文中,同样采用面比吸能评价复合点阵夹芯结构的吸能效率,面比吸能EA是指单位面密度结构所能吸收的能量,其表达式为:

式中:ma为结构单位面积的质量,En为结构吸收的爆炸冲击总能量。结合复合点阵结构的吸能曲线(图10)和主要结构参数,利用式(12),可以得到本文中复合点阵夹芯结构的单位面积质量为7.38 kg/m2,工况1 条件下的面比吸能为54.4 J·m2/kg。

5 复合点阵结构抗冲击性能影响参数分析与毁伤函数探讨

图12 给出了复合点阵夹芯结构爆炸冲击载荷(工况2)下的失效模式。从爆炸冲击实验后的样件照片(图12(a))中,发现了明显的面芯脱粘失效模式。同时,在有限元模拟结果(图12(b))中,也发现了类似的面芯脱粘现象。这是由于复合点阵夹芯结构的面板与芯层之间采用胶膜粘接,由于芯层与面板之间的粘接接触面积较小,粘接强度较低,在强动态载荷冲击下,粘接界面容易发生破坏,进而导致面芯之间出现脱粘失效。模型预报结果与实验结果基本吻合,这也进一步验证了数值模型的正确性。此外,爆炸实验与数值模拟结果均证明,面芯脱粘是复合点阵夹芯结构在爆炸冲击载荷下的主要失效模式,如何提高面板与芯层之间的界面粘接强度是提高轻质点阵夹芯结构抗爆能力的关键。

图12 复合点阵夹芯结构在爆炸冲击载荷下的失效模式Fig.12 Failure modes of composite lattice sandwich structure under explosion loadings

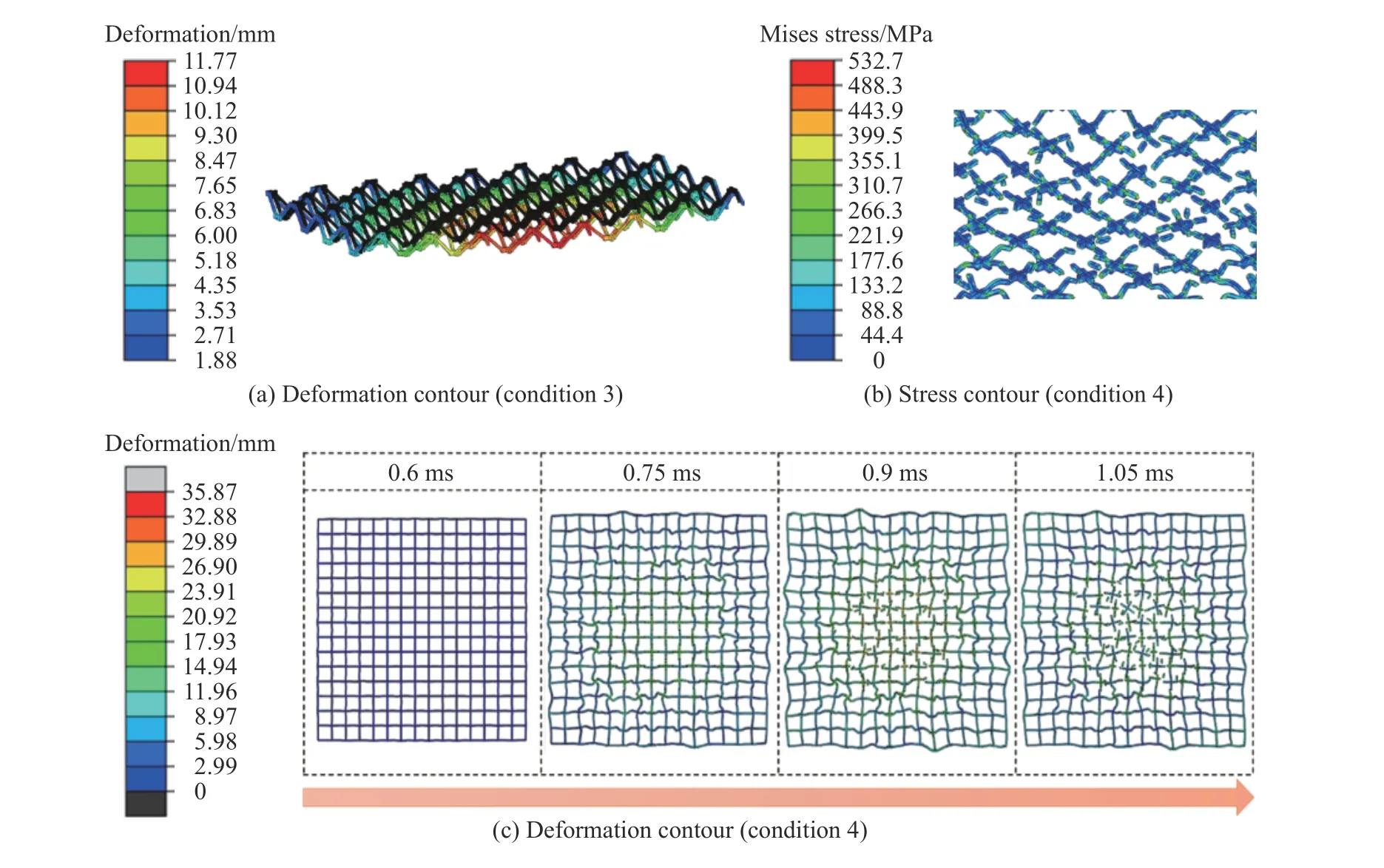

为了研究爆距、药量等载荷条件以及面板厚度、芯子构型等结构参数对复合点阵夹芯结构抗冲击性能的影响规律,利用爆炸冲击响应有限元模型,开展了不同载荷条件和结构参数下复合点阵结构的动态响应特性分析(图13),获得了一些有益的结果。图13(a)给出了1 500 g TNT 当量爆炸冲击载荷(工况3)下,金字塔点阵芯层的位移分布规律。图中黑色部分表示金字塔点阵芯层的初始位置,彩色云图代表爆炸冲击后的结构变形。通过比较两者之间的相对位移可以看出,金字塔点阵芯层除沿爆炸冲击方向发生较大的弯曲变形外,各结点在水平方向上也出现较大程度的滑移,这表明结构已出现大范围面芯脱粘失效,这与其他工况条件下获得的失效模式比较类似。

图13 复合点阵夹芯结构不同载荷条件下的结构响应Fig.13 Structural responses of composite lattice sandwich structures under different loadings

图13(b)给出了3 000 g TNT 当量爆炸冲击载荷(工况4)作用下不同时刻金字塔芯层的位移变化规律。可以看出,爆心下方金字塔点阵芯层杆件承受的载荷超出了铝合金材料的断裂极限,出现大范围断裂失效。芯层阵列中心处的单胞杆件最先发生断裂,然后向外蔓延。而边缘处的芯层杆件发生局部扭曲、倒伏。图13(c)给出了工况4 条件下1.05 ms 时刻芯层中心局部区域的应力场,从图中可以看出,金字塔单胞杆件的未搭接部位为薄弱区,爆心对应区域的杆件发生断裂;而杆件相互嵌锁的十字形区域由于相互之间的加固作用,并未出现明显的断裂现象。

比较4 种工况条件下复合点阵夹芯结构的结构响应云图可以看出,随着药量的增加、爆距的减小,即爆炸载荷量的增加,结构的破坏情况更加严重,除了出现典型的面芯脱粘失效模式外,芯层中心区域也会出现杆件断裂、压溃等破坏模式。此外,随着爆距的减小,即迎爆面越靠近炸药中心,上面板表面也出现了局部裂纹、铺层撕裂等破坏模式。

为了更准确地表达装备防护结构的易损特性,工程上往往需要建立结构的毁伤数据库。然而,综上可知,复合点阵结构的失效模式形式多样,且与载荷条件、结构参数密切相关,描述其毁伤效果并不容易。本文中尝试提出毁伤变量,基于毁伤变量抽象出复合点阵结构在冲击载荷下的毁伤函数。假定毁伤变量为Rf,则可以将毁伤函数写成关于各变量的多元函数:

式中:N为面板铺层的总层数,Score为芯子构型。

爆炸冲击载荷作用下,复合点阵夹芯结构的上、下面板均会发生不同程度的变形。在装备设计过程中,应该尽可能减小面板变形,以避免对内部人员或元器件产生影响。爆炸冲击载荷下,结构面板的最大挠度在一定程度上反映了结构抵抗变形的能力。因此,选取面板最大挠度X作为描述结构毁伤程度的变量Rf。根据数值模型获得的复合点阵结构不同工况条件下的最大挠度数据,可以拟合出结构面板最大挠度X与炸药TNT 当量q、爆炸距离L之间的二元函数关系式X=f(q,L),并将其作为复合点阵夹芯结构爆炸冲击下的毁伤函数。复合点阵夹芯结构不同爆炸载荷下的毁伤情况由表4 给出。

表4 复合点阵夹芯结构不同工况条件下的毁伤情况Table 4 Damage of composite lattice structures under different loading conditions

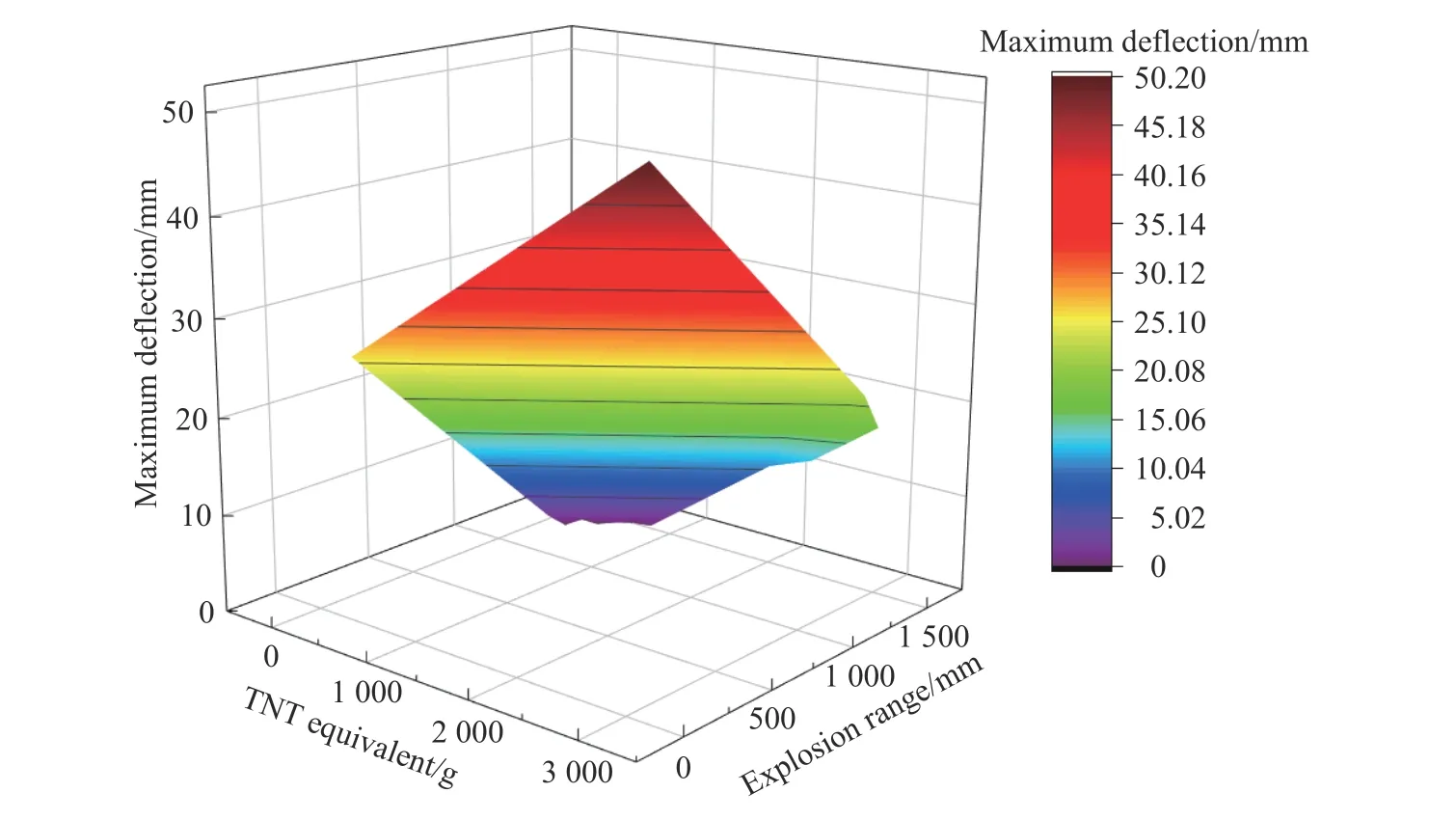

采用回归模型,将最大挠度X表示为关于TNT 当量q、爆炸距离L的二元函数X=f(q,L) ,结合表4中的数据,可以得到:

从式(14)可以看出,各项的系数代表该项对结构毁伤程度的影响权重,因此,可以看出金字塔型复合点阵夹芯结构受爆距的影响较大。根据式(14)可以绘制出复合点阵夹芯结构爆炸冲击下的二元毁伤函数图像,如图14 所示。经计算,二元毁伤函数拟合的相关系数为0.982,这说明拟合效果较好。根据图14,一方面,从打击与破坏角度,可以获得复合点阵结构多种变量相关的毁伤区域;另一方面,从防护与承载角度,可以进一步得到结构的设计与优化空间。

图14 复合点阵结构的二元毁伤函数图像Fig.14 Damage function related to explosive weight and explosion distance for the composite lattice structure

6 结 论

本文中采用爆炸冲击实验与基于复合材料三维渐进损伤准则的动态响应数值预报模型相结合的方法,系统地分析了金字塔型复合点阵夹芯结构在不同爆炸冲击载荷条件下的动态响应规律和吸能特性,获得的主要结论如下。

(1)碳纤维增强复合材料面板与金属芯层组合成的复合点阵夹芯结构具有轻质、高强、高抗爆、优异吸能等特点,在近距离强爆炸载荷作用下,结构整体上基本保持完好。初步探索了复合点阵结构多种影响参数相关的毁伤函数,给出了结构的可行设计域,可根据工程需求,进一步开展优化设计。

(2)基于有限元方法的复合点阵夹芯结构爆炸冲击响应数值预报模型具有较高的准确度,模型获得的结构失效模式与爆炸冲击实验结果基本吻合,利用数值模型可以模拟爆炸载荷在结构内部的传递过程和能量转化规律。

(3)在强爆炸冲击载荷作用下,复合点阵夹芯结构出现了局部失效现象,失效模式随药量、爆距变化呈现出多样化特征,其中面芯脱粘失效为主要破坏模式,复合材料面板与金属芯层之间的粘接强度是影响结构抗爆性能的关键因素,如何提高面芯粘接性能是复合点阵结构的重要研究方向。

——“茶业芯子”的艺术特色及其发展出路探析