循环冲击载荷作用下页岩动力学响应及能量耗散特征*

王 宇,翟 成,唐 伟,石克龙

(1.中国矿业大学安全工程学院,江苏 徐州 221116;2.中国矿业大学煤矿瓦斯治理国家工程研究中心,江苏 徐州 221116)

页岩气的开发和利用深刻影响世界能源格局,而页岩储层普遍埋藏较深且低孔低渗,必须进行压裂改造形成复杂裂缝网络[1]。水力压裂是目前最主要的压裂改造技术,而我国页岩储层普遍具有深层、致密、高应力差异的特点,水力缝网难以形成,且我国部分地区水资源短缺,这些均限制了页岩气开发与利用[2-3]。近年来一系列新型压裂增产技术得到广泛研究,甲烷原位燃爆压裂技术主要利用页岩储层原位解吸的甲烷与投放的助燃剂协同燃爆,产生冲击波与高温、高压气体作用页岩储层,构建立体裂缝网络[4-5]。与常规水力压裂技术相比,燃爆压裂技术在改造储层的过程中不耗费大量水及压裂液,节约资源,对环境影响小;燃爆瞬间激发的高能气体作用于近井带,可不受地应力的控制诱导多方位径向裂缝起裂;同时,利用储层原位解析的甲烷气体进行致裂,无需火炸药地上运输、混合等过程,安全、经济与环保优势明显[6-10]。

为有效构建复杂裂缝网络,提升致裂增产效果,学者们对燃爆压裂技术进行系统优化。在考虑冲击能量分配的前提下,设计了多级脉冲原位燃爆压裂工艺,通过多级多次投放助燃剂与储层甲烷混合燃爆,形成不同峰值应力的循环冲击载荷,利用燃爆冲击波与爆破累积损伤效应协同致裂页岩储层,提高页岩气采收率[11]。但目前针对甲烷原位燃爆效应循环冲击载荷作用下页岩动态力学响应及损伤规律的研究成果鲜有报道。与燃爆应力波相比,燃爆产生的瞬时高温对页岩储层的作用范围较小、传播速度较缓,近井筒区域产生的环境高温难以作用于井筒中远区页岩储层。因此,为简化科学问题,忽略高温对井筒中远区储层的损伤作用,将循环应力波视为诱导页岩储层大范围损伤破坏的主要原因。燃爆压裂的加载速率范围为102~106MPa/s,持续时间为毫秒级,属于中高速动态载荷[12-13]。分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)是研究中高速动态载荷范围内材料动力学响应特征的重要实验系统。学者们以多种脆性岩石材料为研究对象,进行了SHPB 单次冲击实验,发现试样破坏形式主要有拉伸破坏和拉伸-剪切复合破坏,且试样破碎程度随加载速率的提升而加剧[14-16];对动态应力-应变曲线进行深入分析,发现岩石材料的动态力学参数及能量耗散特征具有显著的应变率相关性,峰值应力与能量吸收比均随应变率的升高而增大[17-19]。然而,SHPB 单次冲击无法反映多级脉冲燃爆压裂所引起的循环爆炸应力波对页岩储层的累积损伤效应。

针对单次冲击实验的不足,多位学者研究了循环冲击过程岩石的破坏模式、围压效应、动力学响应、能量耗散、损伤变量等的变化规律,发现试样在无围压、轴向静压和三轴静压条件下,循环冲击分别呈现张拉破坏、张剪破坏和拉剪破坏的破坏模式[20];围压越大,试样抵抗循环冲击载荷的能力越强,轴压为单轴抗压强度的22%时,岩石抵抗循环冲击载荷的能力最强[21];试样的峰值应力和弹性模量随循环冲击次数的增加逐渐降低,屈服应变有所增大[22];随循环冲击次数的增加,试样单位体积的吸收能呈现先缓慢增加后急剧增加的变化趋势[23];试样从疲劳损伤到破坏基本遵循倒S 演化模型[24]。但是,目前针对页岩在甲烷原位燃爆循环冲击过程中的动力学响应特征及损伤演化的研究较少,且缺少循环冲击过程能量分配对损伤效果影响的研究,无法为甲烷原位燃爆压裂技术的理论研究与工艺设计提供支撑。

本文中,首先基于SHPB 实验系统对页岩试样开展不同冲击气压循环冲击实验,分析页岩的动力学特征参数随冲击气压及循环冲击次数的变化规律,并利用基于Weibull 分布的统计损伤本构模型表征试样累计损伤度;其次,在控制入射总能量恒定的前提下,对页岩进行不同冲击气压梯度的循环冲击实验,并基于能量耗散理论表征试样的损伤程度;以期实验结果能够对多级燃爆压裂过程中页岩储层力学特性的演化研究及燃爆压裂的工艺设计提供理论支撑。

1 试样制备与实验方法

1.1 页岩试样

研究对象为新鲜露头的黑色泥页岩,试样均匀且完整性较好,层理明显,取样地点及试样制备如图1所示。

图1 取样位置及试样制备Fig.1 Sampling location and specimen preparation

SHPB 实验中脆性岩石材料长径比在0.5~0.6 时能够得到较为完整的应力-应变曲线[25],因此设置试样长径比为0.5,将岩体加工成 ∅ 50 mm×25 mm 的圆盘试样。页岩具有明显的层理,其对试样动力学特性有较大影响[26]。实验中均采用垂直层理且无明显裂纹缺陷的页岩试样,端部打磨至平整度小于0.02 mm,侧面平整度达到0.3 mm。实验前对试样进行超声波检测,剔除异常试样,从而保证试样力学性质基本相同,最终共选取30 块页岩试样。对页岩试样进行基本的物理力学参数测定,结果如表1 所示。

表1 页岩试样基本物理力学参数Table 1 Basic physical and mechanical parameters of the shale specimens

1.2 循环冲击实验系统

采用直径50 mm 的SHPB 实验系统与配套的围压加载装置,实验系统如图2 所示。子弹、入射杆及透射杆均采用高强度合金钢,长度分别为500、3000 和3 000 mm,弹性模量、密度和泊松比分别为210 GPa、7 800 kg/m3和0.25,弹性纵波波速为5188 m/s。

图2 围压SHPB 实验系统Fig.2 SHPB experimental system with confining pressure

1.3 实验方案

为研究页岩在循环冲击过程中的动力学响应以及能量耗散特征,分析不同循环冲击速率对试样动态力学参数的影响规律以及循环冲击能量分配对试样损伤效果的影响,分别进行等幅循环冲击实验以及不同气压梯度循环冲击实验。

1.3.1 循环冲击预实验

为避免试样一次性冲击破坏,保证能够进行循环加载,需要进行预冲击实验。通过调节SHPB 实验系统中释放高压气体推动子弹冲击入射杆的气室压力(下文简称冲击气压),从而确定该批页岩试样循环冲击的临界冲击气压。具体步骤如下:首先,固定子弹在发射膛中位置不变,改变冲击气压对试样进行单次动态冲击;其次,观察冲击后试样的破坏形态,若试样未发生整体性破坏,则再次进行动态冲击,并对二次冲击所得的应力波形进行应力平衡检验。最终从以下两方面确定的临界状态:(1)试样在单次冲击边缘剥落但无整体性破坏;(2)二次冲击试样应力波形仍满足应力均匀性假定。正式实验中均以低于临界值的冲击气压进行循环加载。

1.3.2 等幅循环冲击实验

设置5 组不同的循环冲击气压,每组冲击气压下取3 个试样进行3 次重复实验,并对试样逐一编号,如表2 所示。循环加载过程中持续冲击直至试样整体性破坏;实验后对试样破坏形态进行拍摄,并利用三波法获得试样应力-应变曲线。

表2 恒压冲击实验设计Table 2 Design of constant pressure impact experiments

1.3.3 不同气压梯度循环冲击实验

为研究不同循环冲击能量分配对试样损伤效果的影响,进行控制冲击总入射能恒定的不同气压梯度循环冲击实验。首先,对冲击入射总能量进行控制。由于霍普金森杆实验系统中,子弹撞击入射杆的能量通过冲击气压进行调节,且子弹撞击过程持续时间较短,可近似视为匀速运动,则子弹冲击入射能EI仅与作用在子弹发射端面的冲击气压p成正比。本实验通过控制循环冲击过程的总冲击气压psum恒定,可近似实现循环冲击过程总入射能恒定。为模拟页岩储层中岩石的轴向和径向受限条件,同时避免试样因未完成全部循环冲击时已发生整体性破坏,从而破坏应力均匀性假定,对实验试样设置围压1 MPa,轴压1 MPa,最大冲击气压1.2 MPa。预实验表明,此条件下试样循环冲击5 次不发生整体性破坏。设置5 组不同的循环冲击气压梯度,每组冲击气压梯度下取3 个试样进行3 次重复实验,并对试样逐一编号,实验设置如表3 所示。

表3 不同气压梯度循环冲击实验设计Table 3 Design of variable-pressure impact experiments

2 实验结果对比分析

2.1 循环冲击页岩动力学响应及损伤特性

2.1.1 试样破坏形态及临界破坏次数

图3 为等幅循环冲击页岩试样的破坏形式,随冲击气压升高,试样逐渐由整体破坏转变为粉碎性破坏。观察破裂面无明显摩擦痕迹,可知试样冲击压缩过程中由于泊松效应产生横向拉伸破坏。随着循环冲击气压的升高,试样的裂隙结构趋于复杂,由0.4 MPa 时的单一主裂缝逐渐转变为1.2 MPa 时沿轴向和径向的复杂裂缝网络。

图3 不同冲击气压页岩破坏形态Fig.3 Failure modes of shale under different impact air pressures

绘制试样临界循环冲击次数随冲击气压的散点图如图4 所示,图中纵坐标n定义为试样经历循环冲击的次数。去除2 个异常数据点后对散点进行线性拟合,R2为0.8458,拟合效果较好,可见随冲击气压的升高,试样临界循环冲击次数呈线性减小趋势。分析原因为低速冲击试样损伤逐渐累积,抵抗冲击载荷能力随循环冲击次数的增加逐渐降低,最终冲击峰值应力达到试样抗压强度而破坏;高速冲击过程峰值应力更易达到试样动态抗压强度,导致临界冲击次数减少。

图4 冲击气压-循环冲击次数统计图Fig.4 Relationship between impact pressure and critical cycle impact times

2.1.2 试样动态应力-应变曲线

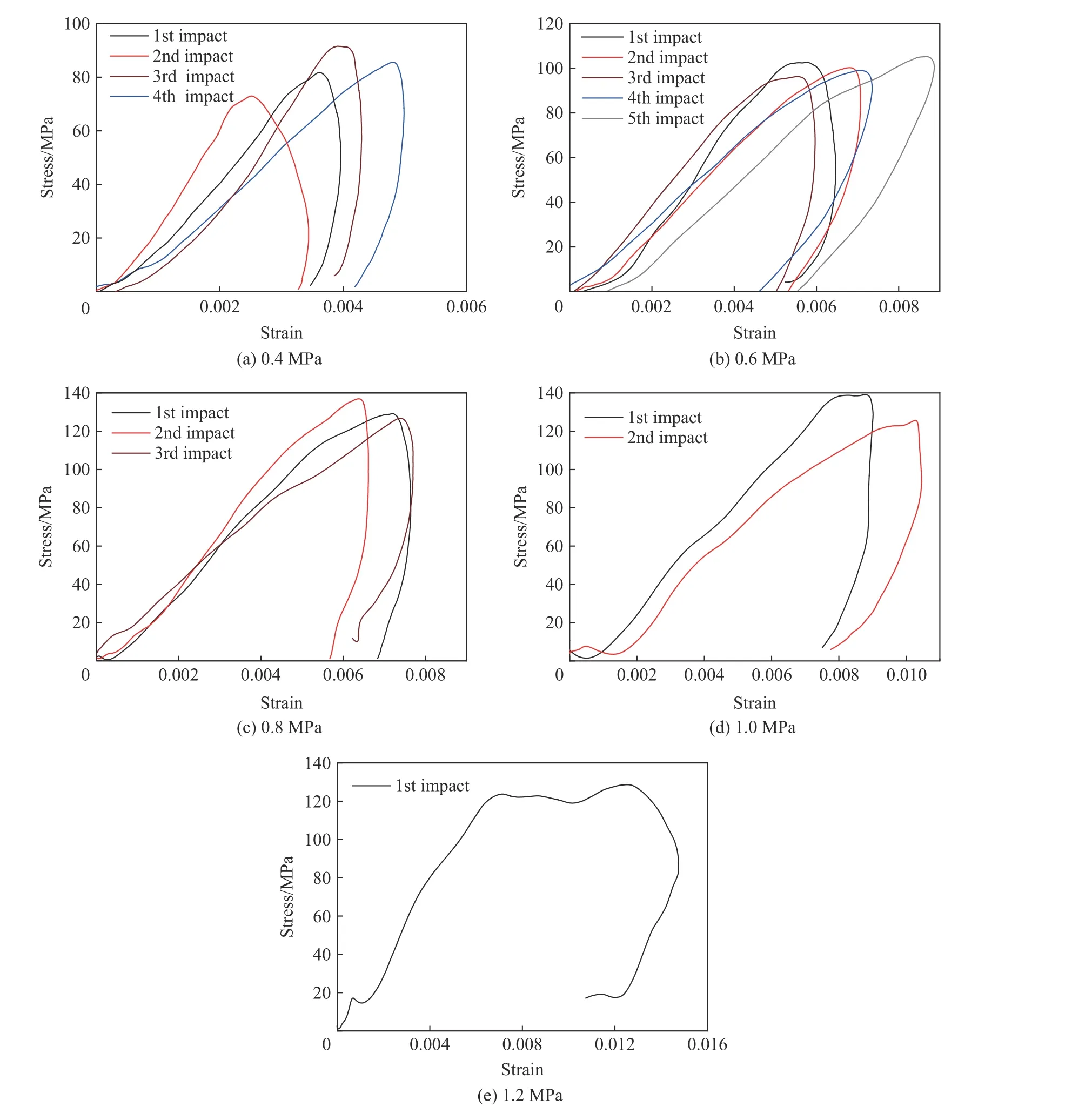

图5 为不同循环冲击气压下试样典型循环冲击应力-应变曲线,由图5 分析可知,试样动态应力-应变曲线变化规律基本相同,均经历短暂压密阶段、弹性变形阶段、塑性变形阶段以及峰后卸载阶段,且页岩循环冲击峰后阶段均出现不同程度的应变回弹现象。这是由于试样受冲击载荷未完全破坏,冲击过程积累的弹性应变能释放,导致试样应变随冲击应力的卸载而逐渐减小[14-15]。随冲击气压升高,试样平均动态抗压强度整体呈上升趋势,应变率效应显著。

图5 不同冲击气压循环冲击页岩应力-应变曲线Fig.5 Variation of stress-strain curves of shale with times of cyclic impact under different impact air pressures

试样动力学参数随循环冲击次数呈现出一定的变化规律:二次循环冲击的极限应变显著低于首次冲击,动态弹性模量则更大,表明首次冲击主要起到压密作用,二次冲击时试样抵抗变形的能力提高,且强度高于原始试样;末次冲击峰值应力略有降低,降幅超过10%,极限应变显著增加,这是由于随着循环冲击进行,页岩试样内部损伤度不断提高,裂纹不断萌生、扩展,导致试样承载能力下降,末次冲击过程试样承载能力显著降低。

2.1.3 循环冲击页岩损伤特性

采用损伤力学中的元件法描述页岩微元体受冲击载荷作用下的力学行为,采用基于Weibull 分布的统计损伤模型,微元体视为损伤体与黏性体的并联组合体,损伤微元体模型的本构方程如下[27]:

式中:σ 为应力,E为动态弹性模量,ε 为应变,F为微元体强度的分布变量,η 为黏性系数,F0为Weibull分布参数,m为Weibull 分布参数。

根据统计损伤理论,微元体强度服从统计规律,因此随着岩石承载不断增加,微元体将逐步破坏。假定岩石材料破坏由微元体引起,且加载到某一载荷f时,已发生破坏的微元体数目为Nf,岩石总微元体个数为N,则定义损伤变量D为[28]:

且岩石损伤体失效服从Weibull 分布,P(F)为其概率密度函数,即:

观察上式得,损伤度D仅为应变ε 的函数,因此可根据应力-应变曲线峰值点(σmax, εmax)、试样实时应变率dε/dt以及岩石材料的参数E、η 和α0确定F0与m,进而确立D随应变ε 的变化规律。

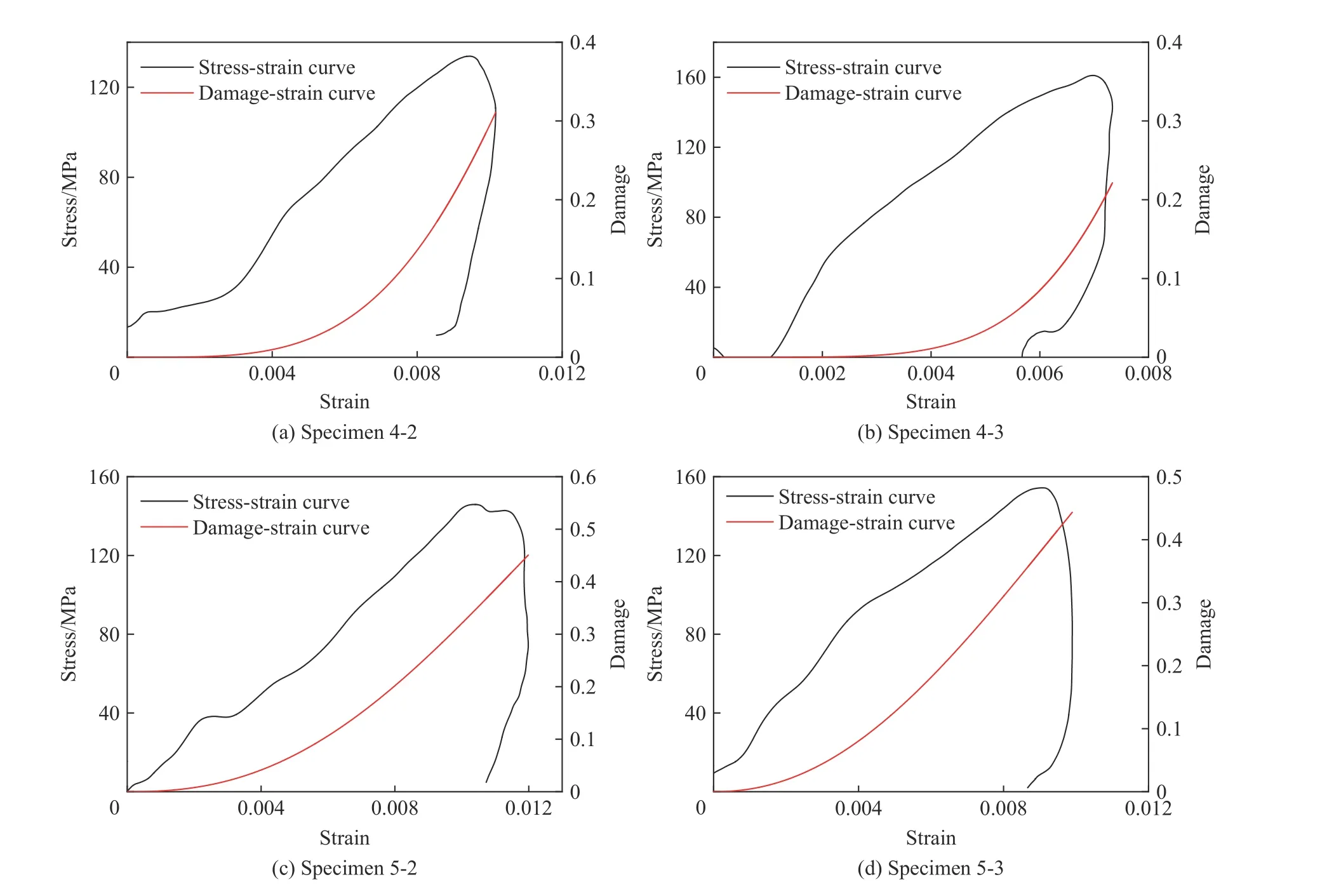

为研究试样冲击破坏过程的统计损伤度D与应力-应变曲线的对应关系以及不同冲击气压下损伤度变化规律,对4 组单次冲击破坏试样的应力-应变曲线与应变-损伤曲线进行绘制,如图6 所示。由图可知,开始阶段试样损伤度提高缓慢。这是由于试样承受的载荷小于试样的弹性极限,产生的形变均可恢复,因此损伤变量极小。随应变增大,试样进入微裂纹稳定扩展阶段,损伤度逐渐提高,当岩石达到临界破坏状态时,试样内部微裂纹扩展贯通,应变迅速增大,损伤加剧,损伤度曲线斜率增大。

图6 一次冲击破坏试样应力-应变曲线及应变损伤曲线Fig.6 Stress-strain curves and damage-strain curves of specimens failed after a single impact

对比1 MPa 单次冲击与1.2 MPa 单次冲击的2 组实验损伤度曲线可知,试样4-2 的最大应变为0.010,对应最大损伤度为0.311;试样4-3 的最大应变为0.007,对应最大损伤度为0.222,相同应变率条件下试样4-2 的损伤度明显大于试样4-3 的。这证明了损伤本构模型中极限应变与损伤度的正相关。横向对比试样4-2 与试样5-2 可得,试样4-2 的最大应变为0.010,对应最大损伤度为0.311;试样5-2 的最大应变为0.011,对应最大损伤度为0.451,两者极限应变差异不大,但试样5-2 损伤度明显大于试样4-2,这验证了试样损伤度也与试样应变率呈正相关性。通过观察模型可知,损伤度数值也与岩石试样的成分与结构有关。因此,该损伤模型虽然通过统计损伤理论进行数值计算得到,但实际也反映了材料本身特性对损伤程度的影响规律,验证了模型的合理性[29]。

为研究试样损伤度随循环冲击次数的变化规律,绘制循环冲击破坏试样5-1 的应力-应变曲线与应变-损伤曲线,结果分别如图7(a)和(b)所示。需要说明的是,为直观表示损伤-应变曲线和应力-应变曲线与循环冲击次数的变化关系,朱晶晶等[30]忽略前次冲击的累积损伤作用,将经历前一次循环冲击的试样视为另一个完整试样,基于此方法研究了循环冲击破坏试样的损伤度随冲击次数的变化规律。由图7中各次循环冲击过程应力-应变和损伤-应变对应曲线可知,第二次冲击的损伤产生时间明显先于首次冲击,这是因为首次冲击对试样具有压密作用,导致第二次冲击过程试样应变较小,进入非线性变形阶段即损伤段时对应的应变值也较小,但第二次冲击的总损伤高于首次冲击,表明该组实验中第二次冲击产生了更好的损伤效果;试样5-1 经历前三次循环冲击产生损伤但未完全破坏,在最后一次冲击过程中,损伤度最终趋近于1,且曲线末端斜率减小,这是由于试样内部微裂纹完全贯通,发生粉碎性破坏,损伤度达到最大值。

图7 试样5-1 循环冲击应力-应变曲线及应变损伤曲线Fig.7 Stress-strain and damage-strain curves of specimen 5-1 under cyclic impact

由于循环冲击过程的试样损伤度均应建立在前一次冲击已损伤试样的基础之上,因此需要采用下述公式计算累积损伤变量[30]:

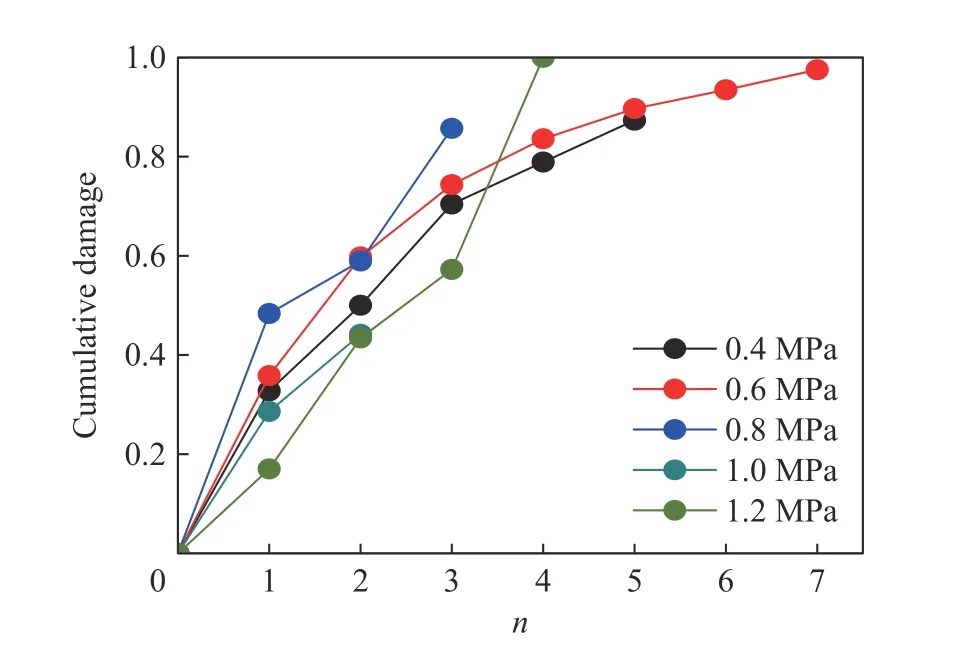

式中:为第n次循环冲击的累积损伤变量;D1为首次冲击后的损伤变量;为第n−1 次循环冲击的累积损伤变量。计算5 组冲击气压循环冲击的典型试样的累积损伤值并绘制图8。由图8 可知,不同循环冲击载荷下页岩的累计损伤度均随循环冲击次数的增加而增加,但累计损伤度的增加趋势有所不同:0.4 和0.6 MPa 累计损伤度曲线呈现下凹形,即随循环冲击的进行,损伤增长幅值逐渐减小,可见当冲击气压较低时,试样损伤是逐渐累积直至破坏的过程,试样力学性能在冲击载荷作用下持续劣化;0.8 和1.2 MPa 两组的损伤度随循环冲击次数的增加呈现上凹趋势,损伤增长速率逐渐加快,且最后一次冲击产生较大的损伤增量,这表明冲击气压较高时,试样抵抗变形能力随循环冲击次数的升高而逐渐降低,岩性逐渐劣化,抵抗变形能力持续下降,且最终破坏时呈现更明显的脆性特征,试样产生较为粉碎的破坏形式。

图8 不同载荷下试样损伤随循环冲击次数变化曲线Fig.8 Variation of specimen damage with cyclic impact times under different loads

2.2 不同冲击气压梯度循环冲击页岩动力学响应及能量耗散特征

分析循环冲击过程中试样吸收能可直观反映试样损伤程度,本实验主要研究总入射能相同条件下,不同循环冲击入射能分配对试样损伤劣化效果的影响。SHPB 实验中,入射波、反射波和透射波携带的能量EI、ER和ET可由下式求得:

式中:σI(t)、σR(t)和σT(t)分别为入射应力、反射应力和透射应力随时间的变化关系式;A为杆件的横截面积;c0为杆件纵波波速;E0为杆件密度ρ 与c0平方的乘积。

根据能量守恒定律并忽略冲击过程的能量耗散、杆件与试样接触面的摩擦耗能以及围压所做的弹性功,试样吸收能ES可用以下公式表示:

试样吸收能ES一般可细分为岩石碎片动能及岩石塑性变形及裂纹扩展耗能两部分,且实验过程中由于围压套筒的约束作用以及入射能合理选择,试样未发生明显破坏,仅有少量边缘剥落,无岩石碎片动能,故ES约等于岩石损伤耗能。为定量衡量试样损伤,采用能量吸收比η 描述试样吸收能量的能力,即吸收能与入射能的比值,公式如下:

对循环冲击过程的总入射能控制情况进行统计验证,得到不同冲击气压梯度循环冲击实验5 组共15 个试样的总入射能统计柱状图如图9 所示。

图9 各试样循环冲击总入射能统计柱状图Fig.9 Statistical histogram of total incident energy of cyclic impact for each rock specimen

入射能量出现差异的原因包括子弹每次入射在发射膛内位置略有不同、入射杆端面整形片吸收能量的能力不同以及冲击气压加压装置对气压的调控存在系统误差等。对控制总入射能过程中产生的误差进行分析,首先计算每组实验内3 组试样总入射能的标准偏差,组别6~10中试样分别为15.41、18.15、21.17、25.35 和31.69 J,平均值为22.35 J;其次计算全部试样总入射能的标准偏差为44.99 J,约为组内标准偏差的2 倍;观察图9 可知,组别7 内试样的总入射能高于其他组别,因此排除组别7,计算其余试样总入射能的标准偏差,结果为20.88 J,与组内标准偏差吻合程度良好。综上可以得出以下两点结论:首先,每组实验内3 个试样的总入射能控制良好;其次,除组别7 外,全部试样的总入射能控制良好。分析使得组别7 总入射能产生误差的原因,主要是由于气压加载装置不稳定或气瓶更换导致加压速率过快,略微超出实验预设气压。整体而言,各组试样的入射总能量在均值796.22 J 上下浮动且最大浮动不超过10%,不同冲击气压梯度试样间的总入射能差异性不显著,基本满足控制入射能量条件。

2.2.1 试样动态应力-应变曲线

图10 为不同冲击气压梯度下循环冲击页岩所得到的应力-应变曲线,冲击气压梯度分别为Δ=−0.1,0.2, 0.1, 0.2, 0 MPa。可以看出,以不同梯度循环冲击试样,峰值应力与冲击气压呈现出明显的正相关关系:Δ=−0.1, −0.2 MPa 组别的平均峰值应力降幅分别为9.12 和18.66 MPa,Δ=0.1, 0.2 MPa 组别的平均峰值应力增幅分别为11.03 和27.16 MPa,Δ=0 MPa 组别的峰值应力保持在平均值约为125.80 MPa。试样动态弹性模量随冲击气压的变化并不显著。

图10 不同冲击气压梯度循环冲击页岩应力-应变曲线Fig.10 Variation of stress-strain curves of shale under different impact air pressure gradients

2.2.2 不同冲击气压梯度循环冲击页岩试样能量耗散特征

绘制不同冲击气压梯度实验的能量吸收比与循环冲击次数的散点图及拟合曲线,如图11 所示:恒定循环冲击气压为0.8 MPa 时,能量吸收比基本保持稳定,拟合曲线斜率近似为0;升压冲击过程中,页岩试样能量吸收比随冲击气压升高和冲击次数的增加而升高,且能量吸收比变化趋势与冲击气压梯度成正相关关系,冲击气压梯度为0.2 MPa 时的能量吸收比变化率明显高于0.1 MPa 时的,这是由于循环冲击过程中,高冲击气压诱导试样产生较大损伤,试样产生更多的裂纹萌生与扩展过程,吸收能占入射能的比值增大,且冲击气压越高,能量吸收比越大[31];降压冲击过程能量吸收比随冲击气压降低和循环冲击次数的增加而降低,原理与升压冲击相同,不再赘述。

图11 能量吸收比随循环冲击次数的变化曲线Fig.11 Relationship between the nergy absorption ratios and the times of cyclic impact

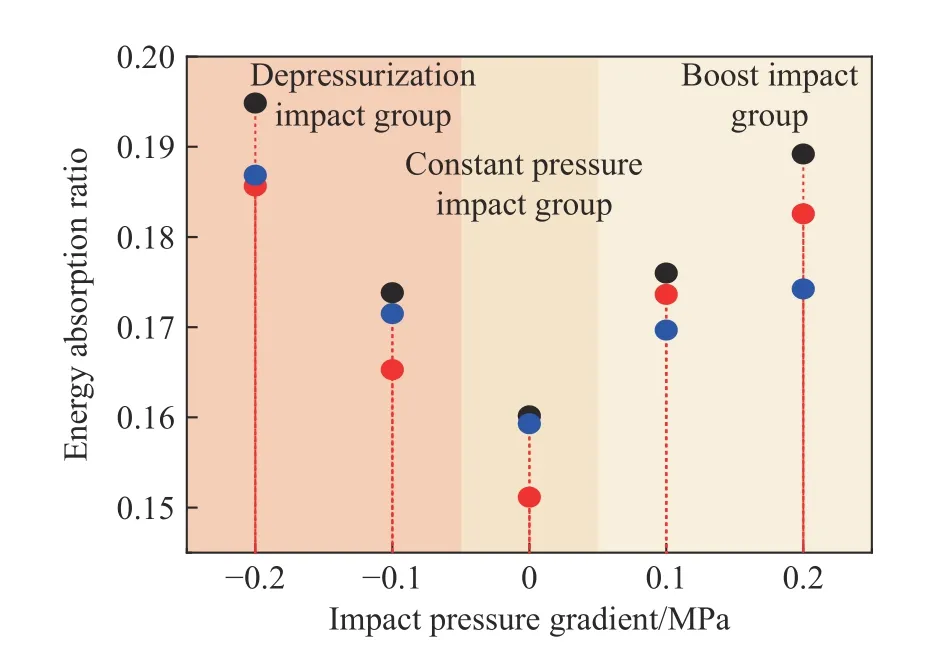

图12 统计了不同冲击气压梯度下每个试样的总能量吸收比,用以反映试样在整体循环冲击过程中损伤劣化的程度。可以看出试样的总能量吸收比呈现显著的变化规律:降压冲击组(Δ=−0.2 MPa 和Δ=−0.1 MPa)以及升压冲击组(Δ=0.2 MPa 和Δ=0.1 MPa 组)的总能量吸收比均大于恒压冲击组(Δ=0),且气压梯度的绝对值与总能量吸收比呈正相关性。图12 可直观反映平均总能量吸收比与冲击气压梯度有显著正相关性,这是由于为岩石材料能量吸收比随应变率的升高而呈现斜率增大的升高趋势[32],因此较高冲击气压下产生更高的吸收能,使总吸收能显著增加。由此可见,合理分配循环冲击入射能量有助于提升页岩储层损伤效果。

图12 各页岩试样能量吸收比统计图Fig.12 Statistical chart of energy absorption ratios of shale specimens

综上所述,改变循环冲击气压幅值与循环冲击气压梯度对页岩试样的破裂形态、动力学响应、损伤效果和能量耗散特征均具有显著影响。基于以上实验结论,为提升页岩储层甲烷原位燃爆压裂工艺的致裂效果、构建复杂裂缝网络,从而提升页岩气井采收率,可以采取的措施包括:(1)通过优选助燃剂、补注甲烷等方式,提升原位燃爆产生的峰值冲击载荷;(2)通过多次投放助燃剂循环燃爆,产生循环冲击冲击载荷,诱导爆源中区的页岩储层发生疲劳破坏;(3)通过控制助燃剂注入量或优化助燃剂-甲烷配比,控制产生不同冲击梯度的循环燃爆冲击载荷,提高爆源中区页岩储层对燃爆应力波的能量吸收比,促进页岩储层的损伤发育,提高致裂增透效果。

3 结 论

基于SHPB 实验系统开展了不同冲击气压和不同冲击气压梯度的循环冲击实验,深入分析不同循环冲击条件下页岩试样的动力学响应特征;基于Weibull 分布的统计损伤模型表征页岩循环冲击过程的累计损伤度,并对不同冲击气压梯度循环冲击页岩试样的能量耗散特征进行分析,主要结论如下。

(1)页岩试样等幅循环冲击实验表明,动态峰值应力、极限应变均随冲击气压的升高而增大;试样循环冲击过程临界破坏次数随冲击气压的升高而降低,呈现出先压密、后损伤的力学响应规律。

(2)试样最大损伤度与极限应变正相关,且随冲击载荷的提升而增加;分析不同循环冲击气压下损伤度随循环冲击次数的变化关系可得,冲击气压较低时,试样损伤逐渐累积直至破坏,冲击气压较高时,试样抵抗变形能力随循环冲击次数的增多而逐渐降低,力学性质逐渐劣化,最终呈现更明显的脆性破坏特征。

(3) 总入射能相同时,负梯度冲击和正梯度冲击下页岩试样的能量吸收比均大于恒压冲击的,且气压梯度的绝对值与能量吸收比呈现正相关性,|Δ|=0.2 MPa 时的平均能量吸收比均大于|Δ|=0.1 MPa 时的平均能量吸收比,证明合理设置循环冲击载荷能够有效提升页岩损伤效果。