增材制造金属点阵结构性能研究进展*

黄安坤,温耀杰,张百成,2,曲选辉,2

(1.北京科技大学新材料技术研究院,北京材料基因工程高精尖创新中心,北京 100083;2.现代交通金属材料与加工技术北京实验室,北京 100083)

点阵材料的概念最早是由Ashby 等[1]于2001 年提出,是一种多孔的、以相互连接的支柱、板或复杂曲面为基本单元并重复性规则排列的多功能材料,具有优异的物理、化学性能[2]。在20 世纪初有学者采用熔模铸造[3]、熔融气体注射[4]、金属超塑性成形[5]、物理气相沉积等方法制备金属多孔结构,但这些方法不仅材料价格昂贵且形状、尺寸受限,如复杂周期性曲面和精密结构均难以制备[6],研究大多停留在数理模型的分析,极大地阻碍了高性能金属点阵结构的发展与应用。增材制造技术是一种以激光或电子束为热源,将粉末状或丝状材料熔化、凝固进而逐层堆叠成形的新型制造技术[7]。基于“离散+堆积”原理,增材制造技术将三维结构化整为零、逐层制备,可实现复杂周期性结构的制备[8–9],实现自由制造,解决了传统的减材和等材工艺难以加工或无法加工的局限[10],同时制造成本不随结构复杂程度的增加而大幅度提高[11]。

通过增材制造打印金属点阵结构,一方面实现了复杂金属点阵结构的快速制备,极大地缩短了复杂结构的生产周期[12];另一方面通过对金属点阵结构的设计优化,实现结构的轻量化制备及整体性能的提升[13–14]。由此,增材制造技术制备的金属点阵结构在航空航天、能源、车辆工程等领域展现出了巨大的优势[15–16]。我国航天五院设计了三维点阵结构支架,在保持强度的前提下极大地减轻了零件重量,通过增材制造设备打印后,成功装配到了千乘一号卫星上,目前已成功入轨;通用电气(GE)公司采用点阵结构的拓扑填充方法,对航空发动机的燃油喷嘴结构进行优化设计,使得航空发动机的燃油喷嘴结构减重25%;Cellcore 和SLM Solutions 公司合作,基于集成式点阵结构设计并制备出了火箭发动机,将生产周期从半年缩短为5 d,同时由于发动机内部冷却通道的点阵结构填充,表现出优异的散热性能[17]。综上所述,增材制造的金属点阵结构已是航空航天等领域的研究热点和重点[18–20]。

近年来,增材制造金属点阵结构主要以铁基合金、钛基合金、铝基合金为主,研究人员对这些金属点阵结构的轻质高强、减振吸能、隔热散热等方面的性能进行了大量研究。但目前尚未有针对增材制造点阵结构功能与力学性能变化机理的归纳性报道,本文系统总结了各类点阵结构的物性变化机理,与其在航空航天、国防领域的应用现状,对于金属点阵结构的创新性以及功能性设计具有重要意义。

1 点阵结构的分类

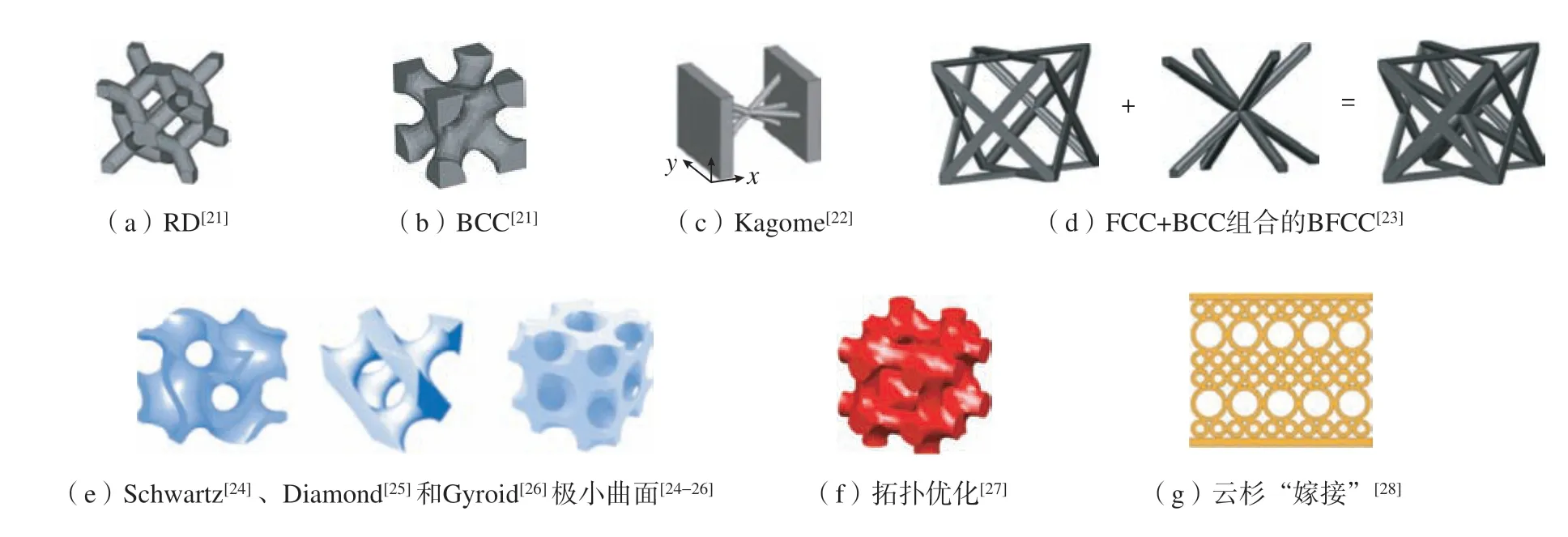

通过增材制造制备的金属点阵结构,实现了复杂结构与高性能材料的有机融合,促进了金属点阵结构的快速发展。与此同时,随着先进设备的引入和商用软件的应用,点阵结构的形状也越来越复杂化[6–7]。已研究的点阵结构主要有4 类(图1),包括传统点阵结构(图1(a)~(d))[21–23]、极小曲面结构(图1(e))[24–26]、拓扑优化点阵结构(图1(f))[27]和生物结构“嫁接”的云杉“嫁接”点阵结构(图1(g))[28]。

图1 点阵结构示意图Fig.1 Schematic illustration of lattice structures

传统点阵结构(图1(a)~(d))如体心立方结构(BCC)、菱形十二面体结构(RD)均是弯曲主导的点阵结构,这些点阵结构进行压缩试验时,压缩曲线存在一个较长的应力平台,且应力平台十分有利于结构的能量吸收[21],与单一均质点阵结构相比,在原有结构的基础上进行优化设计[22,29]或由不同类型的点阵结构组合排列获得的结构具有更高的性能[23,31],如在点阵结构顶面和底面各加一块互相平行面板,设计成夹芯结构如Kagome 结构[22],以提高结构的抗弯曲和剪切性能。

极小曲面(图1(e))结构是通过隐函数[32]的数学表达式定义的,其结构通过数学表达式控制,可通过修改表达式控制结构的孔隙率大小。结构不仅具有多孔结构的特性,而且结构表面的平均曲率为0,表面光滑无应力集中,具有优异的力学性能和散热功能[24,26]。

拓扑优化点阵结构(图1(f)[27])是根据给定的工况、约束条件和性能指标,通过拓扑优化,设计出最优的基本单元,再将基本单元周期性平移获得一定尺寸的点阵结构[27]。理论上可以获得任意优异性能的点阵结构,但需要考虑增材制造成形准则的限制[7]。生物结构“嫁接”的点阵结构(图1(g)[28])是基于生物的某种性能,从生物中获取灵感,将生物结构“嫁接”于点阵结构的设计当中,以期提高点阵结构性能[28,33]。

2 金属点阵结构的力学特征

金属点阵结构具有高比强度、高比刚度。在低密度结构中具有极大的力学性能优势。通过减少非关键区域中的材料以减轻结构的重量,金属点阵结构可实现超高强、超轻[34]结构的设计,同时还具有常规材料无法实现的功能,如一种具有负或零泊松比的结构,当纵向拉伸时,结构在横向方向上发生膨胀,这种力学响应行为对结构的性能有着显著的影响[35]。

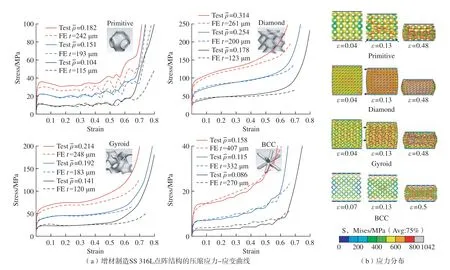

Gibson[36]和Ashby[37]等揭示了金属点阵结构的力学性能与体积分数间的关系,之后众多学者也通过试验证明了金属点阵结构的弹性模量、屈服强度与体积分数的正相关性。Zhang等[38]通过选区激光熔化技术(SLM)制备了无宏观缺陷的SS 316 L 极小曲面结构和BCC 点阵结构,通过准静态压缩试验研究结构的力学性能。研究结果表明随着结构的相对密度ρ(或厚度t)的增加,应力–应变曲线上移,结构的屈服强度、能量吸收能力逐渐增加(图2(a)[38]),在10%左右的相对密度下,极小曲面P结构的屈服强度是BCC 点阵结构的10 倍左右。针对极小曲面结构、BCC点阵结构的压缩变形情况,该团队开展了相关的数值仿真工作,仿真得到SS 316L点阵结构的应力应变曲线与试验结果基本一致,发现在不同的应变下,极小曲面结构的应力分布比BCC 结构的均匀(图2(b)[38]),这使得极小曲面结构的力学性能显著优于BCC 点阵结构,与Maskery 等[39]的报道结果一致。

图2 增材制造不同点阵结构的压缩应力–应变曲线及在不同应变下的应力分布[38]Fig.2 Compression stress–strain curves and stress distribution under different strains of different lattice structures in additive manufacturing[38]

通过对材料的合理布局,可以实现材料的按需分配,同时还可提高结构性能[40]。Zhang 等[27]基于参数水平集和数值均匀化,以最大刚度为目标,通过拓扑优化设计出了体积分数为30%的点阵结构(图3(a)[27])。该团队通过SLM 技术制备出了不同尺寸大小且无明显缺陷的拓扑优化Ti6Al4V 点阵结构,进行准静态压缩试验评估结构的力学性能。图3(b)[27]展示了点阵结构的应力应变曲线及变形过程,其表现的变形行为与SS 316L 极小曲面结构的变形行为(图2(a)[38])是不同的,拓扑优化点阵结构的压缩应力–应变曲线呈现先下降后上升再下降的波峰波谷式变化,结构的破坏形式为逐层压溃,但随着基本单元数量的增加,其破坏形式逐渐变为45°剪切断裂。从不同应变下应力的分布情况(图3(c)[27])可知,由于在加载过程中大多数应力集中在加载方向,导致平行于压缩方向的支柱最先发生断裂,研究结果表明,拓扑优化Ti6Al4V 点阵结构的模量为4.5 GPa,屈服强度为164.8 MPa,能量吸收能力为41.6 MJ/m3。

图3 拓扑优化点阵结构的设计以及点阵结构的压缩过程 [27]Fig.3 Design and Compressive process of topology optimization lattice structure[27]

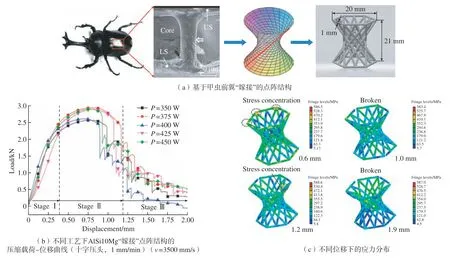

甲虫拥有动物界最坚韧的天然外骨[41],其前翼具有保证身体稳定性和提高飞行能力的双重功能,具有重量轻、强度高等特点。Du 等[42]将甲虫前翼的微观结构“嫁接”于点阵结构的设计之中,设计出仿生点阵结构(图4(a))。该团队通过SLM 技术制备99.9%致密度以上的基于甲虫“嫁接”的AlSi10Mg 点阵结构,进行压缩试验测定金属点阵结构的力学性能。图4(b)[42]中展示了不同工艺参数下的金属点阵结构的压缩应力–应变曲线,在激光扫描速度v为3500 mm/s 时,随着激光功率P的改变(350~450 W),结构内部存在不同数量的微孔,导致不同工艺参数下制备的点阵结构的强度存在差距。金属点阵结构的压缩变形行为主要分为3 个阶段[43]:弹性变形阶段、非均匀塑性变形阶段、致密化/压溃阶段。在弹性变形阶段,金属点阵结构的应力–应变是呈现弹性变化的。一旦结构的变形达到弹性极限,结构开始发生非均匀塑性变形,同时开始屈服。在塑性变形结束后,金属点阵结构的应力–应变曲线出现显著的应力下降过程,从应力–应变的分布情况可知(图4(c)[42]),在水平横杆的交点处最早出现了应力集中,此处最先发生断裂,在进一步变形过程中,金属点阵结构的应力集中位置发生了转移,这是导致金属点阵结构应力出现显著下降的原因。研究结果表明,基于甲虫前翼“嫁接”的AlSi10Mg 合金点阵结构最大承载为2.95 kN,能量吸收为3.45 J。

图4 基于甲虫前翼“嫁接”的点阵结构和不同工艺下制备点阵结构的压缩应力–应变曲线[42]Fig.4 Lattice structure based on beetle front wing and compression stress–strain curves of lattice structures under various processing conditions[42]

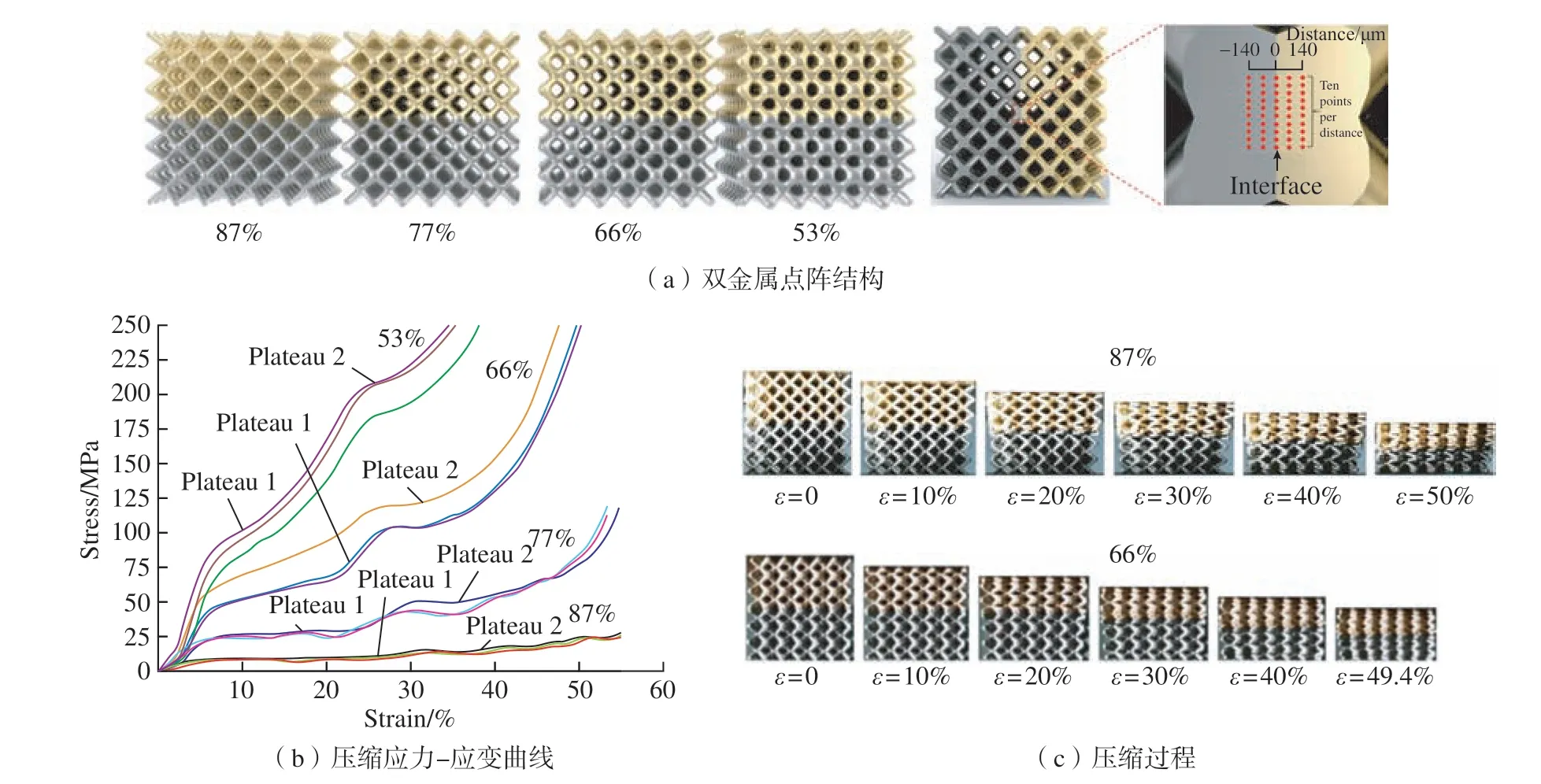

随着增材制造技术的发展,研究人员实现了多材料一体化零件的制备[44–46],为点阵结构带来了新的研究方向。采用多金属材料制备点阵结构不仅满足同一部件中具有不同机械性能的不同零件的要求,而且可以通过在目标区域应用合适的材料来增强零件性能[47]。Zhang 等[48]通过SLM 技术制备了不同孔隙率的CuSn 和18Ni300 的双金属点阵结构(图5(a)),进行压缩试验测定双金属点阵结构的力学性能。由于两种材料性能相差较大,压缩开始时,CuSn 端的金属点阵结构先发生弹性变形和不均匀塑性变形,随着压缩的继续,18Ni300 端的金属点阵结构发生弹性变形和不均匀塑性变形,因此,双金属点阵结构的压缩应力–应变曲线出现两次弹性阶段、两次非均匀塑性变形阶段(图5(b)~(c)),研究结果表明,53%孔隙率的CuSn 和18Ni300 的双金属点阵结构弹性模量为21.5 GPa,最大屈服强度为201.8 MPa,能量吸收能力为20.4 MJ/m3。

图5 不同孔隙率的CuSn 和18Ni300 的双金属点阵结构、压缩应力–应变曲线及压缩过程[48]Fig.5 CuSn/18Ni300 bimetallic lattice structures with different porosity, compression stress–strain curve and compression process[48]

多种材料金属点阵结构的性能还处于研究当中,其最大难度在于如何实现平稳、准确地铺放多种材料,以及解决多种材料之间连接问题。Zhang 等[48]采用多次重熔的方法,使两种材料以对接的形式连接,但多次重熔易使晶粒过大进而影响界面的力学性能。梯度材料是一种解决多种材料之间相互平滑连接的创新材料,将梯度材料与金属点阵结构相结合有望实现结构超轻和超强的耦合,同时还能实现散热、吸声、电磁屏蔽等功能。

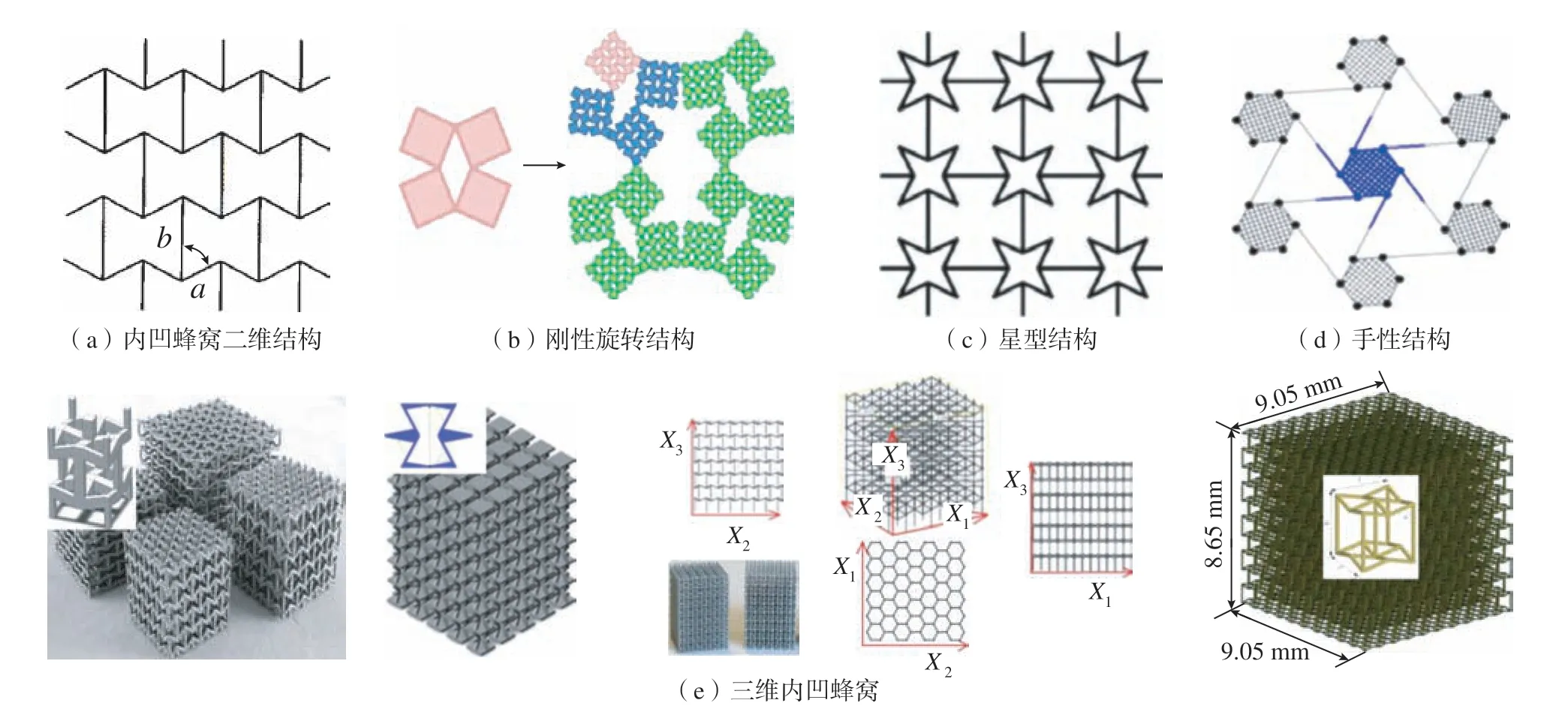

泊松比定义为材料或结构在弹性加载方向的横向应变和纵向应变比值的负数,可以反映材料变形的弹性常数,常规结构的泊松比值一般大于0。当纵向拉伸时,常规结构在横向方向上发生收缩,而负泊松比结构在横向方向上发生膨胀[49]。因此,与常规结构相比,负泊松比结构具有许多优点,如高比刚度[50]、高能量吸收能力[51]、剪切模量可以远超其体积模量[52]。使得负泊松比结构具有强大工程应用潜力的物理性能,同时引起了学术界的广泛关注。自Kolpakov[53]提出了负泊松比结构的设计方法以来,学者们设计了许多二维(图6(a)~(d)[54])和三维(图6(e)[54])的负泊松比结构,其中包括内凹蜂窝结构、刚性旋转结构、星型结构、手性结构。

图6 负泊松比结构 [54]Fig.6 Negative Poisson’s ratio[54]

六边形蜂窝结构具有质量轻、比强度高等优点,但由于六边形蜂窝结构的抗弯曲变形能力差使得结构制备存在困难。为了增强六边形蜂窝结构的变形能力,Masters 等[55]将六边形蜂窝结构中的对角线的两个角向内凹陷,设计成内凹蜂窝结构,即负泊松比结构。为了比较内凹蜂窝结构与六边形蜂窝结构的力学性能,Liu 等[56]建立了数值模型,发现准静态下,内凹蜂窝结构的能量吸收能力优于六边形蜂窝结构,其得益于负泊松比结构的变形方式。Xiong 等[57]对内凹蜂窝结构的内凹角进行优化设计,通过SLM 技术制备了AlSi10Mg内凹蜂窝结构。该团队通过压缩试验对内凹蜂窝结构的力学性能进行表征,将试验结构与仿真结果进行对比,发现增大内凹蜂窝结构的圆角半径会降低结构的泊松比,并且使应力集中区域从尖角部分转移到圆角边缘部分。但实际制造的内凹蜂窝结构内部存在气孔,表面存在附着的粉末颗粒,这些缺陷会改变结构的断裂位置进而影响试验结果[58],使得试验结果与仿真结果存在偏差。Arjunan 等[59]通过SLM 工艺制备了不同厚度的AlSi10Mg 内凹蜂窝结构,进行压缩试验探究了内凹蜂窝结构壁厚和内凹角参数对抗压稳定性的影响,认为通过增加壁厚或内凹角可以适当增加结构弹性模量。Li等[60–61]建立了全尺寸的非线性有限元分析模型,研究了单轴、双轴压缩,以及不同环境温度下内凹蜂窝结构的热变形情况,研究结果表明,内凹蜂窝结构可以显著提高夹层结构的抗压和抗热屈曲性能,并且梯度结构、环境温度、载荷情况均会严重影响内凹蜂窝结构的变形行为。

目前,国内外对金属点阵结构的力学性能研究已经比较深入,其研究内容主要可归为两大类:多功能金属点阵结构的设计与开发和独特、优异性能的金属点阵结构的设计与开发。在点阵结构的形状、尺寸、孔隙率的设计与性能研究方面,研究人员做了大量的试验研究,但基于不同材料设计的点阵结构的性能研究报道较少。如果能将不同材料的性能融入金属点阵结构的设计之中,可以充分发挥增材制造的技术优势,同时能够实现多功能金属点阵结构一体化的开发与应用。

3 金属点阵结构的热导特征

点阵结构意味着暴露的面积更多,因此点阵结构可与外界进行更多的热交换。金属点阵结构的多孔特性,可显著提高结构的强制对流,提高结构的换热系数以促进结构与外界的热量传递,非常适用于散热结构的设计。Mancisidor 等[62]应用Kagome 和简单立方金属点阵结构设计出了斯特林发动机回热器。Kang 等[63]基于传统点阵结构设计的模具,实现了模具结构的轻量化,同时缩短了模具的冷却时间。当前,对金属点阵结构的散热性能研究主要可分为两大类:优异散热性能的金属点阵结构设计和金属点阵结构与宏观结构集成式一体化设计,前者侧重于金属点阵结构的形状、尺寸等结构的设计与研究,后者偏向于应用,更加注重实际结构的散热性能。

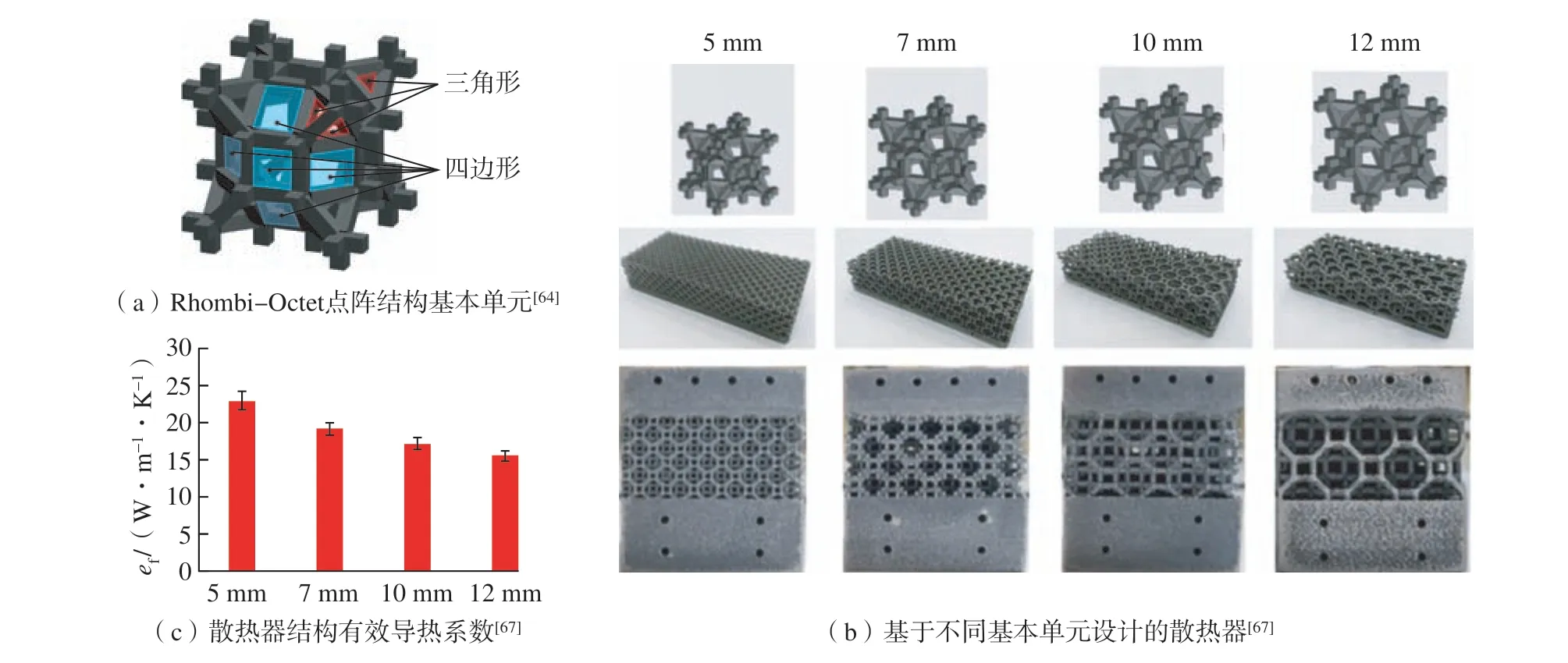

点阵结构具有表面积大、成核密度多、临界热流密度高等优点,是池沸腾传热的新型结构。Ho 等[64]通过SLM 技 术 制 备 了AlSi10Mg Rhombi–Octet 点 阵 结构(图7(a)),对比了金属点阵结构与金属多孔泡沫结构的散热性能,发现Rhombi–Octet 点阵结构的换热系数高于金属多孔泡沫结构。该团队以水冷式冷板结构为研究对象[65],对点阵结构填充位置进行优化设计,通过SLM 工艺制备了AlSi10Mg Rhombi–Octet 点阵结构散热水冷式冷板结构,进行试验研究冷板结构的散热性能,研究结果表明,随着点阵结构填充率的增加,结构的散热性能会越优异。Wong 等[66]通过SLM 技术制备了AlSi10Mg Rhombi–Octet 点阵结构,进行试验研究对比了不同尺寸金属Rhombi–Octet 点阵结构的池沸腾传热性能。相比于其他尺寸的基本单元,单元尺寸为3 mm、高度5 mm 的金属Rhombi–Octet 点阵结构具有最高的换热系数。Ho 等[67]将不同尺寸的AlSi10Mg 点阵结构应用于散热器结构设计之中,通过SLM 工艺制备了4 种散热器结构(图7(b)),并测定了不同结构的有效导热系数(图7(c)),发现基本单元为5 mm 的金属点阵结构导热系数最高。Ho 等[68]通过SLM 工艺制备了两种商用Rhombi–Octet 点阵结构的散热器。该团队进行试验测定散热器结构的散热性能,发现Rhombi–Octet金属点阵结构的换热效率显著高于商业金属泡沫和传统销翅片散热器的换热效率。

图7 基于点阵结构设计的散热器结构Fig.7 Heat sinks based on lattice structures

极小曲面结构内孔互相贯穿,可显著改善热流的传递,增加热量在传递过程的热损耗[69]。Li 等[24]基于Gyroid 和Schwarz–D 结构设计出新型换热器结构,通过计算流体动力学获得换热器工作时的雷诺数,研究对比了不同换热器的散热性能,研究结果表明,与印刷电路板换热器相比,采用Gyroid 和Schwarz–D 结构设计出的新型换热器传热系数更高。目前,基于极小曲面结构的散热器结构还未见大量报道,原因是由于极小曲面结构复杂,并且内孔部分黏附粉末难以去除。

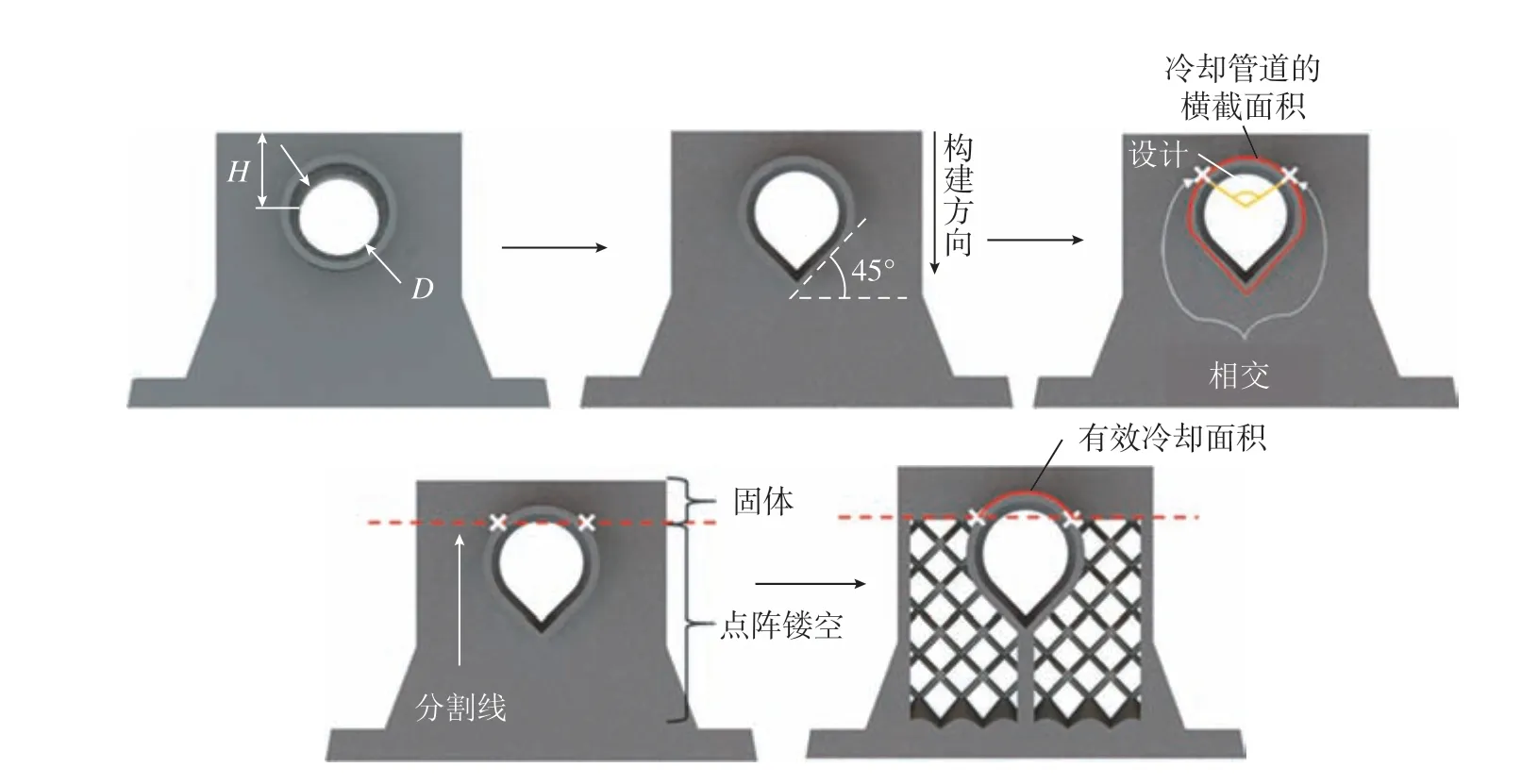

结构的拓扑优化设计有助于提高结构的散热性能,同时仿真分析软件的普及,为结构的拓扑优化设计提供了平台。设计者通过软件对结构进行优化设计,设计出便于制备且性能优异的拓扑优化结构。Chantzis等[70]以热冲压模具为研究对象,提出一种集成式拓扑优化点阵结构的设计方法(图8),通过SLM 工艺制备了99%以上致密度的SS 316L 热冲压模具结构。该团队对AA7075 铝合金坯料进行了热冲压试验,发现经过基于金属点阵结构设计的热冲压模具比原有热冲压模具的冷却时间减少12%以上。

图8 热冲压模具结构的设计[70]Fig.8 Design of hot stamping dies structure[70]

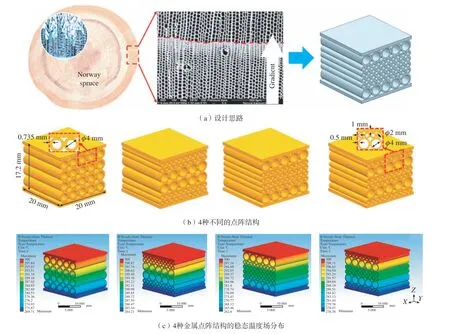

在自然界中,许多生物表现出优异的隔热性能,尤其是生活在南极和北极地区的生物。挪威云杉是一种云杉植物,可在北极生活。挪威云杉特殊的中空和梯度结构有助于提高其抗寒能力。此外,中空结构具有优异的力学性能[71]。Lin 等[72]基于挪威云杉特殊结构设计出了4 种不同形状梯度的点阵结构(图9(a)和(b)),通过SLM 技术制备了致密、无裂纹的Ti6Al4V 点阵结构。该团队测定了点阵结构的导热系数,并定量地分析了不同点阵结构的隔热效果(图9(c)[72]),发现梯度结构的引入并不能保证热防护性能的提高。

图9 基于“云杉茎”设计的点阵结构 [72]Fig.9 Lattice structure based on spruce stem design [72]

点阵结构的散热、隔热性能不仅与结构相关,与材料的选择也有关系,如Jafari 等[73]认为设计出复合材料的两相散热器结构能够改善结构的散热性能。基于多层复合材料的热响应行为,通过优化材料的布置来控制热流的传播,利于控制和引导热能[74],进一步调控结构的热损耗[75],从而设计出新一代的热结构器件。

4 金属点阵结构的功能特性研究

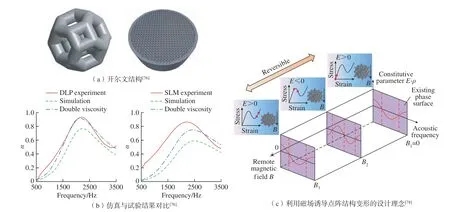

通过对金属点阵结构的设计,使得材料具有优异的吸声性能,原因是由于结构内部空隙可提供更大的声能衰减系数,使声波消散得更快,从而实现声学隐身。美国杜克大学经过了大量的数值仿真工作,设计出三维声学隐形斗篷。该装置能使物体周围的声波平滑地弯曲,填充到物体之后的阴影空间,从而造成声波始终在周围空气中以直线传播的错觉。Rice 等[76]采用数值方法优化设计开尔文结构(图10(a)),实现增材制造金属开尔文结构。该团队测定了结构的声波吸收系数,并将试验结构与仿真结构进行了对比(图10(b)[76])。由于结构的表面粗糙度过大,导致结构的实际声波吸收系数偏高。Cai 等[77]建立了数值模型,探究了不同尺寸的负泊松比结构对声学性能的影响,发现随着连接结构的长宽比的增加,声波在水中的散射变得越来越强烈。Yu 等[78]认为可通过磁场控制活磁性金属点阵结构的形状(图10(c)),进而控制声波在结构内部的传递过程。该团队通过增材制造技术制备了Octet 点阵结构,该点阵结构可随着磁场的增加,高度逐渐降低,撤去磁场后,结构可基本恢复原始高度。

图10 点阵结构的声学性能和磁性能Fig.10 Acoustic and magnetic performance of lattice structure

点阵结构材料不仅重量轻,而且拥有大量的表面积,可显著促进化学反应的进行。Pauly 等[79]首次报道了通过SLM 制备Fe 基非晶合金点阵结构。Zhang 等[80]采用SLM 工艺,成功制备了Zr 基非晶合金点阵结构,与实心、中空结构的Zr 基非晶合金相比,点阵结构的Zr基非晶合金对甲基橙的降解表现出更优异的催化性能。

5 结论

材料的多样化、结构轻量化和多功能一体化是未来制造技术的发展趋势,金属点阵结构是一个全新的轻量化、多功能化的设计载体,它与宏观工程桁架结构不同,毫米级或微米级尺寸使得结构的性能不局限于材料自身的属性,通过结构的设计使得其在轻量化、减振吸能、散热隔热、声学降噪方面表现出优异的性能。然而传统制造方法无法直接制备复杂精密结构,严重制约了金属点阵结构的发展与应用,增材制造技术可实现复杂点阵结构的制备,使得超轻、超强韧、超高能量吸收、超高散热、声学隐身等高性能的结构得以实现,因而具有极为广阔的应用前景。随着增材制造技术的不断发展,增材制造的金属点阵结构在航空航天等领域已得到部分应用,但是增材制造的金属点阵结构还有许多问题亟待解决。

(1)材料体系。经过研究人员多年的努力,可用于增材制造的金属材料已逐渐开始完善,而其中可用于制备金属点阵结构的材料仍十分有限。缺乏增材制造相关的材料体系使得金属点阵结构的潜力还未充分挖掘,因此对于加速推动增材制造金属点阵结构的高性能应用,完善增材制造的材料体系至关重要。

(2)结构与工艺。随着仿真软件及几何软件的引入,点阵结构设计变得异常灵活,理论上可以设计出任意形状的点阵结构,而结构的最小尺寸、最小厚度受制造精度的影响,每层存在熔池级尺寸的误差,由于增材制造是层层累加的制造模式,每层的制造误差会形成积累效应,导致成品件的误差在0.1 mm 左右,甚至更大的误差,同时结构表面粉末的去除、支撑结构的去除、表面粗糙度的改善仍是令人棘手的问题。缩小金属点阵结构的精密制造误差可极大地促进金属点阵结构的实际应用。

(3)性能评价。金属点阵结构部分性能的研发还处于起始阶段,如对于声学、磁学性能的研发未见大量报道,且当前对于金属点阵结构性能的评定标准尚未明确。由于金属点阵结构的尺寸为毫米级或微米级,远小于工程结构的相应尺寸,因此金属点阵结构具有结构和材料双重特点。在考虑不同材料自身属性的情况下,建立金属点阵结构的性能数据库,评估不同形状的金属点阵结构的性能,可加快金属点阵结构高性能的应用。

(4)应用前景。轻量化制造是航空航天、能源、车辆工程等领域的研究热点和重点,是通过改变金属点阵结构孔隙率获得航空航天等领域中关键零部件的强度与重量的最优选择。对于复杂金属点阵结构填充的散热器结构,通过增材制造技术可高精度制备,并且大大缩短交货周期。对战斗机等国防、军事设备的关键部位进行金属点阵结构设计,可使声波消散得更快,从而实现声学隐身。