铝/镁异种合金焊接研究现状*

朱政强,陈 昊,朱云明,郭玉坤,孙 亮

(南昌大学,南昌 330031)

随着人们对航空出行需求的日渐增加,环境保护和飞行安全越来越重要,飞行器的节能减排和结构功能一体化成为航空业的新要求。铝合金有轻质、耐腐蚀和加工性能好等优点,是许多制造行业使用的工程材料;镁合金有优秀的延展性和耐腐蚀性能,其密度仅为铝的2/3,具有比强度高、密度低、可回收等优点[1]。铝合金和镁合金被广泛应用于飞行器和汽车零部件的减重设计中,铝/镁的复合应用存在巨大潜能。焊接是利用加热或加压的方式使同种或异种材料产生原子间结合,实现材料加工和连接的方法,焊接技术是航空航天精密器件制造中不可或缺的一部分。为了保证航空航天的焊接质量,必须采用合适和先进的焊接方法。在航空工业中结合使用铝、镁及其合金能提高设计的灵活性,铝/镁的复杂结构将最大程度发挥材料各自的性能,充分利用这两个材料的优点是当前热门研究主题[2]。研究实现铝/镁异种金属良好连接,将使铝、镁轻金属更广泛应用于工业制造。

1 铝/镁焊接性分析

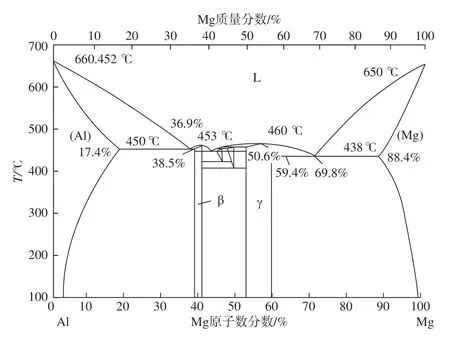

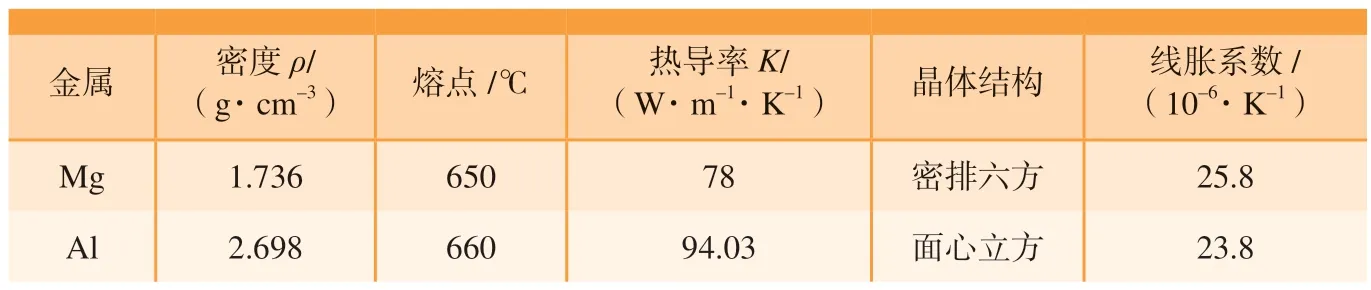

铝与镁的焊接属于异种金属焊接,其效果除了会受到材料本身理化性能的影响外,还会受两种母材理化性能差异的影响。铝、镁两种金属都有较低的熔点,导致铝/镁在焊接时容易出现元素的蒸发烧损现象,且由于较大的线膨胀系数使得焊接时容易在焊接接头处发生变形[3],如表1 所示。由图1 典型的Mg–Al 二元平衡相图可知,镁和铝在液态时可以无限互溶。在438 ℃和450 ℃时分别发生L→Mg+Mg17Al12和L→Al+Mg2Al3共晶反应[4]。焊接过程中较大的冷却速度使得Mg–Al 脆性金属间化合的形成区间较平衡状态进一步扩大。因此,焊接过程中极易形成Mg17Al12和Mg2Al3等脆硬金属间化合物,导致焊缝组织不均匀及局部裂纹和应力集中,严重影响铝/镁焊接接头的力学性能。

图1 Al/Mg 二元相图[4]Fig.1 Al/Mg binary phase diagram[4]

表1 Al、Mg 基本物理性质Table 1 Al, Mg basic physical properties

2 研究现状

2.1 激光焊接

激光焊接具有热影响区小、质量稳定、焊接变形小、自动化程度高及可实现异种材料的焊接等优点,是一种高效且精密的焊接方法[5]。激光焊接在航空工业中主要应用于飞机大蒙皮拼接及机身附件装配。

为了研究铝/镁激光焊接熔池中的反应,Ren 等[6]进行了数值计算,并使用Ansys Fluent 仿真发现熔体中高于共晶温度710 K 后,温度升高会导致金属间化合物(Intermetallic compounds,IMCs)大量生成,成功预测了IMCs 的厚度,并建议在Al–Mg 界面处插入第3 种材料,预期IMCs可最小化或完全消除。麻丁龙[7]和张书迈[8]等分别用Zn 和Ni 作用铝/镁激光焊接的中间层,发现第3种材料的插入能很好地抑制Al–Mg系IMCs 生成,Ni 能以一种桥梁的形式双向连接铝/镁基体,Zn 生成的Mg–Zn 系化合物能明显减少Mg–Al系化合物生成,并随着Zn 夹层厚度增加,界面连续分布得到改善,断裂方式也由解离向混合断裂过渡。在插入Ni 作为中间层的基础上,Shah等[9]在Mg/Al 异种金属激光焊接中使用了摆动的激光束,发现对比线性的激光束,激光束摆动后获得了性能更好的焊接接头并有效减缓了Ni 的烧穿。

在激光焊接基础上,发展了激光–MIG 复合焊接,不仅能改善常规激光焊接中的元素烧损,还能有效减少焊接气孔和裂纹[10]。在激光–MIG 复合焊接工艺的研究中,王志敏[11]发现焊缝熔深和激光功率密切相关,而焊接电流对焊缝熔宽有很大影响。Leo 等[12]发现在激光– MIG复合焊接中,激光和电弧不同比例的能量输入对焊缝界面处的组织和缺陷有很大影响,激光能量占主导地位时能细化焊缝的晶粒,但加剧了镁元素的烧损;电弧能量占主导地位时能促进母材金属的熔化,提高母材对激光的吸收率,而不稳定的电弧会增加焊缝宽度,因此合适的能量比例可以减少焊缝中的几何缺陷,并且能够细化焊缝中晶粒的尺寸。

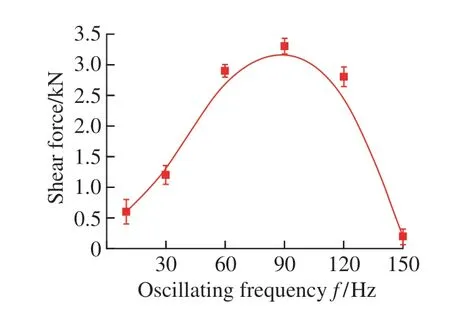

在进一步的激光–MIG 复合焊接研究中,Meng 等[13]使用纯Ti 作为中间层,使用摆动的激光束,发现在Ti/Al 界面处Ti 原子优先与Al 原子反应,形成了厚的Al–Ti 化合物层,而在Ti/Mg 界面处Ti 与Mg 不发生冶金反应,消耗掉了大部分的Al 熔体,有效阻碍了液态Mg 与Al 的直接接触,最终在界面处形成薄Al–Mg 和厚Al–Ti 两层界面。激光摆动频率在60~120 Hz 时,激光能量分布得到改善,界面处形成的Al–Mg 系IMCs 也减少,如图2 所示,当摆动频率为90 Hz 时,焊接剪切力达到了3.3 kN。

图2 摆动频率对Al/Mg 异种材料搭接焊缝剪切力的影响[13]Fig.2 Effect of oscillating frequency on shear force of Al/Mg dissimilar lap-weld[13]

综上所述,使用合适的激光焊接工艺参数能优化焊接质量,提高接头强度,但仍然不能阻止铝/镁金属间化合物的形成,使用能固溶于或与Al、Mg 发生反应的金属或合金作为中间层能有效减少铝/镁金属间化合物的生成,而对激光焊接方法的创新和复合将充分发挥各热源的优势,改善焊缝质量,提高焊接强度。

2.2 TIG 焊

TIG 焊有惰性气体的保护,焊接过程有效隔绝环境中的氧、氮、氢等元素进入焊缝,电弧热量相对集中,焊缝具有杂质少,变形小等优点[14]。刘政军等[15]对填充铝焊丝与填充锌焊丝的Mg/Al 的TIG 焊进行对比,发现填铝焊丝时Mg 侧过渡层形成了大量Mg17Al12和Mg2Al3,焊接接头容易断裂,填锌焊丝时靠近Al 侧形成了5 μm 固溶体层,焊接性能得到改善。说明Zn 的添加能有效阻止Al–Mg 金属间化合物的形成。而关于Zn 的合适添加量的研究较少,Gao 等[16]在6061 铝合金与AZ31B镁合金TIG 焊中使用0.1~0.5 mm 的纯Zn 箔作为中间层,发现Zn 中间层厚度对Al/Mg 焊接接头性能有显著影响,不同的Zn 添加量焊缝区中IMCs 的类型和分布并不相同,Zn 中间层超过一定的厚度会导致焊接力学性能降低。

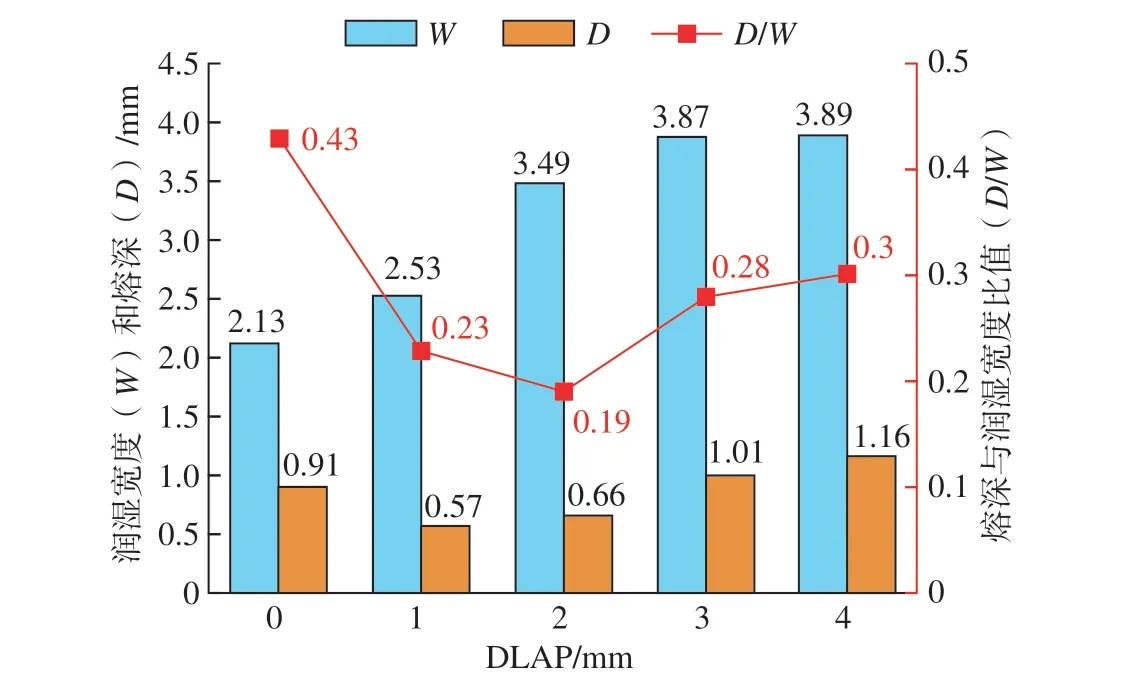

对于TIG 焊工艺进一步运用,Lü 等[17]使用Zn–xAl 钎料改变Al的质量分数对AZ31/6061 进行激光–TIG 复合焊接研究,发现添加适量的Al 元素能强化熔合区并抑制脆性相生成,而添加过多的Al 元素对接头力学性能有害。与此同时,Lü 等[18]用Zn 作为填充金属使用不同激光–电弧距离(Distance between the laserplane and arc-plane,DLAP)(图3)的激光辅助TIG 复合焊接方法进行Mg/Al 焊接,通过改变激光与电弧之间的横向距离,提高了填充金属的润湿性,很好地控制了金属间化合物的数量。随着横向偏移距离从0 增加到2 mm,如图4 所示,填充金属的润湿宽度从2.13 mm 增加到3.49 mm,反应深度从0.91 mm 减小到0.66 mm,过高的TIG 焊接头深宽比会导致接头结合面积不足,界面金属间化合物更脆,从而导致接头性能降低,如图5 所示[18],在深宽比为0.19 时接头强度最高。

图4 不同DLAP 焊接接头的熔深、润湿宽度和比值[18]Fig.4 Reaction depth (D), spread width (W) and depth-to-width rate of dissimilar joints made with different DLAP[18]

图5 不同DLAP 焊接接头力学性能[18]Fig.5 Mechanical properties of dissimilar joints made with different DLAP[18]

TIG 焊是当今主要焊接方法之一,焊接气密性好且能很好地控制热输入。实践证明,用交流TIG 焊焊接铝/镁异种合金能获得满意的焊接质量。TIG 焊接有焊缝熔深浅、熔敷率小、生产效率低等缺点,复合焊接工艺的发展能使TIG 焊接获得更广泛的运用。

2.3 搅拌摩擦焊

搅拌摩擦焊的焊接残余应力和变形小,且不受母材物理化学性质的限制,对克服异种材料焊接问题显示出巨大优势,特别适用于焊接铝/镁异种低熔点合金[19–20]。在航空制造业中被广泛应用于飞机蒙皮、翼助、地板和结构件的装配。

在搅拌摩擦焊接时,焊接速度和搅拌头转速是关键工艺参数,控制焊接热输入,焊接速度的提高可以细化晶粒促进强化相的形成,搅拌头转速在热产生、材料混合和IMCs 形成中起着重要的作用[21–22]。Gan 等[23]研究使用Zn 和不使用Zn 中间层搅拌摩擦搭接焊的对比,发现Zn 夹层的引入改变了IMCs 的类型,接头内的Al–Mg 系IMCs 被Mg–Zn 系IMCs和Al–Mg–Zn 三元共晶组织所取代,接头抗拉剪切强度提高,Mg–Zn 共晶组织虽然硬脆,但Mg–Zn 第二相粒子弥散分布的特点可以限制裂纹的形成和扩展。同理,Zheng 等[24]研究Sn 夹层对铝镁搅拌摩擦焊接头的影响,发现接头中形成的Mg2Sn抑制了Al/Mg 间金属化合物的生成。除了引入第3 种金属元素,还可以考虑设计新的对接方式,Xu 等[25]使用锯齿联锁对接接头,发现在新型对接接头中,Mg 侧界面呈现弯曲互锁特征,金属间化合物可降至10 μm 以下,创新对接接头的接头强度是常规对接接头的3 倍以上。

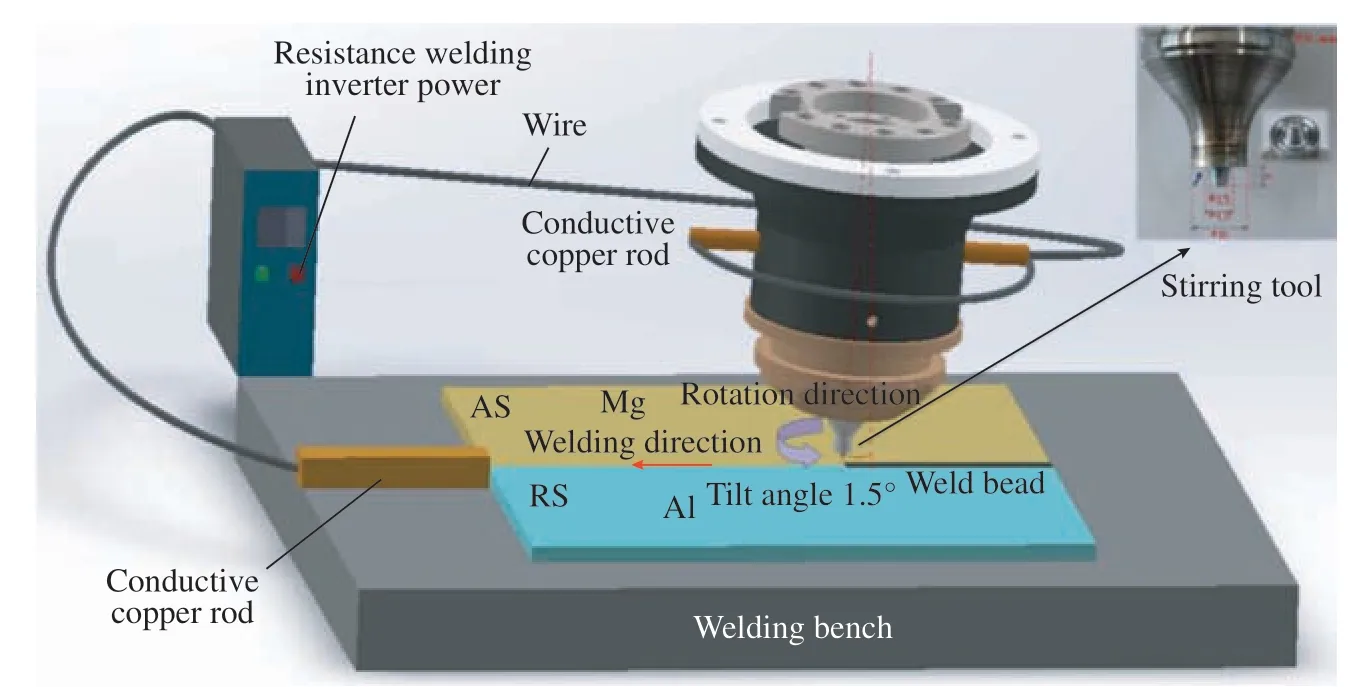

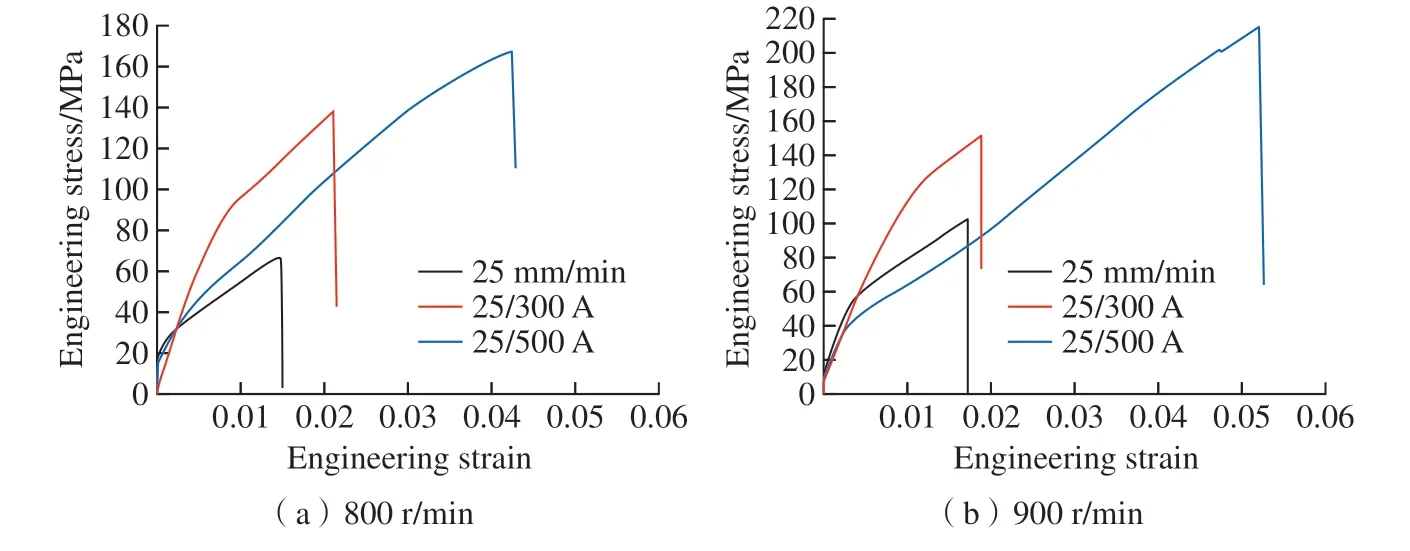

而在较高的焊接速度和旋转速度下仍然很难实现异种Al/Mg 合金的焊接,因为材料流动性差,导致材料填充不良且在焊接接头底部产生大量微孔缺陷。Jiang 等[26]使用脉冲电流辅助搅拌摩擦焊(FSW)(图6),脉冲电流的引入加剧搅拌区中Al、Mg、IMCs 的混合,脉冲电流产生的高热能和高应变能提高了原子的扩散速率,消除了常规Al/Mg 搅拌摩擦焊产生的裂纹和气孔等缺陷,有效抑制了带状组织区和Al–Mg 界面金属间化合物的聚集和形成,在脉冲电流为500 A 时,与无脉冲电流对比,断口由脆性断裂变为脆性和韧性的复合断裂模式。如图7 所示[26],在900 r/min时,随着脉冲电流的增加,拉伸强度增加到215.7 MPa,而常规搅拌摩擦焊接接头的最大拉伸强度为102.3 MPa。

图6 脉冲电流辅助FSW 系统示意图[26]Fig.6 Schematic of pulse current assisted FSW system[26]

图7 转速和焊接速度固定下焊接电流的应力–应变曲线[26]Fig.7 Stress–strain curve of welding current under fixed welding speed and rotational speed[26]

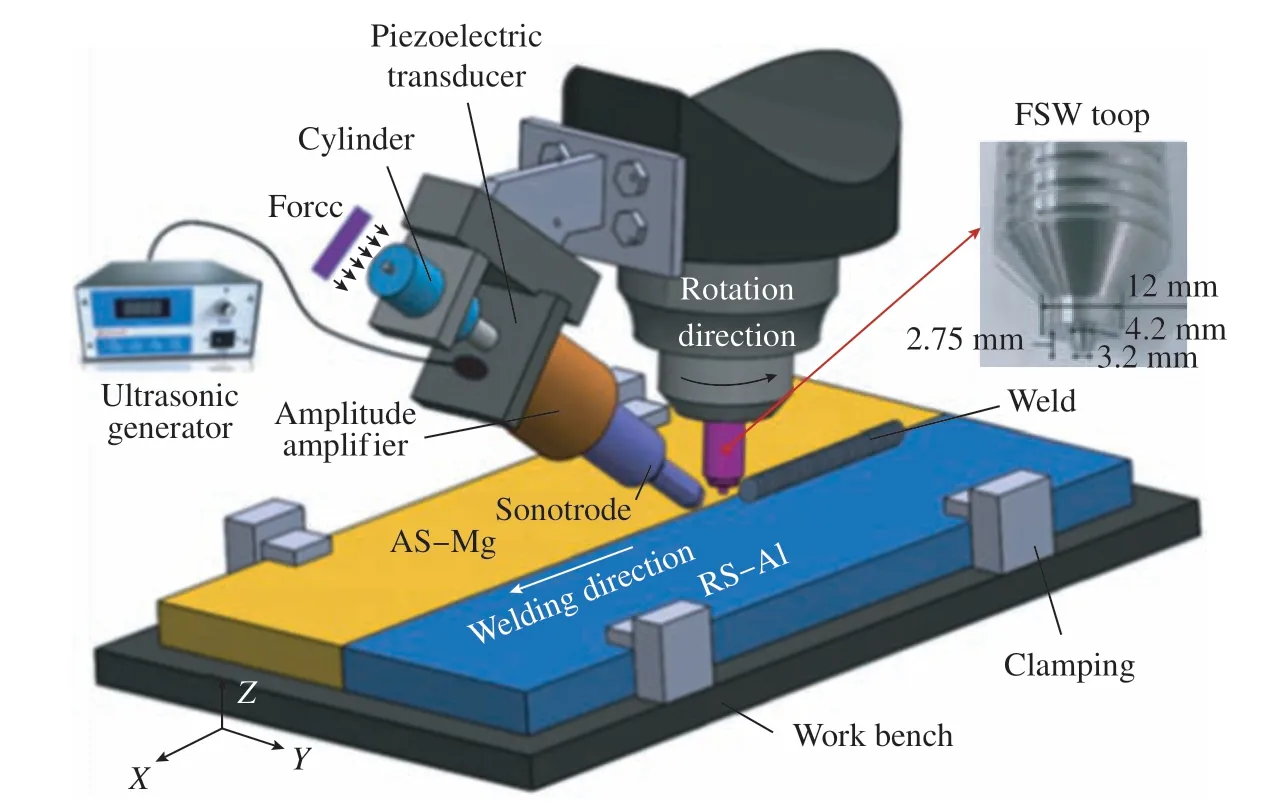

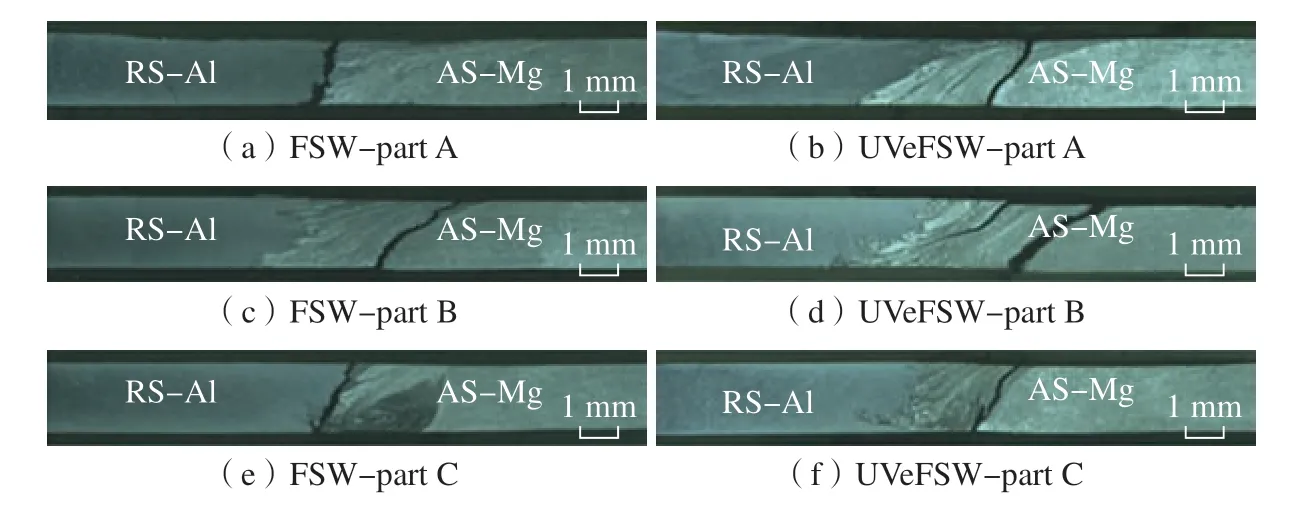

Zhao[27]和Kumar[28]等 使 用 超声波辅助搅拌摩擦焊(Ultrasonic vibration enhanced FSW,UVeFSW)对6061 铝和AZ31B 镁合金进行焊接试验(图8),对不同区域进行焊接组织表征,并与不加超声辅助的搅拌摩擦焊进行对比,发现超声辅助能有效增强搅拌区内物质的流动,改善Al/Mg 材料的机械互锁,破碎金属间化合物并抑制其形成。比较Al/Mg 超声波辅助搅拌摩擦焊焊接接头上、中、下3 个部位的抗拉强度、断裂韧性和断裂位置(图9[28]),发现接头底部存在大量的IMCs,是焊缝中最薄弱的位置,也是拉伸试验中开裂的源头,Al/Mg 界面和带状区的IMCs 都是裂纹产生的来源,是造成接头脆性的主要原因,超声振动辅助不仅可以增加搅拌区中物质流动来改善Al/Mg 异种焊接的机械互锁,而且可以通过降低Al/Mg 结合界面上的IMCs 的厚度来提高冶金结合强度。

图8 超声波辅助FSW 系统示意图[27]Fig.8 Schematic diagram of ultrasonic assisted FSW system[27]

图9 不同焊接条件下焊缝的断裂位置[28]Fig.9 Fracture positions of weld joints under different welding conditions[28]

Al–Mg 系 的IMCs 的 形 成 由 冶金反应主导,这与局部成分、反应温度和应变速率等有关,因此只要控制反应条件,理论上可以抑制IMCs 的生成。搅拌摩擦焊作为一种固态连接方法,可以有效消除Al/Mg 焊接气孔和裂纹缺陷,并能促进Al、Mg、IMCs 的均匀分布,但仍面临焊接成形性差、接头强度较低、金属间化合物层较厚等挑战。超声辅助搅拌摩擦焊是近年的研究热点,因为超声波辅助能增强搅拌摩擦焊搅拌区中材料的流动,破坏Al–Mg 界面和带状区厚IMCs 的形成,从而减少气孔和裂纹,提高接头强度。

2.4 超声波焊

超声波焊具有焊接效率高、焊接时间短、能量消耗少等优点,利用超声波高频振动驱动试样相互摩擦升温和焊接界面塑性变形而实现有效连接,是一种很有前途的焊接技术[29]。高频振动和高应变率促进了界面元素的相互扩散,高的焊接压力会导致振动幅度的衰减,而较小的焊接压力会导致板材之间的相对滑动,此外,焊接质量还取决于焊接时间、焊接能量和焊接的位置[30]。李铭锋等[31]对Mg/Al 超声波焊接界面进行分析,发现焊接接头强度随着焊接能量的增加先增加后减小,在最佳焊接能量时,接头的失效形式为韧性断裂,铝合金熔核拔出;焊接能量过大时焊点边缘会出现大量裂纹,接头呈脆性断裂,Mg–Al 界面形成厚的IMCs 层。稀土镁合金是近年研究热点,稀土镁合金与铝合金焊接的研究也越来越多,Macwan 等[32]研究了ZEK100 稀土镁合金和5754 铝合金的超声波焊接,在焊接能量为500 J时,ZEK100–Al5754 拉伸剪切载荷最大达到2.2 kN,而使用Sn 中间层的AZ31/Al5754 焊接在能量1000 J时,达到的最大拉伸剪切载荷仅为1.8 kN,与AZ31 相比,ZEK100 有更高的塑性和延展性,在较低的超声波焊接能量下界面元素有更好的流动性,此外,ZEK100 中Al 的质量分数更低,浓度梯度更大,因此在Mg 侧形成更薄的IMCs 层。

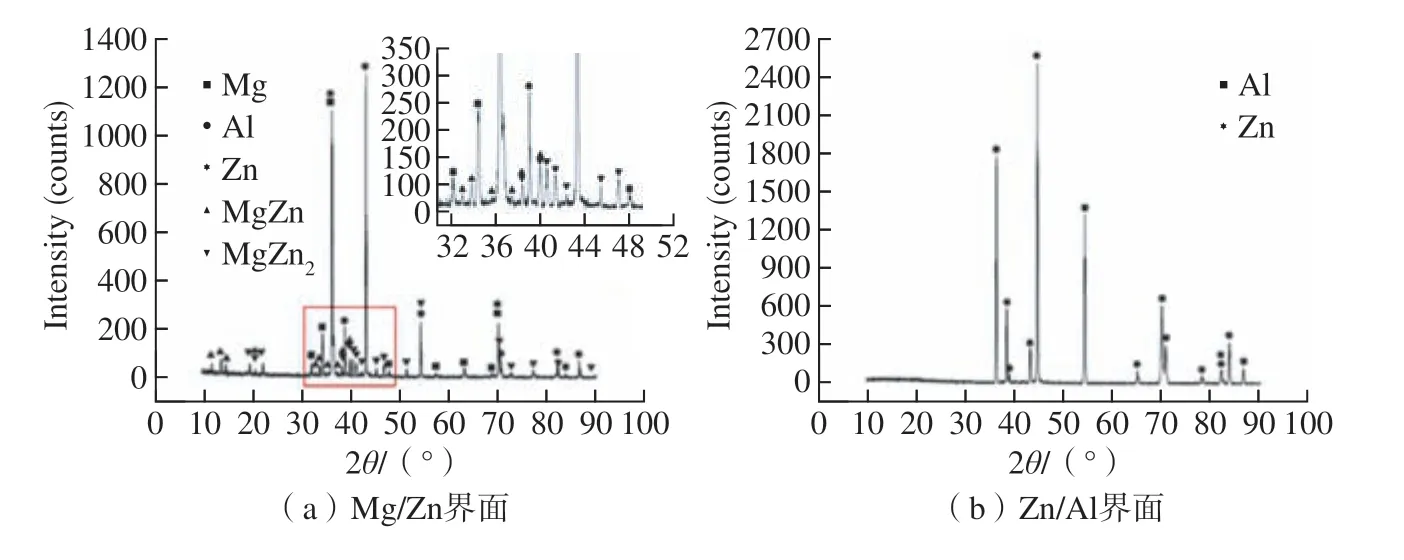

Gu 等[33]使用超声点焊技术,利用Zn 作为中间层将Mg/Al 异种金属连接在一起,系统研究了Mg/Zn/Al 超声波焊接接头的界面形成、显微组织、力学性能和断裂机理,如图10 所示,Zn 中间层的加入成功地阻止了Mg 和Al 原子的相互扩散,有效地避免了Mg–Al 系IMCs 的产生。形成的Mg–Zn 体系和Zn–Al 固溶体具有更好的性能和更低的脆性。相比之下,有Zn 夹层的Mg/Al 焊接接头的最大抗拉伸剪切强度比无Zn 夹层的接头高约89.6%[33]。

图10 Mg/Zn/Al 接头界面的XRD 谱图[33]Fig.10 XRD patterns obtained in interfaces of Mg/Zn/Al joints [33]

超声波焊接技术与其他压焊技术相比,要求压力较小,变型量通常在10%以下,焊接后导电性好,电阻系数极低,不会造成工件的破坏。在Mg/Al 焊接的应用中,超声波冲击可以破碎镁铝表面的氧化膜,实现镁铝的有效连接,故在当前研究的新型Mg/Al 焊接工艺中,超声波被广泛应用,而超声波焊接的零件不能太厚、焊点不能太大。

2.5 磁脉冲焊

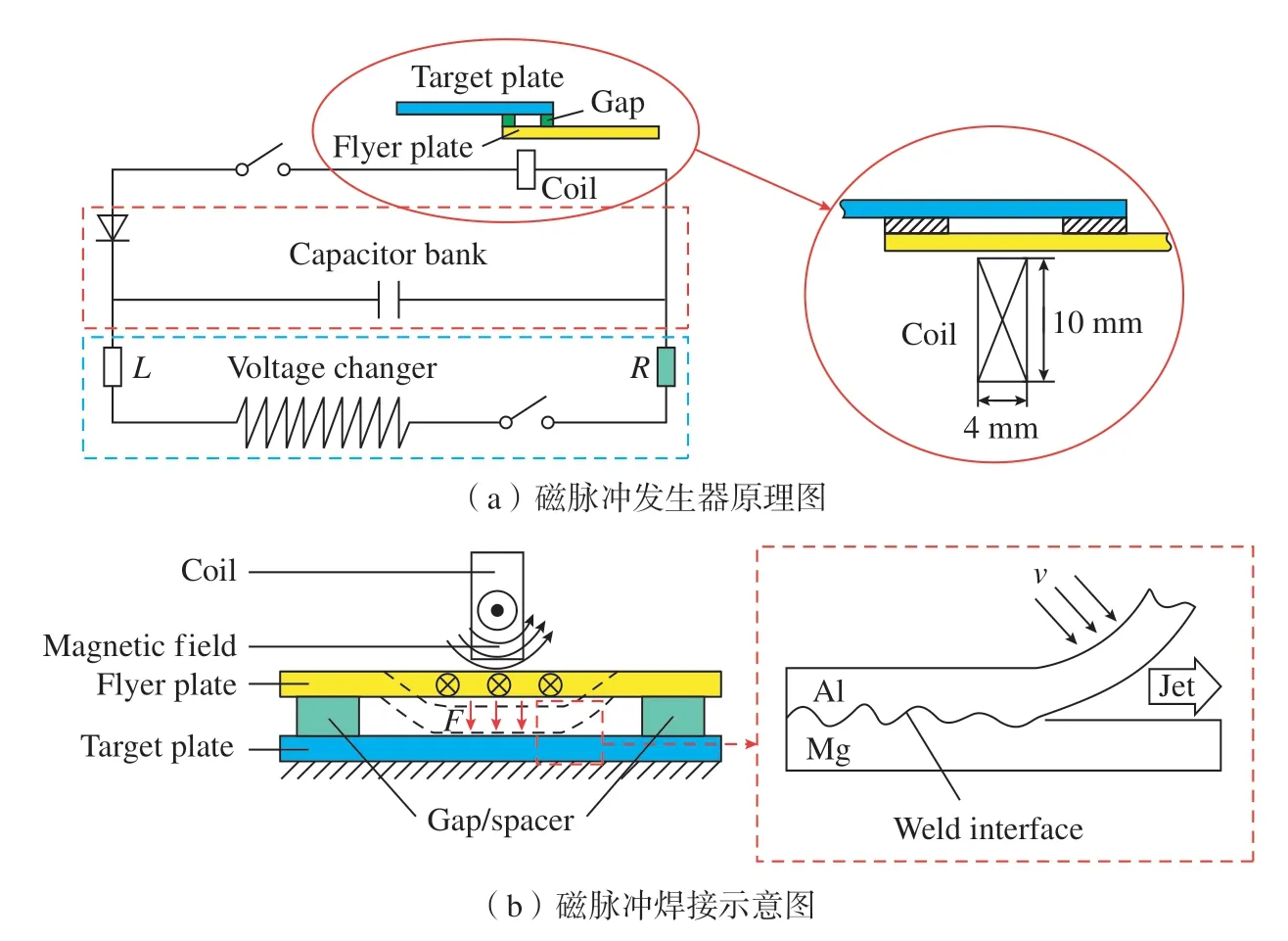

磁脉冲焊接技术具有焊接接头性能好、焊缝质量高、生产效率高和绿色智能环保等一系列优点,在航空航天铝合金、镁合金和钛合金同种或异种材料的焊接领域具有广阔应用前景[34]。原理如图11 所示[35],利用真空开关的闭合实现对电磁线圈的瞬间放电,形成脉冲电流,通过电磁感应将电能转化为工件动能使两工件相对高速碰撞,最终实现金属冶金结合。

图11 磁脉冲焊接[35]Fig.11 Magnetic pulse welding[35]

朱聪聪等[36]使用30 kJ、35 kJ 和40 kJ 3 个放电能量进行AZ31–7071Al的磁脉冲焊接,发现焊接界面呈正弦波形界面和平直界面,因为碰撞角和碰撞速度是不断变化的,不同位置的界面形貌不同,在35 kJ 时在焊接界面处形成了2 μm 的扩散区域,未形成IMCs 层,因为焊接时间短,Al–Mg界面元素含量未达到形成化合物的比例。Chen 等[37]使用4 kV、4.5 kV和5 kV 的放电电压研究Mg/Al 磁脉冲焊接过程的组织演化,随着放电电压从4 kV 增加到5 kV,波形界面变得更加规则和平滑,当放电电压为5 kV 时,越靠近Al–Mg 界面晶粒的尺寸越小,说明磁脉冲焊接是动态再结晶过程。Zhu 等[35]研究了磁脉冲焊接Al/Mg 接头的组织特征和力学性能,通过优化工艺参数,Al/Mg 的磁脉冲焊接接头的拉剪力可达Al 母材的97%,结果表明,磁脉冲焊接不仅能在界面处形成机械互锁波形界面,通过塑性变形细化晶粒,还能促进界面处的元素扩散实现金属键合。焊接界面温度虽然达到了熔化温度,但磁脉冲焊接过程仅发生在几十μs 之间,并且磁脉冲焊接冷却速度极快,因此虽然有少量的IMCs生成,但是在界面处没形成明显的IMCs 层。

采用磁脉冲焊接技术可以有效避免Mg/Al 焊接过程中裂纹、气孔等缺陷的形成和偏析的发生,获得具有良好界面结合性能和高性能异种金属焊接接头。但脆性工件可能会因为冲击而破裂,并且电磁可能会对焊件内部或附近存在的电子器件产生EMP 效应。受焊件的几何形状和材料的限制,如果焊件无法滑入或滑出脉冲线圈,则必须设计更复杂的脉冲线圈。

2.6 其他焊接方法

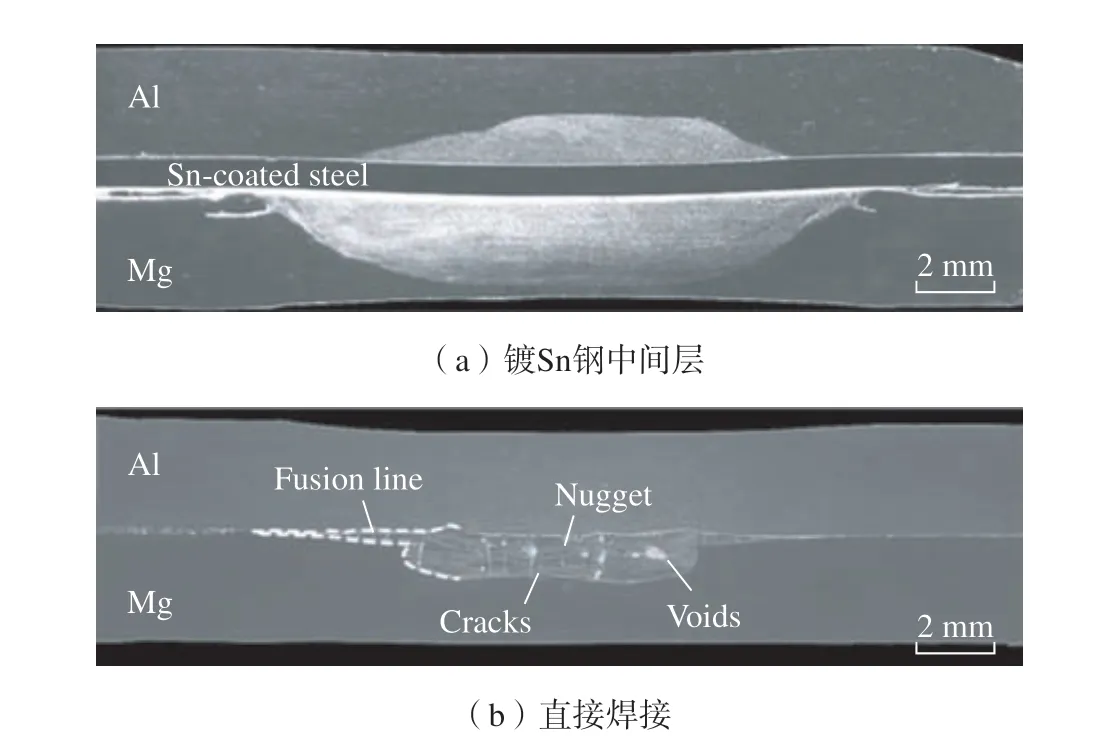

电阻点焊可以通过控制焊接电流、焊接时间和焊接压力等工艺参数来提高接头强度,也可以通过优化焊接时序和电极头形貌来很好地改善焊接质量,铝/镁电阻点焊是一个复杂的焊接过程,但是铝/镁直接电阻点焊焊接会产生大量气孔裂纹等缺陷,因此目前铝/镁电阻点焊的研究中多使用中间层。Penner 等[38]使用Ni 作为中间层提高Al/Mg 电阻点焊强度的方法,并与镀金的Ni 作中间层的相对比,发现镀金Ni 夹层能更好地抑制Al–Mg 间IMCs 的形成。Sun 等[39]使用镀Sn 钢作为中间层,如图12 所示,不仅有效防止了Al–Mg 界面金属间化合物和裂纹气孔的形成,同时实现了强度更高的Al/Mg电阻点焊接头。机械加载过程的失效发生在铝合金侧母材,远离铝合金与镀锡钢中间层界面。可见,在铝/镁电阻点焊试验中使用高熔点的中间层,能在焊接过程中阻碍铝/镁金属液相间的接触,阻碍金属间化合物的形成。因此,使用高熔点中间层的铝/镁异种合金电阻焊是一种很有前途的方法。

图12 Al/Mg 接头的熔核截面[39]Fig.12 Typical nugget cross sections of Al/Mg joint[39]

扩散焊连接技术是指在一定的温度和压力下,将母材紧压一起置于真空或保护气体中加热至母材熔点以下,使原子扩散而形成牢固结合的一种连接方法[40]。扩散焊接技术已经应用到了直升机的钛合金旋翼,飞机的大梁,以及发动机机匣和整体的涡轮等方面。Liu 等[41]采用真空扩散焊接方法研究Mg/Al 焊接过程中的组织演化、扩散行为和力学性能,发现在金属发生键合的初始阶段没有形成Al–Mg 金属相,随着扩散温度和保温时间的增加,Al3Mg2相和Al12Mg17相出现并形核长大,过渡层显微硬度明显大于母材,剪切强度随着IMCs 的增加而降低,通过控制扩散温度和保温时间可大幅提高扩散焊焊接接头的强度。

电子束焊接技术在航空航天制造业中可用于发动机结构和重要部件异种材料的有效焊接。电子束焊接技术拥有能量密度高、精确度高、质量稳定、变形小等优点[42]。徐俊珂[43]和 张 占 伟[44]等 对Al–Mg–Si系铝合金电子束焊焊接接头的显微组织和力学性能进行研究,发现增加电子束流可有效增加焊缝熔深和熔宽,焊缝区主要由柱状晶和等轴晶组成,焊接速度对接头抗拉强度的影响最大。陈金秋等[45]对AZ31 镁合金电子束焊接头分析发现其他参数不变,增加聚集电流会引起焊缝宏观形貌发生显著变化,焦点偏离表面聚集位置越远,焊缝的熔宽越大,熔深越小。Chen 等[46]研究发现通过调整电子束焊接电流的扫描波形能有效改善焊缝强度,针对不同的焊接材料可以选用合适的波形。由于铝/镁焊接过程中镁元素烧损和使用成本等原因,电子束焊接技术在Al/Mg焊接中目前没有大范围的应用。

3 结论

焊接技术是航空航天领域的重要连接技术,在促进航空航天制造技术的发展、实现飞行器的减重中发挥越来越重要的作用。近年来,国内外众多学者对铝/镁异种金属焊接开展大量研究,主要集中在以下4 点。

(1)优化焊接参数。试验证明使用仿真模拟与试验相结合的方法能极大地优化焊接参数,很大程度上提高Al/Mg 焊接的接头强度。此外,对焊接工艺的创新使用如在激光焊中使用摆动的激光束,电子束焊接中使用不同的扫描波形,也能很大程度上改善Al/Mg 焊接质量。

(2)引入中间层元素。试验表明,使用Ni、Ti、Sn、Cu、Ag、Zn 和高熵合金等中间层能对接头中IMCs种类、数量及分布进行调控,进一步提高接头强度。

(3)使用固态焊接方法。固态焊接方法热量输入小,焊接参数精准可控,如磁脉冲焊接、超声波焊接、搅拌摩擦焊接等,能有效限制Al/Mg间IMCs 的形成。

(4)使用复合焊接工艺。如激光–电弧复合焊、脉冲电流辅助搅拌摩擦焊和超声波辅助搅拌摩擦焊等,能在焊接过程中破碎焊缝中树枝晶和柱状晶,使晶粒细化和均匀分布,达到提高接头强度的目的。此外,在具有熔池的焊接工艺中使用超声波辅助工艺能促进元素相互流动扩散,破碎异种金属之间形成的有害中间相,此种方法已在近年铝/钢焊接的试验中得到应用。

综上所述,未来Al/Mg 异种合金焊接中使用适当的焊接方法、选用合适的辅助工艺从而控制金属间化合物的形成和形态分布仍将成为研究的热点。实现高质量、高生产效率和低成本的Al/Mg 焊接仍然是未来工业生产的研究重点。