基于刚度最优区间的机器人搅拌摩擦焊工件位置优化方法*

肖聚亮,王 能,刘海涛,岳 巍,王 健,赵慧慧,高嘉爽

(1.天津大学机构理论与装备设计教育部重点实验室,天津 300354;2.上海航天设备制造总厂有限公司,上海 200245)

搅拌摩擦焊接(Friction stir welding,FSW)是一种固态连接技术,自1991 年诞生以来便迅速发展,并在航空航天等行业得到了广泛应用[1]。由于能源效率高、环境友好和多功能性,搅拌摩擦焊工艺的进步被认为是过去几十年金属连接领域最重要的发展[2]。以前,传统机床/专用搅拌摩擦焊机床是完成搅拌摩擦焊最常用的设备[3]。随着搅拌摩擦焊接技术的发展和在航空航天领域应用不断深入,三维曲面的焊接开始被涉及,传统机床和专用搅拌摩擦焊机床对此“力不从心”。随着承载能力和姿态精度的提高,工业机器人已成为搅拌摩擦焊成本最低、最灵活的解决方案[4–5],并且更适合三维曲面的焊接。但是和机床相比,工业机器人相对较低的刚度严重限制了其未来发展。当搅拌摩擦焊设备刚度较低时,工具会偏离理想的焊接路径,严重影响焊接质量[3]。因此对焊接过程中机器人的刚度进行优化具有重要意义。

对于一个机器人来说,位姿是影响其加工刚度的重要因素。已经有很多学者对提高机器人刚度进行研究,其方式大体可分为两种:通过机器人本体的冗余自由度对机器人加工位姿进行优化,从而提高机器人加工刚度;通过调整工件位姿优化机器人加工位姿,从而提高机器人加工刚度。Chen 等[6]综合考虑铣削的切削力和表面法向刚度,通过优化机器人冗余自由度和刀具进给方向来提高机器人铣削的刚度评价指标。Guo 等[7]为了提高钻铆钉孔的效率和成功率,提出了一种机器人整体柔度指标,并以该指标优化机器人位姿。Xiong 等[8]为了提高铣削机器人的刚度,提出了一种利用冗余自由度将五轴数控刀具轨迹转换为商用六轴工业机器人轨迹时的位姿优化方法。

除了利用机器人本体冗余自由度提高机器人刚度之外,部分学者尝试从工件位姿方面入手来提高机器人刚度。优化工件的位置和姿态能够改变机器人的姿态和切削力的方向,可对机器人的刚度产生显著的作用。针对机器人铣削中存在的低刚度问题,Liao 等[9]提出一种考虑机器人旋转变形的刚度指标,在此基础上构建了一种基于刚度阈值的机器人位姿和工件布置的优化方法。Lin等[10]综合考虑机器人刚度和运动学性能,以此为依据确定加工性能最好的机器人姿态,从而指导工件相对于机器人的布置。为了提高串联机器人在完成搅拌摩擦焊接任务时的刚度,Zhao 等[11]基于灵巧度约束下的软刚度指标,优化ZK–500 机器人连杆2 的长度;然后基于关节极限约束下的软刚度指标,提出了ZK–500 机器人–定位器系统的关节轨迹规划算法。

从上述研究可以看出,提高机器人加工过程的刚度已经成为一个热门研究内容。但当前研究大多面向钻铣加工领域,而在焊接领域,增加机器人的加工刚度对于会产生巨大轴向力的搅拌摩擦焊接具有更显著的价值。

因此基于课题组研发的六自由度搅拌摩擦焊装备,本文提出了一种基于刚度最优区间的混联机器人搅拌摩擦焊工件位置优化方法。首先,构建混联机器人的并联/串联机构刚度数据库,以减少刚度计算时间;其次,基于机器人搅拌头轴向刚度提出刚度最优区间的概念,作为优化指标;然后,在考虑无奇异、关节限位、关节连续性和工作空间约束的情况下,进行基于刚度最优区间的工件位置优化算法研究;最后,在搭建好的六自由度搅拌摩擦焊设备上开展搅拌摩擦焊试验,以验证本文方法的有效性。

1 基于刚度最优区间的工件位置优化方法框架

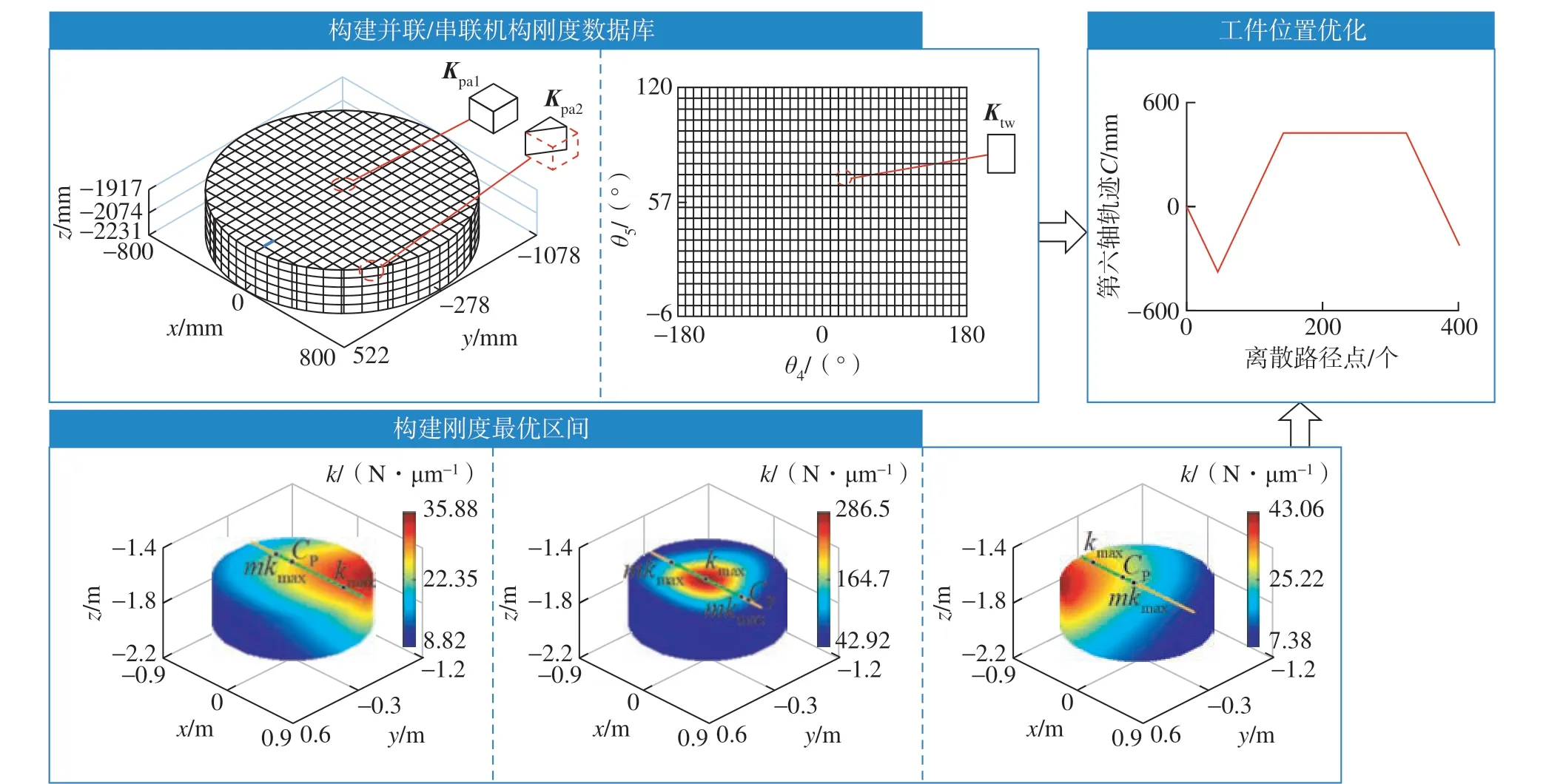

本文构建的基于刚度最优区间的工件位置优化方法框架主要包括3 部分:混联机器人并联/串联机构刚度数据库、焊接设备刚度最优区间、基于刚度最优区间的工件位置优化方法。该框架如图1 所示。

图1 基于刚度最优区间的工件位置优化方法Fig.1 Optimization method of workpiece position based on optimal stiffness interval

在混联机器人并联/串联机构刚度数据库部分,用长方体网格对并联机构的任务工作空间进行划分,用来存储并联机构刚度矩阵(其中Kpa1代表完整长方体网格存储的刚度矩阵,Kpa2代表位于圆柱形工作空间边界的非完整长方体网格存储的刚度矩阵),并通过网格中心点坐标进行索引;基于A/C 摆头两关节行程构建平面工作区域(θ4和θ5分别代表机器人A/C 摆头两关节角度),并用长方形网格对该工作区域进行划分,用来存储串联机构刚度矩阵Ktw,通过网格中心点进行索引。最终分别建立并联/串联机构的刚度数据库。

在焊接设备刚度最优区间部分,分析搅拌摩擦焊接过程中机器人受力特性,基于该特性选取搅拌头轴向刚度k作为衡量机器人刚度强弱的指标,并基于轴向刚度提出刚度最优区间的优化指标(kmax为当前搅拌头轴向顶点Cp所在x轴方向直线上刚度最大值,m为控制刚度最优区间大小的阈值参数,mkmax为刚度最优区间的边界值)。

在基于刚度最优区间的工件位置优化方法部分,在考虑无奇异、关节限位、关节连续性和工作空间约束的情况下,以加工点机器人轴向刚度位于刚度最优区间内为标准,优化不同搅拌头位姿点处工件位置,使机器人在搅拌头轴向刚度较好的位姿下进行焊接,从而达到提高焊接过程刚度的效果。并基于该方法展开仿真和试验,验证本文所提基于刚度最优区间的机器人搅拌摩擦焊工件位置优化方法的有效性。

2 混联机器人并联/串联机构刚度数据库

刚度数据库包括并联机构刚度和串联机构刚度,本节为混联机器人构建刚度数据库,能够实现通过索引快速查找相应机构刚度矩阵的功能,相比直接计算刚度矩阵大大减少了计算时间,为提高优化算法的计算效率奠定了基础。

2.1 六自由度混联机器人

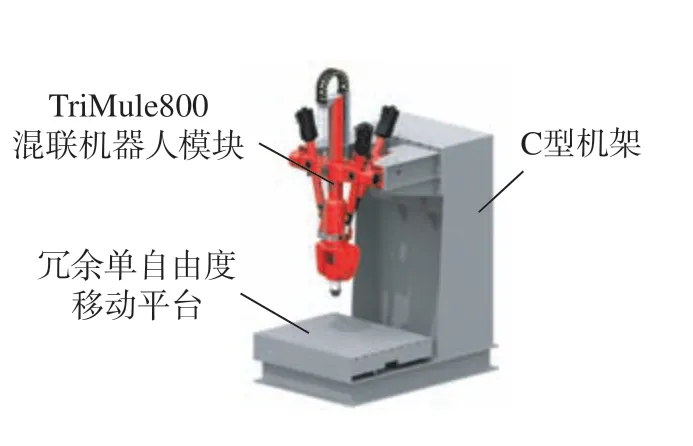

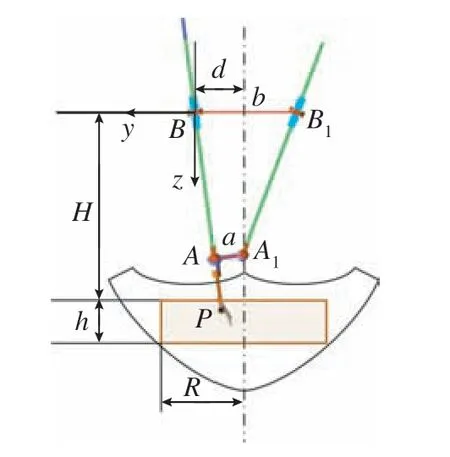

图2 展示了六自由度混联机器人的CAD 模型,该模型由五自由度TriMule800 混联机器人模块(以下简称FSW 机器人)、C 型机架和冗余单自由度移动平台(以下简称第六轴)组成。FSW 机器人的机构简图如图3 所示,其结构采用三自度过约束空间并联机构1T2R 和二自由度A/C 双摆头串接而成[12]。第六轴可用于扩展焊接的可达工作空间,方便进行工件位置优化。C 型机架用于代替传统的龙门架,减少占地面积。图4 为机构工作空间的右视图,标示了1T2R 并联机构的工作空间参数[12],本文选取其中的圆柱体作为并联机构刚度数据库划分区域,圆柱体半径R为800 mm,高度h为314 mm;在B点建立混联机器人基坐标系,其中a为动平台结构参数,为220 mm;b为旋转支撑的结构参数,为850 mm;d为基坐标系原点与零轴的偏移量,为278 mm;H为xoy坐标系平面到圆柱体工作空间上端面的距离,为1917 mm。

图2 混联机器人CAD 模型Fig.2 Hybrid robot CAD model

图3 FSW 机器人机构简图Fig.3 FSW robot mechanism sketch

图4 FSW 机器人工作空间简图Fig.4 Sketch of FSW robot workspace

2.2 混联机器人并联/串联机构刚度数据库

由于第六轴的设计刚度比FSW机器人高得多,故刚度模型仅考虑FSW 机器人,FSW 机器人由1T2R并联机构和A/C 二自由度转头组成,根据文献[13],FSW 机器人关于焊接主轴搅拌头轴向顶点C的笛卡尔刚度矩阵可表示为

式中,Kpa为1T2R 并联机构关于参考点P的笛卡尔刚度矩阵;Ktw表示A/C 二自由度转头关于参考点P的笛卡尔刚度矩阵;X表示以点P为原点的瞬时参考系相对于以点C为原点的瞬时参考系的伴随变换矩阵。

由于优化过程中计算刚度指标的值要进行大量矩阵运算,消耗时间巨大。为了减少得出想要结果所消耗的时间,所以对混联机器人并联机构的刚度矩阵和串联机构的刚度矩阵构建数据库进行存储,并可分别以并联机构的末端点P的位置和串联机构两关节坐标为索引进行查询。最终将数据库应用于刚度优化算法中,减少优化算法的运行时间。

如图1 中并联/串联机构刚度数据库的左半部分所示,取1T2R 并联机构任务工作空间上侧圆柱部分作为并联机构刚度数据库,用长方体网格对该圆柱体进行划分,对于圆柱体边界不足以构成完整网格的,默认对其进行补足。正常网格存储并联机构P点位于网格中心点处时的刚度矩阵Kpa1。补足的网格存储的是并联机构P点位于补足前网格各个边长中点处时的刚度矩阵的平均值Kpa2。所有网格采用的索引值均为网格中心点的坐标。通过式(2)求得P点所在的网格的中心点的坐标,以该坐标为索引求得刚度矩阵即为并联机构当前的刚度矩阵。

式 中,(xa,ya,za)、(xp,yp,zp)、(xc,yc,zc)分别为P点所在的网格的中心点坐标、P点坐标、长方体网格在3 个方向的边长;mod 为取余符号,amodb用于求取a/b后的余数。

对于每个并联机构的位姿,都对应一个串联机构刚度数据库,如图1中并联/串联机构刚度数据库的右半部分所示,该数据库是一个由串联机构的两转动关节行程组成的平面区域,并用长方形网格对该区域进行划分,每个网格存储其中心点坐标所对应的串联机构的刚度矩阵Ktw。所有网格的索引值均为网格中心点处的坐标。通过式(3)求得串联机构两关节坐标所在的网格中心点坐标,以该坐标为索引求得刚度矩阵即为对应网格的刚度矩阵。

式中,(xb,yb)、(θ4,θ5)、(xt,yt)分别为关节串联机构两关节坐标所在的网格中心点坐标、关节串联机构两关节坐标、长方形网格在两个方向上的边长。

3 焊接设备刚度最优区间

本节对搅拌摩擦焊接过程中焊接工艺特点进行分析,综合考虑机器人特性,基于该特性选取搅拌头轴向刚度作为衡量机器人刚度强弱的指标,并基于轴向刚度提出刚度最优区间的优化指标。

3.1 搅拌摩擦焊焊接工艺特点

搅拌摩擦焊焊接过程中,搅拌头自转的同时做直线/曲线移动。因此搅拌头主要会受到来自工件的横移力、轴向力和轴向扭矩的影响。其中轴向力和横移力会使机器人产生位移变形,而轴向扭矩会使机器人产生扭转变形。通过仿真分析得出比该机器人小一型号的机器人的轴向扭转刚度能达到几十万N·m/rad[14],搅拌摩擦焊过程中的轴向扭矩通常为几十N·m,可见扭矩对机器人的刚度影响较小。而焊接过程中的轴向力又远大于横移力[15],因此轴向刚度是衡量搅拌摩擦焊接过程中机器人刚度的最主要因素。不仅如此,作为搅拌摩擦焊工艺参数之一的下压量直接受到轴向刚度的影响。轴向刚度低,机器人轴向变形使得下压量小于预期,影响产热与材料流动,进而影响焊缝质量。所以选取轴向刚度作为焊接过程混联机器人的刚度指标。

参考文献[16],混联机器人在搅拌头轴向的刚度系数为

式中,Ctt为平移柔度子矩阵;wf为混联机器人在加工过程中的搅拌头轴向单位矢量。k越大,混联机器人轴向刚度越大。

3.2 刚度最优区间

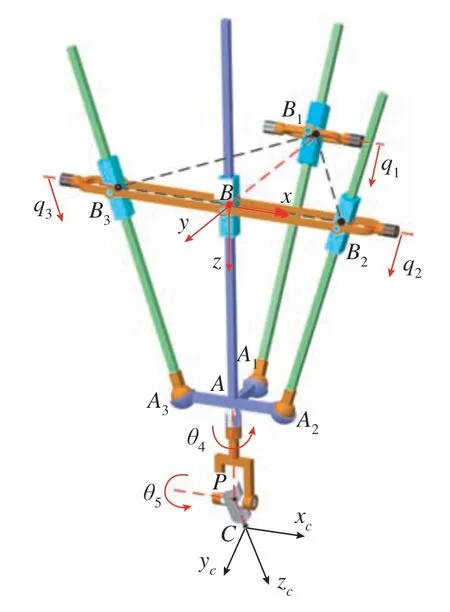

因为混联机器人具有一个x轴方向的冗余自由度,在焊接某一焊点时借助该自由度优化工件在x轴方向的位置即可对FSW 机器人的轴向刚度进行调整。为此,需要研究FSW 机器人沿不同搅拌头轴线矢量方向的轴向刚度在任务工作空间全域内沿x轴方向的分布规律。

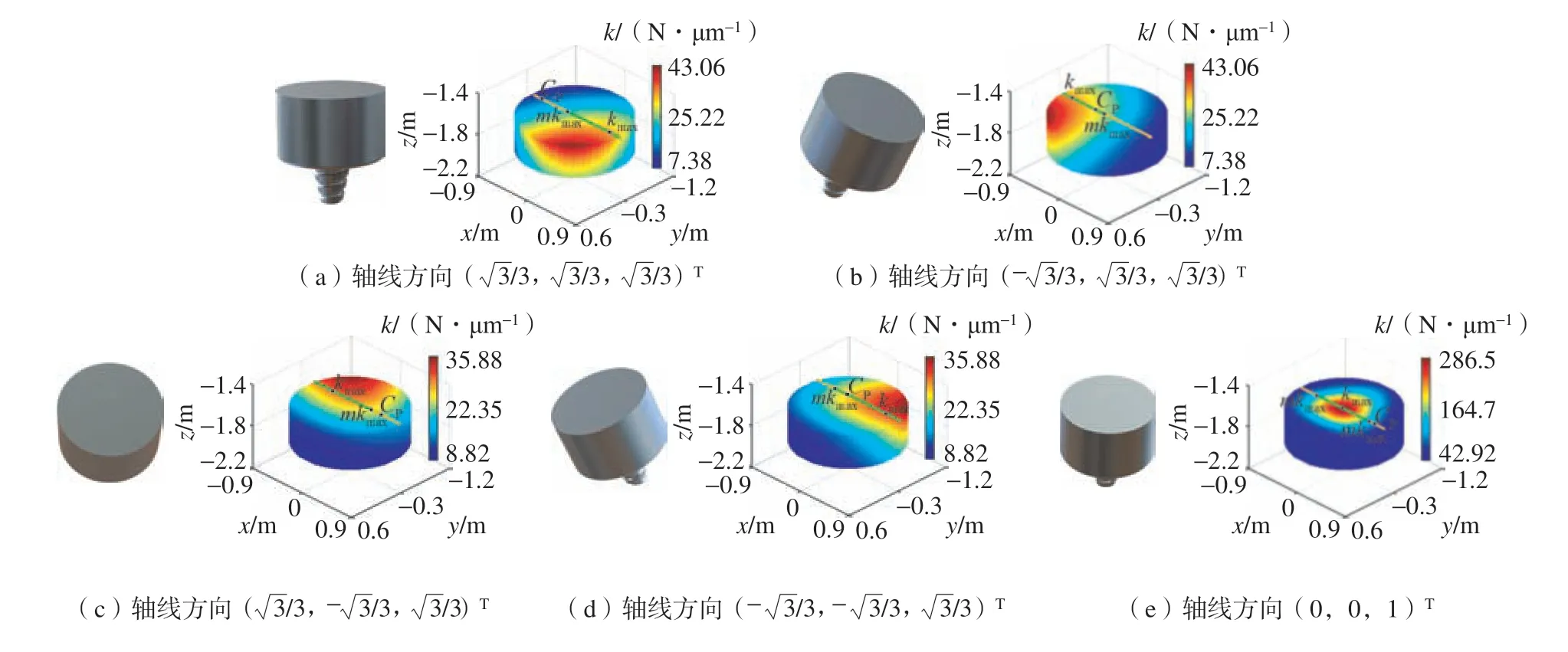

已知图4 的1T2R 机构任务工作空间参数,以FSW 机器人搅拌头轴线矢量依次是(0,0,1)T为例对上述规律进行研究,FSW 机器人的轴向刚度在任务工作空间全域内的分布,以及搅拌头在工作空间中的摆向如图5 所示。可知,FSW 机器人的轴向刚度随搅拌头轴线矢量及搅拌头轴向顶点位置(机器人位形)的变化而变化,且当搅拌头轴线方向不与工作台台面垂直时,机器人在部分工作空间边缘处的刚度要优于任务工作空间中心的刚度,且从最高刚度处向外呈近似球形逐渐减小。进而得出FSW 机器人轴向刚度在x轴方向上的分布规律是从刚度最优kmax位置处向左/右逐步减弱。

图5 FSW 机器人沿不同搅拌头轴线矢量方向的刚度分布图Fig.5 Stiffness distribution diagram of FSW robot along different stirring head axis vector directions

根据给定的FSW 机器人搅拌头轴线矢量,当优化距离较远时,可能无法直接从当前位置Cp通过第六轴移动到kmax所在位置,且当前位置轴向刚度与kmax的差值较小时,认为刚度足够,无需优化工件位置;因此以当前搅拌头轴向顶点所在x轴方向直线上刚度最优处kmax为中心,沿x轴方向建立刚度最优区间,设定一个阈值参数m控制区间大小,图5 中绿色线条即为刚度最优区间。当前位置Cp在刚度最优区间内时,如图5(b)和(d)中所示,则正常焊接,不需要优化工件位置。当前位置Cp位于刚度最优区间之外时,如图5(a)、(c)和(e)中所示,通过移动第六轴,沿x轴方向寻求刚度最优区间,即沿x轴方向移动工件到机器人刚度更优的位置,提高焊缝质量。

其中,m与工件位置和焊接轨迹有关,表示为

式中,kCp,i为工件位置确定的情况下,NC 代码中第i个搅拌头位姿点时机器人轴向刚度值;kmax,i为保持第i个搅拌头位姿点轴线矢量方向不变,工作空间内机器人在该搅拌头位姿点所在x轴方向直线上的最大轴向刚度。

4 基于刚度最优区间的工件位置优化方法

针对三维空间曲线的焊接需求,机器人的位姿变化较大,尤其是在x轴方向焊缝较长时,机器人位姿变化尤为明显,极易引起机器人轴向刚度超过刚度最优区间,影响焊接质量。为解决该问题,需要利用x轴方向的冗余自由度,即第六轴,对工件位置进行优化,使机器人一直保持在刚度较好的位置焊接,提高整条焊缝的焊接刚度。

4.1 约束条件分析

在搅拌摩擦焊工件位置优化的过程中还需要考虑约束条件问题。以下给出各项约束条件,从而为确定不同搅拌头位姿点处工件的最优位置做准备。

4.1.1 位形非奇异约束

当图3 中所示B点指向C点的矢量wBC与搅拌头轴线矢量共线时,雅可比矩阵行列式为0,即

机器人处于奇异位形,此时机器人末端位置只要发生微小位移,就会导致机器人关节坐标发生突变。对于FSW 机器人来说,一般会导致第四轴突变180°,第五轴突变到当前关节坐标值的相反数位置。这种情况下,机器人第四轴的速度会瞬间突变到无穷大,又因为驱动器上设定了速度阈值,驱动器会直接报警,控制器报警并停止当前动作。无论工件位置是否优化,奇异问题都是必须要规避的。定义非奇异位形约束为S1,即

4.1.2 关节限位约束

机器人的各关节和第六轴都有各自的范围限定。机器人的并联结构部分和第六轴需要对末端伸缩的长度值做限定;串联结构部分,即A/C二自由度转头,需要对关节角度做限定。机器人运行过程中,无论末端位姿如何,均不允许机器人关节坐标超过设定的限定值。出于安全考虑,在控制系统中需要开发相应的软限位功能,当所给指令会导致机器人关节坐标超限时,系统报警提示并停止当前运动。定义关节限位约束为S2,关节j坐标所允许的上下限位分别为θjmax和θjmin,运行第i行指令时,机器人第j关节坐标θi,j需满足约束S2,即

4.1.3 工作空间内范围约束

机器人的工作空间指机器人的末端执行器能达到的范围。机器人本身的工作空间受到关节角度范围和杆件长度的限制,在搅拌摩擦焊过程中,机器人工作范围还受到工件尺寸、工件夹持平台、现场设备布置情况等现场工况限制。定义机器人工作空间内范围约束为S3,机器人末端在机器人基坐标系的3 个轴向方向所能达到的工作空间内的范围为[Pxmin,Pxmax],[Pymin,Pymax],[Pzmin,Pzmax]。运行第i行指令时,机器人末端位置为Cpxyz,i=(Cpx,i,Cpy,i,Cpz,i)T,且需满足约束S3,即

4.1.4 关节连续性约束

优化的目的是寻求每行代码轴向刚度在刚度阈值范围内时的工件位置,但是优化过程中必须保证相邻代码之间对应的关节坐标变化不会过大。优化过程中,需保证机器人相对工件的速度和位移与优化前一致,因此相邻两行代码之间的运行时间是不变的。若相邻两行代码之间关节坐标值变化过大,则会导致优化后的加速度和进给速度过大,甚至超过控制系统设定的阈值而出现系统报警,停止工作。如此不但不能正常完成焊接任务,而且极易损伤设备,影响设备使用寿命。以相邻两行代码对应的关节坐标量化关节坐标的连续性,定义关节坐标连续性约束为S4,相邻两行代码对应的关节坐标差值的阈值为dθmax,第j关节的差值为Δθi,j需满足约束,即

结合上述约束条件和刚度最优区间,可建立工件位置优化数学模型,表示为

式中,Xabs,i是优化后第i个搅拌头位姿点在FSW 机器人基坐标系中的x坐标值;Xi为优化前第i个搅拌头位姿点在FSW 机器人基坐标系中的x坐标值;Ci为优化后在第i个搅拌头位姿点时第六轴需要移动到的位置;ki是第i个搅拌头位姿点所对应的FSW 机器人轴向刚度;S1~S4为优化过程中需要满足的约束条件。优化模型的目标是确定一个Xabs,i,使机器人在当前(Xabs,i,Yi,Zi,Ai,Bi)坐标下处于/趋近最优刚度区间。

4.2 基于刚度最优区间的工件位置优化方法

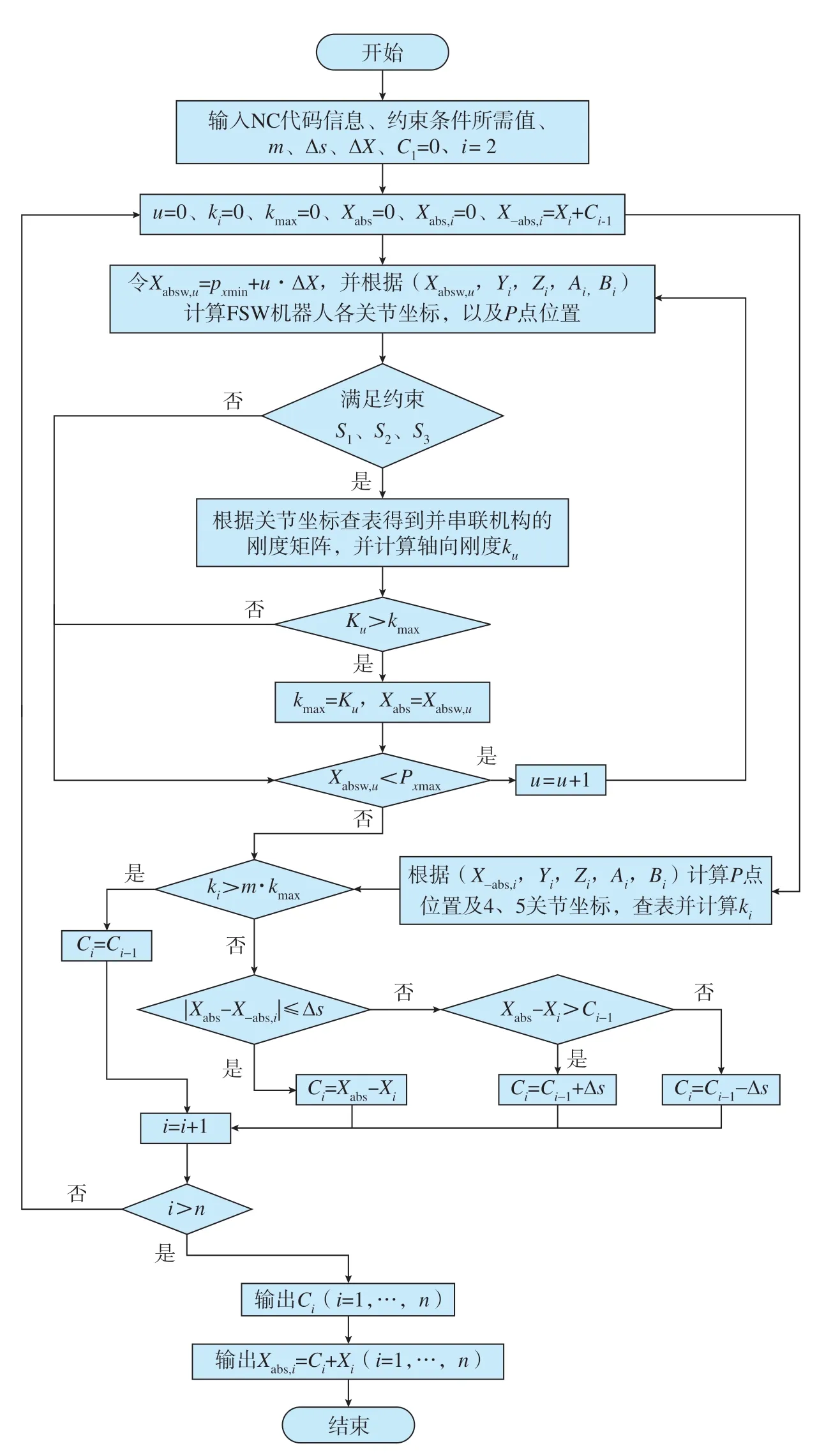

工件位置优化流程如图6 所示,以下为具体步骤。

图6 工件位置优化流程图Fig.6 Flow chart of workpiece position optimization

(1)输入NC 代码信息、约束条件建立所需值、刚度阈值系数m、两行代码之间第六关节最大移动量Δs(即为dθ6max,两行代码之间的运行时间×(机器人x轴方向最大移动速度–进给速度))、遍历所用位置增量ΔX(划分并联机构工作空间所用网格长度)、初始工件位置C1、开始优化的代码行数i。

(2)基于第i行代码所在的位置,以ΔX为步长沿x轴遍历机器人工作空间,其中u为当前遍历点的序号,Xabsw,u为遍历点的x轴坐标,查找所有点位对应的关节坐标和P点位置,在确定其满足前3 个约束的条件的情况下,通过查表法得到并/串联机构的刚度矩阵,进而计算不同遍历点的轴向刚度,找到最大轴向刚度kmax及其所在的位置Xabs,并确定刚度最优区间的阈值mkmax。

(3)计算工件位置更新后第i行代码的FSW 机器人轴向刚度值ki,并将其与mkmax对比,判断ki在不在刚度最优区间内。若在,则第六轴不动;若不在,则判断第六轴移动到最大刚度位置所需移动的距离是否在最大移动距离Δs以内。若在,则第六轴可以直接移动到最大刚度所在位置;若不在,判断第六轴移动到最大刚度位置的坐标值与当前平台坐标值的大小。若大于,则直接向x轴正向移动Δs;若小于,则直接向x轴负向移动Δs,保存第i行代码处第六轴的需要移动到的位置Ci。

(4)判断n行代码的工件位置是否都进行了优化,若是,输出n个优化后的Ci和Xabs,i的集合;若不是,重复步骤(2)和(3)。

得到工件位置之后还需要重新规划速度,使机器人相对工件的速度保持不变。FSW 机器人五轴联动在控制系统内部已经完成速度规划,如要六轴联动实现工件位置优化,还需对机器人的绝对速度和第六轴的速度进行规划。以下进行相应速度规划的推导。

假设优化前运行到NC 代码第i行目标点时,机器人在基坐标系下的位姿为(Xi,Yi,Zi,Ai,Bi),运行到第i+1 行目标点时相应位姿为(Xi+1,Yi+1,Zi+1,Ai+1,Bi+1),优化后第i行和第i+1 行目标点位姿的x轴坐标为Xabs,i和Xabs,i+1,计算可得

从第i行到第i+1 行机器人移动的绝对位移为

因此机器人的绝对速度为

式中,Vi+1为第i+1 行优化前的进给速度。

第六轴的速度为

对于给定的进给速度F,同时根据机器人的绝对位移和第六轴位移的大小,规划机器人绝对速度和第六轴的速度。当机器人的绝对位移>第六轴位移时,进给速度=机器人的绝对速度,同时计算第六轴的速度;当机器人的绝对位移<第六轴位移时,进给速度=第六轴的速度,同时规划机器人的绝对速度。因此,优化后的进给速度为

至此,五轴联动代码已优化为六轴联动代码,机器人相对工件移动的位移和速度均未发生改变,且在整个加工过程中机器人均处于刚度更优位置,焊接质量得以大幅提升。

5 仿真与试验

根据所研究的基于刚度最优区间的机器人搅拌摩擦焊工件位置优化方法,进行仿真和试验,旨在验证所提工件位置优化方法的有效性。

5.1 工件位置优化方法仿真验证

为验证所提基于刚度最优区间的工件位置优化方法的有效性,在MATLAB 中编写了工件位置优化程序。

假定机器人在工件坐标系下末端轨迹为S 型三维空间曲线,机器人的进给速度为40 mm/min。利用UG软件获得机器人五轴联动的NC 代码,使用工件位置优化程序,对工件位置进行优化,得到第六轴的轨迹,进而获得六轴联动代码。第六轴的运动轨迹如图7 所示。为了比较本文所提工件位置优化方法的有效性,将其与不优化工件位置时的刚度指标k值进行对比,对比结果如图8 所示。其中蓝色曲线为不优化工件位置时,机器人进行五轴联动,在各个搅拌头位姿点处的刚度;红色曲线则为机器人进行工件位置优化时,在各个搅拌头位姿点处的刚度。可知,优化后的机器人轴向刚度与初始状态相比明显提升,当C值为0 时,即该目标点不优化与进行优化并没有区别,因此刚度一致。中间部分因轴向刚度在最优刚度区间范围内,故未对工件位置进行优化。程序最后,由于第六轴关节最大速度约束限制,在部分目标点的刚度较优化前有所下降,但整个焊接过程基本都在刚度更优的位置处完成,表明优化算法有效。

图7 第六轴轨迹图Fig.7 Motion trajectory diagram of the sixth axis

图8 刚度对比图Fig.8 Stiffness comparison diagram

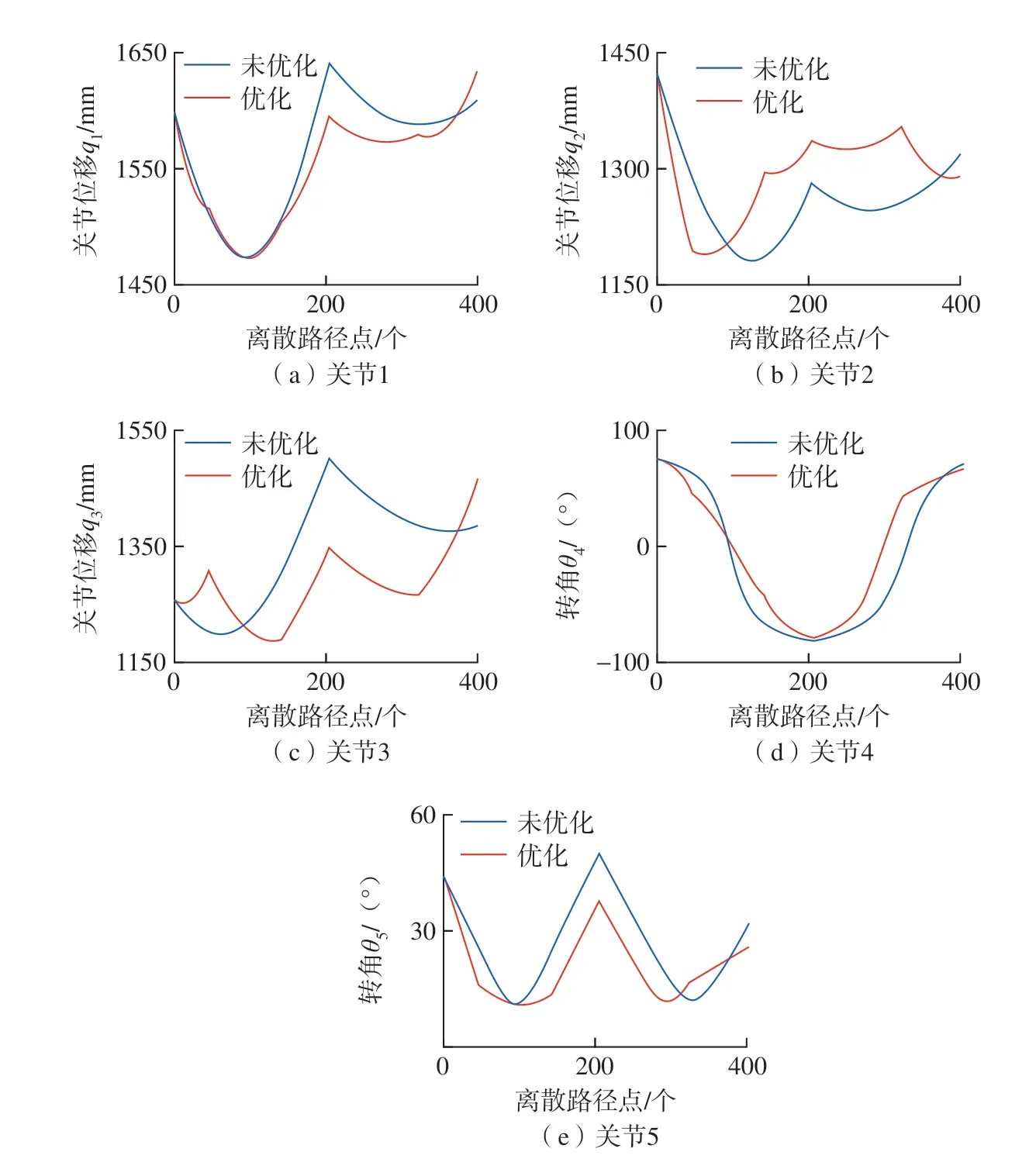

在刚度对比的同时,提取进行优化和不进行优化的代码中的所有离散路径点并代入机器人五自由度运动学算法中,获得3 条驱动支链关节变量q1、q2、q3和二自由度A/C 转头的转角θ4、θ5,进行对比分析,结果如图9 所示,其中蓝色/红色曲线为不进行优化/进行优化的离散路径点轨迹坐标经运动学逆解算法获得的机器人5 个关节坐标轨迹。可知,由于只利用x轴方向的冗余自由度进行工件位置优化,机器人整体运动趋势并没有太大变化,各关节运动趋势基本一致,且各关节角度均在各自关节范围限位内。因此,该优化算法可行性高,可应用于机器人实际加工。

图9 关节位移对比结果Fig.9 Joint displacement comparison results

5.2 工件位置优化方法试验验证

为了验证基于刚度最优区间的混联机器人搅拌摩擦焊工件位置优化方法的有效性,本课题组搭建了六自由度混联机器人。如图10 所示,该六自由度混联机器人由机器人本体、液压主轴泵站系统和机器人控制系统组成。

图10 六自由度混联机器人组成图Fig.10 Composition diagram of 6–DOF hybrid robot

机器人本体由五自由度混联机器人TriMule800 和冗余单自由度移动平台组成,带动搅拌头与工件做相对运动,作为焊接过程的带动搅拌头运动的执行机构。液压主轴泵站系统包括液压主轴和液压泵站,主要用于对液压主轴转速进行控制,用于提供焊接过程中搅拌头的旋转运动。机器人控制系统采用以“PC+AMC 运动控制平台”为核心搭建硬件平台,形成以PC为上位机、AMC 运动控制平台为下位机的分布式控制体系,对机器人的运动进行控制。

利用上述搭建好的六自由度混联机器人,在优化工件位置和不优化工件位置两种情况下,运行一条S 型三维空间曲线焊接轨迹,以验证基于刚度最优区间的工件位置规划方法的有效性。

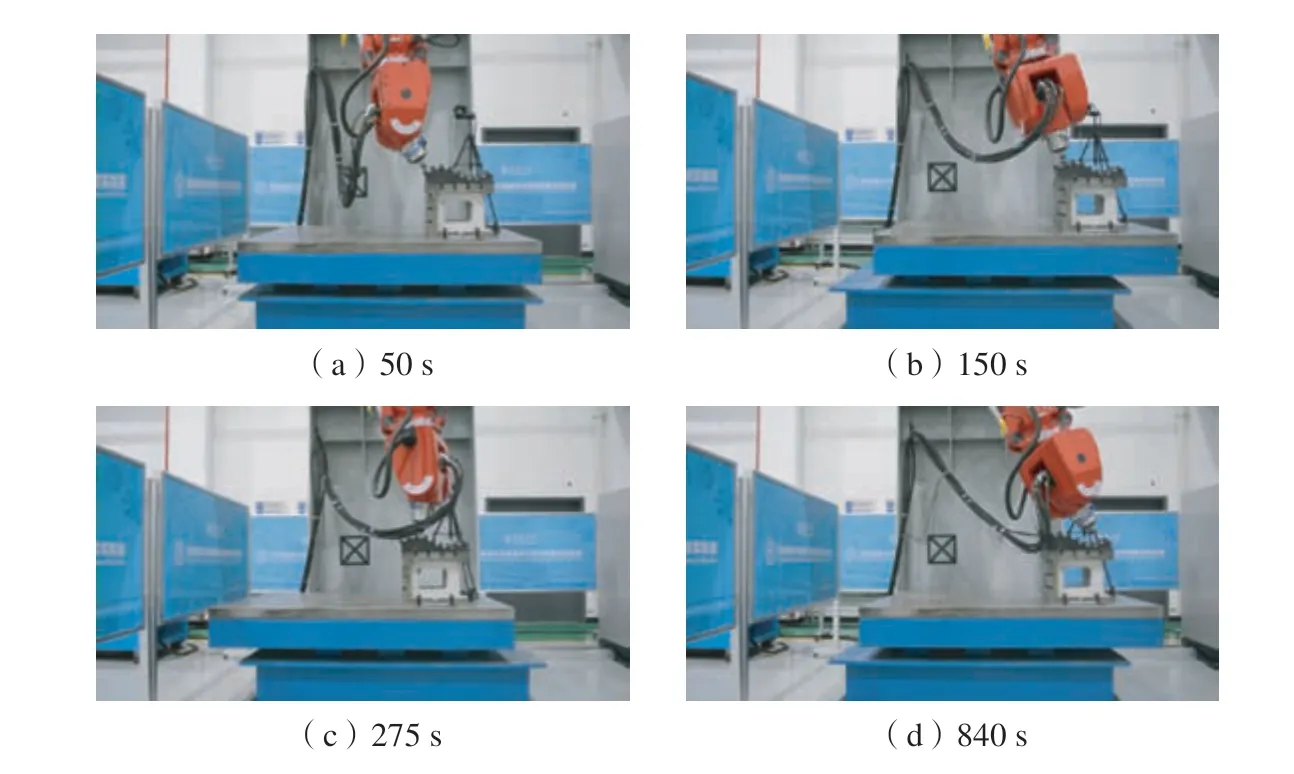

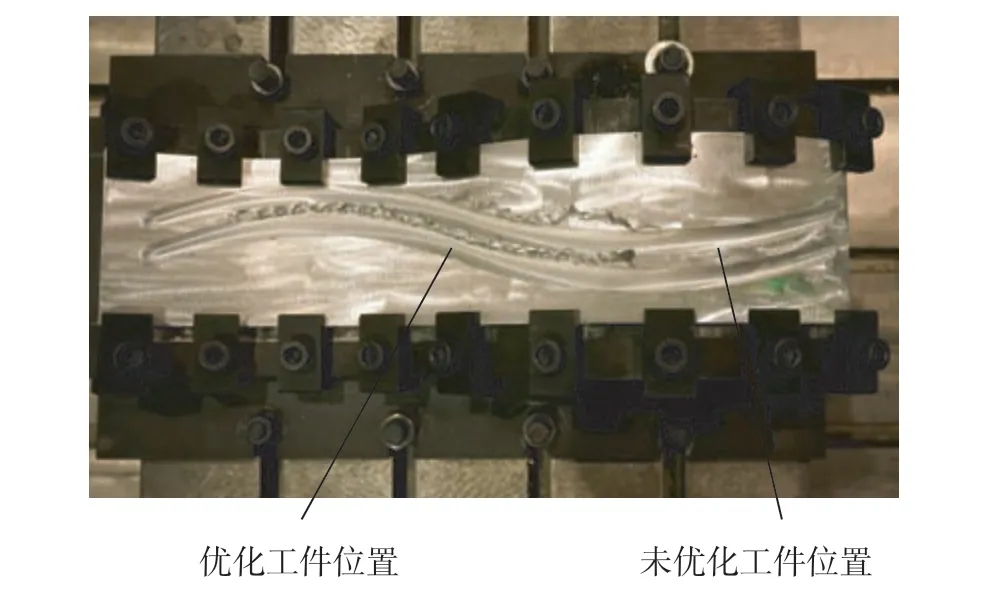

试验材料采用6061–T6 的铝合金板材,搅拌针直径5 mm,搅拌针下压速度10 mm/min,焊接速度80 mm/min,主轴转速1000 r/min,设定下压量0.2 mm,设定倾角为2.5°。试验过程中不同加工时间下机器人位姿如图11 所示。焊接试板效果如图12 所示,未优化工件位置的焊缝,出现飞边的焊缝区域约占整条焊缝的1/4;而优化工件位置焊接出来的焊缝,飞边更大且飞边的区域占整条焊缝的比例更大。由此可见,优化工件位置的焊缝,因机器人在焊接过程中的轴向刚度变大导致机器人受到顶锻力后沿轴向变形量变小,进而使得整个焊接过程中搅拌头下压量变大,所以飞边变大变多。因此,基于刚度最优区间的工件位置优化方法能明显增加机器人在焊接过程中的轴向刚度。

图11 加工过程的机器人位姿Fig.11 Robot poses of experimental process

图12 搅拌摩擦焊接试板Fig.12 FSW test board

6 结论

本文以一种新型六自由度混联机器人为对象,为了改善搅拌摩擦焊接刚度,开发了一种基于刚度最优区间的工件位置优化方法:(1)基于1T2R 机构工作空间及A/C 二自由度转头分别构建混联机器人并联/串联机构刚度数据库;(2)分析搅拌摩擦焊接过程中机器人受力特性,基于该特性选取搅拌头轴向刚度作为刚度指标,并基于混联机器人整体刚度定义轴向刚度,提出刚度最优区间概念;(3)在考虑无奇异、关节限位、关节连续性和工作空间约束的情况下,以加工点机器人轴向刚度位于刚度最优区间内为标准,优化不同搅拌头位姿点处工件位置,使机器人在搅拌头轴向刚度较好的位姿下进行焊接,从而提高机器人焊接刚度。

基于上述方法展开仿真和试验,结果证明通过该方法优化工件位置能有效提高焊接过程中机器人的轴向刚度,进而在一定程度上提高搅拌摩擦焊接工件的焊接质量。本文焊接试验所用工件为三维曲面工件,焊接轨迹为S 形三维曲线,表明该方法对于三维复杂焊接轨迹具有适用性,在兼具机器人灵活性的同时机器人焊接刚度得到一定程度的提升。