添加钛箔镁/铝异种金属激光焊接研究*

周惦武,赵 蕾,王新宇,张书迈,刘金水

(湖南大学汽车车身先进设计制造国家重点实验室,长沙 410082)

随着材料科学的飞速发展,轻金属(铝、镁、钛)及轻质高强陶瓷及陶瓷基复合材料、C/C 复合材料等在航空工程技术领域的应用日益普及,将铝合金与钛合金或镁合金焊接形成复合结构件的需求越来越迫切[1]。激光焊接是近年来发展迅速的连接技术,利用高能量的光束迅速熔化材料,同时快速凝固成形。由于其热输入小,焊后变形小,且焊接时间短、效率高,非常适合异种材料的连接[2–3]。但采用激光焊接方法对镁/铝异种金属进行焊接时,由于镁/铝的熔点相差小,两种液态金属的接触不可避免,其液态之间的反应速度远大于固态金属之间的反应速度,Mg/Al 反应易生成脆性Mg/Al 化合物,这些化合物不仅在镁/铝界面形成,还会进入界面附近的熔池区,导致焊接接头发生脆性断裂,降低镁/铝接头性能。易生成脆性Mg/Al 化合物是采用熔焊方法实现镁/铝高效经济连接亟待解决的难题[4–5]。

国内外研究者在镁/铝焊接方面开展了相关探索研究,其中具有代表性的工作如赵丽敏等[6]发现锌夹层可阻止Mg/Al 元素相互扩散;Chang 等[7]研究添加Ni 箔的Mg/Al激光搅拌摩擦焊时焊接接头的组织变化;陈影[8]研究镁/铝搅拌摩擦搭接焊接头的微观组织和性能,发现形成Mg17Al12化合物,接头性能有所改善;Qi 等[9]进行添加软钢箔片中间层镁/铝搭接焊,发现接头剪切强度随中间层厚度的变化而变化,箔片厚度增大,剪切强度先增大后减小;Liu[10]和Gao[11]等进行添加中间夹层的镁/铝激光复合焊,发现Zn、Ce、Ti 均具有抑制脆性Mg/Al 化合物形成的作用,其中高熔、沸点的Ti 抑制脆性Mg/Al 化合物形成的效果较好,但机制清晰度不高;马雨晴等[12]探索了加入Ni 中间层的铝/钢搭接焊的可行性;Wang 等[1]对镁/铝进行添加Ni夹层的激光–电弧复合熔焊,发现熔合区金属间化合物的相组成影响接头性能;Khodabakhshi 等[2]对AZ31 镁合金板和6022 铝合金进行添加Ni 箔的摆动激光熔焊,发现激光束摆动减少接头裂纹形成、增强熔池内部混合,添加Ni 箔较好抑制Mg 和Al 发生反应生成脆性Mg/Al化合物;李铭锋等[13]对AZ31B 镁合金板和铝合金进行添加金属箔片的超声波熔焊,发现添加Cu 箔后阻隔Mg/Al 化合物形成,Mg/Cu 断口的大部分表面光滑;张书迈等[14]对镁合金/铝合金进行添加Ni 箔的激光熔焊,发现添加Ni 箔限制铝液中的Al扩散进入镁熔池,减少Al、Mg 反应生成脆性Mg/Al 化合物,此外接头熔池区域中的Ni 与Al 反应生成AlNi和Al3Ni 等Al–Ni 化合物;Peng 等[3]对镁合金和铝合金进行添加Ag 箔的超声波熔焊,发现Ag 箔与Mg 和Al 发生作用,抑制脆性Mg/Al 化合物生成,Mg/Al 界面被Mg/Ag 和Al/Ag 界面取代。从镁/铝焊接现有研究成果来看,影响镁/铝接头性能的关键因素是脆性Mg/Al 化合物。为改善镁/铝接头性能,主要通过优化焊接工艺参数和利用添加材料来影响Mg/Al 化合物形成。针对液态镁/铝易反应生成脆性Mg/Al 化合物降低接头性能的难题,本文提出镁上/铝下搭接、镁/铝层间添加Ti 箔的激光焊接技术,对AZ31 镁合金和6061铝合金进行焊接,研究钛箔–激光作用下镁/铝熔焊接头的组织与性能,研究结果期望为推进异种材料复合结构件在航空制造中的应用提供新思路。

1 试验材料与方法

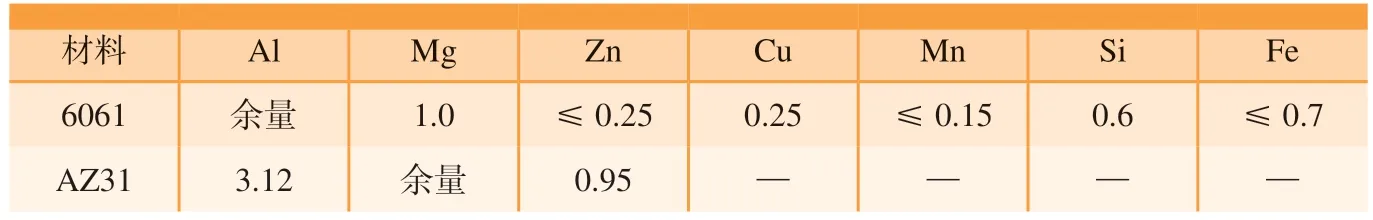

试验材料为6061 铝合金和AZ31 镁合金薄板,板材规格分别为100 mm×30 mm×1.2 mm 和100 mm×30 mm×1.5 mm。夹层元素Ti采用箔片形式进行添加,箔片规格为40 mm×30 mm×200 μm,其纯度大于99.0%。试验材料的化学成分如表1 所示。

表1 6061 铝合金和AZ31 镁合金板材化学成分(质量分数)Table 1 Chemical compositions of 6061 aluminum alloy and AZ31 magnesium alloy sheet(mass fraction)%

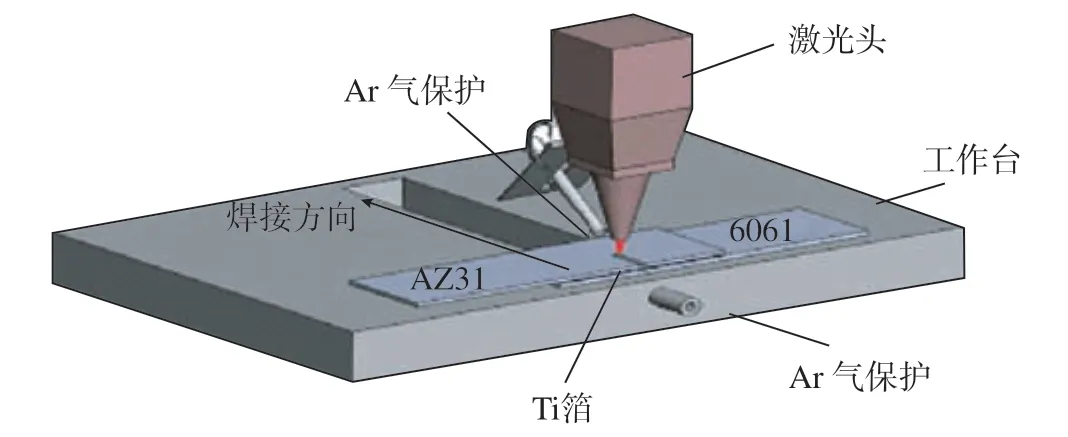

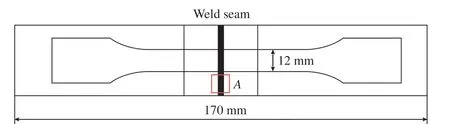

试 验 设 备 采 用YLS–4000–CL型光纤激光器,以及Precitec 公司生产的YW50 激光头,激光焦距为192 mm。考虑铝合金的高反射率及镁合金的低沸点,为保护激光头及形成良好焊接熔池,镁/铝激光焊接时,采用镁上/铝下搭接、镁/铝层间添加箔片的方式,并将激光头偏转20°辐照板材表面,激光焦点位于镁板上表面,即离焦量为0,采用Ar保护气体进行侧吹和背面保护,激光焊接示意如图1 所示。检测焊接接头剪切性能时,按照GB/T 2651—2008 制 备 拉 伸 试 样(图2),采 用Css–225 型电子万能试验机,在室温下以1 mm/min 速度进行剪切拉伸试验,并取3 个相同试验条件下试样性能的平均值;利用线切割机和热镶样机制取8 mm×8 mm×2.9 mm大小的铝/镁接头试样(图2 中A)研磨、抛光,镁侧用4.2 g 苦味酸+10 mL 乙酸+10 mL 水+100 mL 乙醇蚀刻,铝侧用2.5 mL 硝酸+1.5 mL 盐酸+1 mL 氢氟酸+95 mL 水蚀刻,使用OLYMPUS DSX510 光学显微镜观察接头组织;采用QuANTA 200 环境扫描电镜观察不同倍数下镁/铝接头组织微观形貌、截面元素含量、组成及分布情况,采用西门子D500X 射线衍射(XRD)进行物相检测。

图1 激光焊接示意图Fig.1 Schematic diagram of laser welding

图2 拉伸试样示意图Fig.2 Schematic diagram of tensile specimen

2 分析与讨论

2.1 接头表面形貌和性能

图3 和4 分别为添加Ti 箔前后镁/铝激光焊接不同焊接参数条件下焊缝的表面形貌。考虑焊件表面反射率的问题,用砂纸先将镁板表面打磨粗糙,放置于铝板的上方,并将激光头偏转20°进行搭接焊接,发现离焦量为0,激光功率为1000 W,焊接速度为1200 mm/min 时,焊缝成型较好,但焊缝宽度窄,飞溅少(图3),难形成有效连接,移动焊件或制取拉伸样时,焊接接头易发生断裂。添加Ti 箔时,保持焊接速度1200 mm/min,激光功率从1600 W 增加到1700 W,观察焊缝的正面,发现焊缝宽度无明显变化,表面轻微下陷,激光功率不高于1600 W 时,焊缝深度较浅,背面未观察到痕迹,如图4(a)和(b)所示;激光功率1650 W时,焊缝正面稳定性降低,焊缝背面形成凹痕,如图4(c)和(d)所示;激光功率1700 W 时,焊缝正面烧蚀痕迹明显,背面可看到铝侧的熔深增加,如图4(e)和(f)所示。激光功率1600~1700 W 之间时,焊缝形貌相对稳定;低于1600 W 时,无法实现镁/铝有效焊接,高于1700 W时,焊缝出现明显的塌陷和焊透情况。

图3 未添加Ti 箔镁/铝接头表面形貌(P=1000 W, V=1200 mm/min)Fig.3 Surface morphology of Mg/Al joint without Ti–foil (P=1000 W, V=1200 mm/min)

图4 添加Ti 箔镁/铝接头表面形貌Fig.4 Surface morphology of Mg/Al joint with Ti–foil

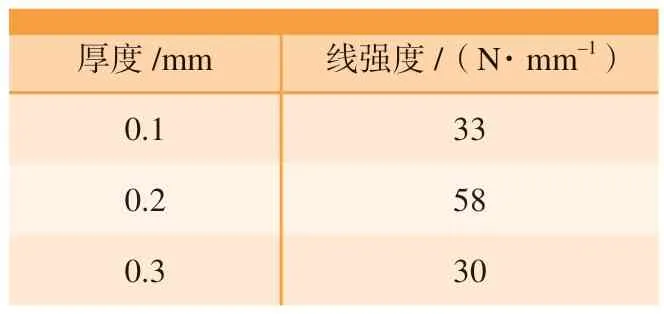

比较添加不同厚度Ti 箔激光熔焊镁/铝接头的性能,如表2 所示。发现随着Ti 箔厚度的增加,镁/铝接头的线强度先增加后减小;添加0.1 mm 厚度的Ti 箔时,镁/铝接头线强度为33 N/mm;添加0.2 mm 厚度的Ti 箔时,镁/铝接头线强度为58 N/mm;而添加0.3 mm 厚度的Ti 箔时,镁/铝接头线强度为30 N/mm。由上可见,添加Ti 箔厚度选取0.2 mm 时,对应镁/铝接头性能最佳。

表2 添加不同厚度Ti 箔激光熔焊镁/铝接头性能Table 2 Laser fusion welding Mg/Al joint properties with addition of varying thickness Ti–foil

2.2 焊缝熔池形貌

图5 为未添加Ti 箔时铝/镁接头的熔池形貌。发现其呈“V”形,激光焊接能量高、变形小,镁合金和铝合金熔点接近,铝/镁界面存在明显的气孔,镁侧孔洞和裂纹明显,熔池底部缺陷最多。添加0.1 mm 厚的Ti 箔时,在铝/镁激光焊接过程中,Ti 箔被冲散在熔池内部,未能阻碍镁液和铝液直接接触,熔池形状呈“碗状”,熔池内部的白色物质,可能为含Ti 元素的化合物,界面未形成有效的阻隔层,如图6(a)所示。此外,Ti箔轻微变形,可能是较大的热输入和较小厚度的Ti 箔所导致。因此,铝侧和Ti 箔的结合较差,镁/铝接头性能提高不明显。添加0.2 mm 厚的Ti 箔时,Ti 箔与上层镁和下层铝的界面结合状态明显改善,如图6(b)所示,添加Ti 箔后较好抑制镁液和铝液直接接触,避免Mg、Al 反应生成脆性Mg/Al 化合物,添加Ti 箔起到阻隔效果,对提升镁/铝接头性能十分有利。此外,激光束照射在上层Mg 侧表面,Mg 侧受热开始熔化,当热量传到Ti 箔中间层时,Mg板/Ti 箔结合优于Ti 箔/Al 板结合,实现连接;然而较高热输入和Ti 较低的热导率,当Ti 箔厚度较小时,导致Ti 箔/Al 板结合前,熔化Ti 箔被冲散进入到接头熔池(图6(a))。

图5 未添加Ti 箔镁/铝接头熔池形貌Fig.5 Molten pool morphology of Mg/Al joint without Ti–foil

图6 添加Ti 箔镁/铝接头熔池形貌Fig.6 Molten pool morphology of Mg/Al joint with Ti–foil

2.3 焊缝熔池成分分析

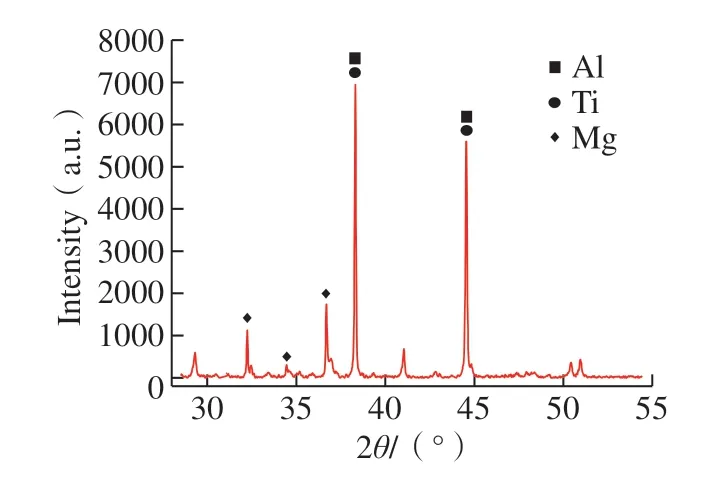

为确定焊接接头的相结构类型,对有无添加Ti 箔镁/铝接头进行XRD 分析。图7 为添加0.1 mm 厚度Ti 箔接头的XRD 检测结果,未发现接头生成Ti–Al 化合物,可能是Ti箔的厚度较小,Ti 箔熔化后被冲散进入到Mg 侧熔池。图8 为添加0.2 mm厚度Ti箔接头的XRD检测结果,发现镁/铝接头存在Ti3Al 化合物。

图7 添加0.1 mm Ti 箔接头XRD 结果Fig.7 XRD results of joint with 0.1 mm Ti–foil

图8 添加0.2 mm Ti 箔接头XRD 结果Fig.8 XRD results of joint with 0.2 mm Ti–foil

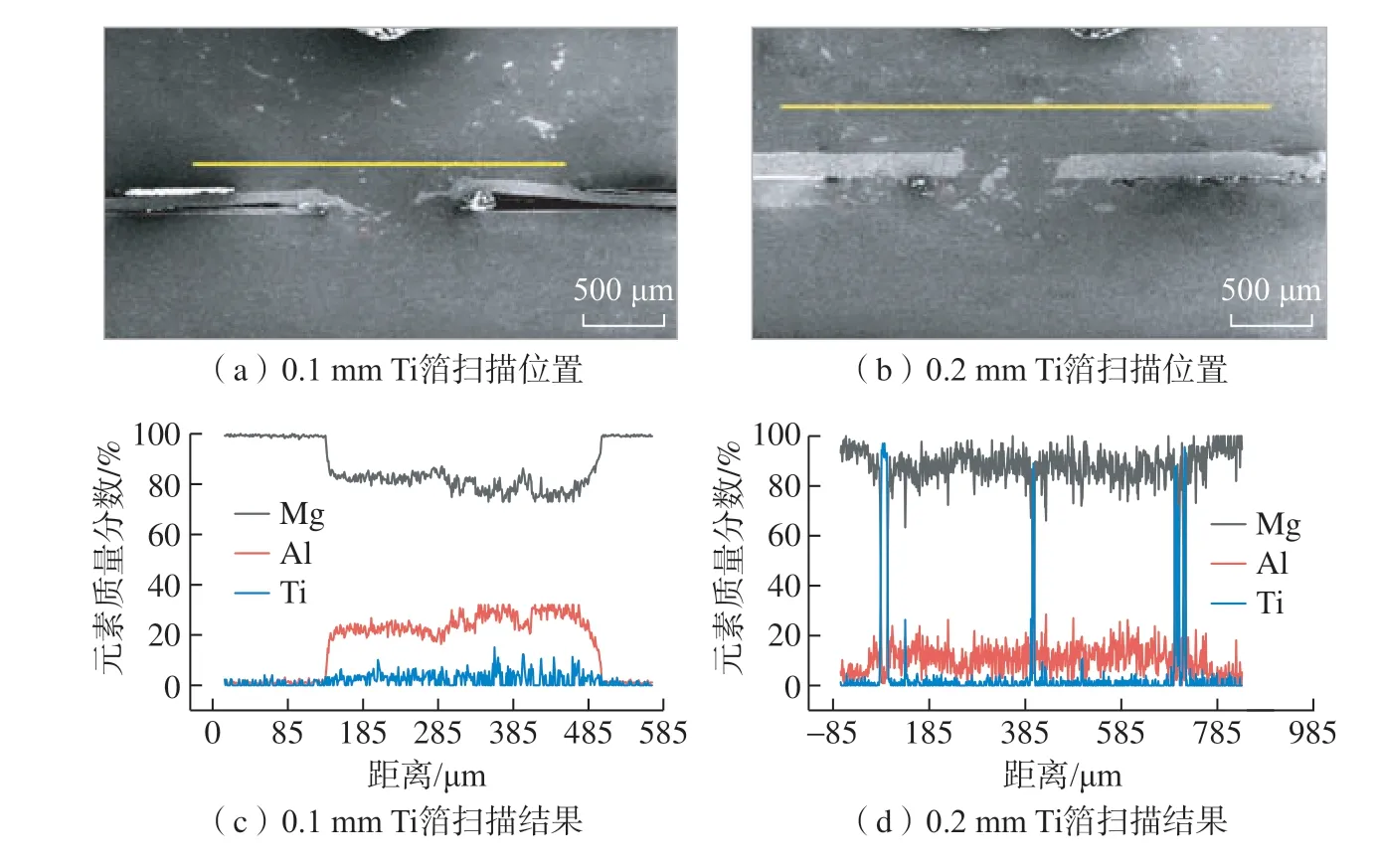

图9(a)和(b)分别为添加厚度0.1 mm 和0.2 mm Ti 箔镁/铝激光焊接熔池镁侧线扫描位置,图9(c)和(d)为对应的线扫描结果。发现Ti 元素的波动范围较小,熔池中Mg、Al 元素随熔池流动产生变化,结合XRD 检测分析,添加0.1 mm厚的Ti 箔时,激光焊接接头无明显的Mg/Al 化合物产生;添加0.2 mm厚度的Ti 箔时,如图9(d)所示,Ti元素有明显的波动,其成分占比较高,推测主要是未完全熔化的金属Ti 随流场冲散在Mg 侧熔池。由于激光能量的输入,Ti 箔中间层部分以块状的形式分布在熔池中,导致未能在Mg、Al 界面处起到隔断效果。

图9 镁/铝激光焊接镁侧线扫描结果Fig.9 Line scanning results of Mg side in Mg/Al laser welding

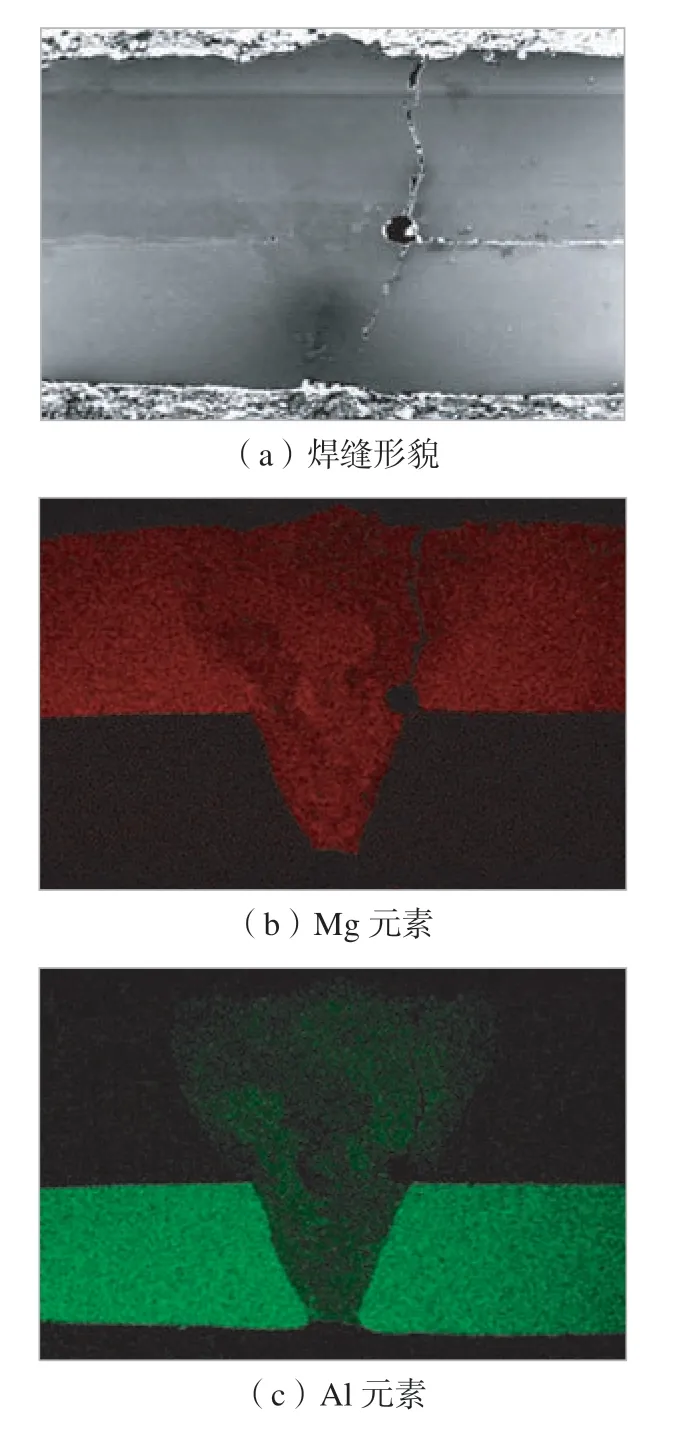

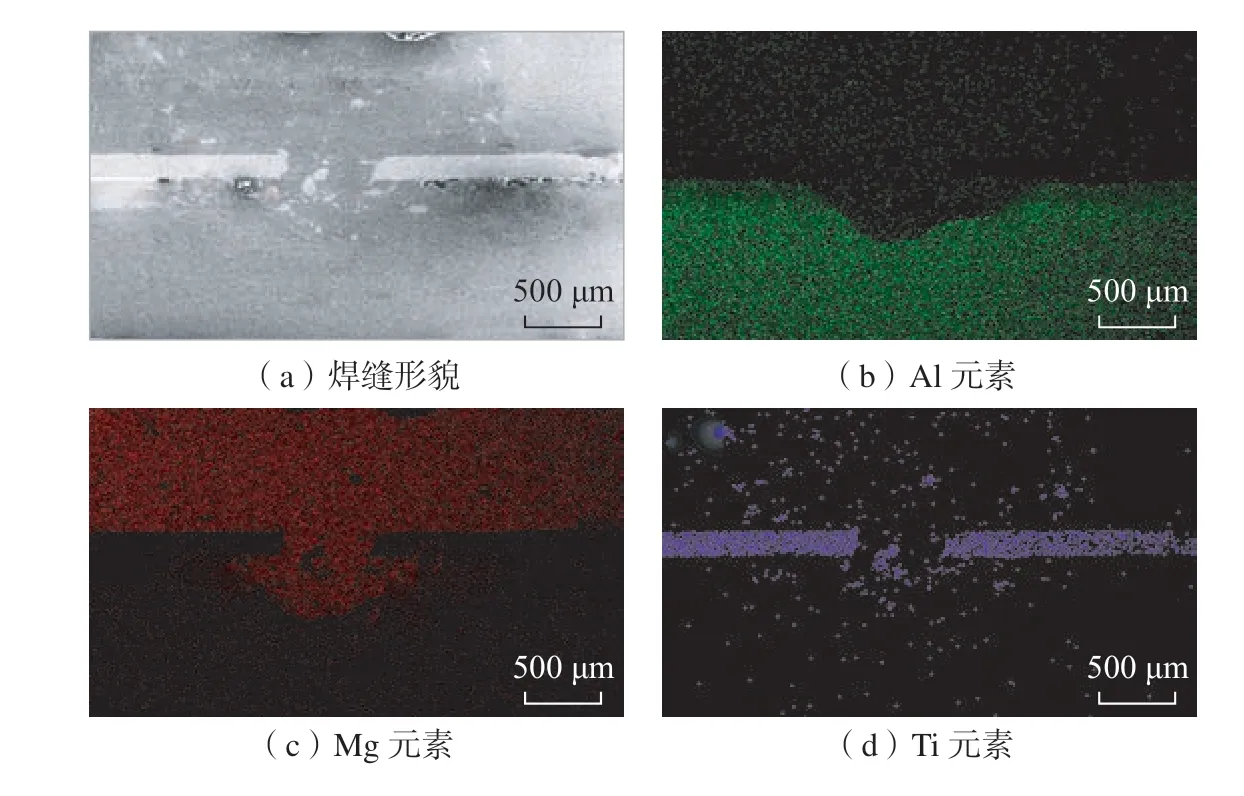

图10 为未添加Ti 箔时镁/铝熔池的面扫描结果,发现接头熔池存在明显的裂缝与孔洞。图11 为添加0.1 mm 厚度的Ti 箔时镁/铝熔池的面扫描结果,发现接头主要由Mg、Al、Ti 3 种元素组成,熔池形貌发生明显变化,由“V”形转变成“酒杯状”,镁液和铝液被Ti 箔中间层分隔,界面有明显的分开痕迹,Mg 侧熔池仅观察到少量白色含Ti 的化合物,而Al侧更少。可见添加Ti 箔有效抑制了镁液和铝液直接接触,避免Mg、Al反应生成脆性Mg/Al 化合物。图12为添加0.2 mm 厚度Ti 箔时镁/铝熔池形貌,发现随着Ti 箔厚度的增加,Al 侧熔池增加,熔池内部白色颗粒状含Ti 的物质较明显。Ti 箔与Al 侧基体结合面存在明显的缝隙,显示靠近铝侧基体,Ti 箔处于熔化状态。添加Ti 箔时,对镁/铝异种金属进行激光焊接:(1)Ti 箔熔化,含Ti 元素的化合物分布在熔池内部;(2)由于Ti 的导热系数相对较低,离热源中心较远,Ti 箔熔化不完全,因此Ti 箔与母材基体的结合有待提高。

图10 未添加Ti 箔镁/铝接头熔池面扫描结果Fig.10 Surface scanning results of molten pool of Mg/Al joint without Ti–foil

图11 添加0.1 mm Ti 箔镁/铝接头熔池面扫描结果Fig.11 Surface scanning results of molten pool of Mg/Al joint with 0.1 mm Ti–foil

图12 添加0.2 mm Ti 箔镁/铝接头熔池面扫描结果Fig.12 Surface scanning results of molten pool of Mg/Al joint with 0.2 mm Ti–foil

3 结论

采用镁上/铝下搭接、镁/铝层间添加Ti 箔的激光焊接技术,对AZ31 镁合金和6061 铝合金进行焊接,研究Ti 箔–激光作用下镁/铝熔焊接头的组织与性能,得到结论主要如下。

(1)在激光功率1600~1700 W、焊接速度1200 mm/min、激光头偏转20°、离焦量0、采用Ar 保护气体进行侧吹和背面保护的工艺条件下,添加Ti 箔可实现镁/铝有效连接,镁/铝接头剪切强度(线强度)达到58 N/mm。

(2)添加Ti 箔,熔池形貌由未添加Ti 箔时的“V”形转变成添加Ti箔时的“酒杯状”,随着Ti 箔厚度的增加,镁/铝接头的熔池深度增加,靠近铝侧基体的Ti 箔部分熔化,Ti元素分布在熔池内部,生成Ti3Al 化合物。

(3)添加Ti 箔,抑制镁液和铝液直接接触,避免Mg、Al 反应生成脆性Mg/Al 化合物,添加Ti 箔起到阻隔效果,但Ti 箔导热系数相对较低,离激光热源较远,Ti 箔熔化不完全,Ti 箔与母材基体的结合有待提高。