转速对含Zr 中间层铝/镁搅拌摩擦焊搭接接头组织与性能的影响

郑 洋,任国春,宿振宇,赵梓昊,李亮玉,臧立彬,刘 伟,余政哲

(1.天津工业大学,天津 300387;2.天津航天机电设备研究所,天津 300301;3.中国航发北京航空材料研究院3D 打印研究与工程技术中心,北京 100095;4.中国民航科技产业化基地,天津 300308)

铝合金和镁合金作为重要的轻质结构材料在航空航天领域具有广阔的应用前景,铝/镁异质结构用于翼肋、隔框、腹板、襟翼、桁条等可有效提高飞机的轻量化水平和机动性能。然而,铝、镁之间迥异的晶体结构和物理化学性能使两者的连接存在较大困难,传统熔化焊因热输入过高易造成元素烧损、气孔、裂纹等缺陷,同时不可避免地在连接界面处形成硬而脆的Al–Mg 金属间化合物(Intermetallic compounds,IMCs),严重损害接头的服役性能[1]。

为改善低熔点金属的焊接质量,英国焊接研究所于1991 年发明了搅拌摩擦焊(Friction stir welding,FSW)技术,中国航空制造技术研究院于2002 年将该技术引入国内。作为新型固相焊接技术,FSW 利用搅拌头高速旋转产生的摩擦热和机械搅拌作用促进焊材的热塑性变形,从而形成高可靠性互锁结构,具有热输入少、焊接变形小、材料适应性好、无需焊丝和保护气氛、焊缝组织致密等优点,已成功用于客机机翼、蒙皮、运载火箭燃料贮箱等结构的制造[2–4]。国内外学者围绕工艺参数对铝/镁FSW 接头微观组织与力学性能的影响机制开展了大量研究。张真等[5]研究了6061 铝合金/AZ31 镁合金FSW 接头组织结构和力学性能随下压力的变化,发现当下压力增大时,界面处Al–Mg IMCs 层变厚,界面上部易出现孔洞缺陷,导致接头力学性能降低。朱浩等[6]研究指出铝/镁FSW 接头的焊合区存在明显的带状组织(由嵌入镁基体的铝合金条带以及弥散分布在条带上的Al–Mg IMCs构成),改变焊接工艺参数可调控带状组织形态及Al–Mg IMCs 尺寸和数量,从而调控接头的抗拉强度。Bandi等[7]在不同搅拌针长度和转速下制备了一系列铝/镁FSW 搭接接头(厚6 mm),发现接头的铝合金侧和镁合金侧分别形成Al3Mg2相和Mg17Al12相;搅拌针长度为3.25 mm 和3.75 mm 时,接头的剪切强度在600~800 r/min 转速范围内随转速的提高而增大,搅拌针长度为4.25 mm 时,600 r/min 转速下可获得最高的剪切强度。

为进一步改善接头质量,近年来有学者在铝/镁连接界面添加合适类型的中间层,利用中间层的化学改性或物理隔热作用抑制Al–Mg IMCs的生成或改善其形态与分布,有效提高了接头的力学性能。Karimi-Dermani 等[8]采用Sn 中间层(40 μm厚)增大了铝/镁FSW 接头的焊核尺寸,消除了隧道缺陷,使接头剪切强度提高了10%,但过厚的Sn 中间层会形成过量的Mg2Sn 相,对力学性能不利。Niu 等[9]研究了转速对AZ31 镁合金/Zn 中间层/7075 铝合金FSW 接头组织结构和力学性能的影响,指出Zn 中间层增大了接头的有效搭接宽度,实现了Mg–Zn IMCs的弥散分布,接头剪切强度随转速的提高先增大后减小,在1000 r/min转速、50 mm/min 焊速下可获得最大的剪切强度。翟洋洋[10]在铝/镁FSW 接头中添加了Zn/Cu 双金属中间层,位于铝合金侧的Zn 层与位于镁合金侧的Cu 层呈带状连续分布,Zn 层与Cu 层反应生成CuZn2相且与母材反应生成MgZn2相,减少了Al–Mg IMCs 的形成,从而提高了接头力学性能。Gao 等[11]以10 μm 厚的等离子体电解氧化(PEO)涂层作为铝/镁FSW 接头的中间层,PEO涂层在搅拌头作用下搅入铝合金侧,缩短了母材的反应时间,抑制了Al–Mg IMCs 的生长,提高了接头强度。Chowdhury 等[12]利 用Terokal 5089胶接层(6 μm 厚)隔离了FSW 接头搭接界面上铝与镁的直接接触,减少了Al–Mg IMCs 的尺寸和数量,提高了接头的剪切强度和疲劳寿命。

需要指出的是,航空航天关键部件的服役环境十分严苛,面临复杂载荷、大气腐蚀、化学侵蚀、盐雾多湿、腐蚀疲劳等各种工况,极易过早发生失效。由于异质接头内部的物相组织、腐蚀电位以及应力状态多变,同时其连接界面处往往存在裂纹和缝隙等缺陷,因此力学性能和腐蚀性能成为影响接头服役寿命的关键因素。中间层对铝/镁FSW 接头服役性能调控机制的研究正在得到研究人员的重视,Zheng 等[13]利用兼具化学相容性和物理隔热性的Zr 中间层改善了6061 铝合金/AZ31 镁合金FSW 接头的组织结构,使接头的腐蚀抗力提高了14%。然而,不同工艺参数对含Zr 中间层铝/镁FSW 接头组织与性能的影响仍缺乏系统研究。因此,本文以影响焊接热输入的主要工艺因素(转速)为研究对象,研究不同转速所得含Zr 中间层6061 铝合金/AZ31 镁合金FSW 搭接接头组织结构、力学性能和腐蚀行为的变化规律,为高质量铝/镁异质接头的设计与制备提供理论依据与技术指导。

1 试验材料与方法

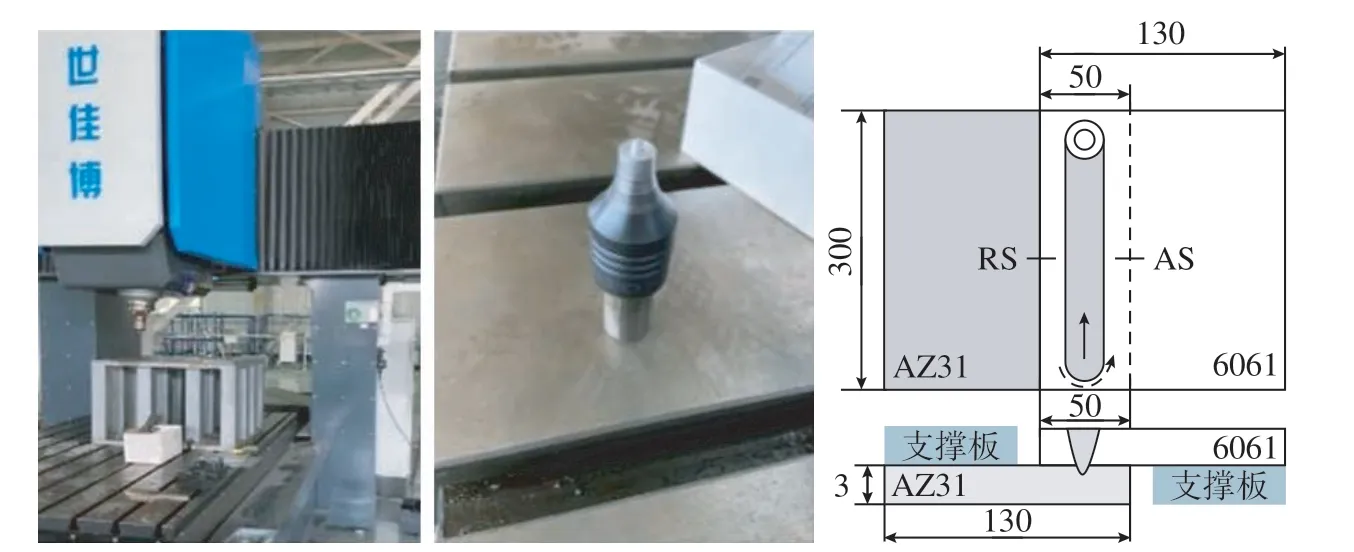

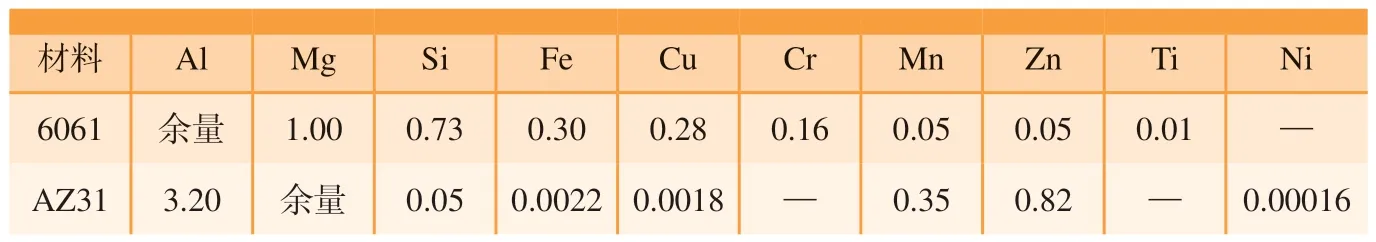

焊材选用尺寸为300 mm×130 mm×3 mm 的6061 铝合金板材和AZ31 镁合金板材,化学成分如表1所示。中间层选用厚度为0.2 mm的Zr 箔材(纯度高于99.5%)。焊前打磨掉焊材表面污染层和氧化皮并用无水乙醇清洗干净。FSW 设备和搅拌头以及焊接过程如图1 所示,选用龙门式搅拌摩擦焊机(SCB–LM2217–2D–3T,北京世佳博科技发展有限公司),搅拌头由轴肩和搅拌针构成,轴肩为双圆环结构,直径12 mm,搅拌针为三斜面螺纹结构,根部直径5 mm,底部直径3 mm,针长5 mm。接头的搭接顺序自下而上为镁合金、Zr 箔、铝合金,焊接沿板材轧制方向单面进行,搅拌头沿搭接区中心线顺时针转动并后倾3°,搅拌头在接触焊材表面后下移5.2 mm,焊速100 mm/min,转速分别选定800 r/min、1000 r/min、1200 r/min,所得接头依次命名为800/100/Zr、1000/100/Zr、1200/100/Zr。为研究中间层的影响,设计制备了不含中间层的接头(以800/100 命名)。

图1 FSW 设备和搅拌头及焊接过程(mm)Fig.1 FSW equipment, FSW tool and welding process (mm)

表1 6061 铝合金与AZ31 镁合金的化学成分(质量分数)Table 1 Chemical compositions of 6061 Al alloy and AZ31 Mg alloy (mass fraction) %

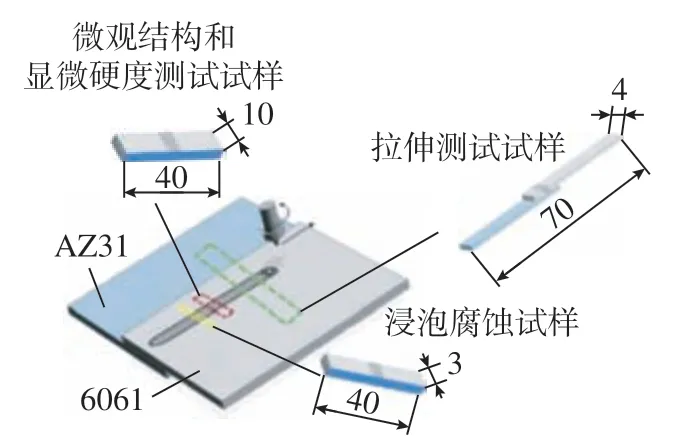

为表征和评价接头的组织与性能,利用线切割在接头不同部位切取合适尺寸的样品,取样方法如图2所示。采用数码相机拍摄接头表面的宏观形貌,采用光学显微镜(OM,GX–51,Olympus)观察接头横截面的分区特征。金相腐蚀试剂为铝合金用Keller 试剂,镁合金用4%硝酸酒精溶液。采用扫描电子显微镜(SEM,Quanta 450 FEG,FEI)及附带的能谱仪(EDS)分析接头典型组织的微观形貌和化学成分。利用X射 线衍射仪(D8 Advance,Bruker)分析接头搅拌区的物相组成,选用Cu Kα作为辐射靶材,扫描速率2°/min,扫描范围20°~90°。通过显微维氏硬度计(HV–1000Z,Lianer)测定接头横截面的硬度变化,距离搭接界面1.5 mm 的镁合金侧每隔0.5 mm 设置1 个测试点,载荷2.94 N,保载时间10 s。室温下使用电子万能材料试验机(AGS–X–50kND,SHIMADZU)进行拉伸剪切试验,在拉伸试样夹持端粘贴厚度为3 mm的金属垫板,以保证搭接界面平行于载荷方向,加载速率1 mm/min。浸泡腐蚀试验根据ASTM–G31–72 标准进行,接头非测试面用704 硅橡胶密封,在3.5% NaCl 溶液中浸泡不同时间(6 h、18 h、42 h、90 h),记录溶液pH 值的变化,取出接头后用去离子水冲洗并烘干,采用SEM 观察表面腐蚀形貌的变化,采用EDS 测定腐蚀产物的成分变化。用200 g/L 铬酸溶液洗去表面腐蚀产物,晾干后用电子天平称重,计算接头失重率并分析失重速率随浸泡时间的变化关系。

图2 组织表征与性能评价样品的取样位置和尺寸(mm)Fig.2 Sampling position and dimension for microstructure characterization and properties evaluation (mm)

2 试验结果与讨论

2.1 接头宏观形貌

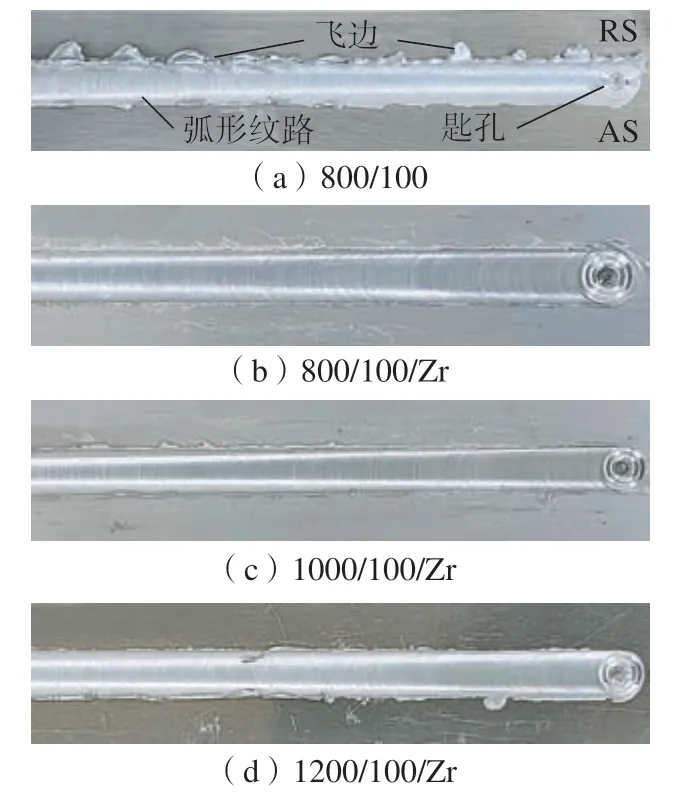

图3 为接头表面的宏观形貌。各接头表面均匀分布有焊接弧纹,这是由轴肩与焊材之间相互摩擦而形成的。Al/Mg 接头的焊缝边缘出现明显的飞边缺陷。焊材在搅拌头的挤压作用下发生热塑性流动,从内部排出到表面而形成飞边缺陷[14]。飞边的形成受到搅拌头结构、轴肩下压量、焊接倾角、转速和焊速的共同影响,本文在保持搅拌头和各个焊接工艺参数不变的前提下,仅加入厚度为0.2 mm 的Zr 中间层,使焊材的搭接界面由Al/Mg 单界面(Al/Mg 接头)转变为Al/Zr/Mg 双界面(Al/Zr/Mg接头),这增大了搭接界面间隙,使实际轴肩下压量减小,从而在一定程度上减少了飞边的形成。加入Zr 中间层后,焊缝表面变得光滑、平整,飞边缺陷得到改善,但飞边数量随转速的提高而逐渐增多。FSW 的焊接热输入计算如式(1)所示[15]。

图3 不同转速下Al/Mg 和Al/Zr/Mg 接头表面宏观形貌Fig.3 Macroscopical surface morphologies of Al/Mg and Al/Zr/Mg joints under different rotation rates

E=2πμFRω/0.83V(1)式中,E为热输入,kJ/mm;μ为摩擦系数;F为轴向压力,kN;R为轴肩半径,m;ω为转速,r/min;V为焊速,m/min。

在本文试验条件下,转速越高,焊接热输入越大,焊材热塑性流动越剧烈,越容易产生飞边缺陷。过量飞边会导致焊缝内部形成孔洞、缝隙等缺陷,严重影响接头性能。焊接结束时搅拌针移出接头,在焊缝末端形成匙孔,其结构取决于搅拌针尺寸。

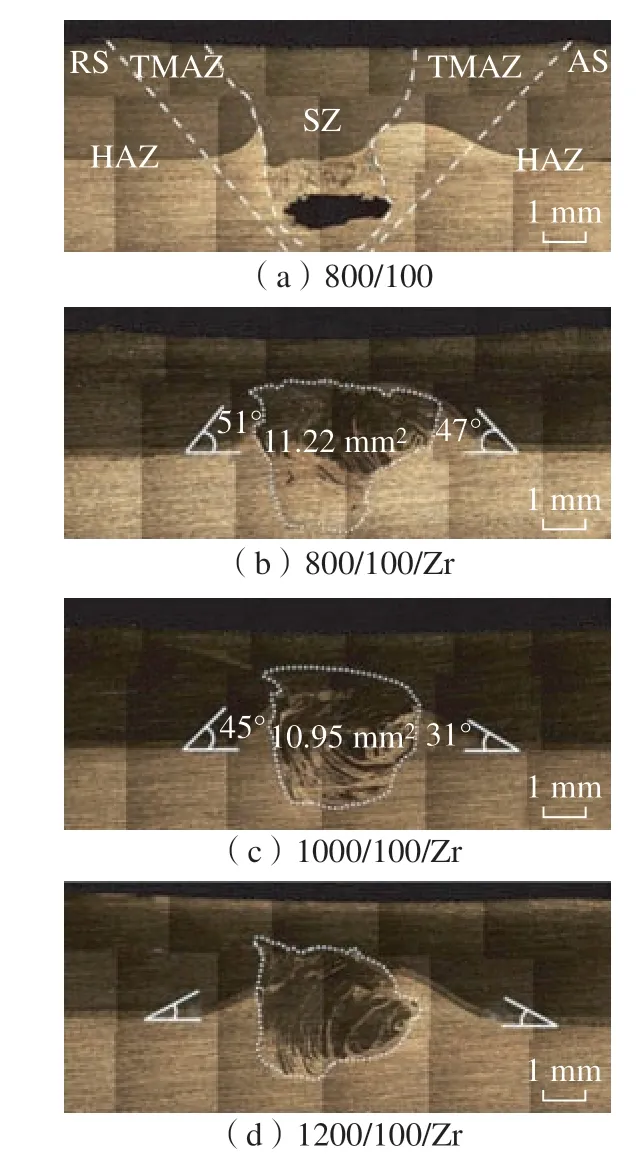

图4 为接头横截面的宏观形貌。根据焊材受到的热–力耦合作用,接头由内向外依次形成搅拌区(Stir zone,SZ)、热力影响区(Thermalmechanical affected zone,TMAZ)、热影响区(Heat affected zone,HAZ)。800/100 接头在SZ 底部形成大尺寸隧道缺陷,这与其表面形成过量的飞边缺陷有关。800/100/Zr、1000/100/Zr、1200/100/Zr 接头的横 截面无明显缺陷。由于Zr 箔的热塑性好,被搅拌针破碎的Zr 碎片与焊材在SZ充分混合,填充了因镁合金热塑性流动不足而在SZ 留下的孔洞。焊材在SZ 发生机械互锁而实现固相连接,沿焊接方向前进侧(AS)的变形程度高于后退侧(RS)(即搭接界面处RS 倾角大于AS 倾角),搅拌头下方的焊材向下流动,搅拌头四周的焊材向上流动,形成了不对称的锥形结构[16]。转速提高后,焊接热输入变大,RS 与AS 的焊材流动程度趋于接近,使搭接界面的倾角差减小。此外,SZ 面积主要取决于搅拌针形状,不同转速所得Al/Zr/Mg 接头的SZ面积变化不大。

图4 不同转速下Al/Mg 和Al/Zr/Mg 接头横截面的宏观形貌Fig.4 Macroscopical cross-section morphologies of Al/Mg and Al/Zr/Mg joints under different rotation rates

2.2 接头微观组织结构

图5 为Al/Zr/Mg 接头横截面的微观形貌。不同转速下的接头结构完整,具有相似的结构特征,即SZ呈“漏斗”状,内部形成条带组织;位于SZ 的Zr 中间层被搅拌针破碎,形成大量不规则的Zr 碎片而与焊材相互混合;其余未被搅拌针破坏的Zr中间层稳定地存在于焊材的连接界面处,阻隔了焊材的直接接触。当转速由800 r/min 提高到1200 r/min 时,焊接热输入增大,焊材的热塑性流动和机械互锁程度加剧,SZ 内部的Zr碎片变小,分布范围更广,条带组织更加均匀细小。

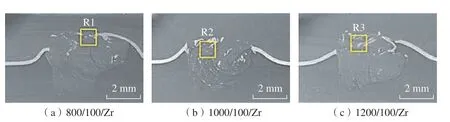

图5 Al/Zr/Mg 接头横截面微观形貌Fig.5 Microstructures of cross-sections of Al/Zr/Mg joints

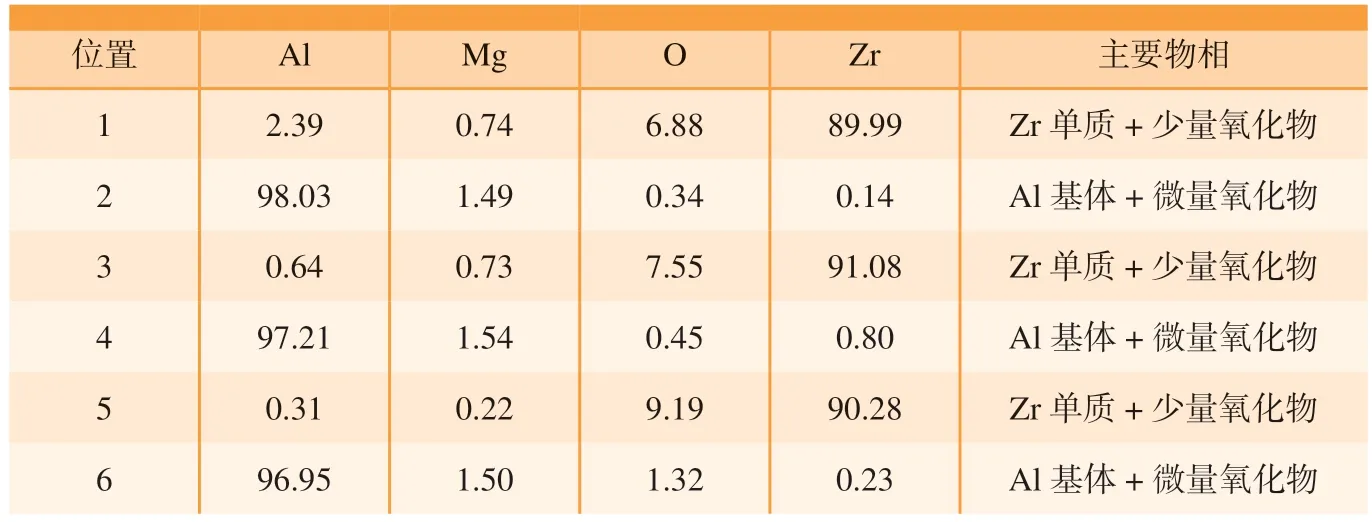

图6 为Al/Zr/Mg 接 头SZ 的 微观形貌,表2 总结了图6 中相应位置的化学成分。不同转速下接头的SZ均有两种典型组织,即亮白色的片状组织(位置1、3、5)和暗黑色的基体组织(位置2、4、6)。从化学成分推断,亮白色组织的物相组成以Zr 单质为主,并含有少量混合氧化物(如MgO、Al2O3、ZrO2);暗黑色组织主要是Al 基体和微量混合氧化物。随焊速的提高,对于弥散分布在Al 基体中的Zr 单质,其尺寸逐渐减小,分布更加均匀。由表2 可知,随转速的提高,无论是亮白色组织还是暗黑色组织,Al 含量逐渐降低,O 含量逐渐提高,Mg 含量基本维持不变,Zr 含量有所提高,这可能归因于两方面因素:(1)增大热输入促进了氧化物的形成;(2)搅拌作用的加剧提高了Zr 在Al 基体中的固溶度。

表2 图6 中相应位置的化学成分(质量分数)Table 2 Chemical compositions at corresponding positions in Fig.6 (mass fraction) %

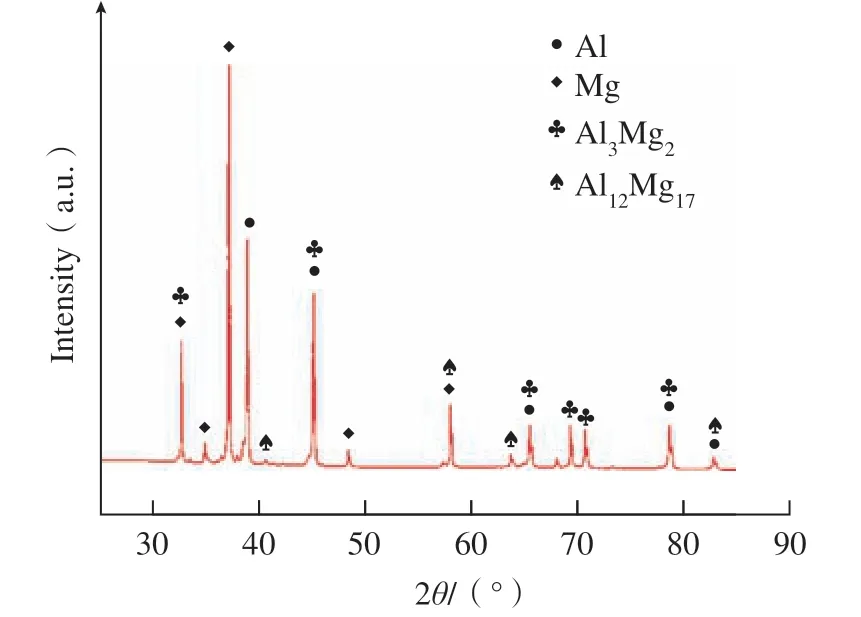

图7 为1200/100/Zr 接 头SZ 的XRD 图谱。可以看出,接头SZ 由Al 基体相、Mg 基体相构成,同时包含少量Al12Mg17和Al3Mg2金属间化合物。由于XRD 的扫描区域较小,并且Zr 碎片分布不均匀,因此未检测到含Zr 物相。FSW 接头中有两个关键界面,即TMAZ/SZ 界面及搭接界面,界面处Al 元素和Mg 元素在摩擦热作用下发生冶金反应,形成硬而脆的Al–Mg IMCs(Al3Mg2、Al12Mg17),成为接头性能的薄弱环节[17]。

图7 1200/100/Zr 接头SZ 的XRD 图谱Fig.7 XRD pattern of SZ in 1200/100/Zr joint

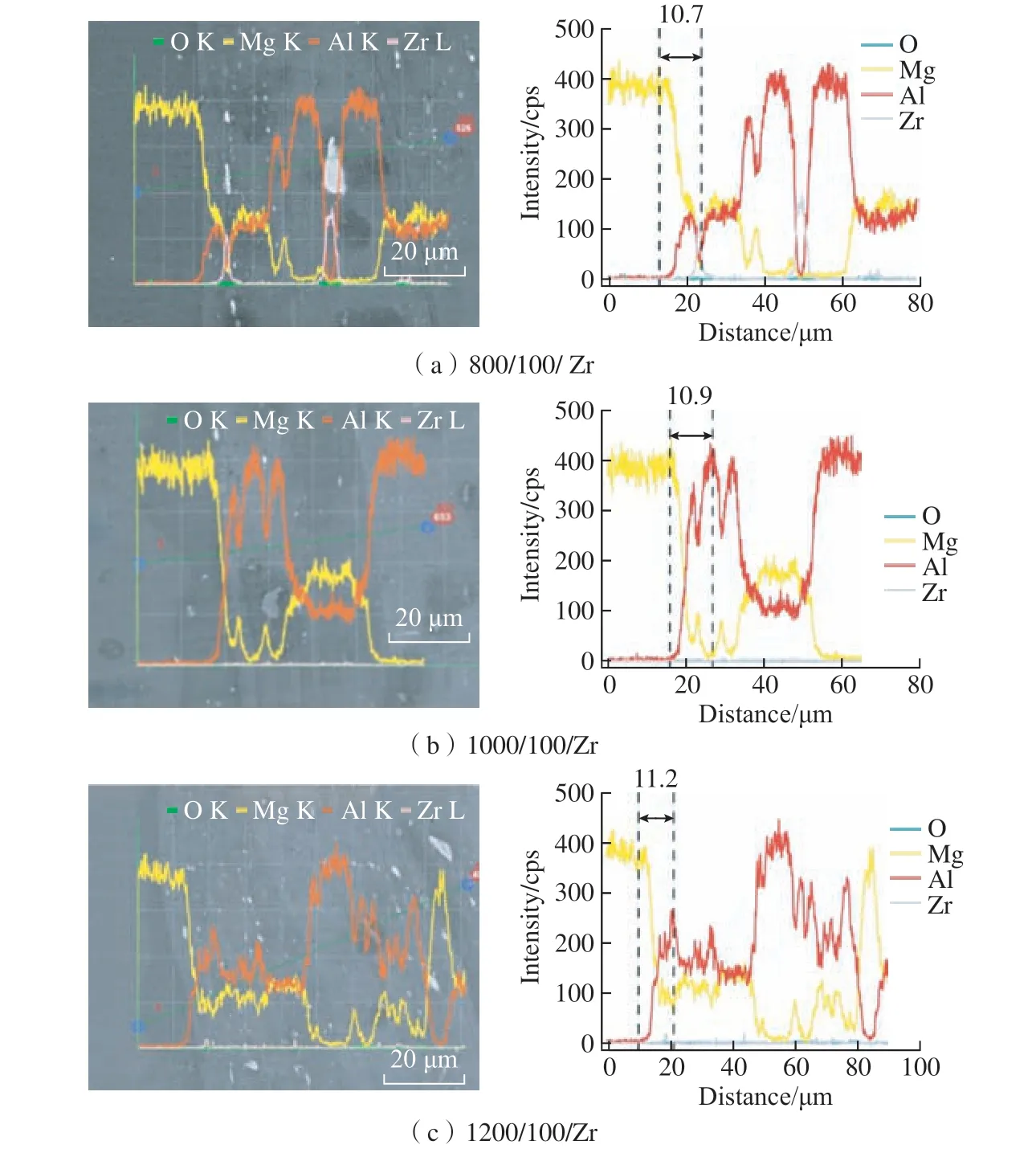

图8 为Al/Zr/Mg 接 头TMAZ/SZ 界面的微观形貌及元素分布。不同转速所得接头的TMAZ/SZ 界面结合良好,未出现裂纹、孔洞等缺陷,左侧TMAZ为镁合金,右侧SZ为铝、镁异种合金互混区,且含有一些Zr碎片。如图8(a)所示,800/100/Zr接头的线扫描轨迹依次经过TMAZ、过渡区、SZ,在TMAZ 形成Mg 元素浓度平台;在过渡区Mg 元素含量逐渐降低,Al 元素含量逐渐升高,两者共存区域存在Al–Mg IMCs 组织;在SZ 形成高含量Al、低含量Mg 的双元素交替分布现象。同时,线扫描轨迹跨越Zr 碎片和Al–Mg IMCs 时,分别检测到高含量Zr 元素和Al、Mg 双元素共存区。1000/100/Zr 和1200/100/Zr 接头的TMAZ/SZ界面具有相似的元素分布特征(图8(b)~(c))。随转速的提高,接头TMAZ/SZ 界面过渡区的宽度逐渐增大,其中的Al–Mg IMCs 层变厚,这说明较高的转速引起较大的焊接热输入,加剧了铝与镁之间的组分液化和共晶反应,促进了Al–Mg IMCs 的生成[18–19]。

图8 Al/Zr/Mg 接头TMAZ/SZ 界面的微观形貌及元素分布Fig.8 Microstructures and elemental distributions at TMAZ/SZ interface of Al/Zr/Mg joints

图9 为Al/Zr/Mg 接头搭接界面的微观形貌及元素分布。对于不同转速所得接头,Zr 中间层的引入将Al/Mg 单界面变为Al/Zr 和Zr/Mg双界面,元素在焊接热输入和轴肩下压力的作用下发生反应,实现上层铝板、中间Zr 箔与下层镁板的紧密连接。如图9(a)所示,800/100/Zr 接头的线扫描轨迹依次经过铝合金、Zr中间层、镁合金,在Al/Zr 界面处Al元素含量迅速降低、Zr 元素含量迅速提高,在Zr/Mg 界面处Zr 元素含量迅速降低、Mg 元素含量迅速提高,Al/Zr/Mg 接头在搭接界面处未形成Al–Mg IMCs 层。从 图9 (b)~(c)可以看出,1000/100/Zr 和1200/100/Zr 接头在搭接界面处各元素具有相似的变化规律。在同一接头中,Al/Zr 界面的厚度大于Zr/Mg 界面的厚度,这可能是因为轴肩产热主要作用于铝合金侧,造成沿接头厚度方向从铝侧向镁侧形成了负温度梯度,位于高温侧的Al/Zr 界面更有利于元素发生冶金反应,并且Al–Zr 的反应活性高于Zr–Mg 的反应活性。铝侧受到轴肩摩擦产热与搅拌针摩擦产热的共同作用,而镁侧仅受到搅拌针的摩擦产热作用,造成前者的焊接热输入高于后者。随转速的提高,焊接热输入增加,从铝侧向镁侧的负温度梯度效应有所加剧[20],导致Al/Zr 界面趋于增厚,但由于铝合金良好的导热性以及Zr 中间层稳定的热障作用,使得Zr/Mg 界面的热输入变化不明显,其厚度基本维持不变。

图9 Al/Zr/Mg 接头搭接界面的微观形貌及元素分布Fig.9 Microstructures and elemental distributions at overlap interface of Al/Zr/Mg joints

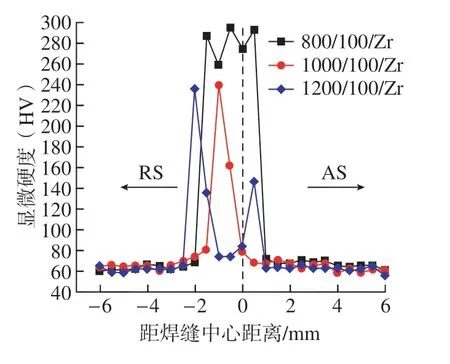

2.3 接头显微硬度

图10 为Al/Zr/Mg 接头沿横截面方向的硬度分布。根据搅拌头的几何尺寸,接头SZ 和TMAZ 位于搅拌针的作用区域(RS:–2.5~0 mm、AS:0~2.5 mm),接头HAZ 位于轴肩的作用区域(RS:–6.0~–2.5 mm、AS:2.5~6.0 mm)。不同转速所得接头的显微硬度具有相近的变化趋势,在焊接中心线附近的显微硬度较高,而远离焊接中心线的区域显微硬度较低。接头SZ 在热–力耦合作用下发生动态再结晶而使晶粒有所细化,同时生成一定数量硬而脆的Al–Mg IMCs,导致该区域的显微硬度显著增大。随转速的提高,接头横截面上不同区域之间的显微硬度差异有所减小,这可能是由于焊接热输入随转速提高而增大,造成高转速接头的晶粒产生一定粗化,SZ、TMAZ、HAZ之间的晶粒尺寸趋于均匀,并且增大的焊接热输入有助于应力释放,使得显微硬度差异趋于减小。Mahto 等[21]在研究6061 铝合金/304 不锈钢FSW搭接接头力学性能的过程中也发现了同样的硬度变化规律。值得注意的是,不同转速下接头的某些区域出现硬度大幅提高现象,这是因为焊材热塑性流动程度不均匀,某些位置会随机生成Al–Mg IMCs 而提高显微硬度。

图10 Al/Zr/Mg 接头沿横截面方向硬度分布Fig.10 Microhardness distributions along cross-sections of Al/Zr/Mg joints

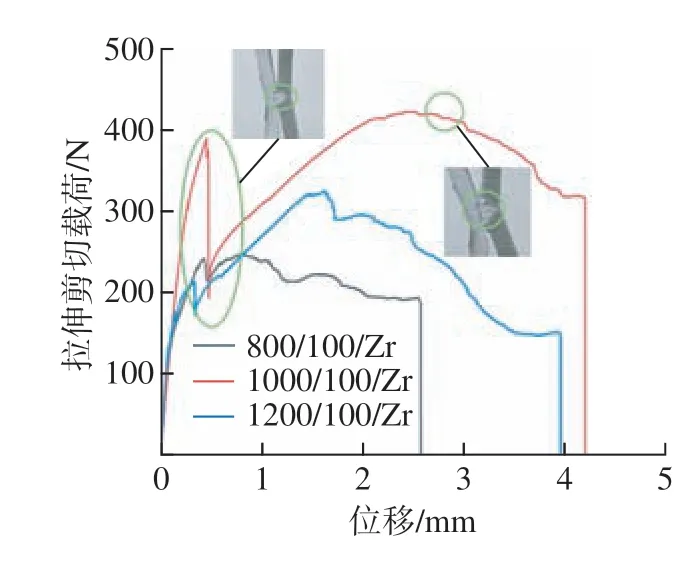

2.4 接头拉伸剪切性能

图11 为Al/Zr/Mg 接头拉伸剪切试验结果。从载荷–位移曲线可以看出,随位移量的增大,各个接头的拉伸载荷均会出现不同程度的骤降,这是因为位于接头RS 的Hook区域发生了初始开裂[22],随位移量的进一步增大,接头TMAZ/SZ 界面逐渐开始分离,最终接头的断裂位置出现在TMAZ/SZ界面靠近镁合金侧。

图11 Al/Zr/Mg 接头拉伸剪切试验结果Fig.11 Tensile shear test results of Al/Zr/Mg joints

800/100/Zr、1000/100/Zr、1200/100/Zr 接头的最大拉伸剪切载荷分别为(252.9±23.9)N、(404.2±18.8)N和(323.9±11.2)N,随转速的提高,接头的抗剪载荷先增大后减小,1000 r/min 转速所得接头的抗剪载荷高于Ji 等[23]报道6061Al/AZ31 Mg 搅拌摩擦搭接接头的抗剪载荷(在搭接面积相同的条件下,其抗剪载荷约为182.4 N)。结合图4 可知,随转速的提高,接头RS 的搭接界面倾角逐渐减小,800/100/Zr 接头的搭接界面倾角最大,其Hook 区域在拉应力的作用下更易产生应力集中而导致断裂;1200/100/Zr 接头的搭接界面倾角最小,其Hook 区域机械互锁较弱,使得初始开裂载荷较小,同时其焊接热输入更高,晶粒会发生一定粗化,导致TMAZ/SZ 界面处产生一定的软化效果,降低了接头的抗剪载荷。

2.5 接头腐蚀行为

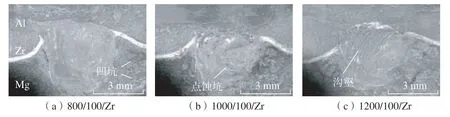

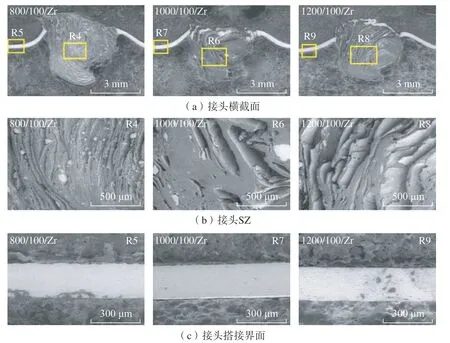

图12 是Al/Zr/Mg 接头横截面在3.5% NaCl 溶液中浸泡6 h 的腐蚀形貌。800/100/Zr 接头横截面表现出差异化的腐蚀行为,不同区域具有不同的腐蚀形貌,铝合金发生均匀腐蚀而形成平整的腐蚀表面;镁合金发生局部腐蚀而形成大尺寸凹坑,其腐蚀表面粗糙不平;Zr 中间层未发生明显腐蚀,稳定地位于铝、镁异种合金之间,阻隔了两者的接触而缓解了搭接界面的电偶腐蚀效应。接头表面覆盖有相对完整、致密的腐蚀产物层。随转速的提高,1000/100/Zr和1200/100/Zr 接头横截面同样具有差异化的腐蚀行为,其特征区域的腐蚀形貌类似于800/100/Zr 接头,不同的是高转速所得接头的SZ 存在数量较多、大小不一的点蚀坑和条带状腐蚀沟壑,表面腐蚀产物层的完整性和致密度有所下降。

图12 Al/Zr/Mg 接头横截面在3.5% NaCl 溶液中浸泡6 h 的腐蚀形貌Fig.12 Corrosion morphologies of cross-sections of Al/Zr/Mg joints in 3.5% NaCl solution for 6 hours

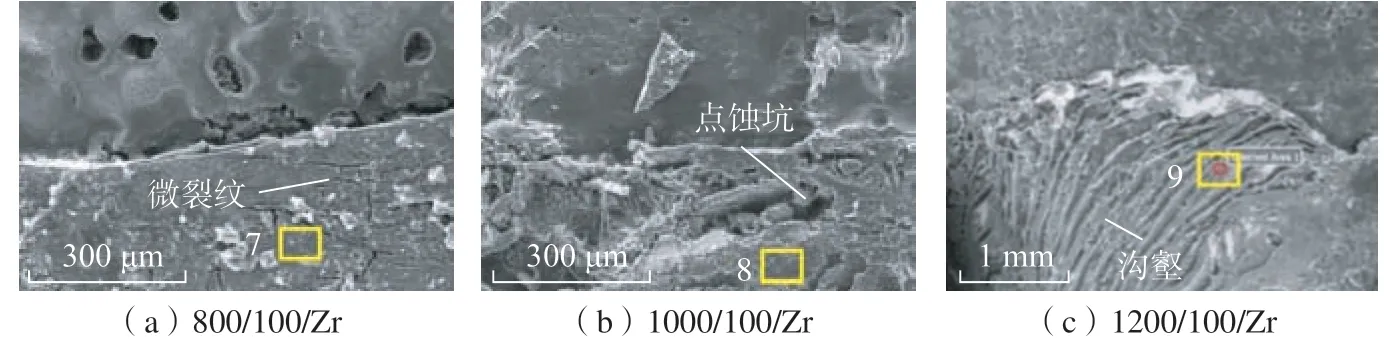

图13为Al/Zr/Mg接头SZ在3.5%NaCl 溶液中浸泡6 h 的腐蚀形貌。不同转速所得接头的SZ 均具有两种独特的腐蚀形貌:(1)位于铝合金侧的SZ 发生相对均匀的腐蚀,形成尺寸不同的点蚀坑;(2)位于镁合金侧的SZ 发生离散非均匀腐蚀,形成凹凸不平的腐蚀表面;两个区域之间存在明显的分界线。随转速的提高,铝合金侧SZ 的腐蚀程度减小,表面点蚀坑尺寸减小;镁合金侧SZ 的腐蚀程度增大,表面依次形成微裂纹;SZ 不同区域的腐蚀差异有所加剧。铝合金侧SZ 和镁合金侧SZ 由于腐蚀电位的不同而形成电偶腐蚀效应,镁合金侧SZ 的腐蚀电位更低而作为阳极发生优先腐蚀。焊接热输入随转速的提高而增大,促进了Al/Mg IMCs 的形成,同时高转速使Al/Mg IMCs 的分布变得不均匀,加剧了不同区域SZ 腐蚀的不均匀性。图13中相应位置的化学成分如表3 所示。不同转速所得接头的SZ,其表面腐蚀产物主要含有O、Mg、Al 元素以及一定的Na 和Cl 元素,推测腐蚀产物主要由氧化镁、氧化铝和一些钠盐沉淀物构成。需要说明的是,位置8的Mg 和Al 含量远低于位置7 和位置9,这是因为腐蚀产物层不均匀,EDS 结果与所选取的位置有关。

图13 Al/Zr/Mg 接头SZ 在3.5% NaCl 溶液中浸泡6 h 的腐蚀形貌Fig.13 Corrosion morphologies of SZ of Al/Zr/Mg joints in 3.5% NaCl solution for 6 h

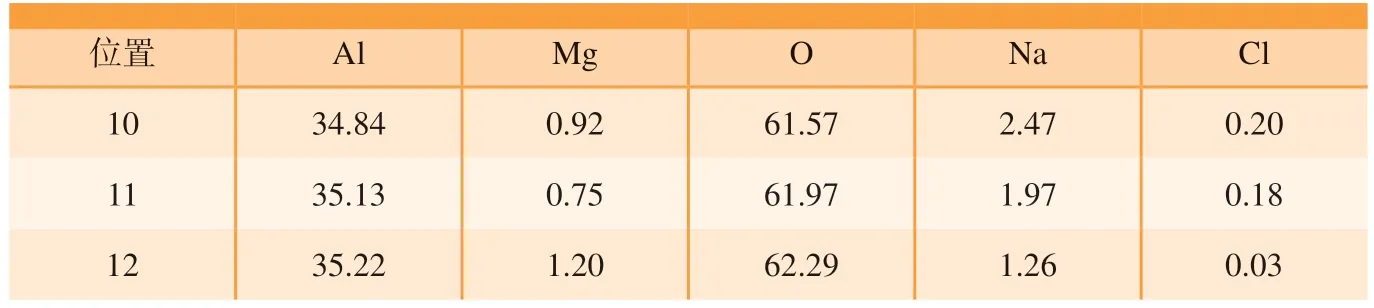

表3 图13 中相应位置的化学成分(质量分数)Table 3 Chemical compositions at corresponding positions in Fig.13 (mass fraction) %

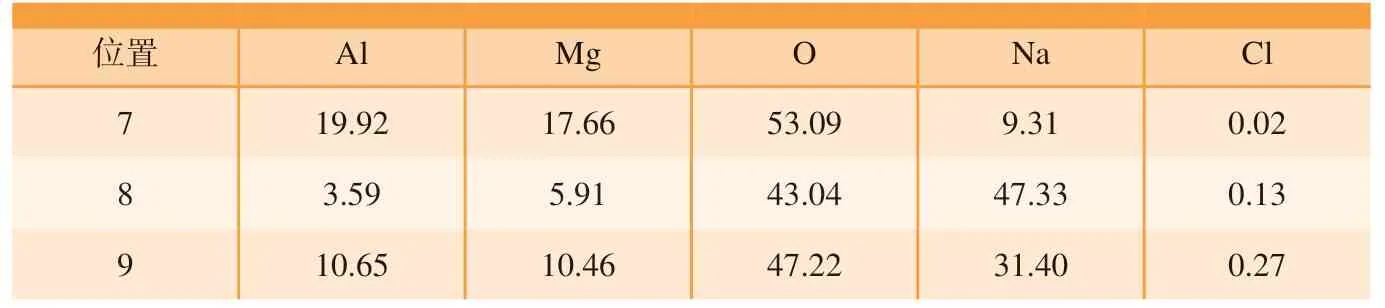

图14 为Al/Zr/Mg 接头搭接界面在3.5% NaCl 溶液中浸泡6 h 的腐蚀形貌。不同转速所得接头在焊材搭接界面处形成“三明治”的夹层结构,Zr 中间层两侧的铝合金和镁合金之间未形成电偶腐蚀,但在Al/Zr 界面和Zr/Mg 界面处形成了不同程度的电偶腐蚀(Al、Zr、Mg 的标准电极电位分别是–1.66 V、–1.53 V、–2.37 V),Al/Zr 界面的腐蚀程度低于Zr/Mg 界面,搭接界面处的腐蚀程度由低到高依次为Zr 中间层<铝合金<镁合金。随转速的提高,镁合金表面腐蚀产物的尺寸变大,腐蚀凹坑变深,Zr/Mg 界面出现大尺寸缝隙,腐蚀程度加剧。图14 中相应位置的化学成分如表4 所示。铝合金表面腐蚀产物包含高含量Al、O 元素及低含量Mg、Na、Cl 元素。当转速提高时,腐蚀产物中Al、O 元素含量有所提高,Na、Cl 元素含量有所减少,Mg 元素含量有一定波动,但整体来说腐蚀产物的成分变化不大。

图14 Al/Zr/Mg 接头搭接界面在3.5% NaCl 溶液中浸泡6 h 的腐蚀形貌Fig.14 Corrosion morphologies of overlap interface of Al/Zr/Mg joints in 3.5% NaCl solution for 6 h

表4 图14 中相应位置的化学成分(质量分数)Table 4 Chemical compositions at corresponding positions in Fig.14 (mass fraction) %

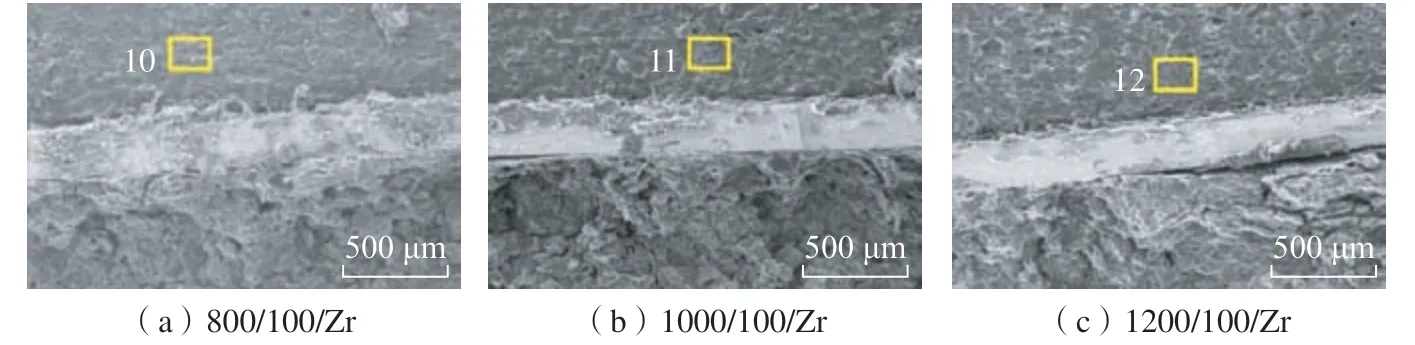

图15 为去除腐蚀产物后Al/Zr/Mg 接头特征区域的腐蚀形貌。不同转速下,接头特征区域(横截面、SZ、搭接界面)的腐蚀表面具有类似的形貌。如图15(a)所示,在接头横截面上,铝合金的腐蚀表面较为平整,其发生的是均匀腐蚀;镁合金的腐蚀表面粗糙不平,存在大量蚀坑,其发生的是不均匀的局部点蚀;Zr中间层保持了较好的完整性;SZ 的腐蚀程度介于铝合金与镁合金之间,腐蚀轮廓清晰,其残余体积随转速的提高有所减小。对于接头SZ,由图15(b)可知,腐蚀表面形成大量条带状腐蚀沟壑,这是由于耐蚀的Al–Mg IMCs 伴随基体的腐蚀而发生剥落,腐蚀沟壑的尺寸和深度随转速的提高而变大。陈成等[24]研究发现6061 铝合金与AZ31 镁合金异质板的搅拌摩擦焊缝也有类似的腐蚀形貌。对于接头搭接界面,由图15(c)可知,铝合金和镁合金的腐蚀程度均随转速的提高而有所加剧,Zr 中间层在低、中转速下基本未发生腐蚀,但在高转速下局部形成了少量的蚀坑。

图15 去除腐蚀产物后Al/Zr/Mg 接头特征区域的腐蚀形貌Fig.15 Corrosion morphologies at representative regions of Al/Zr/Mg joints after removing corrosion products

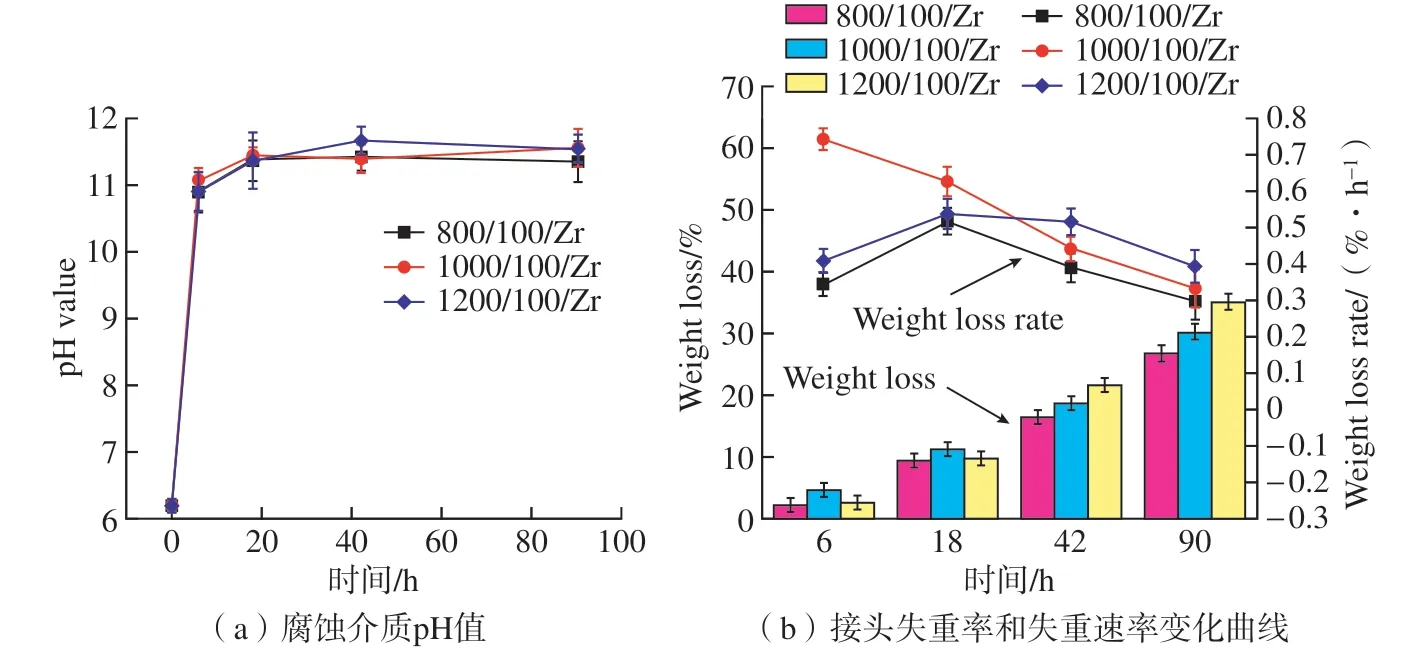

图16 为浸泡腐蚀过程中腐蚀介质pH 值以及接头失重率和失重速率的变化曲线。铝/镁异质接头在NaCl 溶液中的腐蚀过程包括阳极反应(M→Mn++en–)和阴极反应(O2+2H2O+4e–→4OH–)[25],其中M=Al 或Mg,Mn+=Al3+或Mg2+。由 图16(a)可知,各接头的溶液pH 值在浸泡初期迅速增大,这是因为溶液中OH–逐渐累积所致,随后溶液pH值缓慢增大直至保持稳定,这是由于OH–浓度趋于饱和,在pH>11 时接头表面形成了较为稳定的氢氧化物。如图16(b)所示,不同转速所得接头的失重率均随浸泡时间的增加而提高,说明在浸泡期间接头持续发生溶解。然而,接头的失重速率随浸泡时间的增加总体上呈现先提高后下降的变化趋势,可归因于浸泡初期形成的腐蚀产物层疏松多孔,难以为基体提供保护效果,在浸泡过程中腐蚀产物层不断变得致密,可在一定程度上抑制基体的进一步溶解。在浸泡结束时(90 h),各个接头的腐蚀程度由低到高依次为800/100/Zr<1000/100/Zr<1200/100/Zr。

图16 浸泡腐蚀过程中腐蚀介质pH 值以及接头失重率和失重速率的变化曲线Fig.16 Change curves of pH value of corrosive media, weight loss and weight loss rate of joints during immersion tests

根据电偶腐蚀理论,相互接触的异种金属在腐蚀介质中存在电偶腐蚀效应,电位较低的金属作为阳极而优先腐蚀,电位较高的金属作为阴极而不发生明显腐蚀。Al、Zr、Mg的标准氢电极电位分别是–1.66 V/SHE、–1.53 V/SHE、–2.37 V/SHE,三者的腐蚀倾向为Mg>Al>Zr。Zr 中间层的加入,对Al/Mg 搅拌摩擦焊搭接接头的腐蚀行为主要有两方面影响:(1)在搅拌区,铝合金或镁合金基体上形成大小不一、形状不规则的Zr 碎片,引入了额外的Al/Zr 和Mg/Zr 微电偶对,这促进了基体的腐蚀;(2)在焊材搭接界面,Zr 中间层阻隔了Al 和Mg 的直接接触,搭接界面由Al/Mg 单界面(Mg 作为阳极优先腐蚀,Al 作为阴极,其腐蚀受到抑制)变为Al/Zr/Mg 双界面(Al 和Mg作为阳极优先腐蚀,Zr作为阴极,其腐蚀受到抑制),这在一定程度上,减小了Al 和Mg 之间的腐蚀差异。整体来看,Zr 中间层使Al/Mg 搅拌摩擦焊搭接接头不同区域的腐蚀程度变得更加均匀。此外,随转速的提高,焊接热输入增大,从而对接头的腐蚀行为产生两方面影响:(1)加剧了Al–Mg IMCs 的生成,使晶粒发生一定的粗化,加速腐蚀;(2)有助于释放焊接应力,得到更加均匀的应力状态,这会减缓腐蚀。以上两个相反的因素共同作用,改变了接头的腐蚀行为。

3 结论

本文利用FSW 技术,在不同搅拌头转速下制备了含Zr 中间层的6061 铝合金/AZ31 镁合金异质接头,研究了接头组织和性能随搅拌头转速的变化规律,主要结论如下。

(1)在相同的焊接工艺下,Zr 中间层抑制了接头表面飞边和内部隧道缺陷的形成。位于SZ 的Zr 中间层被搅拌针破碎而与焊材混合,位于搭接界面的Zr 中间层与焊材形成“三明治”夹层结构。随转速的提高,焊材的热塑性流动和机械互锁程度加剧,接头沿RS 和AS 搭接界面的倾角差减小,SZ 内部的Zr 碎片和条带组织细化,TMAZ/SZ 界面过渡区的宽度增大,Al/Zr 界面趋于变厚,Zr/Mg 界面几乎不变。

(2)接头横截面在焊接中心线附近的显微硬度较高,远离焊接中心线的区域显微硬度较低。随转速的提高,接头SZ 和TMAZ 的最大显微硬度值呈下降趋势;接头HAZ的显微硬度值基本稳定,不同区域之间的硬度差异减小。接头的拉伸剪切载荷随转速的提高表现出先增大后减小的变化趋势,1000 r/min 转速所得接头的最大拉伸剪切载荷为(404.2±18.8)N,其断裂位置发生在接头TMAZ/SZ 界面处靠近镁合金侧。

(3)接头具有差异化的腐蚀行为,铝合金发生均匀腐蚀,镁合金发生局部点蚀,Zr 中间层未发生明显腐蚀,接头表面的腐蚀产物主要由氧化镁、氧化铝以及钠盐沉淀物构成。当转速由800 r/min 提高到1200 r/min 时,接头的腐蚀程度有所加剧,腐蚀90 h 其失重率由26.71%增大到35.01%,失重速率由0.297%/h 提高到0.389%/h。