工艺参数对TiNi 合金/TC4 钛合金超声波焊焊接接头形貌和力学性能的影响研究

吴鸿燕,陈 炯,桑玉蕊,陈玉华,王理涛

(1.九江职业技术学院,九江 332007;2.南昌航空大学,南昌 330063)

TiNi 形 状 记 忆 合 金(Shape memory alloy,SMA),具有超弹性和优异的形状记忆性能,以及较高的比强度、抗磨损、抗腐蚀和生物相容性等特点,在航天航空、原子能、海洋开发、仪器仪表及医疗器械等领域应用前景广阔[1–4]。钛合金具有密度小、比强度高、抗耐蚀性能好、无磁性等特点[5]。焊接是钛合金制品生产和制造过程中不可缺少的加工工艺[6]。然而,TiNi 合金和钛合金在物理、化学性能方面存在较大差异,材料线膨胀系数的差异,使其在焊接时极易产生热裂纹。其次,由于基材化学成分不同,焊缝处会生成新的化合物和物相,造成成分和组织不均,降低接头性能[7]。因此,焊接时要尽量缩短时间,或加入中间过渡层,使其尽可能不产生液相。所以,固相连接方法是连接TiNi 合金与TC4 钛合金异种材料的最佳方法。

超声波焊是一种常见的固相连接方法,焊接过程中工件只有局部受短时的高温,材料没有熔化,所以工件变形小,不易产生缺陷,适合异种材料的连接。本文采用超声波焊对TiNi 合金和TC4 钛合金异种材料连接进行探索。研究了不同工艺参数对添加中间层形成的TiNi/TC4异种金属超声波焊接接头力学性能的影响规律,为异种材料超声波焊方面的研究提供了理论和试验依据。

1 试验条件及方法

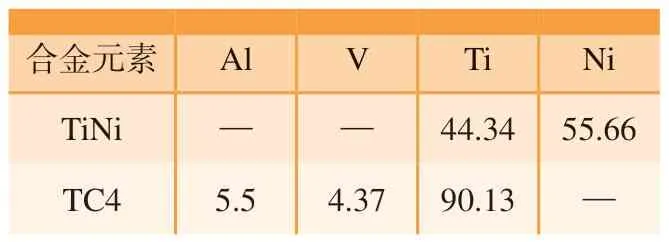

试验选用0.25 mm 厚的TiNi 记忆合金和0.2 mm 厚的TC4 钛合金,其主要化学成分如表1 所示。因为TiNi合金与TC4 钛合金硬度较大,直接焊接会产生应力集中,在高频振动下会在焊点的边缘发生断裂。为了解决这一问题,试验采用纯镍和纯铝作为过渡中间层材料来进行超声波焊接。

表1 试验材料的主要化学成分(质量分数)Table 1 Main chemical compositions of test materials (mass fraction) %

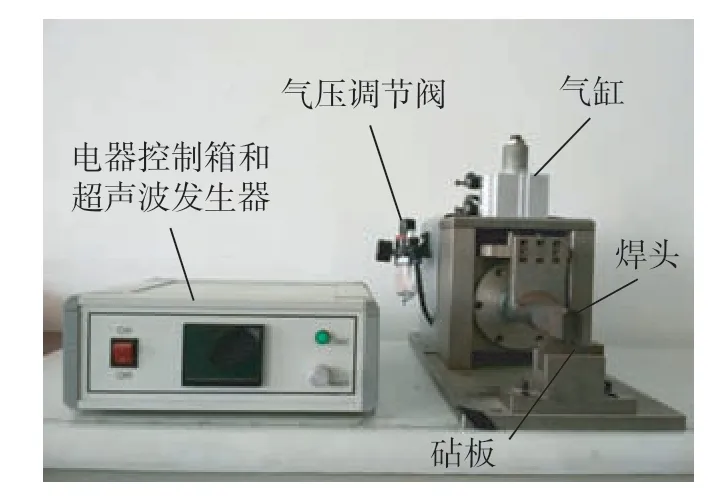

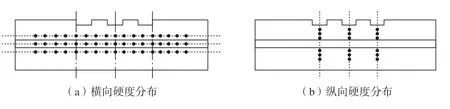

试验设备为美斯特公司生产的MXTER–3000–A 型超声波焊机,如图1 所示。焊接后的试样在INSTRON–5540 型微机控制电子试验机上测试,采用0.4 mm/min 的拉伸速率,每组工艺下取3 个接头试样进行测试,平均值作为该参数下的最终抗拉剪力。采用WT–401MVD 型维氏显微硬度计对接头进行硬度测试,加载时间为10 s,由于TiNi 合金和TC4 钛合金与中间层材料镍、铝的硬度值相差较大,TiNi 合金和TC4 施加载荷为200 g,中间层材料施加载荷为100 g,对于横向的硬度分布采样取点间隔为0.5 mm,纵向硬度分布的采样取点间隔为0.05 mm。硬度测试采样点如图2 所示。

图1 超声波金属点焊机Fig.1 Ultrasonic metal spot welder

图2 显微硬度测试取点示意图Fig.2 Schematic diagram of point selection for microhardness test

2 试验结果与分析

2.1 工艺参数对接头宏观形貌的影响

图3 为添加不同中间层焊接接头的宏观形貌。可以发现,上焊件的表面有超声波焊头留下的压痕,这是由于振动时,焊头下面接触部分相互摩擦传递给焊件所致。因此,在焊头下方能看到金属塑性挤出留下的痕迹,对于不同的材料,压痕的深浅也不同。

图3 焊接接头宏观形貌Fig.3 Macroscopic morphology of welded joints

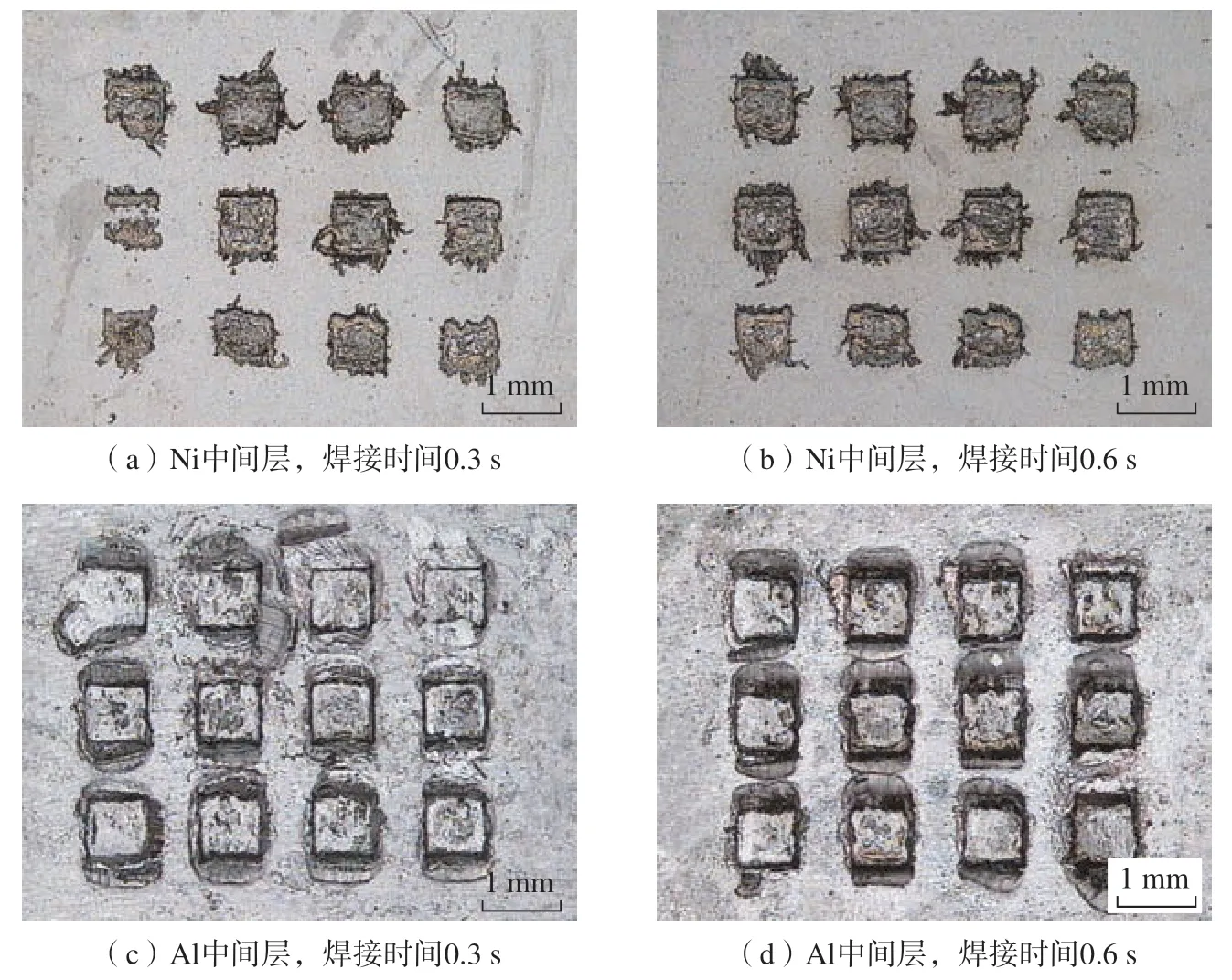

图4 为焊接接头上焊件表面压痕形貌压痕位置的放大。可见对于Ni 中间层接头,当焊接时间较短时,焊头很难压入材料,压痕较浅,随着焊接时间的增加,摩擦产热增多,材料开始出现软化,塑性变形明显,焊头压入材料内部将部分母材挤出;对于铝中间层,压痕的深度都较深,随时间变化不明显,但在图4(c)~(d)中压痕凹坑周围出现一些刮擦的痕迹,这是由于在焊接过程中焊头凸点与TC4 表面的热浸镀铝层发生了粘连,在焊接结束取下焊件时与焊头凸点间发生了碰撞刮擦所致。

图4 焊接接头上焊件表面压痕形貌Fig.4 Surface indentation morphology of weldment on welded joint

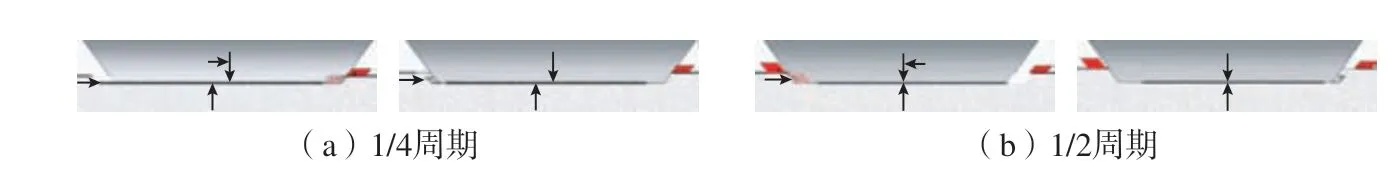

如图4 所示,在超声波焊接过程中,焊头下方与焊头凸点接触的材料由于振动摩擦的原因经常会发生材料挤出现象,材料挤出过程的机理如图5 所示,由于振动过程是周期循环的,因此给出了1/4 和1/2 焊接周期的示意图。

图5 1/4 和1/2 焊接周期内材料挤出过程示意图Fig.5 Extrusion process of material in 1/4 and 1/2 welding cycle

图5 表示当焊头相对于上焊件进行运动时,上焊件表面的材料被挤出的过程。在刚开始的1/4 周期,焊头下压,这时与焊头右侧相邻的上焊件表面的材料被挤出,同时下方处于塑性状态的材料被挤至因焊头移动留下的左侧空隙。这些从焊头下方被挤出的材料由于没有力的作用将留在空隙中。由于焊头下方的材料被挤出,焊头将更深入地压进材料中。1/2 周期过程刚好相反,焊头左侧材料被挤出至原始的材料表面,右侧留下的缺口将再次被焊头下方的材料填补,焊头再次深入材料的内部。

上述过程在每个振动周期会进行重复,因此在一些情况下,如材料的硬度较低,塑性较好时会消耗上焊件的厚度,在Al/Al、Cu/Cu 的超声波试验中也充分证实了这一点。

2.2 焊接时间对抗拉剪力的影响

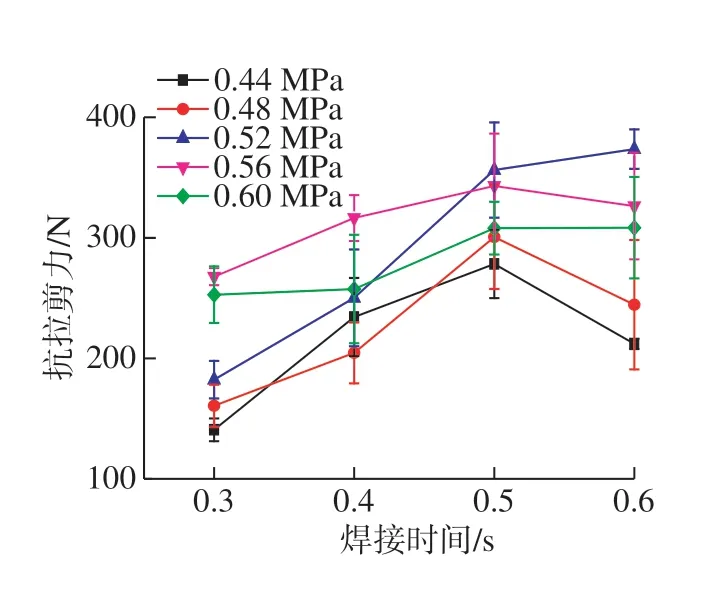

图6 为Ni 做中间层,焊接压力P为0.44 MPa、0.48 MPa、0.52 MPa、0.56 MPa 和0.60 MPa 时,焊接时间对TiNi/Ni/TC4 超声波焊接接头抗拉剪力的影响。可见,随着焊接时间的增加,抗拉剪力先增后减。在t=0.3 s时,抗拉剪力很小,这是因为在短时间内,超声能量大多消耗在了焊件的加热和弹塑性变形上,使得结合界面处的摩擦和塑性变形不足,只有少量机械嵌合。随着焊接时间加长,材料的塑性变形增强,微观接触面积增大,结合面上发生了扩散和金属键合,接头强度提高。当t>0.5 s 以后,随着焊接时间的增加,接头的抗拉剪力又下降了,这是因为长时间高频振动破坏了原有的连接,同时高频振动会在已经形成的连接界面处产生疲劳,使得接头的抗拉剪力有所下降。当P≤0.52 MPa 时,从0.3 s 增加到0.5 s 的焊接时间过程中,接头的抗拉剪力迅速增加,在0.5~0.6 s 时,接头的强度基本趋于稳定;当P=0.56 MPa 时,焊接时间在0.3~0.5 s 时,接头的强度虽然有所提高,但是幅度较小,超过0.5 s 后又轻微下降;当P=0.60 MPa 时,焊接接头的强度只有小幅增长。

图6 焊接接头抗拉剪力与焊接时间的关系(Ni 做中间层)Fig.6 Relationship between tensile shear force of welded joints and welding time(Ni as intermediate layer)

综上所述,可以发现在超声波焊接过程中,当焊接压力较低时,焊接时间对接头的强度影响较大,随着焊接压力增大,焊接时间对接头强度的影响逐渐减弱。

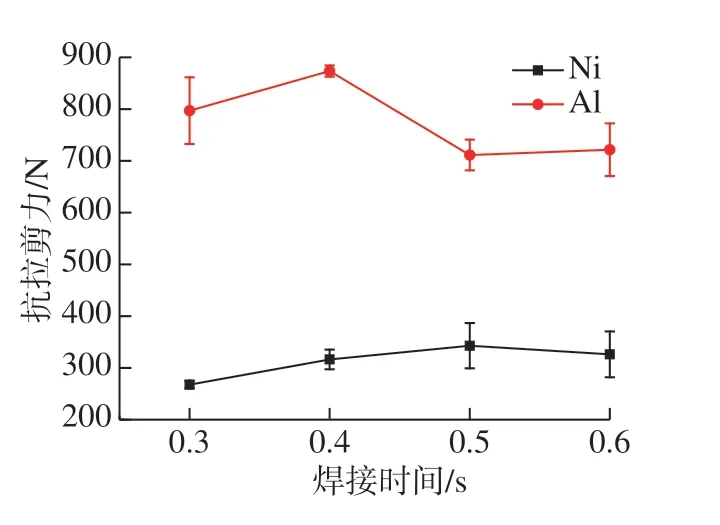

焊接压力P为0.56 MPa,焊接时间对Ni、Al 不同中间层超声波焊接接头抗拉剪力的影响见图7。可见,添加Al 作中间层与添加Ni 作中间层时基本相同,抗拉剪力强度都表现为先增后减,这是由于随着焊接时间延长,界面的温度升高,Al 随温度升高软化严重,在焊接压力作用下被挤出焊接界面,造成部分焊点下的连接界面处发生渗铝,这时化合物层与TiNi 母材接触,减小了有效结合区的面积,抗拉剪力下降。

图7 焊接时间对不同中间层材料焊接接头强度的影响Fig.7 Influence of welding time on welding joint strength of different intermediate layer materials

2.3 焊接压力对抗拉剪力的影响

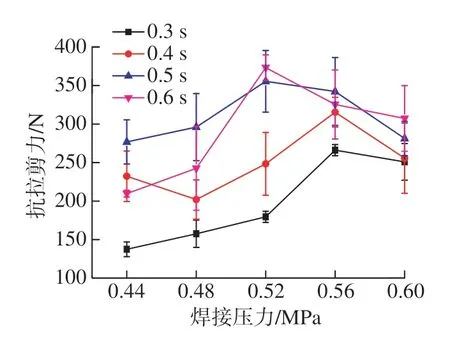

图8 为Ni 做中间层,焊接时间0.3~0.6 s,焊接压力对TiNi/Ni/TC4 超声波焊接接头抗拉剪力的影响。可见,焊接压力的影响规律与焊接时间基本一致,都表现为先增后减。从图8 中可以看出焊接时间一定时,接头抗拉剪力随焊接压力的增加而增加,当t≤0.4 s,在P=0.56 MPa 时达到最大,当t≥0.5 s,在P=0.52 MPa时达到最大,之后当焊接压力继续增加,接头强度反而下降。由此可得,时间较短时焊接压力是决定接头强度的主要因素,压力大则强度高;随着时间的延长,焊接压力的作用开始削弱,压力大接头强度反而降低。因此,在焊接时间较短时要适当增加焊接压力,在时间较长时要适当降低焊接压力才能获得优良的焊接接头。

图8 焊接接头抗拉剪力与焊接压力的关系(Ni 做中间层)Fig.8 Relationship between tensile shear force of welded joints and welding pressure(Ni as intermediate layer)

当P≤0.48 MPa,t≤0.4 s 时,接头的强度较低,这是因为焊接压力低,超声波能量小,结合面附近材料表面微氧化层未被破坏,塑性变形小,连接较弱。当焊接压力增加,结合面的高频摩擦加强,材料的塑性流动加剧,微结合区面积增大,成形更好。但是当焊接压力过高时,被焊工件接触面上的摩擦力变大,其相对滑动减弱,使焊头的振幅减小,焊件间的结合面积甚至会减少,再加上高频振动,在焊接区域形成疲劳破坏,从而降低了接头的抗拉剪力。

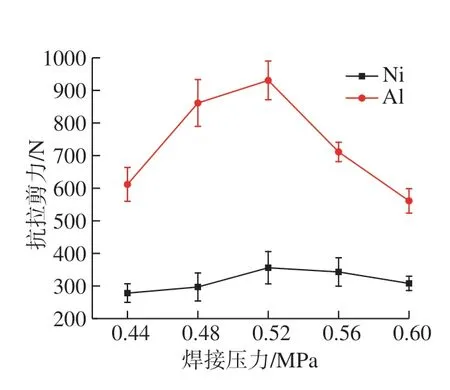

图9 为t=0.5 s,焊接压力对Ni、Al 不同中间层超声波焊接接头抗拉剪力的影响规律。可见,不同中间层的焊接接头抗拉剪力随焊接压力增大时变化趋势相同,都表现为先增加,在P=0.52 MPa 时达到最大,分别为356 N(Ni 中间层)、930.8 N(Al中间层),之后开始逐渐降低。这是因为焊接压力的增大使超声波焊接界面有效连接面积增大,强度增大。但随着压力的增大,Al 升温软化,被挤出结合面,只留下镀铝时的化合物层与TiNi 母材相接触,但连接困难,造成强度逐渐下降。

图9 焊接压力对不同中间层材料焊接接头强度的影响Fig.9 Influence of welding pressure on welding joint strength of different intermediate layer materials

在图8 和9 中还发现,Al 中间层接头的抗拉剪力远大于Ni 中间层接头。这是因为Al 的熔点低,在焊接过程中界面温度更容易接近Al 的熔点,使Al 发生充分的塑性变形,这样,残留在焊接界面上的氧化物破碎并清除,使得中间层与未氧化的母材表面发生原子间的接触,形成大面积的结合区。另外由于不同的添加方式,Al 为镀在TC4 表面,在焊接过程中连接界面只有1 个摩擦面,产生的热量较为集中,而Ni 为箔片直接添加,焊接过程中连接界面有2 个摩擦面,不必要的摩擦使得部分能量被损耗,同时产生的热量也较为分散,降低了连接界面的温度,致使Ni 不易发生塑性变形,形成的有效连接面积减少。

2.4 超声波焊对接头显微硬度的影响

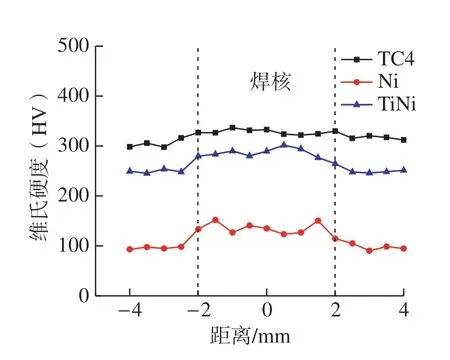

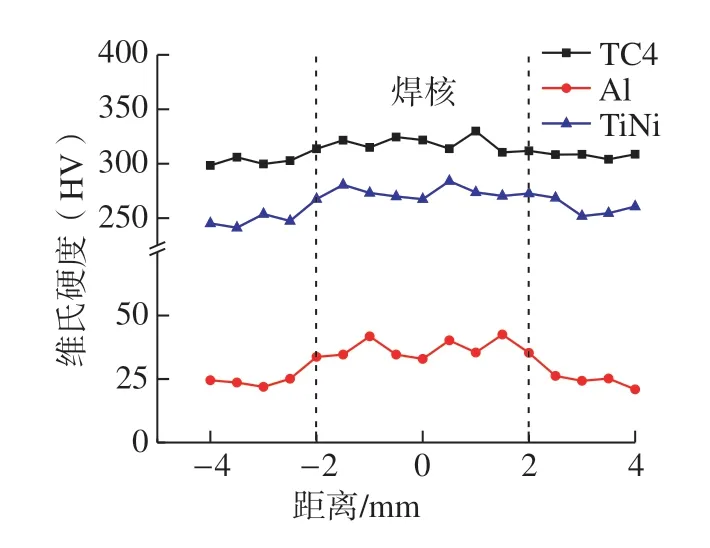

图10 为Ni 做中间层,焊接参数P=0.52 MPa、t=0.5 s 时的接头结合面附近横向硬度测试结果。可以看出,没有受到超声波焊头挤压影响的基材硬度比焊核区低,经过焊头挤压和焊接作用后,TiNi 合金硬度值由原来母材的245~253HV 增大到265~302HV,TC4 钛合金硬度值由原来母材的298~316HV 增到321~336HV,中间层Ni 由原来母材的93~98HV 增 大 到114~150HV。超声波焊接接头焊核区材料的硬度高于母材,可能是由于:(1)被焊接材料在超声波焊接过程中受到热和挤压的作用,母材产生了加工硬化效果[8];(2)在超声波焊接过程中高频振动产生高频的周期形变增加了晶粒的内应力,引起晶格畸变产生相互滑移,使晶格的位错密度增大,位错间的相互作用加强,增加了金属塑性变形抗力[9],使得接头的硬度增大。

图10 焊接结合面附近横向硬度分布(Ni 做中间层)Fig.10 Transverse hardness distribution near welding joint surface (Ni as intermediate layer)

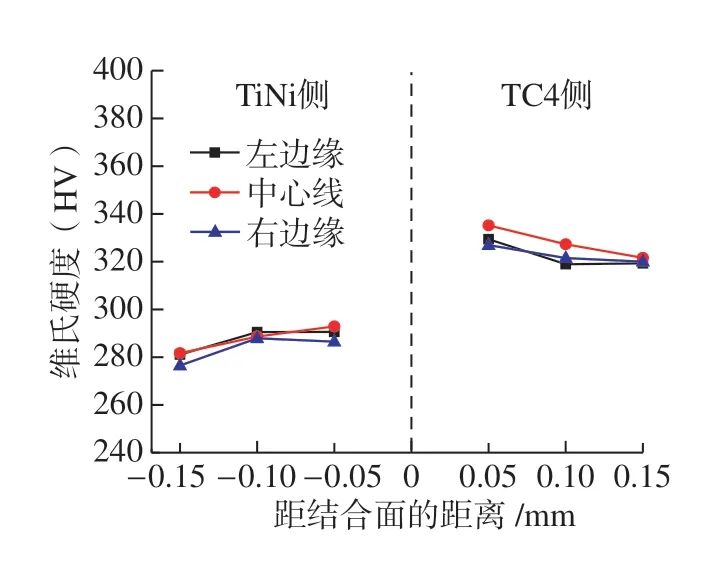

图11 为结合面附近纵向(压痕下方)显微硬度分布曲线。与焊点边缘位置的显微硬度相比较,中心线附近的硬度值高。其中TC4 侧中心线上靠近结合面的硬度值达到了339HV,比TC4 母材高,而与上声极接触界面附近的硬度值为320HV,比母材高;TiNi 合金侧中心线上靠近结合面的硬度值达到了294HV,比TiNi 合金母材高,与铁砧接触界面附近的硬度值为280HV,比母材高。这是由于远离界面的位置只受焊接压力的影响,而靠近结合面附近,在焊接过程中超声频率的振动摩擦使得界面结合区域内金属颗粒高频振动,元素的扩散能力和金属流动行为加强,金属材料发生塑性变形,产生大量位错运动,使位错密度迅速增大,提高了材料的硬度。

图11 焊接结合面附近纵向硬度分布(Ni 做中间层)Fig.11 Longitudinal hardness distribution near weld joint surface (Ni as intermediate layer)

图12 为P=0.52 MPa、t=0.5 s 时的Al 中间层接头结合面附近横向硬度分布。可见,硬度的变化趋势与添加Ni 中间层相同,即在焊核部位硬度值有一定程度的增大。TiNi 合金和TC4 钛合金硬度值增加相对较小,而中间层Al 的增幅较大,主要是因为镀铝层为工业纯铝,自身硬度较低,在经过超声波焊头挤压作用后,加工硬化效果显著,因此硬度变化较大。

图12 焊接结合面附近横向硬度分布(Al 做中间层)Fig.12 Transverse hardness distribution near weld joint surface (Al as intermediate layer)

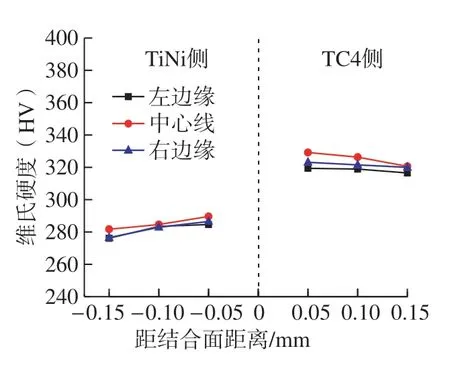

图13 为结合面附近纵向(压痕下方)显微硬度分布曲线,与图11的变化趋势相同,越接近超声波焊接结合面位置的硬度值越大。这是因为在超声波焊接过程中,结合面附近材料受到振动摩擦作用产生金属颗粒的高频振动,使金属塑性变形加强,产生大量位错运动,使位错密度增大,造成材料硬度有一定程度的增加。

图13 焊接结合面附近纵向硬度分布(Al 做中间层)Fig.13 Longitudinal hardness distribution near weld joint surface (Al as intermediate layer)

3 结论

(1)添加Ni 和Al 中间层的TiNi/TC4 焊接接头中,焊缝区结合面平直,Al 中间层接头界面附近材料的塑性变形程度要远大于Ni 中间层接头中的塑性变形,并且有大量的Al被挤出界面。

(2)超声波焊接的时间和压力对焊接接头的抗拉剪力有明显影响,接头的抗拉剪力随着焊接时间和焊接压力的增加,先增大后减小。添加Ni中间层,P=0.52 MPa、t=0.5 s 时,接头的抗拉剪力达到最大,为356 N;添加Al中间层,P=0.52 MPa、t=0.5 s时,接头的最大抗拉剪力为930.8 N,为Ni 中间层接头强度的2.6 倍。

(3)超声波焊接过程会改变焊缝区材料的显微硬度,平行于结合面方向,焊核位置硬度相比于未焊接的母材有小幅增加;垂直于结合面方向,越接近结合界面,材料的硬度越高,但两者的增幅一般不超过10%。焊点下方的中间层材料硬度改变明显,增加幅度可达50%。