浮动发射武器瞎火自动复位装置设计与仿真研究

黄文俊,邱 明,郭 飞,宋 杰,廖振强,2

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.苏州高博软件技术职业学院 机电工程学院,江苏 苏州 215163)

浮动发射是一种用于减小武器后坐力的前冲技术,最早应用于美国研制的XM204型前冲炮[1]。我国于上世纪七十年代,在130 mm加农炮和100 mm反坦克炮上发展出了前冲炮[2-3]。宋杰等[4-6]成功将浮动发射技术应用于某高初速榴弹发射器的减后坐力研究,实现了初速达到450 m/s的前提下,后坐力与制式武器后坐力相当的目的。然而,由于弹丸在保存过程中底火受潮等原因,自动武器在浮动发射过程中会发生瞎火问题,此时自动机将无法自动后坐完成武器的连续射击。因此该操作必须由射击手手动完成,极大地限制了武器的正常连发射击,增加了操作人员的安全隐患[7]。

火药燃气是由火药燃烧产生的气体和正在燃烧的火药颗粒组成的气固两相流。研究表明,枪炮武器在射击时未被利用的火药燃气能量占火药燃烧总能量的40%以上[8]。目前,研究者已综合利用火药燃气能量完成了枪炮武器中的诸多功能,验证了火药燃气利用方法的可行性。

为了减小武器射击后坐力,研究者提出了一种利用膛内火药燃气的喷管气流反推技术,并通过数值仿真对内弹道和喷管内流场进行模拟分析,结果表明,武器在加装喷管后能够显著地降低射击后坐力[9-11]。文献[12-14]为解决武器采用喷管后弹丸初速降低的问题,在喷管气流反推技术基础上提出了一种双药室喷管减后坐技术,在不降低弹丸初速的前提下有效降低武器后坐力。针对武器射击振动影响射击精度问题,研究者提出了一种力偶式气动振动控制装置,利用火药燃气从喷管喷出而形成的力偶矩实现了对武器身管射击振动的有效抑制[15-17]。为了提高内能源转管武器的射频,李佳圣等[18]提出了一种气动助旋活塞装置,利用膛内火药燃气从助旋活塞流出而形成的反作用力来实现对身管的助旋作用,并通过数值模拟对助旋活塞驱动方案的驱动性能进行了计算分析,结果表明,内能源转管武器采用气动助旋活塞装置后的身管组转速得到显著提升。

本文针对某榴弹发射器浮动发射过程中可能会出现的瞎火问题,设计了一种利用火药燃气能量的自动复位装置。从瞎火自动复位装置的工作原理、理论推导、数值计算和动力学仿真来分析验证本自动复位装置在遇到瞎火工况时实现自动机自动复位的可行性。本研究成果将有助于促进我国高初速榴弹发射器的发展与应用。

1 理论计算模型

1.1 工作原理

鉴于上述利用火药燃气完成枪炮武器功能的研究,利用火药燃气能量作为驱动瞎火自动复位装置工作的动力来源具有可行性。设计在枪管某处开一个导气孔连接集气室,每发榴弹发射后,保证集气室可储存定量火药燃气。由于榴弹发射器采用浮动发射的原理,弹丸击发都是在自动机复进过程中进行。当遇到瞎火弹时,并没有火药燃气冲量促使自动机后坐,自动机在复进簧的作用下前冲过位。利用前冲过位这一特殊动作触发瞎火自动复位装置工作,自动机在火药燃气冲量作用下后坐。

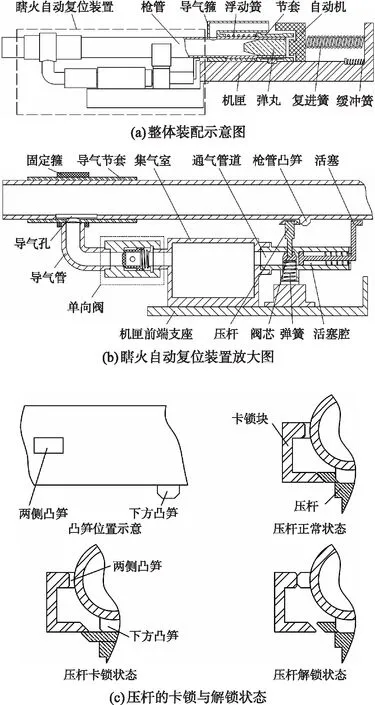

图1所示为瞎火自动复位装置的结构示意图,主体由导气节套、固定箍、导气管、单向阀、集气室和活塞组成。该装置布置在机匣前端支座上,机匣前端支座固定在机匣上。单向阀通过膛内和集气室内气压差控制火药燃气流入集气室。单向阀与导气管和集气室之间通过金属密封圈密封和螺纹连接;集气室采用与枪管同种炮钢材料,其与通气管道之间以金属密封圈与法兰密封连接;通气管道与后方活塞腔之间由压杆阀芯隔断;弹簧给予阀芯预压力以保证阀芯与通气管道内壁紧密贴合,使火药燃气能够密封储存在集气室。当首发榴弹正常击发,弹丸后的高温高压火药燃气通过枪管导气孔作用于气体单向阀,汇集到集气室形成密闭的高压集气室,瞎火自动复位装置的集气过程完毕。

图1 瞎火自动复位装置结构示意图Fig.1 Structure schematic of the misfired automatic reset device

当遇瞎火弹时,由于没有膛内火药气体使自动机后坐,自动机和枪管一同在复进簧的作用下前冲过位,枪管下方凸笋向下按压压杆使其被卡锁块卡锁住,阀芯压缩弹簧使通气管道打开。高压火药气体迅速从集气室流入活塞腔中,并作用于活塞产生冲量,进而推动枪管和自动机完成后坐动作。同时由于枪管位置的改变,枪管两侧凸笋解锁压杆,下方凸笋停止按压压杆,通气管道关闭。瞎火自动复位装置完成复位动作,进入下一次预集气状态。

若武器正常连发射击,射击间隔为0.25 s[1],连发射击期间集气室内气体的气压损失较小,集气室内气体压力在首发射击后趋于稳定,所以仅考虑瞎火自动复位装置对首发弹丸初速的影响。

1.2 数学计算模型

根据自动机自动复位过程,瞎火自动复位装置需满足以下条件:

①火药燃气作用于枪管和自动机的冲量应能够使自动机恢复到初始发射位置。

②瞎火自动复位装置损耗的弹底压力对弹丸初速的损失率小于5%。

③瞎火自动复位装置使自动机复位时的后坐力不应超过正常发射时的最大后坐力(1 336.18 N)。

为了使自动机后坐到位,需要其具有足够的后坐动量,然而瞎火自动复位装置运行过程中主要是通过活塞推动枪管从而间接推动自动机后坐,在此过程中枪管消耗的动量不可忽略。在不影响本文研究结果的前提下,对该过程做了如下基本假设:

①忽略集气室到活塞之间的热损失。由于集气室火药燃气到达活塞的时间非常短,因此作用于活塞上的气体压力近似等于集气室内压力。

②忽略集气室的热损失。榴弹发射器在连发射击时的时间间隔较小,若未发生瞎火问题,则每次射击后集气室内气压保持恒定。

③忽略枪管和自动机运动时与机匣之间的摩擦阻力、自动机与节套之间的摩擦阻力、退弹阻力以及活塞运动损耗能量。

自动机复位过程可分为2个阶段:第一阶段,活塞推动包括枪管和自动机在内的整体后坐;第二阶段,自动机和枪管分离,在自身动量的作用下压缩复进簧后坐。基于动量定理和动能定理,推导出含瞎火自动复位装置武器的自动机复位过程运动方程组,可表示为

(1)

式中:p为集气室内气体压力;sh为火药气体作用在活塞表面的截面积,sh=0.000 4 m2;Δt为活塞作用于枪管的时间,取0.005 s;m1和m2分别为枪管和自动机质量,m1=2.74 kg,m2=1.5 kg;v1和v0分别为自动机与枪管整体的后坐速度和初始速度,v0=0;k为复进簧刚度,k=1.2 N/mm;Δx为自动机复位位移,Δx=0.25 m;v2为自动机后坐到位速度,v2=0。根据以上基本假设,由式(1)计算所需集气室内压力最小值p0为14.99 MPa。

2 瞎火自动复位装置数值仿真分析

2.1 集气室内气体动力学模型

对火药燃气从膛内流入到集气室的过程进行分析,需作以下基本假设[19]:

①只考虑气相流动,由于导气孔距膛底位置较远,此时可认为火药颗粒已燃尽,膛内到集气室无固相流动,可假设为一维非定常流动。

②忽略间隙流量热损失,即不考虑火药燃气流经导气管道过程中的流量逸出和热损失。

基于以上假设,推导出集气室内气体流量基本方程组为

(2)

式中:

(3)

式中:pq、ρq、V和Tq分别为集气室内气体压力、集气室内气相密度、集气室容积和集气室内气相温度;γ为绝热指数;ei为流入集气室单位质量气体具有的能量;Cp为火药燃气定压比热;Tp为导气孔处火药燃气温度;φp、sp、pp和ρp分别为导气孔处流量系数、导气孔道横截面积、导气孔处膛内压力和导气孔处膛内气相密度;qmb为单位时间内膛内流入集气室气体流量;R为火药燃气的气体常数;ζ为临界压力比。

2.2 数值仿真结果及分析

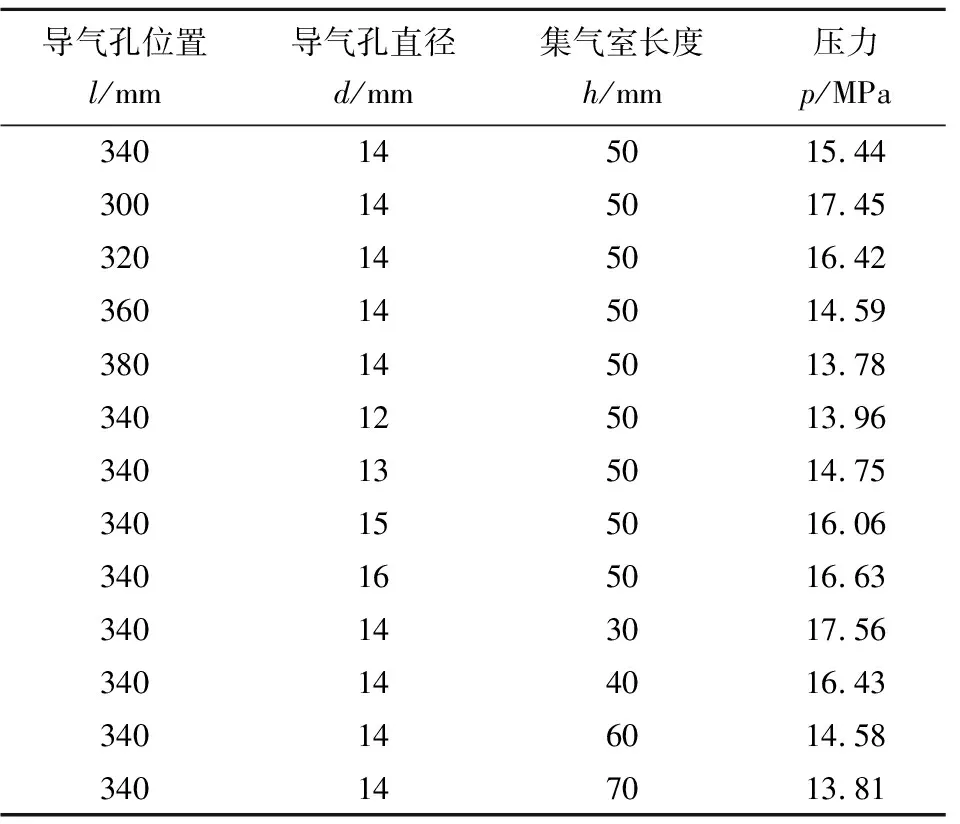

瞎火自动复位装置中影响集气室内压力的变量主要为:导气孔位置(导气孔中心与膛底之间轴向距离)、导气孔直径和集气室容积(半径均为15 mm,容积仅与长度相关)。通过数值计算的方法分析不同参数下集气室内的气体压力值,结果如表1所示,其中第1组数据为对照组数据。

表1 不同结构参数下的集气室压力Table 1 Pressure in the gas collection chamber under different structural parameters

当导气孔直径和集气室长度保持不变,分别为14 mm和50 mm时,导气孔到膛底距离增加的过程中,集气室内气体压力逐渐降低,从300 mm时的17.45 MPa降低到380 mm时的13.78 MPa。主要原因是导气孔位置距离膛底越远,则导气孔处膛内压力就越小,流入集气室内火药燃气流量越小。

当导气孔位置和集气室长度保持不变,分别为340 mm和50 mm时,随着导气孔直径的增加,集气室内气体压力逐渐增大,从12 mm时的13.96 MPa增大到16 mm时的16.63 MPa。主要原因是导气孔直径越大,流入集气室内的气体流量就越多,则集气室内压力就越大。

当导气孔位置和导气孔直径保持不变,分别为340 mm和14 mm时,随着集气室长度的增加,集气室内气体压力逐渐降低,从30 mm时的17.56 MPa降低到70 mm时的13.81 MPa。主要原因是导气孔位置和直径确定后,导气孔处膛内压力也确定,由于容积增大导致的气压下降率大于压差增大带来的气压增大率,集气室内压力随着集气室容积增大而减小。但集气室集气的过程靠的是导气孔处与集气室内气压的压差,当集气过程经过一定次数,不同容积下的集气室内气体压力也会相同。

3 瞎火自动复位装置动力学仿真分析

3.1 导气孔位置对自动机后坐能力的影响

在Adams软件中将表1中的数据导入到已建立的武器系统模型中,开展武器系统的动力学仿真研究,分析自动机的自动后坐能力。

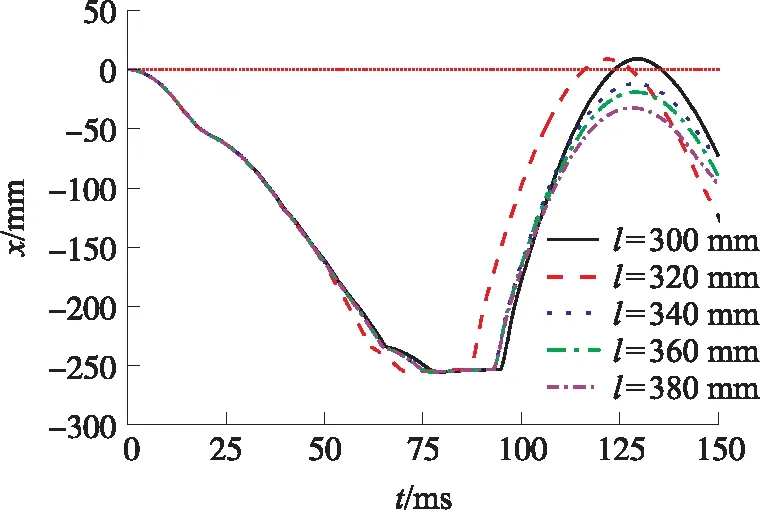

图2所示为导气孔位置对自动机后坐位移的影响曲线。

图2 导气孔位置对自动机复进后坐位移曲线的影响Fig.2 Effect of position of the gas guide hole on Recoil displacement curve of the automat

当导气孔直径和集气室长度分别为14 mm和50 mm时,导气孔位置只有在距膛底为300 mm和320 mm时自动机才能后坐到位,即恢复到初始发射位置;导气孔位置在距膛底距离为340 mm、360 mm和380 mm时,由于集气室内气体压力施加于活塞给的冲量不足,无法使自动机后坐到位。其中l=340 mm时集气室内压力大于最小值p0,主要原因是自动机和枪管等其他部件与机匣之间存在着摩擦、自动机存在退弹阻力、还有活塞运动等都消耗了一部分能量,致使实际需要的集气室内气体压力值大于最小值p0。

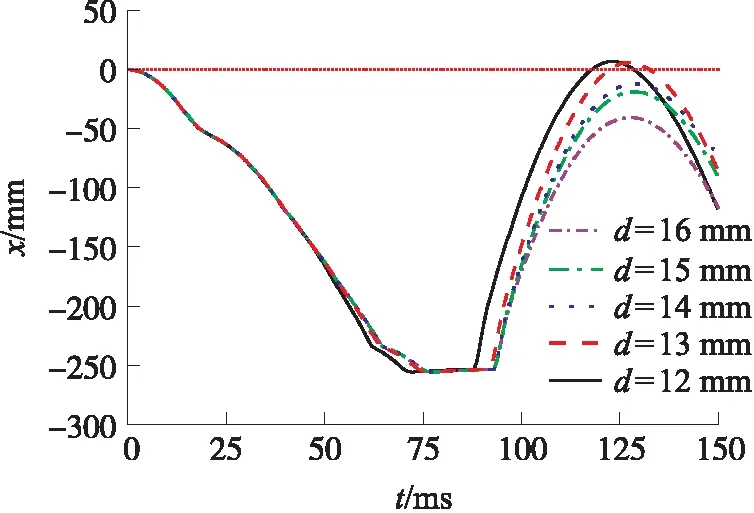

3.2 导气孔直径对自动机后坐能力的影响

图3所示为导气孔直径对自动机后坐位移的影响。当导气孔位置和集气室长度分别为340 mm和50 mm时,导气孔直径只有为15 mm和16 mm时,自动机才能后坐到位;导气孔直径为12 mm、13 mm和14 mm时,集气室内气体压力施加于活塞的冲量不足以使自动机后坐到位,其中导气孔直径为14 mm时无法后坐到位的原因与3.1节所述相同。

图3 导气孔直径对自动机复进后坐位移曲线的影响Fig.3 Effect of diameter of the gas guide hole on recoil displacement curve of the automat

3.3 集气室长度对自动机后坐能力的影响

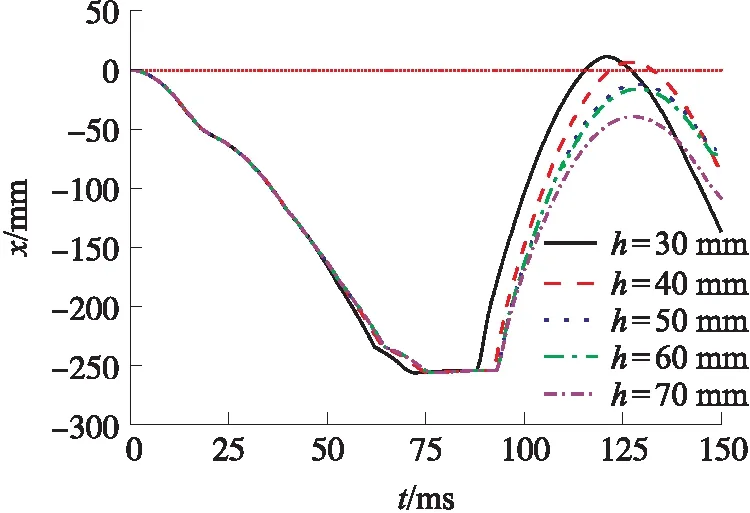

图4所示为集气室长度对自动机后坐位移的影响。

图4 集气室长度对自动机复进后坐位移曲线的影响Fig.4 Effect of length of the gas collection chamber on recoil displacement curve of the automat

当导气孔位置和导气孔直径分别为340 mm和14 mm时,集气室长度只有为30 mm和40 mm时自动机才能够后坐到位;集气室长度为50 mm、60 mm和70 mm时,由于集气室内气体压力施加于活塞的冲量不足以使自动机后坐到位。

4 瞎火自动复位装置结构参数对武器发射性能影响

武器未配置瞎火自动复位装置时,弹丸初速为450.76 m/s。采用数值仿真的方法,计算瞎火自动复位装置不同结构参数下的弹丸初速和弹丸初速损失率,分析瞎火自动复位装置关键参数对武器弹丸初速的影响规律,仿真分析结果如表2所示。

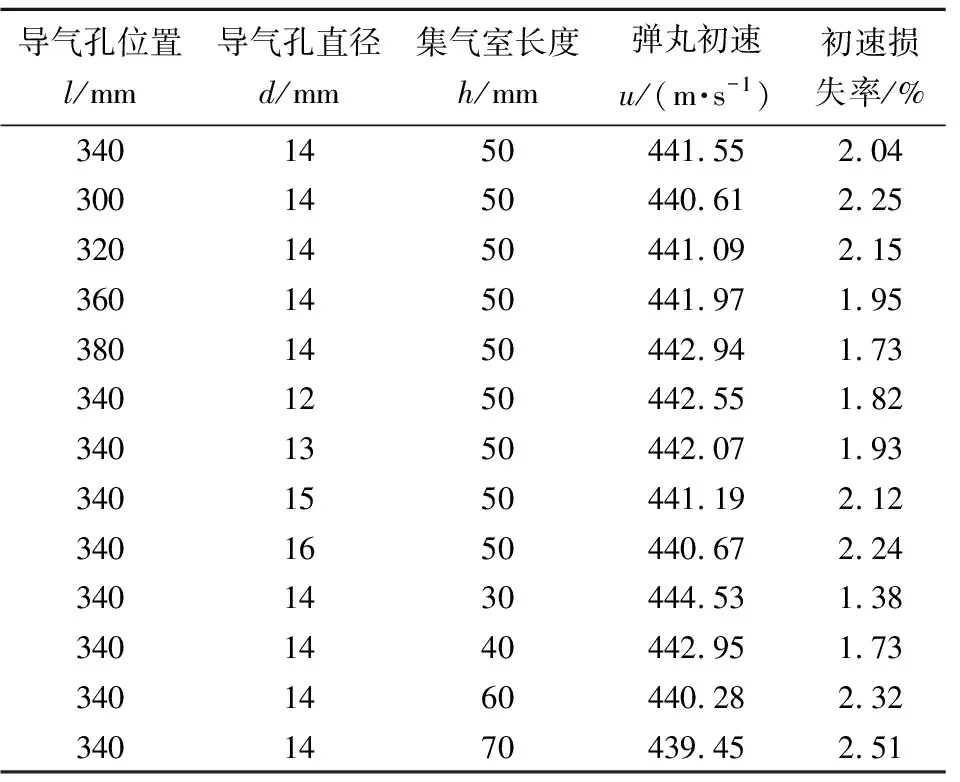

表2 不同结构参数下的弹丸初速Table 2 The initial velocity of the projectile under different structural parameters

由表2可以得出:当导气孔直径为14 mm、集气室长度为50 mm时,随着导气孔到膛底距离的减小,弹丸初速逐渐降低,从380 mm时的442.94 m/s降低到300 mm时的440.61 m/s。这是由于越靠近膛底位置,膛内火药燃气能量损失越大,对弹丸的起始速度影响越大,继而对其出膛口初速度影响越大。

当导气孔位置为340 mm、集气室长度为50 mm时,随着导气孔直径的增大,弹丸初速逐渐减低,从12 mm时的442.55 m/s降低到16mm时的440.67 m/s。主要原因是随着导气孔直径的增大,流入集气室的气体流量增加,弹底压力损失也随着增加,最终导致弹丸初速降低。

当导气孔位置为340 mm、导气孔直径为14 mm时,随着集气室长度的增加,弹丸初速逐渐降低,从30 mm时的444.53 m/s降低到70 mm时的439.45 m/s,而从表1可知此过程中集气室内压力亦是逐渐减小的。这是因为集气室集气的过程受导气孔与集气室内的压差驱动,导气孔位置和直径确定后,导气孔处膛内压力也确定。由于集气室容积增大导致的气压下降率大于导气孔处与集气室内压差增大带来的气压增大率,集气室内压力随着集气室容积增大而减小,弹丸初速会随着弹底压力损失而降低。

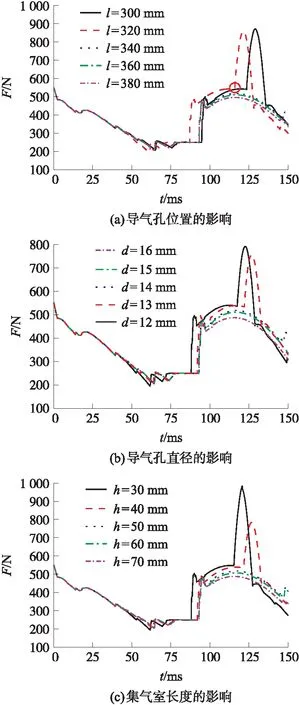

采用Adams对配置有不同结构参数的瞎火自动复位装置武器进行动力学仿真研究,分析不同参数水平下武器的后坐力峰值与不含瞎火自动复位装置武器的后坐力峰值(1 336.18 N)。本文以自动机复进簧与缓冲簧的合力为后坐力,仿真结果如图5所示。

图5 不同结构参数下的武器后坐力曲线Fig.5 Recoil curve of the weapon under different structural parameters

图5(a)中,当导气孔到膛底距离为320 mm时,后坐力时程曲线在标注位置处出现突然增大的现象,是由自动机后坐到位时撞击缓冲簧所引起。结合图2和图5(a),当导气孔直径和集气室长度不变,分别为14 mm和50 mm时,导气孔位置只有在距膛底为300 mm和320 mm时自动机才后坐到位,此时后坐力峰值分别为872.02 N和859 N;结合图3和图5(b),当导气孔位置和集气室长度不变,分别为340 mm和50 mm时,导气孔直径只有为15 mm和16 mm时自动机才后坐到位,后坐力峰值分别为754.73 N和790.89 N;结合图4和图5(c),当导气孔位置和导气孔直径不变,分别为340 mm和14 mm时,集气室长度只有为30 mm和40 mm时自动机才后坐到位,后坐力峰值分别为982.84 N和783.61 N。

自动机后坐过程为集气室内气体压力作用于活塞,继而活塞推动枪管,最终枪管推动自动机完成后坐,因此自动机后坐冲量来源于集气室内气体压力,当集气室内气体压力足够大时才能够实现自动机后坐到位,武器的后坐力峰值也会随着集气室压力的增加而增大。

5 结论

针对某榴弹发射器浮动发射过程中遇瞎火后自动机无法复位问题,提出了一种利用火药燃气能量的瞎火自动复位装置,通过数值模拟分析了瞎火自动复位装置不同结构参数对集气室内压力和弹丸初速的影响规律,通过动力学仿真研究了该装置不同结构参数下的武器系统射击后坐力。根据仿真结果得到如下主要结论:

①当导气孔位置为340 mm、导气孔直径为15 mm、集气室长度为50 mm时,该装置可以实现武器浮动发射遇瞎火后自动机的后坐复位。此时弹丸初速为441.19 m/s,初速损失率为2.12%,射击后坐力峰值为754.73 N;

②导气孔位置和导气孔直径是影响弹丸初速大小的主要因素。当其他参数不变时,弹丸初速随着导气孔位置减小而降低;弹丸初速随着导气孔直径增大而降低。集气室容积直接影响集气室内气体压力的大小,当其他参数不变时,集气室内压力随着集气室容积的增大而减小。

以上研究结论验证了瞎火自动复位装置的可行性,为某榴弹发射器瞎火问题的解决提供了理论基础,具有较好的应用前景。