超长工件免示教焊接工作站研究

王 琳,赵金东,潘艳飞,刘 新

江苏长江智能制造研究院有限责任公司,江苏 常州 213000

0 前言

目前在机器人自动焊接的应用中,大多数属于示教再现的工作模式,也有少量用到离线编程。通过示教或者离线编程的方式在一定程度上满足生产的需要,但是也存在局限性,这些方式的作业条件和焊接参数都是预先设定的,在焊接过程中缺少实时调整的功能,外部工作环境一旦变化,焊接机器人就不能满足工作需求。在实际生产中,不同产品的结构、尺寸、工艺要求往往不同,此时通常要对机器人进行重新示教,这无疑加大了工作量,增加了生产周期和生产成本,降低了企业的生产效能。在此情况下,寻求新的技术手段以满足焊接的自动化需求成为近年来研究的热点。

目前国内对免示教焊接技术的研究不是很多。李海周[1]对基于BIM 的免示教焊接机器人进行研究,采用BIM 构造三维虚拟环境,通过数值仿真对机器人焊接路径进行合理规划,并融合激光定位技术对焊接路径进行跟踪和偏差补偿;陈浩[2]等将免示教六轴塔脚焊接机器人应用在了输电线路铁塔塔脚焊接中,并进行了应用试验,相较于频繁示教盒传统手工焊接具有极大的优势;刘古文[3]等进行了钢构件焊接机器人免示教技术的尝试性研究,尝试采用立体视觉结合CAD模型数据,快速扫描钢构件自动识别焊缝,离线定义焊接方向和角焊高度,并使用发那科机器人验证了技术可行性。近年来,国内对基于主动视觉的焊缝跟踪系统的研究逐渐增加。周跃龙[4]等基于焊接机器人构建激光视觉焊缝检测跟踪系统,提出基于目标估计准则的焊缝跟踪算法,实时跟踪焊缝中心点三维位置变化。魏文锋[5]运用激光视觉焊缝跟踪技术设计了焊接智能产线,很好地解决了因工件摆放位置误差、工装误差等造成的工业机器人加工轨迹偏差。

本文研制的超长工件自动化焊接工作站将视觉、力、触角等传感器与机器人融合,根据传感器的信息反馈,实时调整机器人的运动决策,极大地提高机器人的智能化、自动化程度。拓展了机器人在超长钢结构、多点数、小角度焊接中的应用。主要研究内容如下:

(1)研究一种超长工件自动化一体输送机,工件能够实现自动传输、焊接、下料,尽可能减少作业人员数量,减少工件吊运,提高生产效率。

(2)研究一种超长工件焊接分离式压紧工装,工件完成焊接冷却后会变形收缩,需要解决收缩变形造成工件不易取出的问题。

(3)研究免示教六轴焊接机器人在超长钢结构、多点数、小角度焊接中的应用。

1 方案设计

1.1 超长工件免示教焊接工作站

图1 中的超长工件目前采用人工焊接,焊接前先将料件放置在简易的焊接工装上进行人工点焊,完成后再将点焊好的工件从工装上取下放在地面进行满焊。由于工件比较长,焊接工作量非常大,需要进行多次吊装、翻面,占用大量场地、工人劳动强度大、工作效率低。

图1 焊接工件示意Fig.1 Schematic diagram of welding parts

本文研制的超长工件免示教焊接工作站的主要组成部分包括:自动化传输焊接工作站、超长工件焊接分离式压紧工装、免示教六轴焊接机器人,能实现焊接技术的智能化、柔性化、自动化。

图2 为工作站作业流程,包括:(1)将需要焊接的工件摆放到流转焊接工装上;(2)输送机自动抬升并将焊接工装输送到焊接位置并定位;(3)焊接工装定位后压紧工装下压将工件压紧定位;(4)相机移动并扫描需要焊接的区域;(5)图像处理后生成焊接路线并控制机器人进行焊接;(6)焊接完成后焊接工装流转到下料工位;(7)下料后空的焊接工装返回到上料区输送机。该套工作站利用3套焊接工装实现全工位不间断作业。

图2 作业流程Fig.2 Work flow

1.2 自动化传输焊接工作站

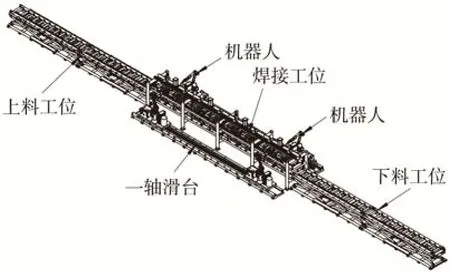

焊接工作站主要分为3个工位:上料工位、焊接工位及下料工位。设备主体传动部分的输送机传动方式采用滚筒输送机+减速机+链条传动;滚筒上加工V 型槽与焊接工装配合使用,起到限位作用;上料和下料输送机通过液压缸可以升降作业。焊接工位采用一轴滑台,滑台运动电机采用机器人外部轴电机,确保机器人的联动性,一组滑台配2台焊接机器人,焊接时2台机器人同时作业,提高焊接效率。总体结构如图3所示。

图3 总体结构Fig.3 Overall structure

1.2.1 上下料自动化输送机构

上下料工位自动输送机构采用剪叉式升降机构,从驱动方式上,剪叉式升降机构可分为液压式、气压式和电动式三种,其优缺点对比如表1所示。

表1 不同驱动方式的优缺点对比Table 1 Advantages and disadvantages of different driving modes

剪叉式升降机构的主要作用是实现焊接工件的运输和高度方向上的升降运动,这要求升降机构承载自身输送机构的重量、移动工装的重量以及焊接工件的重量,需要其举升高度足够高、承载能力足够大。因此选用液压式剪叉升降机构。

上下料工位自动输送机构采用两组剪叉升降传动机构,如图4 所示。两组输送机构为满足同步升降采用连接片连接,升降机构采用液压同步缸模式,可以快速平稳的升降;滚轮采用链条传动,滚轮加工V型槽,与焊接工装配合,确保传输、焊接时焊接工件位置准确。上下料自动化输送机构沿焊接工装方向可以正反输送,机构的一端安装有限位机构。

图4 上下料自动化输送机构Fig.4 Automatic loading and unloading conveying mechanism

1.2.2 焊接工位自动化设备

焊接工位自动化设备分为焊接工装输送机构、焊接机器人输送机构和分离式压紧机构,如图5、图6 所示。焊接工装输送机构分为上下两层,上层是将装有工件的焊接工装运输到固定位置并进行定位的输送机构,下层是将空的焊接工装回流到上料工位的输送机构。

图5 焊接工位自动化设备Fig.5 Automatic equipments on welding station

图6 焊接工位Fig.6 Welding station

焊接机器人输送机构由两组单轨双机器人组成,单轨上有2 组滑台,滑台上载有2 台焊接机器人、焊机、送丝桶和焊接电源等。焊接机器人输送机构位于焊接工装输送机构的两侧,焊接时4 台机器人同时作业。

1.3 分离式压紧工装

由于工件长13 m,两端有安装孔,工件需要与其他部件进行组装,焊接时需控制工件变形量,防止两端的安装孔偏差过大而无法与其他部件进行配套安装,故采用分离式压紧工装,焊接完成后工装抬起,工件可以方便取出。

如图7所示,压紧工装采用分段式安装,整条焊接线采用4个压紧工装。工件通过限位块固定在焊接工装上,当焊接工装移动到焊接工位固定位置后,压紧工装的气缸动作向下压紧,通过弹簧进行缓冲,焊接完成后压紧工装抬起,与工件分离。

图7 分离式压紧工装Fig.7 Separate pressing fixture

2 免示教焊接机器人在超长工件焊接中的应用

目前焊接机器人在焊接前必须进行机器人示教作业,即由操作者引导焊接机器人一步一步按实际任务操作一遍,焊接机器人在引导过程中自动记忆示教的每个动作位置、姿态、运动参数和工艺参数等,并自动生成一个连续执行程序,在完成示教后,启动焊接程序,焊接机器人将精准地按示教动作逐步完成操作。但焊接过程中产生的高热可能导致工件变形,这就要求机器人具有一定的自适应能力,实时修偏来完成高质量焊接[6-7],本研究的免示教焊接机器人在超长工件焊接中的应用,免去了繁琐的示教过程,可以大幅度提升工件焊接的生产效率。免示教自动焊接流程如图8所示。

图8 免示教过程示意Fig.8 Schematic diagram of the process of teaching free

2.1 数模图像导入

将需要焊接工件的三维数模导入到免示教软件中,在软件的操作界面对工件焊接位置进行标识,软件根据标识有焊缝的数模进行图像处理,生成带有焊缝识别的参照模型。

2.2 焊接工件扫描

将工件放在焊接工位,软件进入离线编程平台,通过3D相机扫描到工件焊接的区域;3D相机开始扫描,多次从不同角度识别,以便提高准确性。扫描识别后后台软件自动计算出工件的位置参数,并向平台导入工件模型。

2.3 焊接路径规划

系统软件对导入的工件模型与参照模型进行对比,对焊接路径图像进行处理,获取焊接路径的特征点坐标并拟合出实际焊接路径的方程,对机器人进行运动轨迹规划。相机位置如图9 所示,相机通过直线导轨、齿轮齿条和伺服电机进行运动,运动方向如图10所示。

图9 视觉相机位置Fig.9 Position of visual camera

图10 视觉相机移动方向Fig.10 Visual camera movement direction

2.4 焊接程序模拟

软件对机器人进行运动学建模,并对其正逆运动学进行求解。构建焊枪中心的偏差控制模型,采用比例控制规律控制机器人的运动量,控制焊接机器人生成焊枪起始位,并对焊接过程进行轨迹规划,系统软件还可以模拟焊接工艺和焊枪姿态,手动调整机器人位置,使其处于合理的运动模式,生成机器人控制程序,视觉相机工作流程见图11。

图11 视觉相机工作原理Fig.11 Working principle of visual camera

2.5 焊接程序传输

基于TCP/IP 的通信技术实现计算机与机器人控制器之间的通讯,将生成的机器人控制程序传输到机器人控制系统中,控制机器人实现焊接作业。

2.6 焊缝自动跟踪及纠偏

经过2.1~2.5小节的工序流程,完成第一件工件的免示教焊接模板创建。在此基础上,在第二件到第N 件超长工件的焊接过程中,采用焊缝跟踪技术[8-9],在焊接机器人末端加装全视激光跟踪传感器,采用多点寻位的方法,自动寻找焊缝的起始点和结束点,引导焊接机器人进行焊接作业,有效解决了产品一致性差和焊接中引起的热变形等问题。

本系统在焊前焊缝识别、自动引导焊枪对中、焊接过程中的焊缝跟踪以及引导焊枪在正确位置焊接等方面有较好的应用,并且能够和其他部件或系统进行协同工作,最终实现全自动、无人化焊接。

2.6.1 焊缝跟踪系统原理

采用三角测量技术[10],将激光照射在目标焊缝上,通过视觉传感器采集图像,经软件处理,得到激光扫描区域内各个点的三维空间位置信息。

系统通过计算检测到的焊缝与焊枪之间的偏差,结合焊枪与激光视觉传感器之间的相对位置关系,通过软件运算,将焊枪当前位置的焊缝偏差量发送给运动执行机构对焊枪位置进行运动补偿,从而实现焊接过程中对焊缝的跟踪,如图12所示。

图12 焊缝自动跟踪原理Fig.12 Principle of automatic weld seam tracking

2.6.2 系统试验分析

机器人末端加装激光传感器实时扫描焊缝位置,监控画面中生成位置图像,见图13。折角位置距离0 刻线的位置值即为焊缝偏移量,通过通讯将偏移量值以可识别的信息传递给机器人,机器人对焊接进行纠偏。实际情况中,当焊缝处于水平垂直状态下时只需扫描一个点的位置;当焊缝处于倾斜有角度状态下需扫描2个点的位置。

图13 焊缝跟踪现场图及监控画面Fig.13 Field pictures of weld seam tracking and the monitoring screen

如图14 所示,相较于传统人工焊接,采用机器视觉焊缝跟踪系统的机器人自动焊接得到的焊缝质量稳定性、一致性更高,形状也更美观。

图14 人工焊接与自动焊接对比图Fig.14 Comparison between manual welding and automatic welding

3 结论

基于长工件的焊接要求,设计的自动输送机能够满足自动传输、自动焊接、自动下料的功能。研究的超长工件自动化一体输送机采用液压式剪叉升降机构,利用滚轮输送焊接工装,整线采用闭环模式,工装可以循环流转,没有吊装运转;超长工件焊接分离式压紧工装,能有效地压紧工装,使整线焊接过程实现自动化装卸;通过3D 视觉相机对焊缝进行实时拍摄,系统对图像处理后生成程序传输给焊接机器人实现免示教自动焊接,通过全视激光焊缝跟踪传感器采集焊缝特征信息,形成焊缝采集点,并将其和实时焊接状态等信息传输给焊接机器人,焊接机器人根据反馈的信息进行实际焊缝焊接,实现视觉焊缝自动跟踪。本研究一定程度上解决了传统手工焊接生产效率低、焊接人员技术要求高、产品质量一致性差等问题,未来会有很大的市场空间。