船舶管系柔性智能化管加工生产线解决方案及研制

汪 忠

昆山华恒焊接股份有限公司,江苏 昆山 215300

0 前言

海洋环境和大气环境的保护是当下主题,绿色造船是船舶工业未来发展的大势所趋。作为船舶建造中错综复杂的用于油水气介质的管道连接,加工方式依然落后[1]。目前大多数船厂依然采用先弯后焊的手工焊接生产模式,导致造船依然依赖高技能焊工的人海战术进行生产,在焊接工种人力成本持续攀升的今天,一定程度上制约了船舶国际市场的竞争力[2]。同时,焊工是一种特殊技能工种,培养周期长,工作强度大,技能需求高,产能低下,薪资增长过快、工作环境差等因素已导致造船成本持续上升。鉴于此,新一轮的柔性智能制造管加工技术改造必将提上日程。

近年来,众多造船厂对先进管加工模式尝试了一些探索,采用专机柔性生产线方式实现了管加工的自动化生产[3],产能得到较大程度的提高,实现了管子定长切断、自动物流、手工组对、自动焊接、自动下线的全流程生产线加工模式。随着传感技术、激光识别技术以及信息化控制技术的蓬勃发展,在追求可持续创新的远景愿望下,造船管加工智能化水平有很大的探索升级提升空间。

1 管加工生产线高效加工的难点及解法方案

1.1 管质量偏差大

日欧一些船厂在20 世纪70 年代中期就开始研究成组管子加工流水线,并已取得成功,比如日本千叶船厂MAPS系统一条生产线仅需要4~5名工人操作,归根结底就是国外工业基础好,管比较标准,偏差范围小。而至今,国内因成本等原因管子存在偏差较大等情况,这也导致国内一些船厂自20世纪90 年代以来引进的先进生产线存在“水土不服”的情况。因而,提升管子标准势在必行。

1.2 管加工工艺流程老旧

日欧广泛采用管子无余量下料和先焊后弯工艺[4],先焊后弯工艺可以很大程度上提升管加工的规模化量。金陵船厂、大连船厂、澄西船厂等已逐步采用该工艺来替代部分管的先焊后弯工艺并逐步实现了成熟应用。

现在,国内船厂均已充分认识到将复杂的3D管线一次组对的先组后焊的全手工焊作业模式转变为3D 转2D 拆分实现自动化预制加工,然后再二次组对成3D 进行手工焊作业的先进加工方式,这样很大程度上缩短了管子加工周期,管加工预制量从无提升到70%~80%的高效管线加工预制方式,因为“批量”,从而缩短了约5倍的复杂管加工周期。

1.3 传感、扫描、跟踪、控制等先进技术缺乏应用

受限于传感、扫描、跟踪以及软件控制等先进技术的研制水平,日本千叶的MAPS 生产线技术并没有得到明显的提升,操作人员也没有得到进一步减少。而随着这些先进技术的蓬勃发展,智能化的管加工过程理论上不再需要操作工,仅需要一名操作工辅助介入即可。MAPS 系统每条线总用工约4~5人,可替代约30~40个熟练技能工。

1.4 下料方式效率低且质量差

传统方法采用火焰或者等离子等热切割下料方式,管端面和坡口质量较差,后期打磨处理量大且工作环境差,不利于智能化的加工需要。机加工或者激光加工是高效绿色的下料方式,是柔性自动化线研制中前端管材准备的重要前提。

1.5 组对方式落后

管加工线中组对工位均依赖人工识别不同管附件的型号,并采用手工装卸法兰/套管后人工点焊固定备焊。更换规格生产时均须人工停产调整。提升该工位无人产线组对的智能化将是管加工产线的亮点和难点研制工程之一。

1.6 焊接工艺落后且效率低

管加工车间目前基本采用手工或半自动加工方式。对于承插式管加工,依然采用手工或半自动药芯焊丝气保焊的方式进行生产。而采用高效智能化线后,如需进一步提高焊缝成形质量和减少或避免后期焊缝处理量,将药芯焊丝改变为实心焊丝将是较好的选择。经研究,药芯焊丝+100%CO2焊接工艺的综合成本较实心焊丝+富氩气体保护(Ar80%+CO220%)的脉冲MAG 焊工艺的综合成本更高,采用脉冲焊后实现了特殊的无飞溅脉冲射流过渡焊接方式,焊缝美观可避免后期焊缝处理,节省了工作环境差的焊缝打磨工序,是一种绿色焊接加工方式。

对于压力对接管,有探伤需求的管加工目前依然采用手工氩弧焊打底、半自动气保焊填充盖面的方式[5];对于没有探伤需求的直接采用气保焊工艺进行焊接作业。而采用手工氩弧焊打底的主因是:管子和管件附件组对时,弯头、法兰、三通等管附件的壁厚偏差较大,管子还存在一定的椭圆度,导致管和管附件组对壁厚偏差均大于1 mm,且组对间隙不均匀。采用自动TIG 打底、气保焊填充盖面的自动化焊接已得到成熟应用,并减少了一次吊装的时间,效率是传统手工焊+半自动焊接效率的2~3 倍,对工件的组对错边量需求也不高,组对错边量偏差≤2.5 mm 时能够实现98%的探伤合格率。目前,该自动焊已在澄西船厂成功应用,同时在中石油、中石化、中海油批量成功应用。

1.7 “离散型”多规格是生产线中最难解决点

生产线只能解决“批量化”应用是共识,仅能适应少量型号,每一次管材型号变更时生产线的调整时间都很长。国内一艘船的管材规格上百种,且设计标准引用多,即使是同一管径,也需要与多种法兰和套管规格对应,并且长度不一,是典型的“离散型”小批量多品种。此外,船厂对于管加工有理解误区,总希望一条线能满足全范围的管加工,没有深刻认识到生产线是解决“批量较大”的“抓量放少”的管材加工。

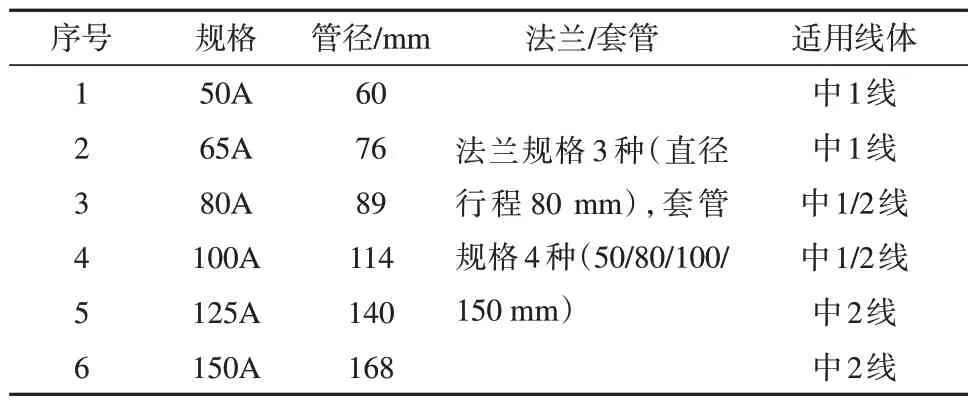

解决方法是将管量较多的中径管按照产能和管径进一步细分化成两条焊接线,如表1所示,两条线间有一个共融带管径区。据统计,DN50~150 范围内管子规格共计6 种,每条线实现4 种规格的管段加工,DN80 和DN100 两线共存。这样生产线的适用范围可自适应4种规格的自动规格智能转换。

表1 生产线管径分配范围Table 1 Distribution range of production line pipe diameter

2 高效先进管加工柔性智能生产线解决研制方案

2.1 生产线研制适用范围

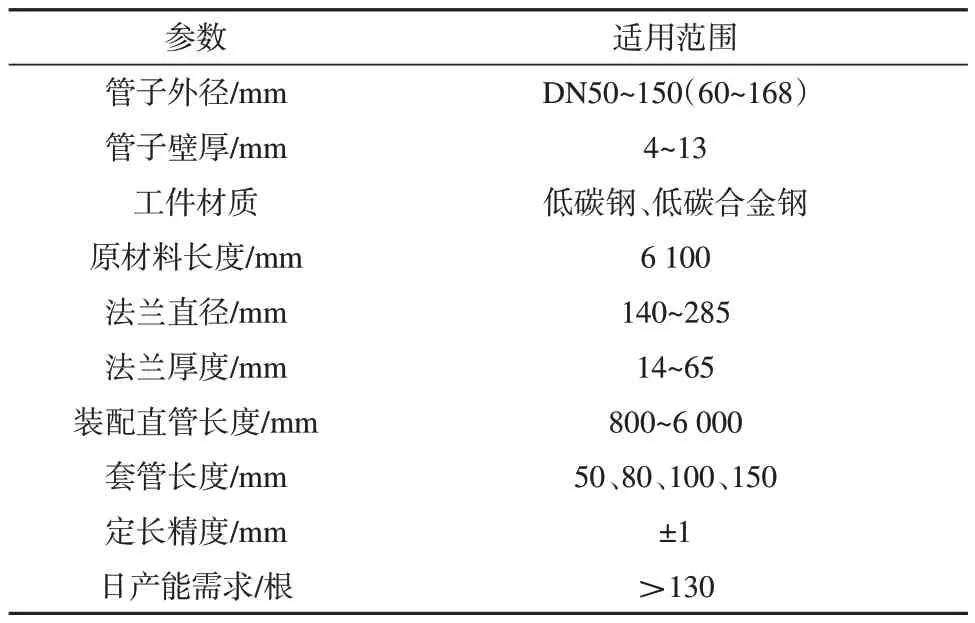

根据不同管径范围及最大化产能研制,生产线将分为下小径线、中径线、大径线等不同产线配置。本文以中径线研制来展开方案,如表2所示。

表2 生产线研制适用范围Table 2 Scope of application for production line development

2.2 生产线研制适用的焊缝形式

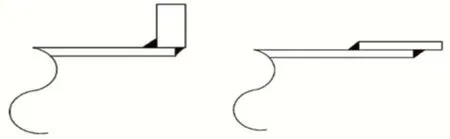

生产线适用于两种承插式焊缝形式,有双头法兰、单头法兰、双头套管、单头套管、法兰-直管-弯头等形式,每一种管径根据设计需求适配3 种不同规格的法兰(6 kg10 kg16 kg)。法兰-管(插入式)-弯头(对接焊)这种焊缝形式存在两条焊缝(见图1),可先按照法兰-管的方式在线上生产,随后管-弯头对接焊需二次组对后在线下采用氩弧焊打底单面焊双面成形+气保焊填充盖面的自动焊工作站解决。

图1 法兰-管、套管-管插入式内外焊缝示意Fig.1 Schematic diagram of flange pipe,sleeve pipe insertion type internal and external welds

2.3 生产线研制的适用工件边界条件

生产线能否应用成功完全取决于管材的偏差情况。根据调研,生产线需管材满足如下条件:

(1)管子直径误差:≤1%或者±0.5 mm,取较大值;(2)法兰内孔误差:≥0.5 mm;(3)法兰组对间隙:满足法兰单边≤2 mm的焊缝焊接;(4)焊前清理:工件焊口50 mm 范围内表面无油污、锈层、涂层等附着物;(5)管子弯曲度满足≤2 mm/m;(6)管子椭圆度:应小于管子直径的1%。

2.4 焊接工艺

采用熔化极气体保护焊,采用药芯焊丝时,保护气体为100% CO2,保护实心焊丝时,保护气体为富氩80%Ar+20%CO2,建议采用脉冲焊方式,在降低成本的同时避免了大量的焊后打磨清理。焊丝直径1.2 mm(实心)或直径1.4 mm(药芯)。

2.5 产能需求

某船厂中径管月需求产能最低为6 323 根,要求生产线切割下料效率为:日产能要求≥358 段/天;配置两条线效率:最低日产能焊接需求≥130 根/天,不设上限。下料不仅需满足管加工焊接机器人工位的焊接产能需求,还需满足线下的短管加工工位和管-弯头对接焊的焊接生产需求。

3 智能化产线研制方案

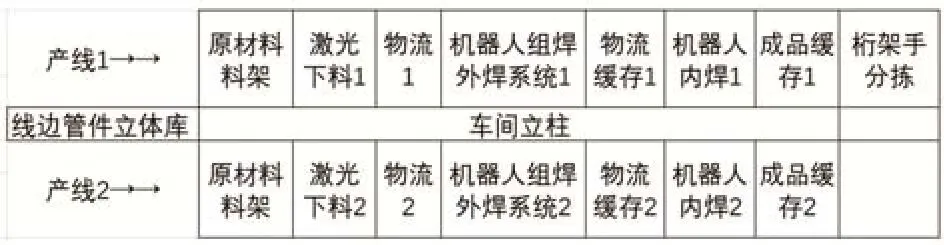

根据船厂产能需求,结合车间空间布局,总体思路为:一条激光下料线,通过自动物流,总体下料后给两条机器人焊接生产线共用,长度大于800 mm的管子直接供给两条机器人生产线焊接用,长度小于800 mm 的管子就近自动下线进入料框,通过RGV物流小车自动送到短管机器人焊接区焊接,从而形成一条中径柔性智能管加工生产线。

3.1 总体方案及总概述

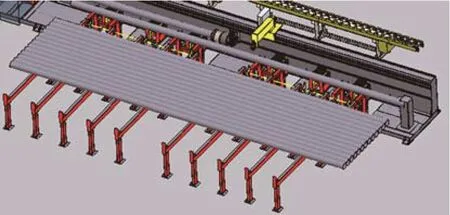

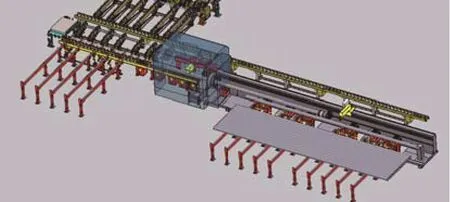

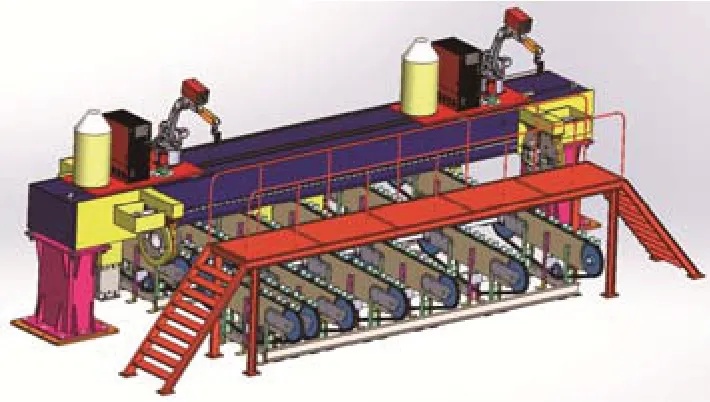

生产线由机械工位系统和电气系统两大部分构成。机械工位系统是按照管加工产线工艺流程来进行排布的模块化工位布局,分为1 套原材料料架、1 套测长喷码系统、1套激光下料系统、1套物流线、2 套打磨除锈系统、2 套机器人组焊外焊系统、2套机器人内焊焊接系统、2套机器人成品打磨系统、2套成品分拣系统及相应的缓存架等组成。生产线总布局如图2所示。

图2 智能化管加工生产线布局Fig.2 Layout of intelligent pipe processing production line

电气控制系统分为机械电控和中控信息化管理系统。机械电控是各工位的电气控制和生产线的总控制,中控系统完成整个生产线的管理,对过程要素(人、机、料、环、法、测)进行计划和执行的管理和记录,实现制造过程的透明管理[6],其功能包括但不限于完成车间的人员调配、劳动组织、生产调度、计划排程、图料匹配、产量控制、质量控制、成本控制、工艺管理、质量分析、生产统计、定额核算、安全生产、现场管理、检验管理、异常管理等整个车间生产管理与执行控制任务[7]。

3.2 智能化产线工艺流程简述

(1)原材料管在材料区通过行车吊装至原材料料架上平摊摆放。(2)通过上料机构将管子自动上料到辊道线上。(3)根据套料表数据对原材料管材进行定长激光切割下料并喷码。(4)下料后将管子物流传输到打磨除锈前的缓存工位。(5)通过板链线翻入打磨除锈工位进行作业,完成后翻入待装配板链线上。(6)将待装配板链线上的管翻入组焊机工位上。(7)机器人将法兰/套管抓取装配到组焊机上,待装配板链线上的管子送至组焊一体机位。(8)托架将板链线上的管子托起,两端工装夹持法兰与管子进行组对顶紧。(9)系统自动切换焊接机器人(卡盘/焊枪)进行双端外焊缝焊接作业。(10)外焊缝焊接完成后两端卡盘松开,托架下降将管子放置到板链线上步进式送至内焊缝工位。(11)同上焊接动作进行内焊缝焊接。(12)焊接完成后将管子送至成品打磨系统进行成品打磨。(13)完成成品打磨后翻至成品缓存料架上。(14)已完工管子通过分检系统将管段分类进入料框。(15)重复前面14步。

3.3 各工位简介

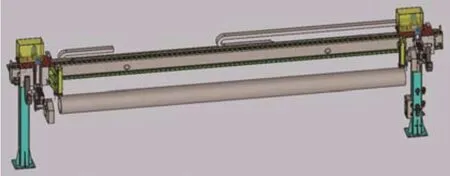

(1)原材料料架。原材料料架安装后有一定斜度以满足管子靠自重安全缓慢滚动到上料系统。料架上安装有管材测长系统,将待翻入下料系统的原管材逐根激光测长、测壁厚并录入系统,如图3所示。管加工时按照单一规格进行批量上料,一个规格完成后再进行下一个规格的管加工。

图3 原材料料架结构Fig.3 Raw material rack structure

(2)喷码系统。喷码系统安装在移动激光切割系统的割枪操作臂上对原材料进行定长喷码。目前市场上均采用打码和生产线不联机、分离打码的方式进行,上游数据不能与生产线数据进行通讯。本研究采用研制的中控系统的ECS(设备控制系统软件)进行数据传送,将上游套料后的数据通过ECS软件自动传送给打码机系统自动执行打码,并将数据传送至激光下料系统执行自动切管、组焊工位进行组焊。打码编码采用唯一码,便于中控系统随时了解管段的生产阶段和状态。

(3)激光下料系统。激光下料系统按套料切断表实现自动定长送料、自动切割功能,坡口角度0°~45°可调,旋转驱动采用中空式卡盘自定心夹紧、伺服驱动旋转,来保证有效消除管材切割过程中的纵向窜动,确保下料精度。下料系统由定长输送系统、激光切割系统、中空夹持伺服驱动旋转系统、物流输送系统、下料系统等组成。长度大于800 mm的管直接输送到两条焊接线进行缓存,等待机器人线的指令加工;长度小于800 mm 的管子就近下线进入短管料框或者废料框,通过AGV物流小车送至短管焊或者废料区,见图4。

图4 激光下料系统Fig.4 Laser cutting system

图5 打磨除锈系统Fig.5 Polishing and rust removal system

根据造船管系的特点,下料系统需要执行切断、开坡口、相贯孔开孔、画定位线等功能。切断后的管子通过中控调度指令到达相应位置。激光下料系统采用电光转换效率高、低功耗和高质量光束的光纤激光器。并通过中控系统高度集成,控制指令通过ECS 接收上游工单下料数据任务后执行无人化作业下料任务。根据上游套料过的最优化下料任务,执行最省料的下料方案进行切割。

(4)打磨除锈系统。激光下料后的管材存在毛刺和管端内外铁锈,本工位根据ECS 工单指令数据,双端同时完成管端部毛刺去除及管端内、外铁锈去除,并通过下方的板链线输送到下一工位待装配料架。该系统主要由龙门式工装、两台三轴自研机器人安装在门架横梁上、两台毛刺打磨机、两台激光除锈系统等组成,打磨头和激光枪安装在两端机器人手臂上。系统收到工单指令后,板链线将来料管翻至打磨除锈工位,两端机器人根据管子长短信息数据自动移动打磨头和激光枪到管端面,进行去毛刺及激光除锈工作,完成后自动翻至待组对缓存板链线,激光除锈范围为管子双端外管口50 mm、内管口25 mm范围内。

(5)缓存物流板链线。板链线采用型钢拼焊及螺丝连接,结构上布置V型托送链轮步进式循环动作。每条线采用3套,布置在不同工位,用于下料后组对、内/外焊接工位以及成品管的缓存及输送。

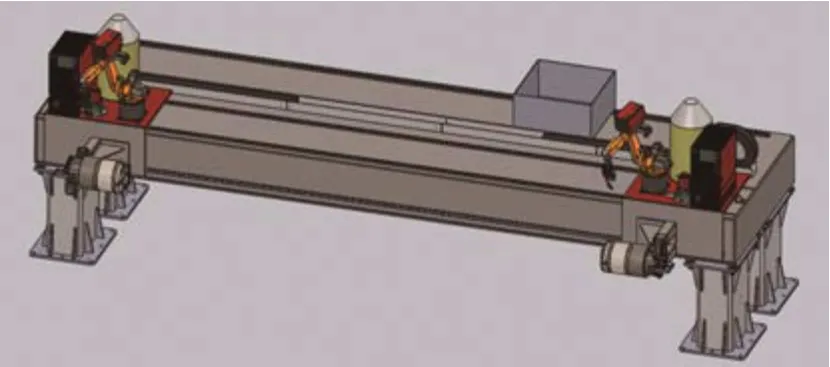

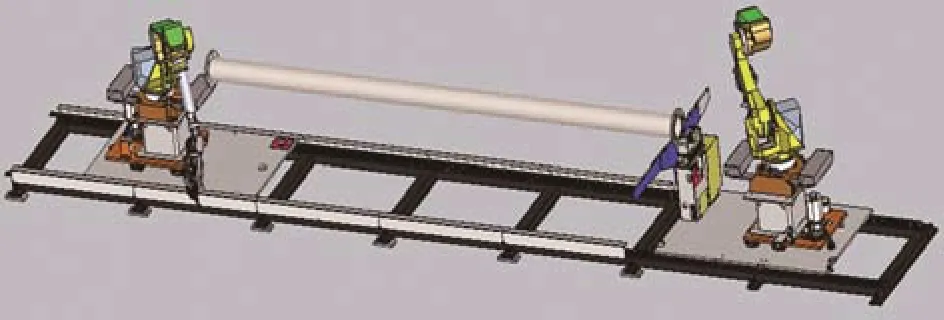

(6)机器人组焊外焊系统。该工位为智能线的核心亮点研制工程,提出了实现自动组对和外焊理念,将传统的四枪焊提升到组焊外焊+内焊分离的前后道工序生产模式。用于管子与承插式法兰或套管的机器人自动装配及外焊缝焊接。管端的端面形式有:单头法兰、双头法兰、单头套管、双头套管、法兰-直管-套管等结构形式。系统采用2 套机器人系统、2套焊接电源、2台卡盘回转驱动组件、龙门架、4 套自动升降托架、2 套法兰装配工装及电控系统等组成。

龙门架机构保证足够的刚性,通过两端支座安装在水平地面上,横梁上端安装导轨,行走机构带动机器人可在导轨上自由移动。法兰装配工装由法兰变位装置、自定心装置、法兰定位装置、轴向径给机构等组成。卡盘回转驱动组件用于夹紧和驱动工件,两端卡盘夹持法兰后伺服驱动旋转焊接。采用机器人手臂上的抓手自动识别法兰型号并抓起送到卡盘装配夹紧,完成后转换角度切换成焊接模式将外焊缝完成焊接。

工作流程为:管子从缓存物流板链步进输送至本组焊工位→升降托架自动托举管子到设定位置→机器人将法兰抓取装配在两端头架卡盘上→两端卡盘自动夹紧并对中移动至管子顶紧组对→机器人通过激光扫描寻找焊缝→完成外焊缝焊接→卡盘松开并后退→升降托架自动下降将管子落到板链线上→管子通过板链线步进前进至内焊缝机器人焊接工位等待内焊缝焊接。系统如图6所示。

图6 机器人组焊系统Fig.6 Robot welding system

(7)机器人内焊系统。用于管子与承插式法兰或套管的机器人自动内焊缝焊接,管端的端面形式有:单头法兰、双头法兰、单头套管、双头套管、法兰-直管-套管等结构形式。系统采用2套机器人系统、2套焊接电源、2台中空式卡盘回转驱动组件、龙门架、4套自动升降托架及电控系统等组成。

龙门架结构类似外焊系统结构,主要区别点在于采用中空回转驱动组件。组件上的中空卡盘夹持法兰端面,采用伺服驱动卡盘自定心夹紧法兰和驱动旋转焊接。采用中空结构主要是便于机器人通过中空卡盘外部伸入到内焊缝位置进行焊接。

待焊管段到本工位时可能存在一定的位置偏差,系统研制寻位系统寻位到法兰端面后夹紧,当两端中空卡盘对中移动时,通过激光扫描到法兰端面时即停止移动并夹紧法兰。焊接时通过激光扫描焊缝位置并执行跟踪焊。如果采用实心焊丝,还可以实现电弧跟踪摆动焊。

系统工作流程为:管子从缓存物流板链步进输送至内焊缝焊接工位→升降托架自动托举管子到设定位置→两侧卡盘自动前进,检测到法兰端面时停止前进并自定心夹紧法兰→机器人激光扫描寻找内焊缝后焊接→卡盘松开并后退→升降托架自动下降将管子落到板链线上→管子通过板链线步进前进至成品缓存架。系统如图7所示。

图7 机器人内焊系统Fig.7 Robot internal welding system

(8)成品打磨系统。包括打磨输送料架、打磨机底座、双端打磨机器人、控制系统等。用于成品管焊缝打磨。打磨输送料架将焊接完成后的成品步进输送至打磨工位,双端打磨机器人接收到管子规格信息后进行双端内、外焊缝打磨工作。采用管子旋转机器人自动打磨。打磨完成后通过桁架手自动抓取打磨后的工件分拣摆放到对应的存放位置或者成品料框,如图8所示。

图8 成品打磨系统Fig.8 Finished product polishing system

(10)成品分检系统。自动分拣系统工位接受系统传送的管子信息,自动将待分拣区的成品管抓取并摆放到对应的料盘里,形成自动配盘。采用桁架手自动抓取打磨后的成品管并根据不同的加工系列摆放到对应的存放位置。桁架分拣覆盖4个规格区,每个规格划为1.5 m×6 m 区域,间隔0.8 m。分拣系统包括门架、伺服机械抓手、多个配盘等。

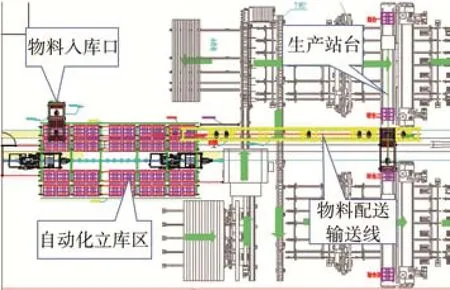

(11)管附件立体仓储系统。仓储系统布置在生产线中间的立柱位置形成线边库,该位置是行车盲区不占用车间有效空间,主要解决法兰、套管的自动存储,并通过布置物流线在仓储系统出口处自动对接实现管附件对产线的自动供给。实现了产线管附件的自动框式配送和自动上管附件,辅助实现了无人化自动组对和焊接,是产线配套的重点研制工程。布局如图9所示。

图9 管附件立体库及自动物流配送路径Fig.9 The three-dimensional warehouse and automatic logistics distribution path for pipeline accessories

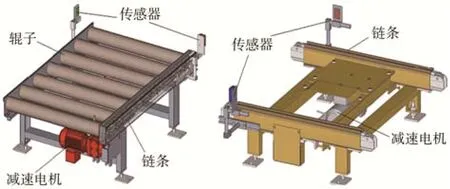

仓储系统包括物料入库输送机系统、约288 个库位货架、双伸位托盘堆垛机、物料配送输送线、电控系统以及系统软件、计算机信息系统等组成。入出库输送机系统是将入库托盘货物输送至堆垛机入口位置或将出库托盘货物输送至出库位置的水平输送设备。由链式输送机、辊式输送机、穿梭车等组成[8]。入库研制了超宽、超高、超长、超重检测,如入库出现超标时输送线自动将货物退回至上货位,等待人工处理后重新入库。结构如图10所示。

图10 入出库输送机Fig.10 Inbound and outbound conveyors

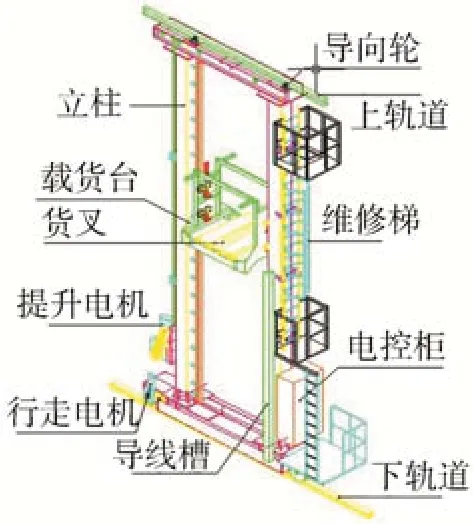

双伸位堆垛机是高层立体库内存取货物的关键起重运输机,沿着地面轨道在库巷道中穿梭移动,升降载货机沿堆垛机立柱垂直移动,载货机上的取货货叉可向巷道两侧的货格伸缩存取货。主要由门架结构、行走机构、升降机构、载货台、货叉伸缩机构、电气控制系统及安全装置等机构组成[8],如图11所示。

图11 双伸位堆垛机Fig.11 Double extension stacker

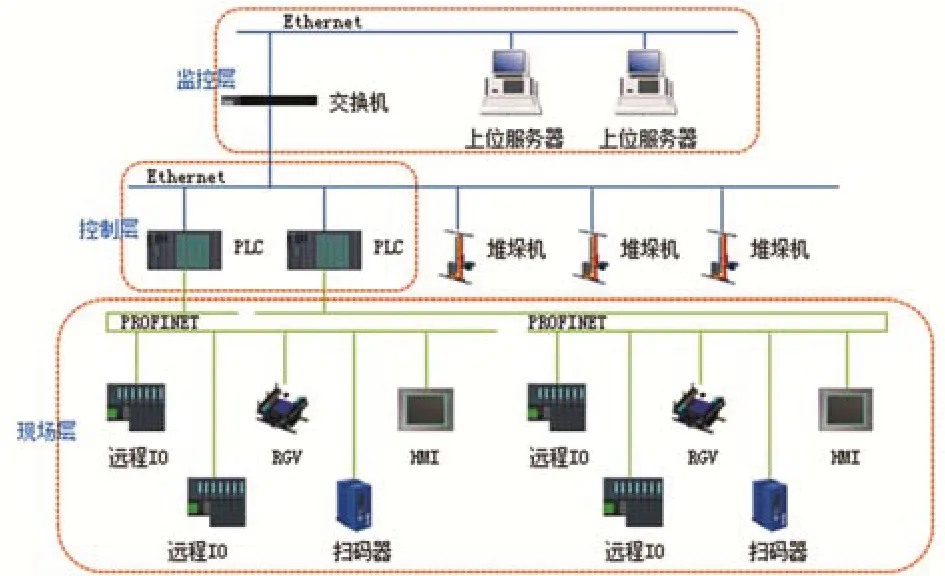

电气控制系统采用向上连接物流系统的调度监控软件系统,接受物件的输送指令;向下连接输送设备的驱动、检测、识别器件,并完成物件输送的全程控制[9];采用集中管理、分散控制的控制方式,将传感器、PLC、实时监控调度计算机及软件系统、网络等诸多迅速发展的技术结合在一起,用方便灵活的硬件和软件模块进行组合设计,以适应输送系统特点的工艺控制要求和管理要求,使之成为既满足工艺要求的精确控制又满足管理现代化要求的系统。其网络架构如图12所示。

图12 电气控制网络架构Fig.12 Electrical control network architecture

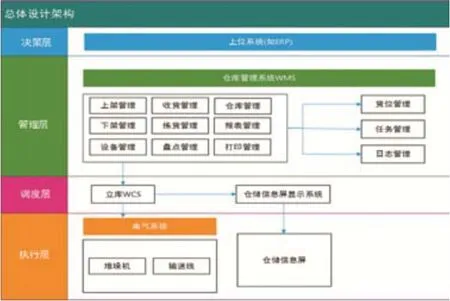

计算机及软件系统由计算机、WMS(仓库管理系统)和WCS(仓库控制系统)组成[10]。WMS 为仓库保管员提供人机操作界面,进行基础信息管理,完成出入库任务,对库存、单据、流水帐数据、出入库作业、指令队列等进行实时查询。WCS是立体仓库实现信息化的基础,实现对堆垛机、进、出物流系统等接口的集成,对货物托盘进行统一调度、管理控制,协调各个输送设备段完成智能立库的出入库任务需求,并通过实时收集设备层反馈,做到实时监控及对任务执行状况的实时跟踪。WCS 在调度时遵循均衡负载、最短路径、优先级任务、堵塞就近等原则,并对出入库任务组合实行优化,实现最佳的出入库双循环作业。WCS 还提供了用户操作权限分组管理、操作日志、任务执行记录及设备故障记录及报警等功能[11]。其总体设计架构见图13。

图13 计算机及软件系统总体设计架构Fig.13 Overall design architecture of computer and software systems

(12)中控信息化系统。智能化产线通过网络自动与中控信息化系统 (SQL数据库)联网,形成设备级物联网,实现生产排产、工单发布、设备状态监控和生产过程信息透明化、可视化等定制服务。中控系统可根据排产需求进行工单发布,产线读取当日加工信息后发出叫料指令,产线系统根据当日加工信息开始依次自动喷码、定长切割、输送、坡口、装配、焊接、打磨、分拣等工序自动作业,并将相关加工信息完工情况反馈给中控系统以完成数据统计工作并通过现场配置的看板系统实时显示相关工单状态、产能统计、完工百分比等数据和信息。产线系统会根据待加工管段的规格、长度数据做出自适应变化调整,实现了生产线最难实现的“混产”状态的“柔性”智能化控制。依赖中控系统的信息传递,解决了船舶管加工车间每天需完成的6 种不同中径管规格、不同管附件搭配、不同长度管组合达数十种生产的高难度柔性加工需求。当工位出现故障或者更换消耗品等问题时中控系统会自动提示人工参与解决问题。

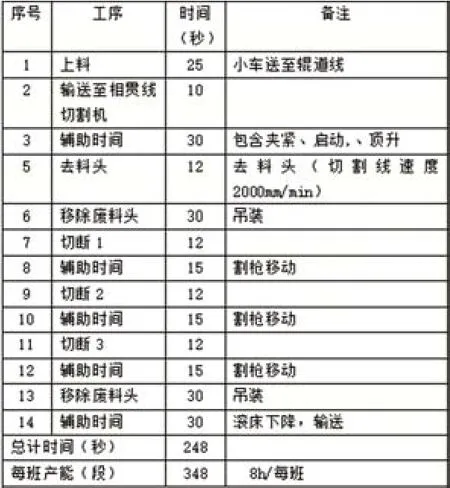

3.4 产线节拍计算

产能节拍计算是智能化生产线研制重要的环节,通过测算来进行工位合理化数量分布和检验是否满足船舶管系加工的产能需求。原则是各工位进行计算统计,将最慢工位环节和船舶管系进行对比匹配组成最佳生产线的设备配置。以下是几个重要工位的理论计算依据。

(1)激光下料效率计算见图14。

图14 激光下料效率Fig.14 Efficiency of laser cutting

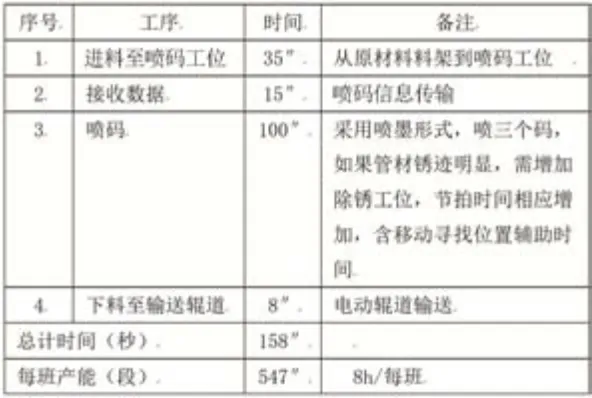

图15 喷码效率节拍Fig.15 Printing efficiency beat

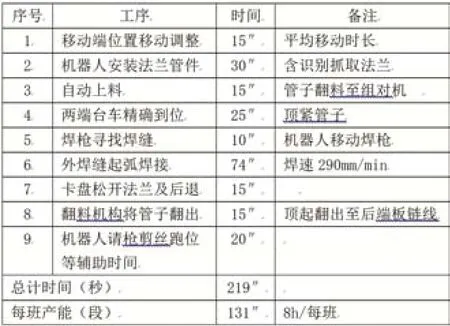

(3)机器人组焊系统节拍计算。由于管径的范围大,共计6 种规格,采用常用管114×7 mm,长度1 500 mm计算,节拍计算如图16所示。机器人内焊系统由于少了法兰安装时间,总焊接时间少于组焊外焊节拍,效率略大于组焊系统的节拍。

图16 组焊系统节拍计算Fig.16 Calculation of the beat of the assembly welding system

综上节拍计算,产线设计满足下料需求,一条机器人焊接线基本满足焊接产能130根/日的需求,增加一条机器人焊接线能提升焊接产能约80%。

4 结束语

船舶管系加工从手工加工、自动化线加工发展到柔性智能化线加工的可持续化探索符合当下“机器替代人”的主流。依赖中控系统对工单的一一对应的精准指令传达,各工位系统接受工单指令做自适应调整,配合传感器、拍照、扫描等先进技术监控、检测,管系加工从需要40 个熟练焊工手工原始作业减少到4~5 人操作工操作的专机产线生产,最后减少到仅需1 名操作工辅助的柔性智能化生产,真正意义上摆脱了对技术工人的依赖,实现了降本增效,缩短了管加工周期,提升了船舶的国际化竞争力,同时更新了产线只能“批量化”量产的突破认知,实现了“离散型”小批量多品种的智能化“柔性化”探索。