稀土元素Y对铁基耐磨堆焊层组织和性能的影响

刘治宇,冯宇轩,刘政军,刘 峥,王振宇

1.沈阳市市场监管事务服务中心(沈阳市检验检测中心) 沈阳计量测试院,辽宁 沈阳 110027

2.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870

0 前言

在制造业发展飞速的时代,工业生产对材料耐磨性能的要求越来越严格,开发新型耐磨材料势在必行[1-3]。Fe-Cr-C-B 系合金作为高铬铸铁基本合金体系,因其广泛的应用范围和良好的力学性能得到学者们的广泛关注[4-8]。一些学者[9-12]将各种合金元素加入此合金体系中,使堆焊层组织中大量地产生原位生成的合金碳化物,形成了复杂共晶化合物和金属间化合物等,同时还使硬质相尺寸和分布形态发生良性转变,从而显著提高堆焊层的耐磨性能,但同时也产生了B元素带来的硬质相脱落问题。近年来,中外许多研究人员[13-15]发现,在堆焊层中添加稀土元素能够使材料的性能发生良性转变,优化合金组织,细化焊料基体中的金属间化合物尺寸,从而大幅提升硬度及耐磨性。但目前中外学者对Y元素对堆焊层组织性能的影响研究较少。

本文采用Q235 钢作为母材,在Fe-Cr-C-B 合金系中加入稀土元素Y制备药芯焊丝,采用熔化极气体保护焊技术制备耐磨堆焊合金。研究稀土元素Y 的添加对堆焊层耐磨性能产生影响的机理及规律,并确定其堆焊层最佳性能时的Y 元素含量。研究结果对于延长材料的服役时间、提高材料性能、扩大材料适用范围具有正面作用,同时对基础研究和工程化应用具有一定意义。

1 试验材料及方法

1.1 堆焊合金制备

首先制备不同Y 元素含量(0%、0.4%、0.8%、1.2%、1.6%、2.0%)的Fe-Cr-C-B-Y合金粉末,因为药粉极易吸收水分而产生气孔、裂纹等缺陷,所以需要将其放入烘干炉,150 ℃烘干保温1 h,随炉冷却后,称重并混合均匀待用。选用连轧法制备药芯焊丝,将制成的金属粉末放入清洗干净的H08A 钢带,药粉填充率为35%,钢带成分见表1,经过多次辊压拉拔,将填有药粉的U 型钢带接口逐级封闭,最终形成直径2.4 mm全封闭O型截面药芯焊丝。

表1 H08A化学成分(质量分数,%)Table 1 Chemical composition of H08A (wt.%)

试验采用尺寸为180 mm×150 mm×20 mm 的Q235低碳钢板作为母材,因其广泛的应用范围而具有代表性和研究价值。母材在进行堆焊前应采用机械打磨去除氧化皮,并用无水乙醇清洗,采用熔化极气体保护焊,将药芯焊丝堆焊到母材表面,工艺参数见表2。

表2 堆焊工艺参数Table 2 Surfacing parameters

1.2 试验方法

采用线切割的方法从堆焊合金上切取尺寸为10 mm×10 mm×10 mm的金相试样。使用200~2 000目砂纸,依次递增打磨使试样表面光滑平整。使用3.5 粒径的水溶性金刚石研磨膏对完成细磨的试件在抛光机上进行抛光,直至在100 倍显微镜下无明显划痕,抛光结束后使用无水乙醇清洗。使用4%的硝酸酒精溶液腐蚀试件,直至表面变成银灰色停止腐蚀。腐蚀完成后再次使用无水乙醇清洗。

采用XRD-7000 X射线衍射仪分析堆焊层的物相组成,具体参数为:纯Cu 靶材,管电压40 kV,电流30 mA,步长4 degree/min,扫描范围20º~100º。采用配备能谱仪的S-3400N 扫描电子显微镜观察堆焊层及磨损后试样的微观组织形貌,放大倍数为1 000倍。使用HR-150A洛氏硬度计对堆焊层进行宏观硬度测试,载荷15 kg,加载时间10~15 s。采用MLS-23 型湿砂橡胶轮式磨损测试机进行磨损测试,冲击角30 ℃,石英砂250 μm,砂浆浓度70%,转速240 r/min,试验时间5 min,磨损试件尺寸56 mm×27 mm×10 mm,采用BL410F 电子天平(1 mg)对试样磨损前后质量进行对比计算磨损量。

2 结果与分析

2.1 Y元素对相结构的影响

堆焊试样X 射线衍射图谱如图1 所示,Y 元素含量的添加并没有改变堆焊合金的物相种类,但各相比例发生了变化。在衍射图谱中,通过对比标准PDF 卡片可以看出,奥氏体、铁素体、M7(C,B)3、M2B具有最高的衍射峰,说明它们是构成堆焊层组织的主要相,M 代表Fe、Cr 元素。其中奥氏体衍射峰强度最大,说明其为堆焊层基体,同时堆焊层中C、B原子固溶到碳化物中,形成了复合的硼碳化合物作为硬质相,如M7(C,B)3、M2B 等。未加入Y 元素的Fe-Cr-C-B 堆焊层XRD 图谱中,碳硼化物的衍射峰比较多,情况比较复杂,而加入Y元素后,衍射峰强度有所增加,面积略有降低,碳硼化合物的衍射峰稍有简化,说明组织晶粒进一步细化,同时Y元素的添加促进了碳硼化合物在晶界处生成。

图1 Fe-Cr-C-B-Y堆焊层X射线衍射图谱Fig.1 X-ray diffraction pattern of Fe-Cr-C-B-Y surfacing layer

2.2 Y元素对显微组织的影响

不同Y 含量的Fe-Cr-C-B-Y 堆焊层扫描电子显微镜组织如图2所示。堆焊层组织呈典型的枝晶结构,与未添加Y元素时相比,Y元素的添加使晶粒尺寸明显减小,同时使硬质相分布更为均匀,致使堆焊合金的耐磨性显著提高。这是因为Y 元素具有较高的表面活性,可以作为形核核心,促进晶粒形核,同时析出相起到钉扎原奥氏体晶界的作用,阻碍晶界迁移。随着Y元素含量的增加,由碳硼化物硬质相构成的共晶组织逐渐增多,且从连续层片状向多边形转变,但在添加量达到1.6%以后不再发生明显变化。

图2 Fe-Cr-C-B-Y堆焊层扫描电子显微组织Fig.2 Scanning electron microstructure of Fe-Cr-C-B-Y surfacing layer

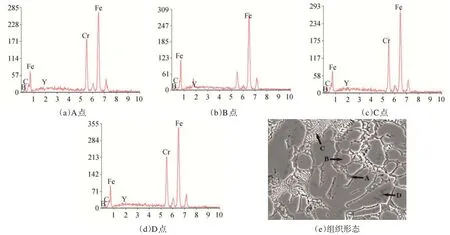

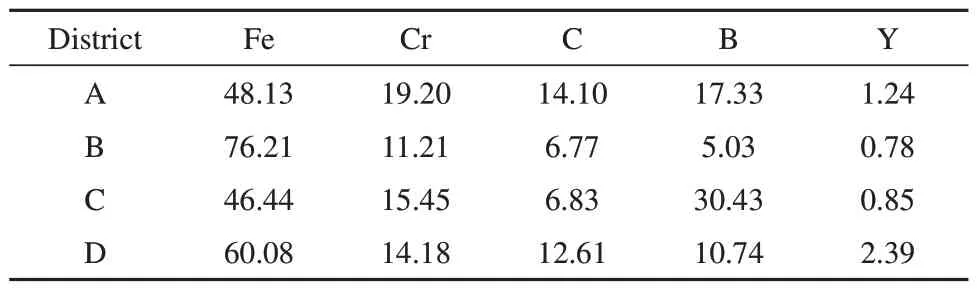

为进一步明确堆焊层各相的结构类型,对Y含量为1.6%的试样取四点进行成分分析,取点位置及能谱图像如图3所示,结果如表3所示。可以看出A点各元素成分中Fe 占据绝大部分,还有少部分Cr、C、B固溶到其中,可以确定A点各元素成分中(Fe+Cr)∶(C+B)=7∶3,该多边形组织是M7(C,B)3;B 点是奥氏体基体;C点各元素成分中(Fe+Cr)∶B=2∶1,可以确定该菊花形状组织是M2B;而黑色区域D 被灰色碳硼化合物包裹着,说明添加的Y2O3可能作为初生M7(C,B)3碳硼化合物的异质形核核心。

图3 1.6%Y的堆焊层能谱分析Fig.3 Energy spectrum analysis of 1.6% Y surfacing layer

表3 1.6%Y的堆焊层EDS分析(原子分数,%)Table 3 EDS analysis of 1.6% Y surfacing layer (at.%)

从堆焊层性能的角度分析,因为共晶碳硼化物呈连续网状形态分布,所以硬度低,对基体还有割裂作用。但若基体组织与共晶硬质相在数量和分布形态等方面有良好配合,即在基体组织中固溶一定量的C、Cr和B原子时,可以起到第二相强化的作用,能够在提高硬度的同时,保持良好的韧性,使之与周围的共晶硬质相通过互相作用共同抵抗磨粒的磨削,则能大幅度提高堆焊层的硬度与耐磨性。而Y 元素的添加进一步使Fe-Cr-C-B 堆焊合金的组织细化,改善了原合金共晶硬质相过多而易脱离基体组织的保护、在磨损过程中成块脱落,导致耐磨性下降的缺点。

2.3 Y元素对硬度和耐磨性的影响

为进一步明确Y 元素对堆焊层性能的影响,对堆焊层进行硬度及耐磨性测试。应用洛氏硬度计对Fe-Cr-C-B-Y 堆焊合金进行取点测量,所得硬度值如表4所示,平均硬度值最小值为57.3 HRC,最大值为67.5 HRC。添加Y 元素的堆焊层硬度显著高于未添加Y元素的硬度,可见添加Y元素后,堆焊合金的硬度明显提高。

表4 Fe-Cr-C-B-Y堆焊层洛氏硬度值Table 4 Rockwell hardness of Fe-Cr-C-B-Y surfacing layer

Fe-Cr-C-B-Y 堆焊层平均硬度与磨损失重对比曲线如图4所示,随着Y添加量的增加,堆焊层平均硬度先增加后减小,而磨损量出现与之相反的趋势。在Y 添加量为1.6%时,平均硬度为67.5 HRC,磨损量达到最小值0.864 g。此后,随着Y的继续添加,平均硬度出现下降趋势,磨损量逐渐上升。结果表明,适量Y的添加对提高堆焊层的耐磨性有显著效果,但添加过量Y则会导致耐磨性下降。

图4 Fe-Cr-C-B-Y堆焊层平均硬度与磨损失重对比曲线Fig.4 Comparison curve of average hardness and wear loss of Fe-Cr-C-B-Y surfacing layer

Fe-Cr-C-B-Y 堆焊合金的扫描电镜磨损形貌如图5所示,其变化规律基本与磨损曲线一致,可以看出其中有着明显的犁沟,两侧有塑性变形产生的隆起,说明其磨损机制主要为磨粒磨损。随着Y含量的增加,犁沟逐渐变浅,数量逐渐减少,其中Y含量为1.6%时,Fe-Cr-C-B-Y堆焊层的犁沟最浅、数量最少,最为平整,且没有磨损剥落,故磨损量也最小,而当Y含量再增加时,犁沟又加深、增多。

图5 Fe-Cr-C-B-Y堆焊层磨损形貌Fig.5 Wear morphology of Fe-Cr-C-B-Y surfacing layer

当Y 元素添加量较小时,析出的第二相碳硼化合物具有较高的硬度值,阻碍了位错的运动,从而使堆焊层硬度值提高。而且Y 元素的添加还可以增加堆焊层的晶界数量,细化晶粒尺寸。因此在Y元素添加量较少时,由于第二相强化和细晶强化的作用,可以大大地稳定堆焊层的性能,提升堆焊层的硬度,同时有效改善硬质相脱落引起的耐磨性下降问题。但是当其添加量过大时,硬质相碳硼化物将发生球化,使堆焊合金硬度降低,进而导致其耐磨性降低。综上所述,可以看出Y元素的添加应适量,在1.6%时性能最佳。

3 结论

(1)对于Fe-Cr-C-B-Y 堆焊合金而言,Y 元素的添加并没有使堆焊层的物相种类发生改变,组织依然由奥氏体(γ-Fe)、铁素体(α-Fe)、M7(C,B)3、M2B相组成。

(2)Y2O3可作为M7(C,B)3碳硼化合物的异质形核核心,随着Y 含量的增加,堆焊层组织中碳硼化物形状结构、尺寸数量都发生变化,其由板条状转变为多边形结构,对组织的细化效果显著提升。

(3)随着Y 含量的增加,硬度呈现先增加后减小的趋势,磨损量先减小后增加,当Y 添加量为1.6%时,基体相与共晶组织匹配最佳,耐磨性最好。