基于STM32的核电站管道TIG自动焊控制系统设计

王世培,孙秋阳,王海东,李竹渊,潘国伟,刘金平,姚舒扬

1.核工业工程研究设计有限公司,北京 101300

2.北京市核电先进堆型焊接与检测工程技术研究中心,北京 101300

0 前言

近年来,随着我国在“双碳目标”的不断推进,在构建低碳化能源体系总体要求下,预计到2030年我国核电装机容量将占总发电量的10%以上,到2060 年将达到20%以上[1]。面向国家的重大需求,急需加快我国核电技术发展及建设规模,提高核电占比。针对核电占比的增加,核电站的建设在未来几年将会面临多项目同时施工的问题,焊接是核电站建设中重要的传统工艺,其中管道焊接是核岛安装中最重要的焊接工作,具有质量要求严格、焊接工程量大等特点。随着科技和经济的发展,焊接技术作为工业生产的重要组成部分,传统的手工焊已经不能满足现代科技高速发展需要,现代焊接技术正朝着机械化、全自动化、智能化的方向发展。

目前,核电管道焊接还是以手工焊为主,存在焊接效率低,焊接质量参差不齐,焊工招聘、人才培养困难等问题。虽然已有部分核电项目在管道焊接引进了自动焊设备,但自动焊占比不足20%,且自动焊设备以进口为主,设备价格和维修成本高昂,设备使用、维护等技术支持以及售后存在困难和风险,使焊接效率和质量难以保证[2]。随着国际贸易形势的变化,存在技术壁垒、“卡脖子”的风险。

为解决上述问题,开展了核电站管道自动焊装备系统的自主化研发,设计完成了以STM32F407 VGT6 为控制器,带有线控器、触摸屏和通信模块,用于控制4 轴焊接小车运动、焊机的实时通讯和搭载互联网的管道自动焊接系统,实现自动焊设备控制和监测,降低自动焊设备成本和焊接难度,减少人员投入,改善操作环境,提高焊接效率和保证焊接质量[2]。为核电站建设焊接技术自动化,焊接设备国产化的推进,奠定了坚实的基础。

1 系统硬件设计

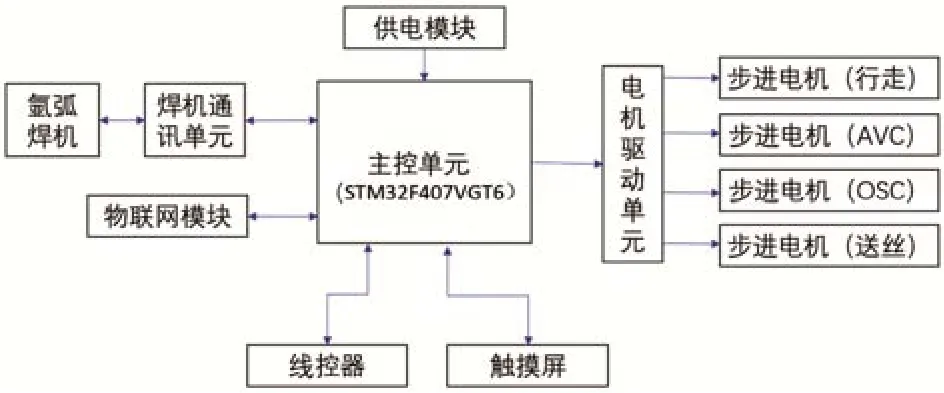

硬件系统由主控单元、供电模块、焊机通讯单元、物联网模块、线控器、触摸屏、电机驱动单元组成,如图1所示。主控单元以STM32单片机作为系统的控制核心,负责各部分的协同控制和数据的处理;供电模块提供系统需求的工作电压[3];焊机通讯单元实现主控单元与氩弧焊机之间双向实时数据通讯,实现对焊机的精准控制;物联网模块实现物联网通讯,可以搭载云平台实现焊接设备数据与状态的实时观测[4];电机驱动单元实现主控单元对运动机构速度、方向的实时控制;触摸屏和线控器作为系统的人机交互机构,可实现焊接参数的设置、焊接位置的调整等,线控器的设计方便操作员实时观测焊接状态,调整焊机姿态及焊接弧压等焊接参数;触摸显示屏实现焊接工艺设定以及焊接状态的显示。各模块相互配合实现对焊接设备的控制,保证焊接质量及焊接效率[5]。

图1 系统硬件结构Fig.1 Structure of system hardware

1.1 主控单元

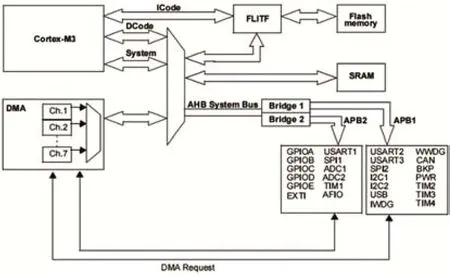

自动焊接系统的主控单元由单片机和外围电路组成。控制系统设计考虑到成本、设计外观体积、功能稳定性及可靠性,选择高性能的STM32F40 7VGT6 单片机作为设计的核心控制器。该单片机系统结构如图2 所示,为意法半导体生产的ARM®Cortex®-M4 内核,180 M 主频,内嵌1 M 字节flash的高性能32 位微控制器,支持所有ARM 单精度数据处理指令和数据类型,可执行全套DSP 指令,并包含1个存储器保护单元,加强应用的安全性,以及1个加强范围的输入输出,外部设备连接至2个APB总线,3个AHB总线和1个32位多AHB总线矩阵。

图2 单片机系统结构Fig.2 Structure of MCU system

主控单元作为自动焊设备的控制核心,接受线控器和触摸屏的指令,将指令经过计算分析处理之后,传输至焊机通讯单元、电机驱动单元、物联网模块等执行相应的动作。

1.2 电机驱动单元

现有的自动焊接设备在机械结构的运动行走机构上多采用开环步进驱动技术,步进电机是可用于精准控制的特种电机,其旋转方式是以固定角度一步一步运行,具有零积累误差的特点。步进电机驱动单元将发出的脉冲信号转化为步进电机的角位移,控制系统每发一个脉冲信号,通过驱动器就使步进电机旋转一步距角,所以步进电机的转速与脉冲信号的频率成正比[8]。步进电机的驱动技术有很多种,设计采用的是细分驱动技术。

细分驱动技术又称为微步距控制技术,是步进电动机开环控制的一项新技术,利用计算机数字处理技术和D/A 转换技术,将各相绕组电流通过PWM控制,获得按规律改变其幅值的大小和方向,实现将步进电动机一个整步均分为若干个更细的微步[8]。步进电机的细分驱动技术提高了步进电机的转角精度和运行平稳性,减小了控制系统的体积,简化了电路,同时进一步提高了细分精度和控制系统的智能化。

基于STM32 的核电站管道自动焊控制系统的电机驱动单元驱动4个步进电机分别控制自动焊小车的行走、AVC 纵向位置变化、OSC 横向位置变化和送丝系统。

1.3 焊机通讯单元

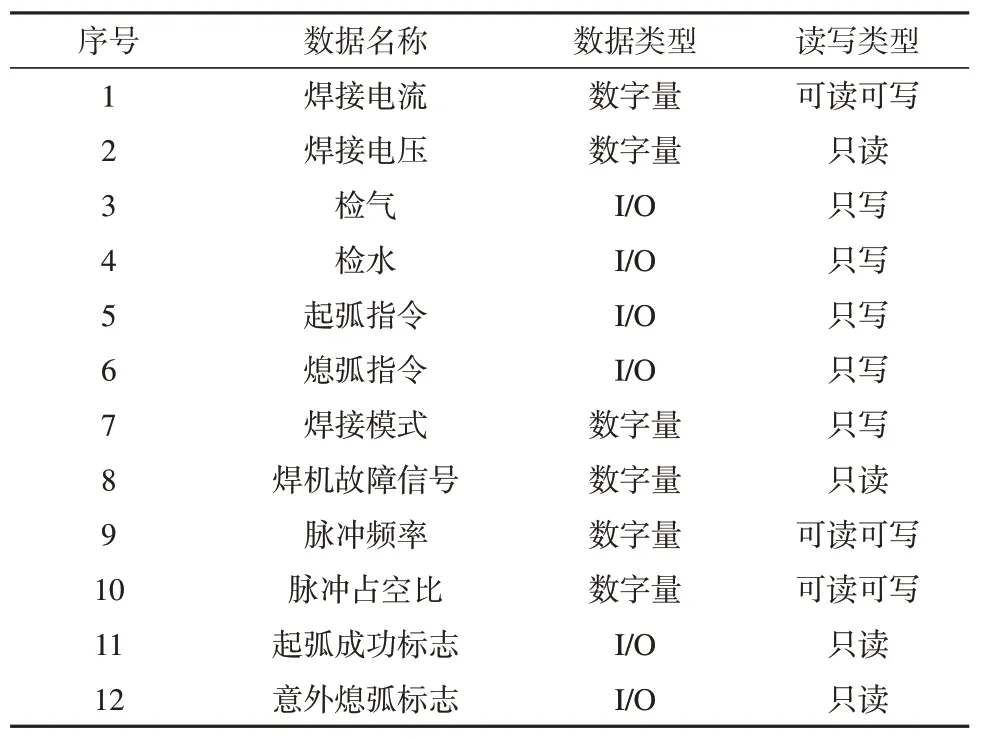

通讯单元采用RS485串行通讯,执行MODBUS RTU协议,实现主控单元和国产氩弧数字焊机之间的信息互通。在焊机通讯系统中,以主控单元作为主机,氩弧数字焊机为从机,主要实现焊接电流、电压数值,检气、检水、起弧、熄弧等指令的读取和写入,具体对照关系详见表1。RS485 具有通信速度快、抗干扰能力强、传输距离远、可以实现多机通信等优势[9]。Modbus RTU 协议是一种开放的串行协议,具有高效性、高可能性等特点。

表1 通讯指令对照表Table 1 Correlation of communication instruction

1.4 触摸屏

触摸屏作为自动焊接系统的人机交互界面,实现焊接工艺数据的输入、系统运行状态的输出以及参数的存储或导入导出功能。采用触摸屏能简化操作步骤、适应大多数操作员的工作习惯,更加直观方便,避免了实体按键混淆误触等问题。本系统的触摸屏如图3 所示,采用的是DMG80480C043_01W型4.3英寸高标准TFT液晶模块人机界面智能串口屏,屏幕分辨率为480×800,具有16.7M色彩模式、UART 端口,可由任何单片机通过命令控制;DMG80480C043_01W LCD包括GUI和操作系统双核[6]。GUI内核可以支持基于DWIN设计的软件工具的UI界面设计,包括数据、文本、曲线、基本图形、键值上传等,操作系统内核可以进行二次开发,在操作系统下进行编译,加强GUI的功能。

图3 触摸屏Fig.3 Touch screen

2 软件系统设计

软件系统设计主要包括控制程序设计和UI 界面设计两个方面。

2.1 主控制程序设计

控制系统程序由Keil μVision5 IDE软件进行编写。Keil 软件可兼容单片机C 语言软件开发系统,在功能、结构性、可读性、可维护性上有明显的优势。Keil 提供了包括C 编译器、宏汇编、链接器、库管理和一个功能强大的仿真调试器等在内的完整开发方案,通过一个集成开发环境(μVision)将这些部分组合在一起。

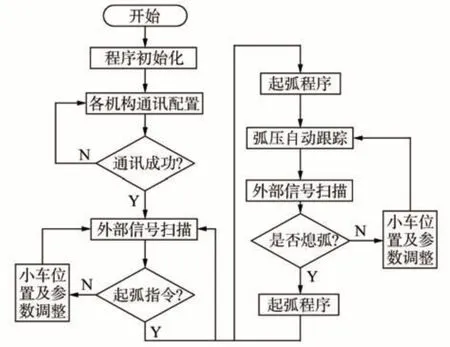

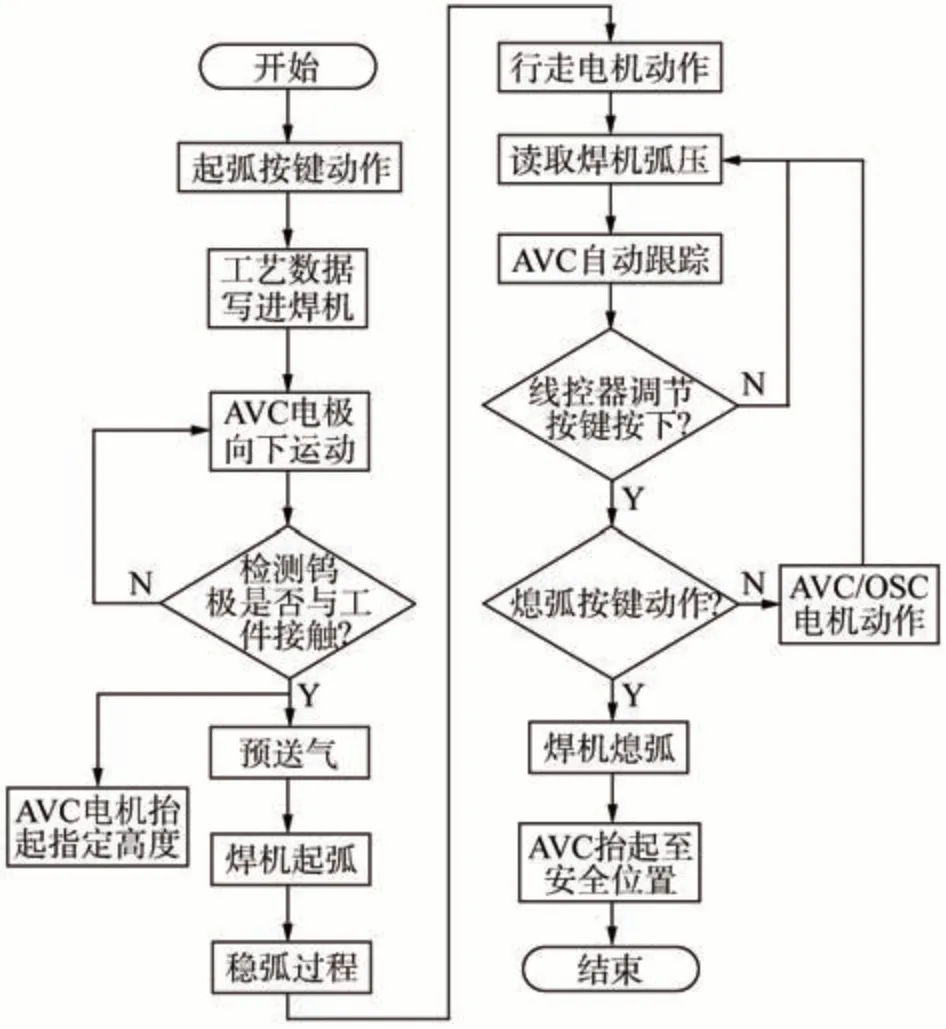

根据管道自动焊接系统主控单元的硬件设计及各机构执行逻辑顺序,开展主程序的设计,程序流程如图4 所示。在核电站管道自动焊接前,需设置焊接小车位置,手动调节焊枪姿态,以及焊丝与钨极的相对位置。在自动焊过程中,分为自动调节和手动调节,根据设置焊接工艺,观测焊接弧压变化,自动调节跟踪弧压、电流、电压、行走、摆宽和熄弧等焊接参数;手动控制起弧,在因环境等多因素影响下、系统自动调节不够的情况下,手动调节电流、电压、摆宽和弧压焊接参数以及急停等功能[7]。在焊接熄弧过程中,焊接控制系统不断检测焊接小车位置与设置工艺进行对比,到达熄弧点自动熄弧,且熄弧过程为边走边减小电流进行熄弧,极大地保证了焊接质量。焊接控制系统在完成自动调节过程中不断进行外部信号扫描,以免漏掉操作员指令,人员在有一定距离的位置监控焊接过程,很大程度上减轻了焊接人员的工作压力,保障人身健康安全,且与自动焊设备形成功能互补关系,保证焊接质量和效率。

图4 主程序流程Fig.4 Main program flow chart

2.2 自动焊接逻辑程序设计

自动焊接逻辑包括起弧指令发出后,运动机构和数字氩弧焊机之间需要配合动作,其逻辑顺序如图5 所示。在操作员下启动起弧指令后,自动焊控制系统将设定的工艺数据写入焊机,控制焊机读取工艺参数[9];在起弧前电机驱动单元控制AVC电机运动,检测钨极位置控制起弧高度;在焊接过程中行走电机控制焊接小车进行移动,为适应机械设计,保证焊接过程,设计弧压跟踪功能,在焊接小车移动过程中,控制系统不断读取焊机弧压,根据弧压高低实时控制AVC电机,调节钨极高度[10]。焊接控制系统在弧压跟踪过程中时刻观测线控器信号,判断操作员是否调节焊接参数,并以线控器操作为先,以保证焊接有序进行。在每一次焊接结束时,不论自主熄弧还是急停、手动熄弧等,焊机均抬起至安全位置,保证设备的安全和后续使用。

图5 自动焊接流程Fig.5 Automatic welding flow chart

2.3 UI界面设计

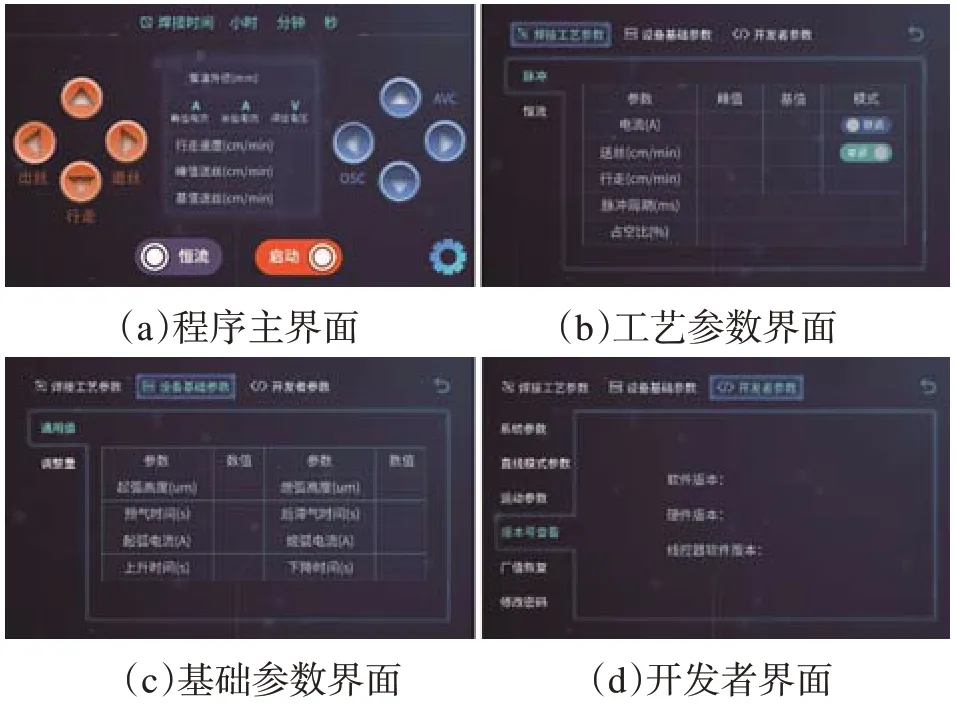

针对采用的DMG80480C043_01W 触摸屏的特点及国内焊接操作员习惯,开发了专属UI 界面,实现了操作人员与系统之间的人机交互。UI 界面和触摸按键设计合理,操作简单,设计功能满足核电管道焊接需求,提高了管道自动焊控制系统的实用性及设备融合性。

UI界面分为开机页面、主页面、焊接工艺参数、开发者参数页面、设备基础参数页面等,如图6 所示。主页面显示有管道直径、焊接基本参数(电流、电压、行走速度和送丝速度),触摸按键可调节焊枪位置、焊接小车的行走、送丝等。在焊接工艺参数界面可根据管道规格材质设置焊接工艺。在设备基础参数页面可设置起弧及熄弧高度、起弧及熄弧电流、预送气及后置气时间、上升和下降时间等设备基础参数。在开发者参数页面可查看系统参数、运动参数、显示版本状态及恢复出厂设置。

图6 UI软件界面Fig.6 UI software interface

3 结论

本文针对核电站管道全位置TIG 自动焊接,设计了一款以STM32单片机为核心,以开环步进驱动技术及触摸屏为实施载体的全位置焊接系统。该系统稳定可靠,现已正式投入工程应用中,得到以下结论:

(1)以STM32 单片机为核心的硬件电路开发,能够有效保证系统的运算速度和准确性,同时有效降低设备整体的成本,便于设备的批量化生产。

(2)合理的焊接程序设计,实现系统动作与焊接工艺匹配,操作简单且保证了焊接质量和效率。

(3)利用触摸屏软件设计了UI 界面,可实现焊接状态的查看和监控,焊接工艺参数、设备参数以及开发者参数的输入,实现了良好的人机交互。

(4)增加线控器填补触摸屏带来的弊端,操作人员可以在有一定距离的情况下调节焊接状态,制动焊机,使人机交互形式多样化,操作更加方便有效。

(5)该系统已在核工程管道焊接中进行了推广应用,有效提升了焊接效率和焊接质量,降低了自动焊设备的采购成本。

(6)该系统与自动焊机设备融合度高、稳定性强,可扩展应用于其他行业的管道自动焊接中。