搅拌针形貌对2219铝合金搅拌摩擦焊接头性能的影响

杜海泉,范翼飞,王 一,李 力,柯 权

1.四川航天长征装备制造有限公司,四川 成都 610100

2.火箭军装备部驻成都地区第一军事代表室,四川 成都 610100

0 前言

2219 铝合金在-270~300 ℃温度范围内都具有优异的服役性能,且其加工性能和焊接性能较好,被广泛地应用于航空航天领域,已经成为国内外航天火箭贮箱制造的主要结构材料之一[1-3]。虽然2219铝合金采用TIG焊具有较低的裂纹敏感性,但气孔缺陷敏感性高,限制了2219铝合金贮箱的生产应用[4]。搅拌摩擦焊(FSW)作为一种固相连接技术,具有焊接温度低、变形小、接头性能好等特点,成为2219铝合金贮箱制造的优选焊接方法。目前,铝合金中厚板FSW焊接技术已经较为成熟,并在工业领域得到广泛应用[5-6]。国内外对FSW焊接过程中复杂的热力行为、异种材料焊接、焊接缺陷以及接头性能等进行了大量研究[7-9]。随着铝合金服役性能要求的提高,焊件厚度以及接头质量的要求也越来越高,焊接过程的热力行为、组织演化及缺陷难以稳定控制。搅拌针作为热输入和焊接的关键部件,其构型特征对焊接过程和接头组织及性能有着直接影响[10-12]。

综上,本文针对搅拌针构型特征对2219铝合金FSW焊接过程和接头性能的影响展开研究,采用数值模拟方法对两种几何构型特征的搅拌针进行温度场、流动场、应变速率场及缺陷关联性仿真,并对不同螺纹特征搅拌针焊接的13 mm 厚板的接头组织和力学性能进行对比,为焊接过程研究及搅拌头设计提供依据。

1 试验材料及方法

1.1 试验材料

试验材料采用厚度为13 mm 的2219-T87 铝合金板材(尺寸为300mm×150mm×13mm),化学成分见表1。

表1 2219-T87铝合金板材化学成分(质量分数,%)Table 1 Composition of 2219-T87 aluminum alloy(wt.%)

1.2 试验方法

FSW 焊接工艺:采用对接的方式,搅拌头转速450 r/min,焊接速度150 mm/min,搅拌头倾角2.5°。搅拌头轴肩直径28 mm,全螺纹-三平面搅拌针长度为13 mm,搅拌针的螺距和锥角参数见表2。试验件焊接后均进行X射线无损检测。

表2 全螺纹-三平面搅拌针结构参数Table 2 Parameters of full-helical tri-planes pin

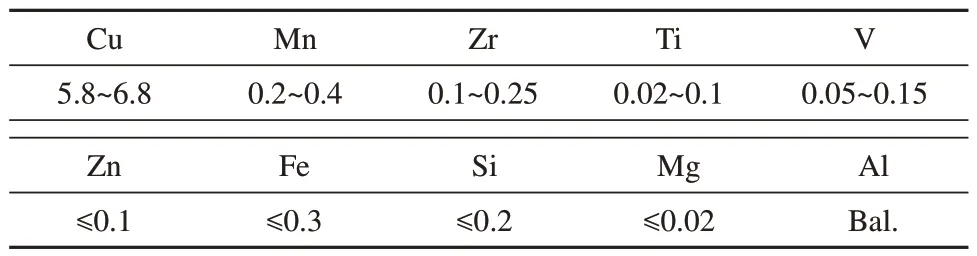

力学性能测试:拉伸试验按照国标GB/T 228.1和GB/T 2651进行,13 mm厚2219-T87铝合金FSW焊接接头拉伸试样如图1 所示。拉伸试验在CMT5205电子万能试验机上完成,为保证测试结果的可靠性,每次试验至少测试3个试样。

图1 接头拉伸试样Fig.1 Tensile sample of joint

1.3 计算模型及模拟过程

针对2219-T87 铝合金在FSW 过程中的热、力特点[13]建立的温度-流变应力关系本构模型为:

式中σH、σA、m均为与材料性能有关的参数,取值分别为1.87×108、4.70×108、9.0;T*为归一化温度。

焊接过程中材料与搅拌头摩擦以及材料塑性变形产热情况采用摩擦-塑性变形联合产热模型,摩擦产热可以表达为:

式中η=0.7,为摩擦产热中搅拌头与工件的分配系数;rel为搅拌头与工件之间的相对速度;τf为摩擦切应力,可以描述为:

式中μf为摩擦系数;σn为搅拌头与工件界面的法向压强。塑性变形产热可以表达为:

式中κ=0.6,为材料塑性产热的系数;σ为材料的流变应力,由式(1)给出;为材料应变速率。

搅拌头与工件接触、摩擦状态采用滑动-黏着复合模型,用一种近似静摩擦状态取代理想静摩擦状态,即当界面相对速度小于某临界值时,界面摩擦被近似看作是静摩擦状态[14]。该模型受质量方程、动量方程与能量方程共同控制:

式中ρ为密度;t为时间;为材料运动速度;μ为粘度;H为焓;SV为材料的体热源,由式(4)塑性变形产热给出。

模拟过程采用的搅拌头模型如图 2 所示,半螺纹-三弧面模型螺纹特征集中在搅拌针接近端部位置,而并未延伸至搅拌针根部,全螺纹-三平面模型具有几乎布满整个搅拌针侧面的螺纹特征。模拟的焊接工况为:转速300~600 r/min,焊接速度100~200 mm/min,焊接过程持续100 s。

图2 搅拌头模型Fig.2 Models of pins

2 试验结果及分析

2.1 温度场、流动场与应变速率场

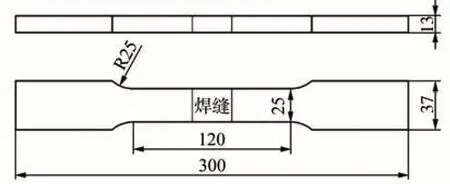

计算得到的半螺纹-三弧面、全螺纹-三平面搅拌头焊接过程的三维温度场如图3a、3b所示。可以看出,两种搅拌头模型计算得到的温度场十分相近,焊接过程中高温区均集中在搅拌头轴肩附近,半螺纹-三弧面搅拌头的峰值温度为508.4 ℃,全螺纹-三平面搅拌头的峰值温度为509.4 ℃。此外,两种搅拌头在旋转至不同角度位置时的焊接温度场仍然具有一致性,说明搅拌针特征并不影响温度场的分布。这是因为螺纹、平面特征均位于搅拌针位置,并且尺寸差异较小,对焊接热输入和焊接温度场影响不大。图3c 显示了模拟计算结果与实际焊接过程的温度验证情况,可以看出,仿真温度在升温与降温阶段和试验测量温度保持良好的一致性。

图3 计算得到的温度场及验证结果Fig.3 Calculated temperature fields and verification results

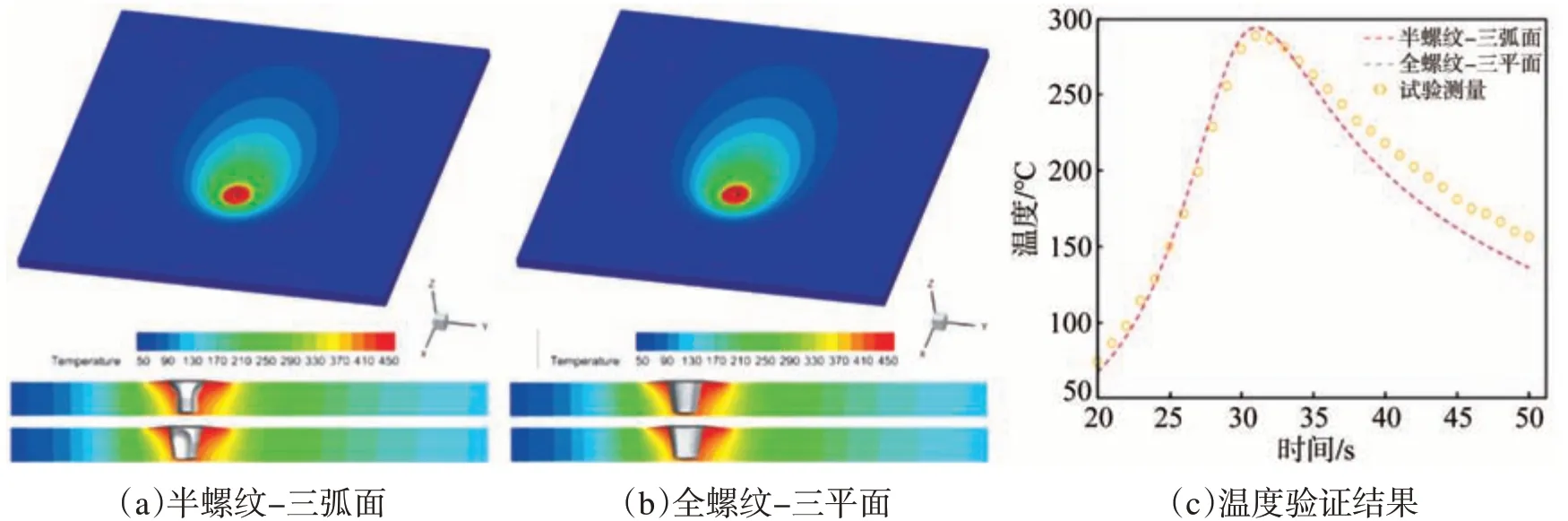

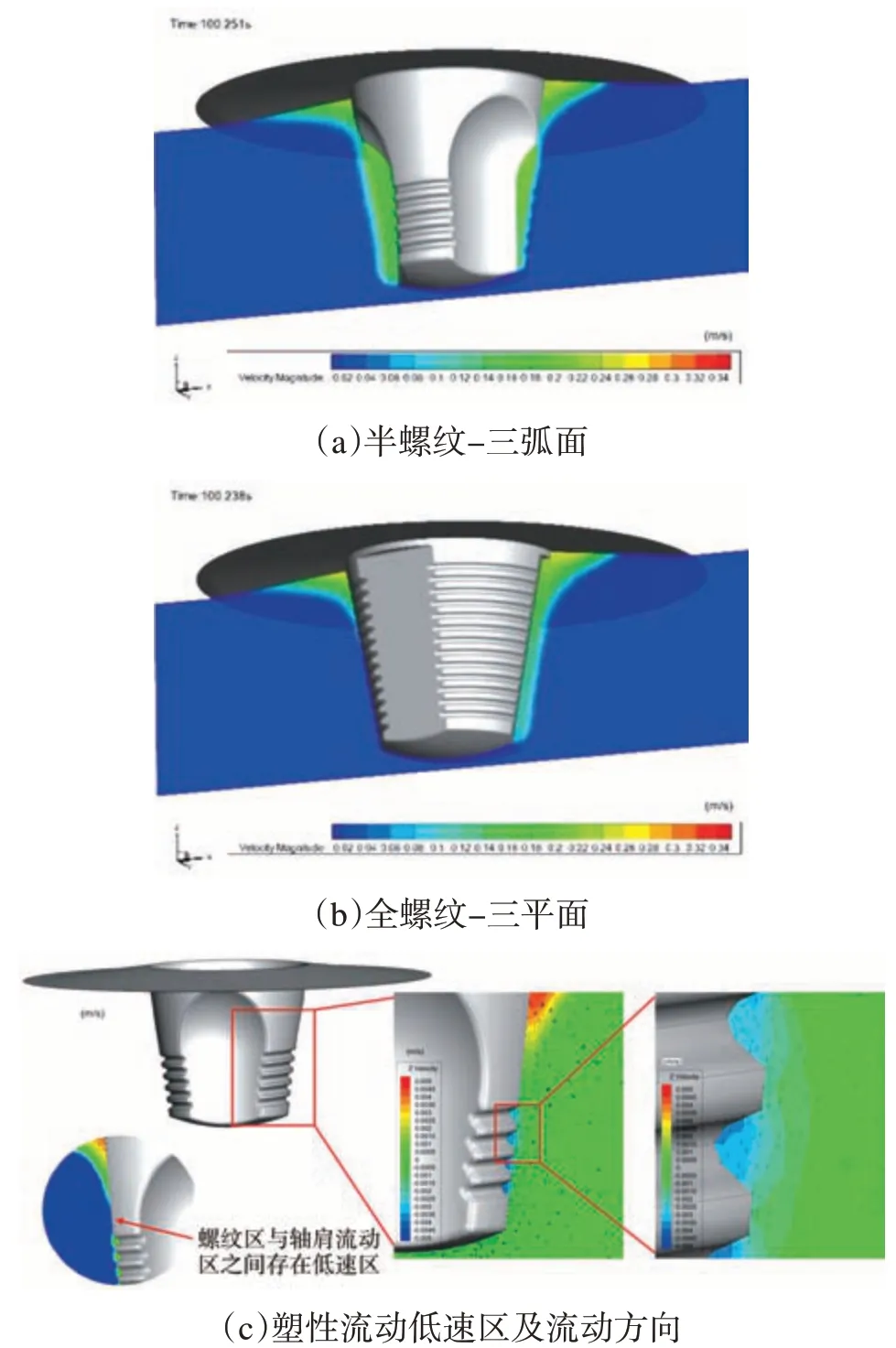

与温度场的分布规律类似,流动场(速度场)的分布为轴肩附近较宽、搅拌针附近较窄,如图4 所示。焊接过程中,两种搅拌头模型均在轴肩内侧附近存在高速流动区,而在轴肩外侧附近,材料流动速度较低,且最高材料流动速度均出现在轴肩附近,分别为0.28 m/s、0.29 m/s。这是因为轴肩具有更大的回转半径因而具有更大的线速度,并且轴肩附近材料温度较高,材料更易流动。在搅拌针弧面特征位置和平面特征附近的材料具有较高的流动速度,在螺纹特征位置,仅在螺纹齿间沟槽内的材料受螺纹齿的驱动具有较大的流动速度,在齿尖附近材料的流动不明显。但半螺纹-三弧面搅拌针存在光滑柱面,材料的驱动作用较差,在轴肩流动区与螺纹流动区之间存在流动低速区,如图4c 所示。此外,在低速区,半螺纹-三弧面搅拌头塑性材料流动方向受到轴肩区和螺纹区的影响,轴肩带动塑性材料环向流动,而螺纹内塑性材料在竖直方向具有较大的流动速度,因此在低速区塑性材料的流动方向存在突变;而全螺纹-三平面搅拌头的螺纹特征从搅拌针根部开始延伸至搅拌针端部,不存在无螺纹的柱面,因此在螺纹特征附近,材料流动速度与高速流动区的范围随厚度降低而逐渐减小,塑性材料流动方向的变化也较连续,不存在突变情况。

图4 计算得到的流动场Fig.4 Calculated flow fields

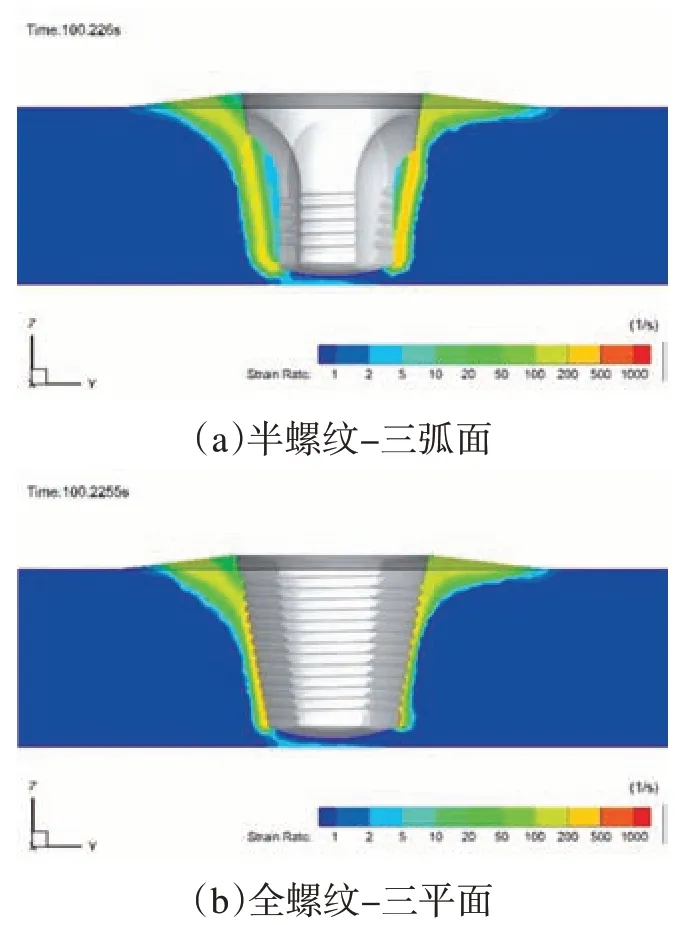

由焊接过程中的速度场计算梯度得到的材料应变速率如图5 所示,可以看出,与温度场、速度场的分布规律一致,高应变速率区域呈现“上宽下窄”的特征。

图5 计算得到的应变速率场Fig.5 Calculated strain rate fields

对于半螺纹-三弧面搅拌头,全计算域的峰值应变速率为1 918.3 s-1,位于搅拌针中部附近的弧面特征影响范围内。在轴肩附近,材料的应变速率沿半径呈先增大后减小的趋势,这是因为材料能够随搅拌头旋转发生高速回转运动,处于黏着状态。在搅拌针侧面,弧面区域对材料有很强的驱动作用,因此能够在紧贴弧面的弧面影响区内驱动一部分材料高速运动,故此部分材料的应变速率较小,而在此部分材料外侧与母材区产生较大应变速率的区域,此区域相较于螺纹特征影响区具有更宽的尺寸,并且接头根部的变形也更加剧烈。在螺纹区域,材料受螺纹齿的驱动而产生剧烈的流动,由于流动发生在狭窄的接头根部高速流动区,因此有很大的应变速率(>200 s-1)。对于全螺纹-三平面搅拌头,峰值应变速率仅为1 516.4 s-1,小于半螺纹-三弧面搅拌头材料变形情况。这主要是因为平面特征对材料的包裹和驱动作用较弱,因此所产生的应变速率较弧面特征更低,并且全螺纹-三平面搅拌头的螺纹特征布满了整个搅拌针侧面,能更连续地驱动材料流动,材料流动场的梯度更小。

2.2 搅拌针形貌与焊接缺陷的关联性

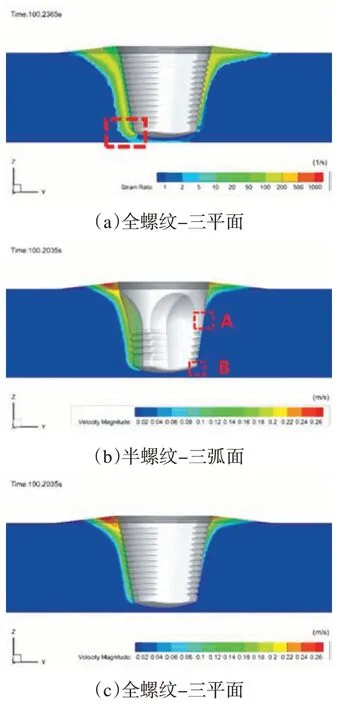

在接头根部,由于搅拌头的驱动作用较弱,变形不完全,容易导致未焊透、弱结合缺陷的形成(见图6a),工件底部附近材料的应变速率低(<5 s-1)。此外,材料的流动场与隧道孔缺陷密切相关,如图6b、6c所示。在半螺纹-三弧面搅拌头焊接过程中,A 区域材料的流动速度较低,难以补充被弧面特征驱动而离开初始位置的材料产生的材料空缺,容易产生中部隧道孔缺陷;而在B 区域,材料变形抗力高,材料流动的低速度容易产生底部隧道缺陷。但全螺纹-三平面搅拌头的螺纹特征在搅拌针侧面上具有更完整的分布,材料流动更加连续,不存在如图6b中A区域所示的中部低速流动区,因此能更好地防止隧道缺陷的产生。

图6 速率场/速度场与焊接缺陷Fig.6 Correlation between strain rate/flow fields and defects

2.3 接头拉伸性能与断裂

6 种螺距/锥角的全螺纹-三平面搅拌针2219-T87 FSW接头经X射线检测全部合格,拉伸性能如图7所示,具体测试结果见表3。试验件接头抗拉强度为308.3~335.0 MPa,延伸率为5.0%~6.5%,均达到母材拉伸强度(458.4 MPa[1])的67.26%~73.08%。当搅拌针螺距为1.5 mm 时,随着锥角增大,接头强度增加;当搅拌针螺距为1.7 mm时,随着锥角增大,接头强度反而降低,但性能总体差异不大。

图7 2219-T87 FSW接头拉伸性能Fig.7 Tensile properties of 2219-T87 FSW joint

表3 2219-T87 FSW接头拉伸性能Table 3 Tensile properties of 2219-T87 FSW joint

在拉伸试验过程中,所有试样断裂部位均存在一定的颈缩现象,但不明显。为进一步分析试样断裂机制,由4#~6#搅拌针FSW 接头断口形貌(见图8)可知,断口组织中存在大小不一的韧窝组织,部分韧窝底部还存在第二相颗粒;此外,断口组织中也存在解理平台和撕裂棱,说明接头的断裂方式以韧性断裂为主,这与拉伸试验的延伸率结果一致。

图8 2219-T87 FSW接头断口分析Fig.8 Fracture of 2219-T87 FSW joint

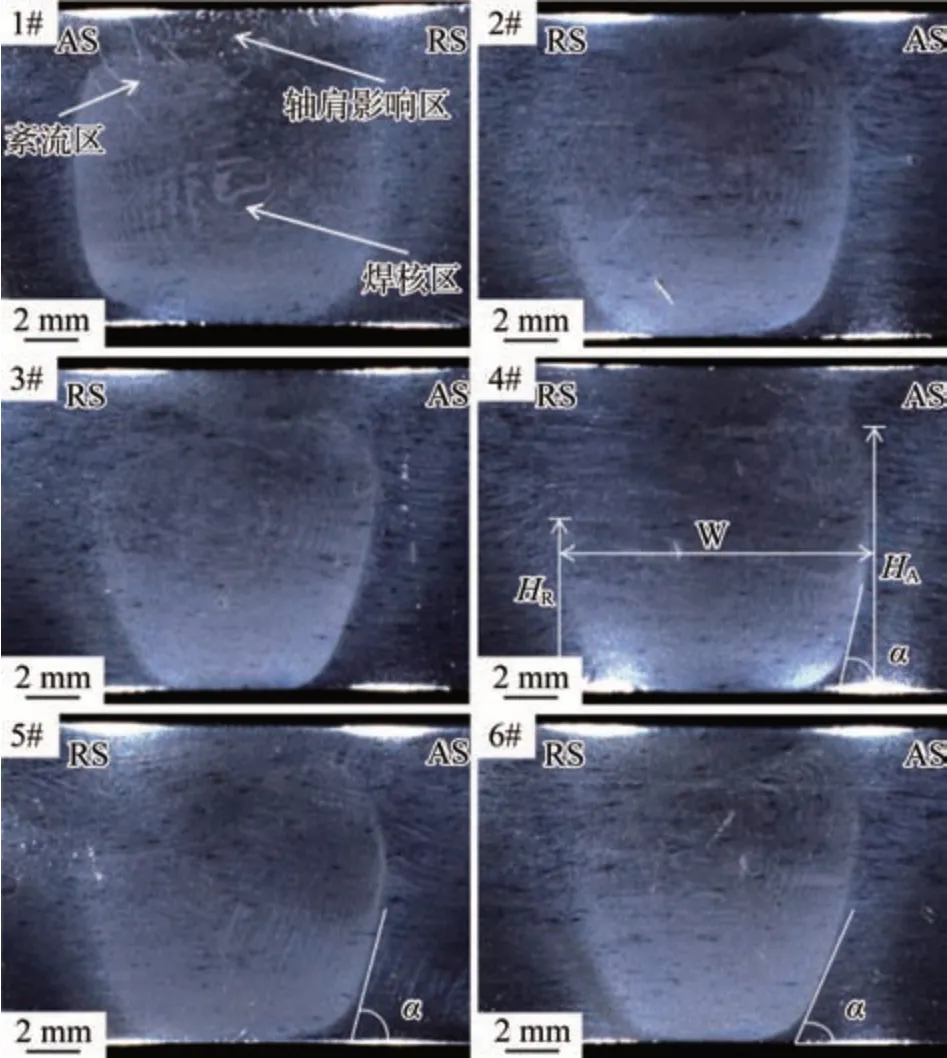

2.4 焊缝横截面形貌

图9 为不同锥角和螺距的搅拌针的FSW 焊缝横截面宏观形貌,分别对应1#~6#搅拌针。AS表示前进侧,RS表示后退侧,轴肩尺寸和形状相同,因此轴肩影响区形貌一致。由于前进侧向后退侧转移高温塑性金属的能力大于后退侧向前进侧的转移能力,轴肩影响区在后退侧的面积略大于前进侧,呈现出不对称的分布。在焊缝底部的焊核呈现出不规则的球状形貌,在焊核周围有明显的弯曲轧制流线,特别是在前进侧,这是由于焊核区域塑性金属对周围轧制母材金属的挤压作用造成的。此外,焊核区域尺寸随着搅拌针锥角的差异呈现出不同的大小,形貌也略有差异。

图9 接头焊缝横截面宏观形貌Fig.9 Macroscopic morphology of FSW joint

焊核区形状参数如图10 所示,可以看出,在相同螺距下,随着锥角的增大,搅拌针端部直径越小,焊核区前进侧和后退侧高度都逐渐增加,并且前进侧高度(HA)远高于后退侧高度(HR)。这说明在搅拌摩擦焊接过程中,锥角越大抽吸效应越明显,焊缝底部的塑性金属易于向周围挤压迁移,导致焊缝底部金属向上迁移明显。图10b显示了焊核宽度和焊核面积的变化,可以看出,在相同螺距下,由于锥角增大,搅拌针端部直径减小,焊核宽度下降明显。并且由于搅拌针总长相同,锥角越大,焊核底部前进侧和后退侧与水平线的夹角α越小,如图9所示。搅拌针锥角和端部直径的变化显著影响焊核区的横截面积,锥角越大、搅拌针端部直径越小,焊核区横截面积也就越小。

图10 搅拌针参数对焊核形状的影响Fig.10 Effects of parameters of pin on the shape of welding core

由搅拌针参数可知,搅拌针螺距越大,在焊接过程中搅拌针每旋转一圈,其螺纹所携带的塑性金属也就越多,焊缝中塑性金属的流动就越明显,焊缝金属的抽吸和挤压所用越强;另一方面,搅拌针锥角越小,搅拌针的基体体积就越大,搅拌针与焊接母材摩擦面积增加,在焊接过程中产生的热量就越多,并且搅拌针的形貌会影响热量的分布。搅拌摩擦焊接过程中的热源主要是轴肩和搅拌针与金属母材的摩擦,温度分布呈“上宽下窄”,当螺纹深度增加,搅拌针基体体积增大时,产热增加,且焊件底部温度增加,焊缝横截面上的等温线整体向远离焊缝中心和向底部偏移。

3 结论

采用流体力学仿真技术,进行两种构型搅拌头2219-T87 铝合金FSW 焊接过程模拟,并对13 mm长全螺纹-三平面搅拌针的螺纹、锥角特征进行了FSW接头性能研究。主要结论如下:

(1)半螺纹-三弧面、全螺纹-三平面两种搅拌头产生的温度场十分相似,弧面特征与平面特征能够显著提高材料的流动速度与应变速率,且弧面特征对于材料的驱动作用强于平面特征,但全螺纹-三平面搅拌头螺纹特征范围更大,对材料的驱动作用更强。

(2)全螺纹-三平面搅拌头FSW焊接中,材料流动更加连续,焊缝中部不存在低速流动区,能更好地防止隧道缺陷的产生。

(3)全螺纹-三平面搅拌针2219-T87 FSW接头X 射线检测均无隧道缺陷,抗拉强度达到了母材强度的67.26%~73.08%。

(4)全螺纹-三平面搅拌针螺距增加、锥角减小时,搅拌针基体体积增大,热输入增加,且焊件底部温度升高,焊缝横截面上的等温线整体向远离焊缝中心和向底部偏移。