镀锌钢板激光填丝焊接工艺与接头力学性能研究

周 牧,周林柱,李金宝,周川川,谷 昊,姜一帆

中国第一汽车集团有限公司 工程技术部,吉林 长春 130000

0 前言

镀锌钢板具有优良的耐腐蚀性能,大量应用于汽车结构件和零部件的制造[1-2]。汽车制造业中,镀锌钢板的焊接方法主要有电阻点焊、MAG焊、CMT电弧焊和激光焊接等。电阻点焊镀锌钢板时,镀锌层会减小接触电阻和电流密度,容易产生大量飞溅,而且会污染电极,降低电极使用寿命,且电阻点焊存在无法形成连续密封焊缝的问题[3-4]。对于汽车用镀锌薄钢板,MAG 焊和CMT 焊由于热输入较大,容易引起大的焊接变形,影响汽车零部件强度和后续的装配精度[5-6]。

激光焊接具有能量密度高、焊缝窄、热影响区小、焊接速度快、易实现自动化等优势,是薄板结构焊接的最佳方式之一。激光填丝焊既具有激光焊接的优势,又能克服激光焊接对装配精度要求高的限制,同时还能通过焊丝添加来改善焊缝成分。张丽芳[7]等人研究了工艺参数对1.0 mm 镀锌钢板与0.7 mm普板的激光填丝搭接焊成形的影响,结果发现,在合适的工艺条件和参数下能获得美观的焊缝接头,填丝焊热影响区比单激光自熔焊大。薄春雨[8]通过优化激光参数、送丝系统、夹具系统、板材间隙等工艺参数变量,有效解决了镀锌板激光填丝焊接的焊缝背部凹陷、气孔、表面孔洞、焊缝偏移等问题。目前,镀锌钢板激光填丝焊技术成为相关领域的研究热点,但针对异种镀锌钢板激光填丝焊的研究报道较少,由于材质差异及多工艺参数相互影响,异种镀锌板激光填丝焊工艺过程更加复杂且难以控制,因此本文针对车门用异种镀锌钢板搭接接头开展激光填丝焊接试验研究,深入分析焊缝成形、微观组织和力学性能,优化工艺,开发镀锌钢板高质量焊接方法,以实现汽车车身的高质量制造。

1 试验材料和方法

1.1 试验材料

车门内、外板用0.7 mm 厚镀锌钢板,牌号分别为St17E 和FC180/340HD,其抗拉强度为279 MPa、456 MPa,试样尺寸150 mm×100 mm。根据车门结构设计,两种镀锌钢板组成搭接接头,St17E镀锌板在上,FC180/340HD镀锌板在下。

1.2 试验设备和方法

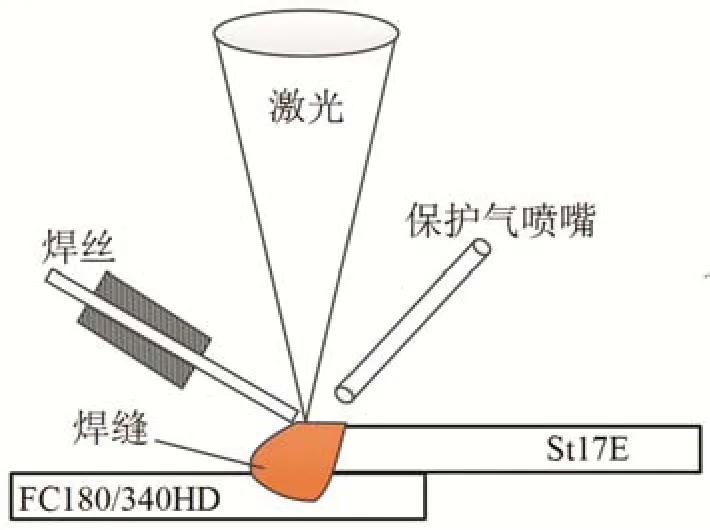

采用TruDisk8002 型激光焊接系统,最大输出功率为8 kW,波长1.06 μm,配备KUKA机器人。填丝采用FRONIUS公司生产的KD4010送丝系统,焊丝为ER70S-6,直径1.0 mm。激光填丝焊接过程如图1 所示,采用前置送丝,送丝角度为30°。焊接过程中,采用高纯氩气进行保护,流量为15 L/min。

图1 激光填丝焊接过程示意Fig.1 Schematic diagram of laser wire filling welding process

焊接完成后,利用尼康C-PSN光学显微镜对焊缝表面进行观察。借助电火花数控切割机对焊接接头进行线切割制备金相试样。然后对金相试样进行镶嵌、磨平、抛光和腐蚀,借助OLYMPUS GX71光学显微镜进行横截面形态和微观组织分析。使用数显硬度仪测试接头硬度。参照GB/T2651《焊接接头拉伸试验方法》制备拉伸试样,使用MTS-810电液伺服万能试验机进行拉伸性能测试。

2 试验结果及分析

2.1 焊缝成形特征

激光功率、焊接速度、离焦量、送丝速度是影响激光填丝焊接热输入和焊缝成形的主要工艺参数,也决定了接头组织特征和力学性能[9]。相同焊接速度(2.5 m/min)、离焦量(0 mm)、送丝速度(1.5 m/min)时,不同激光功率条件下获得的焊缝表面形貌和横截面形状如图2 所示。试验结果表明,当激光功率为1 300~1 500 W 时,随着激光功率增大,焊缝上表面形貌成形更加光滑,焊接飞溅减小,焊缝背面逐渐呈现熔透现象。激光功率增至1 600 W 时,热输入明显增大,接头出现背部过熔化现象,同时,焊丝熔化的液态金属对焊缝表面的冲击影响明显增大,焊缝上表面出现焊缝不连续,焊接飞溅增加。

图2 不同激光功率时焊缝表面和横截面形貌Fig.2 Surface and cross-sectional morphology of weld seam under different laser powers

相同激光功率(1 500 W)、离焦量(0 mm)和送丝速度(1.5 m/min)时,不同焊接速度条件下获得的焊缝表面形貌和横截面形状如图3 所示。结果发现,当焊接速度为较低的1.5 m/min 时,焊接线能量大,焊缝熔化面积较大,下板的熔化宽度几乎与焊缝表面宽度一致,此时,焊缝表面成形不连续,产生较多焊接飞溅。随着焊接速度的增加,焊接过程中的线能量逐渐降低,逐渐由下板全熔透转变为未熔透,焊缝的背面的熔宽也明显减低,焊缝表面成形更加光滑,焊接飞溅减小。当焊接速度3.0 m/min,接头下板未发生熔透,上下板搭接处的熔宽也急剧降低,而且由于热输入不够,在搭接面处的熔合线位置出现了气孔缺陷,不利于接头承受高载荷,必然降低焊接接头强度。

图3 不同焊接速度时焊缝表面和横截面形貌Fig.3 Surface and cross-sectional morphology of welds at different welding speeds

相同激光功率(1 500 W)、焊接速度(2.5 m/min)和送丝速度(1.5 m/min)时,不同离焦量条件下获得的焊缝表面形貌和横截面形状如图4所示。分析试验结果发现,当采用正离焦量时,光斑直径增大,焊丝可以熔化充分,但是焊接功率密度降低,容易造成母材熔化的能量不足,降低熔深,下板没有完全熔透,焊缝成形光滑。当采用负离焦量时,焊接热输入明显增大,接头熔化量和焊缝面积明显较大,背部熔透较宽,焊接飞溅较多。

图4 不同离焦量时焊缝表面和横截面形貌Fig.4 Surface and cross-sectional morphology of weld seam at different defocusing amounts

送丝速度是填丝激光焊过程中影响焊缝表面成形的重要参数,送丝速度需要与激光功率、焊接速度、离焦量有较好的匹配时,才能得到良好焊焊接质量。图5为相同激光功率(1 500 W)、焊接速度(2.5 m/min)和离焦量(0 mm)时,不同送丝速度条件下获得的焊缝表面形貌和横截面形状。送丝速度过小,焊丝断续熔化,熔滴未能连续均匀地填充到焊缝处,导致焊缝填充不均匀,冷却后焊缝成形不连续,并且出现咬边缺陷。随着送丝速度增加,焊缝表面饱满,但是,熔化焊丝能量增加,焊丝对激光的遮挡作用增强,激光能量更多地作用于焊丝,焊缝熔深会降低。当送丝速度为2.5 m/min时,送丝速度过快,焊丝来不及充分熔化,焊缝成形不良。

图5 不同送丝速度时焊缝表面和横截面形貌Fig.3 Surface and cross-sectional morphology of weld seam at different wire feeding speeds

2.2 接头微观组织特征

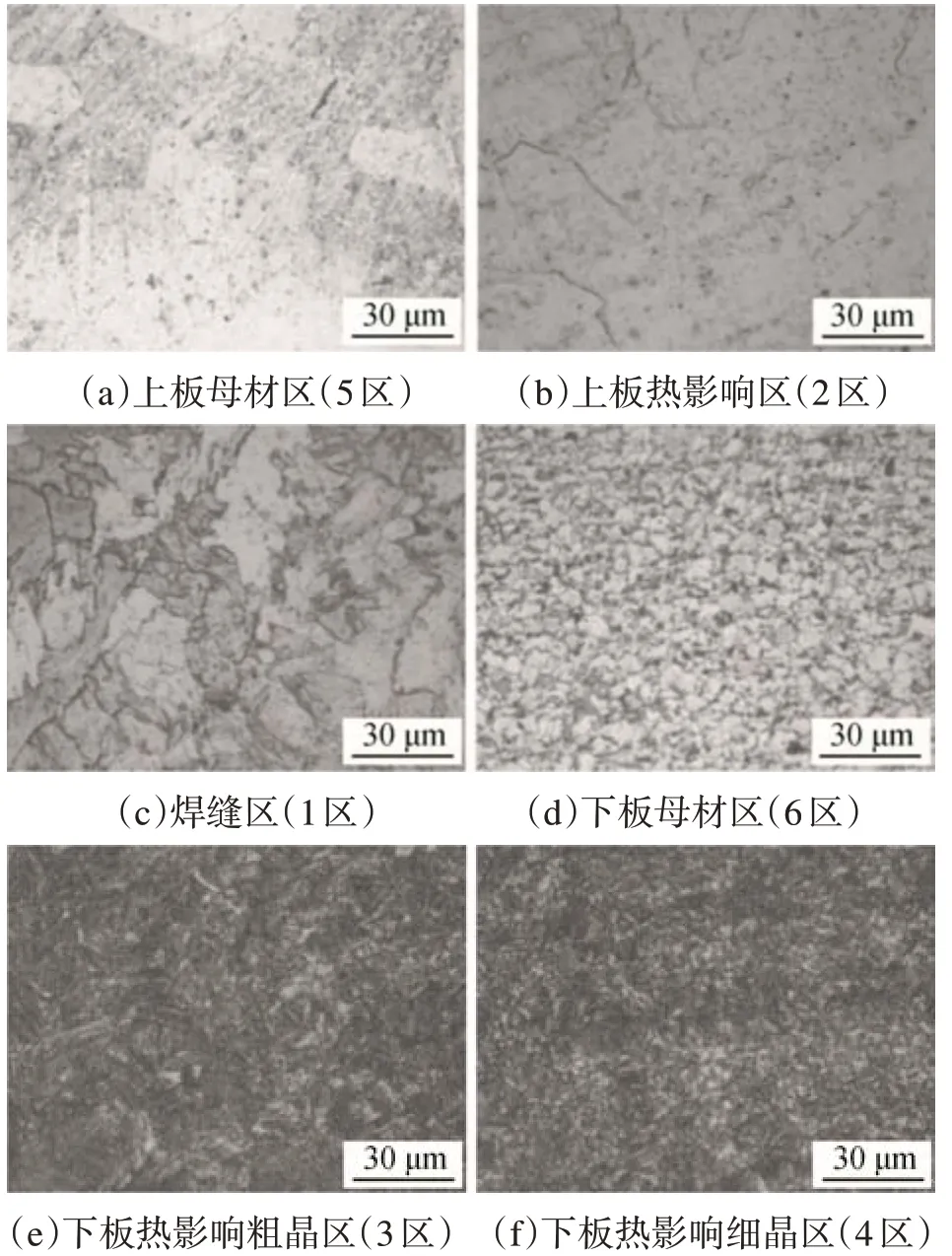

微观组织直接影响焊接接头的力学性能。熔焊接头往往存在微观组织分布不均匀的特征,而且由于焊丝成分不同于两种母材,因此,必须深入分析焊接接头各个区域的微观组织才能为焊接接头力学性能评估提供依据。不同焊接工艺参数获得的激光填丝焊接接头焊缝横截面形貌如图2~图5所示,可以看出,焊缝横截面主要分为下板未熔透和下板全熔透两类情况,两类焊接接头的微观组织可分为6 个区域,如图6 所示:1—焊缝区、2—上板热影响区、3—下板热影响粗晶区、4—下板热影响细晶区、5—上板母材区、6—下板母材区。可以发现,上板热影响区较窄,下板的热影响较宽。激光填丝焊接接头各个区域的显微组织如图7所示。

图6 激光填丝焊接头的微观组织不均匀特征Fig.6 Uneven microstructure characteristics of laser filled wire welded joints

图7 激光填丝焊接头的显微组织Fig.7 Microstructure of laser wire filled welded joints

由图7可知,焊接接头各个区域的微观组织存在很大的不均匀性。母材整体组织呈带状分布,分布较为均匀,组织主要为白色的铁素体及黑色的碳化物组成的珠光体组织,但是内板母材的晶粒明显比外板晶粒粗大,上板热影响区为块状马氏体和铁素体组织,下板热影响区从熔合线附近依次为粗大马氏体组织、细小马氏体组织和铁素体组织。焊缝区的微观组织形貌为板条马氏体组织和铁素体组织,但是,由于焊丝与母材成分的差别,焊缝区上部和下部焊缝的微观组织存在差别,焊缝区下部晶粒相对更加细小。

2.3 接头力学性能

针对典型焊接接头进行各个区域的硬度测试,如图8 所示,由焊缝上部中心向焊接接头上板母材区测试,同时由焊缝下部中心向接头下板母材区测试,测试结果如图9所示。由测试结果可知,搭接接头上板母材的硬度最低,其次是上板的影响区;焊缝区的硬度远高于上、下板母材,这与焊接过程带来的微观组织变化有关,因为焊缝区和热影响区由铁素体和马氏体生成,使其硬度明显增加。

图8 激光填丝焊接头的硬度测试示意Fig.8 Schematic diagram of hardness testing for laser wire filled welding joints

图9 激光填丝焊接头的硬度分布特征Fig.9 Hardness distribution characteristics of laser welded joints with filler wire

为了系统分析研究激光功率、焊接速度、离焦量、送丝速度对焊缝表面成形和接头强度的影响,在上述单因素工艺参数对焊缝成形和性能影响研究基础上,设计四因素四水平正交试验,如图10 所示,激光功率A1=1 300 W、A2=1 400 W、A3=1 500 W、A4=1 600 W;焊接速度B1=1.5 m/min、B2=2.0 m/min、B3=2.5 m/min、B4=3.0 m/min;离焦量C1=+4 mm、C2=+2 mm、C3=0 mm、C4=-2 mm;送丝速度D1=1 m/min、D2=1.5 m/min、D3=2.0 m/min、D4=2.5 m/min。激光填丝焊接过程中,激光能量同时熔化焊丝和母材,由于锌的熔沸点远低于钢,当熔化焊丝以液态金属形式进入熔池时,大部分锌层在形成熔池前已经蒸发,只有少量锌蒸气进入焊接熔池,因此焊接过程相对稳定,从而有利于形成连续、光滑的焊缝表面,焊接飞溅较少。搭接接头角焊缝在受拉伸力的作用时,焊接接头的承载力主要取决于图11中的有效焊缝尺寸d1、d2以及母材本身的强度。由于焊缝区的硬度高于上板母材的硬度,即焊缝区强度要高于上板母材的强度,因此当焊缝区的有效尺寸大于0.7 mm 时,焊缝没有明显缺陷时,填丝激光焊接接头均在上板母材(抗拉强度为279 MPa)发生断裂,焊接接头的单位宽度承载力为197~210 N/mm 之间。特别是填丝激光焊接时,焊缝的上表面形貌饱满,有利于增加图11 中的d1,因此当搭接面有足够的熔宽d2时,拉伸试样均断裂于上板母材。

图10 正交试验及其焊缝成形和接头强度测试Fig.10 Orthogonal test and weld formation and joint strength test

图10 搭接接头角焊缝拉伸受力示意图Fig.10 Schematic diagram of tensile stress on fillet welds of lap joints

3 结论

采用激光填丝焊接厚0.7 mm的St17E和FC180/340HD 镀锌钢板搭接接头,分别研究了激光功率、焊接速度、离焦量和送丝速度等关键工艺参数对焊缝表面成形和接头横截面形貌的影响规律,分析了焊接接头微观组织和力学性能,得到如下结论:

(1)激光功率、焊接速度、离焦量和送丝速度有较好的匹配时,可以获得焊接飞溅很少、表面饱满且光滑的焊缝成形。

(2)焊接接头上板热影响区窄;下板热影响区较宽,明显分为粗晶区和细晶区。焊缝区的微观组织形貌为板条马氏体组织和铁素体组织,但由于焊丝与母材成分的差别,焊缝区上部和下部焊缝的微观组织存在差别,焊缝区下部晶粒相对更加细小。

(3)焊接接头上板母材区的硬度最低,其次是上板的影响区,焊缝区的硬度最高。成形良好的焊接接头拉伸试样在上板母材发生断裂。

(4)后续研究将建立异种镀锌钢板激光填丝焊接热-力耦合数值模拟模型,计算并分析焊接过程中的温度场及应力应变场演变规律,为焊接工艺的进一步优化提供理论指导。