头孢噻肟钠合成工艺研究

安雪飞,冯涛,刘宏飞(国药集团威奇达药业有限公司,山西 大同 037010)

1 概述

头孢噻肟钠(cefotaxime sodium) 是由德国Hoechst 和法国Roussel 公司联合开发,在1977 年研制成功,于1980 年上市。头孢噻肟钠为白色至微黄色结晶或粉末,无臭或微有特殊臭。化学名为:(6R,7R)-3-[(乙酰氧基)甲基]-7-[2-(2-氨基噻唑-4-基)-2-(甲氧亚氨基)乙酰氨基]-8-氧代-5-硫杂-1-氮杂双环[4.2.0]辛-2-烯-2-甲酸钠盐[1]。

查阅文献和专利,头孢噻肟钠的合成工艺比较多。其中,原研专利GB1580623A[2]报道的合成方法是以氨噻肟酸乙酯为原料,先采用三苯基氯甲烷对氨基保护,后水解得到氨基保护的氨噻肟酸,接着在缩合剂4,5-二氰基咪唑(DCI) 存在下与7-氨基头孢烷酸(7-ACA)缩合得到头孢噻肟酸,最后与碳酸钠成盐得到头孢噻肟钠。该工艺采用的三苯基氯甲烷毒性较强、腐蚀性较大,缩合剂DCI 在体系中难除尽,影响产品的质量控制。目前,最常用的合成方法为7-ACA与AE 活性酯缩合得到头孢噻肟酸,再与醋酸钠成盐得到头孢噻肟钠[3]。反应路线如图1 所示。

图1 头孢噻肟钠反应路线图

基因毒性杂质是指能引起基因毒性的杂质,包括致突变性杂质和其他类型的无致突变性杂质[4]。基因毒性物质可以在很低浓度时即可造成人体遗传物质的损伤,进而导致基因突变并可能促使肿瘤发生。因其毒性较强,对用药的安全性产生了强烈的威胁,近年来也越来越多的出现因为在已上市药品中发现痕量的基因毒性杂质残留而发生大范围的医疗事故,被FDA 强行召回的案例,给药厂造成了巨大的经济损失[5]。各国的法规机构如ICH、FDA、EMA 等都对基因毒性杂质有了更明确的要求,越来越多的药企在药品研发过程中也着重关注了基因毒性杂质的控制和检测。2-巯基苯并噻唑是一种淡黄色单斜针状或叶片状结晶。2017 年10 月27 日,世界卫生组织国际癌症研究机构公布的致癌物清单初步整理参考,2-巯基苯并噻唑在2A 类致癌物清单中。以AE 活性酯为原料生产头孢噻肟酸产品副产物2-巯基苯并噻唑,若不对头孢噻肟酸中的2-巯基苯并噻唑进行控制,将会影响原料药头孢噻肟钠中2-巯基苯并噻唑的残留。根据 EMEA 人用药品委员会(CHMP)关于基因毒性杂质的限度指南规定及头孢噻肟钠最大日剂量可以计算得出,2-巯基苯并噻唑每日允许摄入量为 5 μg/g[6]。

本文通过对反应溶剂、AE 活性酯用量,缚酸剂用量的筛选,结晶pH 值以及打浆工艺的优化确定了头孢噻肟酸的合成工艺。该工艺生产的头孢噻肟酸在保证质量和收率的前提下,降低了产品中2-巯基苯并噻唑的含量,进而控制头孢噻肟钠中2-巯基苯并噻唑的残留。而在头孢噻肟钠的合成过程中通过二异丙胺的加入和结晶温度的控制,抑制杂质的降解,提升产品的质量。

2 实验部分

2.1 试剂与仪器

试剂:7-ACA(7-氨基头孢烷酸),工业级,国药集团威奇达药业有限公司;AE 活性酯,工业级,河北合佳医药科技集团股份有限公司;醋酸钠,工业级,山西繁荣富化工有限公司;四氢呋喃、二氯甲烷、三乙胺、盐酸、丙酮、活性炭、乙酸乙酯、甲醇等未市售分析级。

仪器:pH 计(METTLER TOLEDO);电子天平;循环水式真空泵;安捷伦液相色谱仪1260;调频电动搅拌器;自动水分测定仪(METTLER TOLEDOD)。

2.2 实验过程

在反应瓶中投入800 mL 四氢呋喃、200 g 纯化水,降温至0~5 ℃,加入100 g 7-ACA,搅拌10 min,滴加39.4 g 三乙胺,滴完搅拌至体系逐渐变清,加入140 g AE 活性酯,控温0~5 ℃搅拌反应至中控检测7-ACA含 量≤0.5%,加 入1 g 活 性 炭,搅 拌10~30 min,抽滤,用20 mL 四氢呋喃淋洗,料液转移至2 000 mL反应瓶,缓慢滴加15% 盐酸将pH 值控制在2.5~3.0 时停止滴加盐酸,控温0~5 ℃析晶1 h,复测pH 值在2.0~3.5,抽滤,用200 mL 丙酮分两次泡洗,抽干得湿品。所得湿品加入1 000 mL 丙酮打浆一次,搅拌20~30 min,抽滤,用丙酮淋洗,抽干得湿品,湿品40 ℃减压干燥得干品头孢噻肟酸。

在反应瓶中投入80 g 甲醇、10 g 纯化水,降温至-5~0 ℃,加入30 g 乙酸乙酯、3.6 g 二异丙胺,分批加入60 g 头孢噻肟酸,控温-5~0 ℃,加入10.8 g无水乙酸钠,保温反应30 min,继续滴加100 g 乙酸乙酯,加晶种,保温搅拌1~2 h;第二次滴加100 g 乙酸乙酯,约1~2 h,滴完保温-5~0 ℃搅拌30 min;第三次滴加800 g 乙酸乙酯,约30~60 min,滴完保温-5~0 ℃搅拌30 min;抽滤,用乙酸乙酯淋洗,抽干得湿品,湿品40 ℃减压干燥得干品头孢噻肟钠。

2.3 结果与讨论

2.3.1 反应溶剂的筛选

目前文献报道的头孢噻肟酸合成工艺[7-8],一般采用四氢呋喃-水体系、二氯甲烷-醇体系或者二氯甲烷单一溶剂。本文从收率方面,对四氢呋喃-水体系、二氯甲烷-异丙醇体系、二氯甲烷-乙醇体系和二氯甲烷体系进行了比较,对应的摩尔收率分别为97.94%、74.38%、80.75% 和65.86%。结果显示:采用四氢呋喃/水体系的收率最高。

2.3.2 AE 活性酯用量的筛选

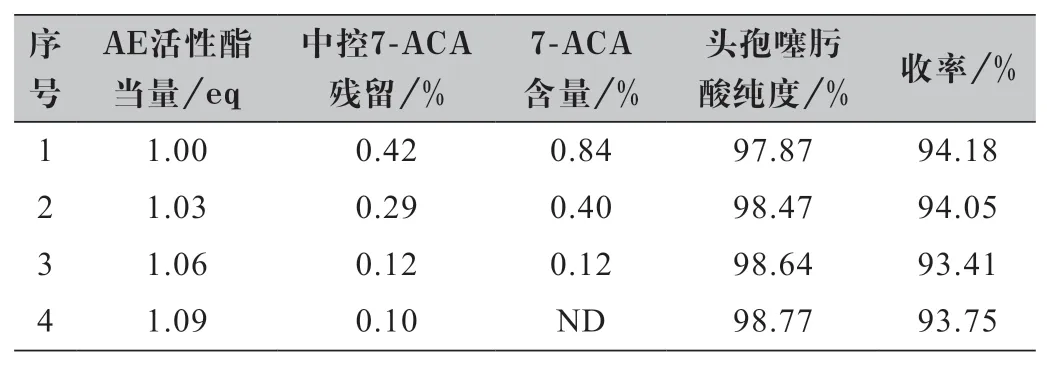

从合成路线可以看出,AE 活性酯是制备头孢噻肟酸的关键物料,其用量既涉及工艺的成本控制,又关乎产品的质量。头孢噻肟酸的合成一般都是AE 活性酯过量。因此,以7-ACA 为基准,考察两个物料摩尔比对反应的影响。实验结果如表1 所示。

表1 AE 活性酯用量筛选实验结果

结果显示:随着AE 活性酯用量的增加,7-ACA在头孢噻肟酸中的残留逐渐降低至零,头孢噻肟酸纯度逐渐提高,收率基本保持不变,考虑到7-ACA 的残留在成品头孢噻肟钠中去除率不高,从质量角度出发,优选7-ACA:AE 活性酯的摩尔比1.00∶1.09。

2.3.3 缚酸剂用量的筛选

查阅文献头孢噻肟酸的合成一般采用三乙胺为缚酸剂[9],实验中尝试其他种类碱性化合物N,N-二异丙基乙胺、吡啶、二乙胺、5%NaHCO3、5%NaOH 等均存在7-ACA 残留偏高的问题,因此对三乙胺的用量进行了优化,实验结果如表2 所示。

表2 三乙胺用量筛选实验结果

实验结论:通过表2 分析可知,当三乙胺用量≤1.00 当量时,反应原料不能够完全溶解,原料7-ACA 转化不够彻底,残留偏大,使得反应收率降低,但对产品纯度影响不大;当三乙胺用量达到1.05 当量时,体系能够溶清,反应基本进行完全,产品纯度和收率均较高,继续增加三乙胺用量收率基本保持不变。因此,从成本角度出发,优选三乙胺的用量为1.05 当量。

2.3.4 结晶pH 值得筛选

通过头孢噻肟酸的反应机理可知,反应形成的头孢噻肟酸在三乙胺的存在下以有机碱的盐形式存在而溶于四氢呋喃和水溶剂中,通过滴加盐酸进行酸化,头孢噻肟酸以固体形式析出。从理论上分析,盐酸只起到中和三乙胺的作用,只要三乙胺被完全中和,头孢噻肟酸就能够完全析出,因此盐酸用量应与三乙胺摩尔量相当,结合对头孢噻肟酸本身的产品pH 值约为2.6,可以推断出结果过程体系的pH 值应该控制在2.6 左右为宜,但是基于体系组分的复杂性和头孢噻肟酸在酸性条件下的不稳定性,酸化不同的pH值可能影响产品的质量和收率,因此对结晶pH 值进行考察。实验结果显示:结晶pH 值的高低是由盐酸用量决定的,当盐酸用量较大,pH 值低于2.0 时,产品收率越低,这主要是由于头孢噻肟酸结构中还存在氨基官能团,会与过量的盐酸成盐而溶于母液中,从而导致收率降低;当盐酸用量不足,pH 值较高处于3.0~4.0 之间,此时部分三乙胺未被中和,仍有部分头孢噻肟酸以三乙胺盐形式存在于母液中,因此收率仍会有所降低;当盐酸用量于三乙胺用量相当时,此时体系pH 值在2.5~3.0 之间收率最高,考虑到实际生产过程操作的方便性,盐酸的浓度会存在一定的波动性,以用量去调节pH 值会存在较大的差异,因此,通过监控pH 值更加容易实现,pH 值控制在2.5~3.0 之间为宜。

2.3.5 打浆工艺的优化

通过资料查阅和实验可知[10],基因毒性杂质2-巯基苯并噻唑在母液和丙酮中有较好的溶解性,因此选择丙酮打浆考察其去除效果。分别对头孢噻肟酸处理前的母液、丙酮一次打浆料液和二次打浆料液中2-巯基苯并噻唑含量进行了检查,实验结果显示,2-巯基苯并噻唑在处理前母液中含量为1 944 mg/L,经丙酮一次打浆后含量降为690 mg/L,二次打浆后降为200 mg/L,去除率分别为64.51% 和71.01%。同时,将头孢噻肟酸转成头孢噻肟钠后,2-巯基苯并噻唑含量同样有降低趋势,由处理前的28 mg/L,经丙酮一次打浆和二次打浆后降为4 mg/L 和2 mg/L。

实验结论:通过丙酮打浆方式可以有效地降低头孢噻肟酸中基因毒性杂质2-巯基苯并噻唑的残留量。进一步地研究头孢噻肟酸中2-巯基苯并噻唑残留量对头孢噻肟钠中2-巯基苯并噻唑残留量的影响,发现当头孢噻肟酸中2-巯基苯并噻唑超出1 000 mg/L,头孢噻肟钠中2-巯基苯并噻唑就会超出标准5 mg/L,因此采用丙酮打浆方式一次即可满足要求。

2.3.6 二异丙胺对头孢噻肟钠质量的影响

由于头孢噻肟钠结构中存在β-内酰胺环结构,其结构的稳定性较差,故头孢噻肟钠合成步骤的关键是控制好反应条件防止产物的降解杂质产生,而缓和剂二异丙胺的加入对抑制产物降解起到很好的作用[11],但二异丙胺的加入会导致最终产品中出现残留。本文对二异丙胺用量进行研究,结果如表3 所示。

实验结论:通过表3 分析可知,未使用缓和剂二异丙胺的样品杂质明显偏大,超出0.10% 的鉴定阈值,使用二异丙胺的批次样品杂质明显减小,但二异丙胺用量不宜过大,用量越多其成品中残留越大,结合杂质和二异丙胺残留综合考量,二异丙胺用量为0.3 当量左右较为适宜。

2.3.7 头孢噻肟钠结晶温度对产品质量的影响

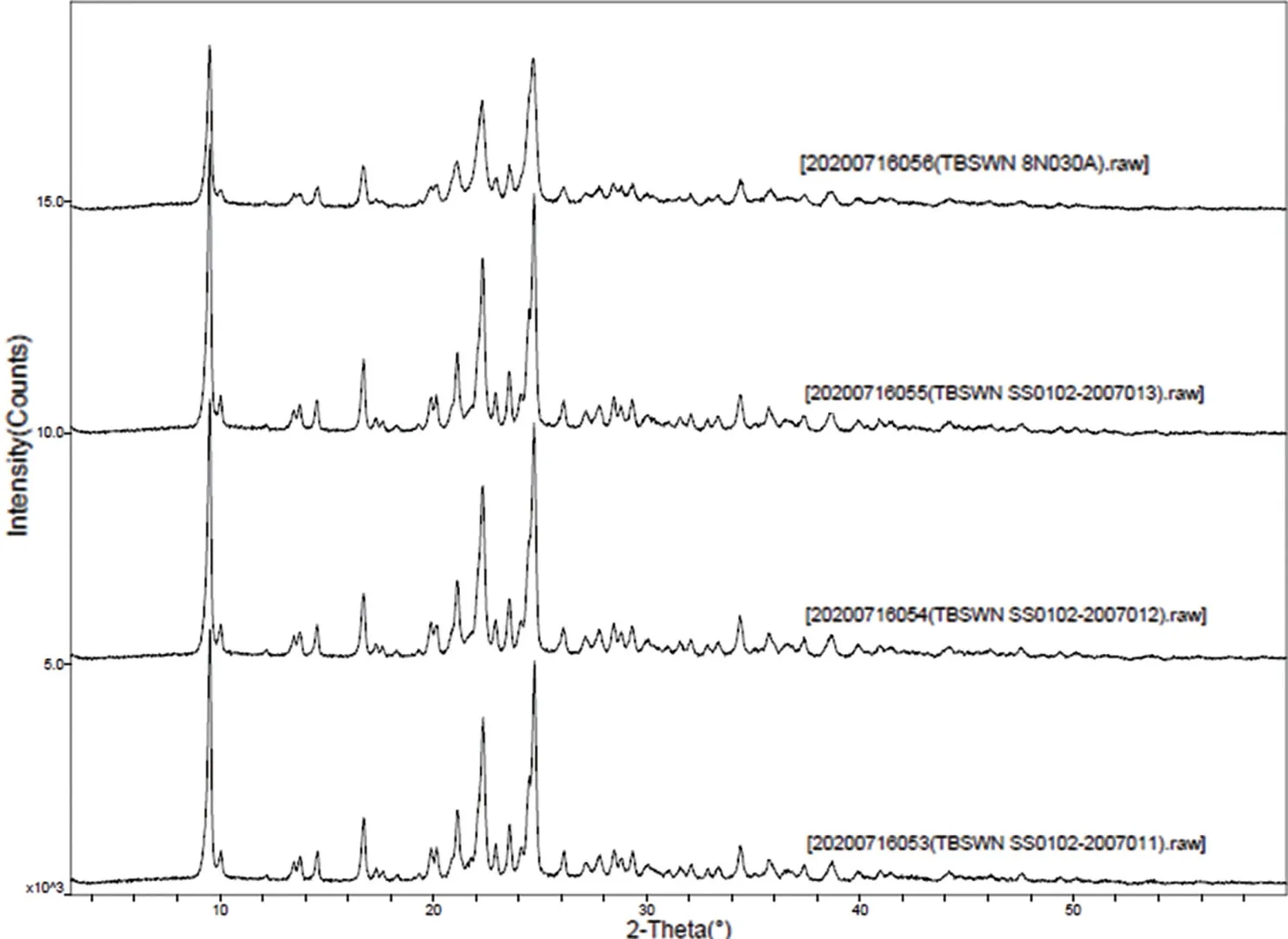

由于头孢噻肟钠结构中存在β-内酰胺环结构,其结构的稳定性较差,故在其制备过程中的控制好温度条件防止降解杂质的产生是关键因素。对头孢噻肟钠结晶温度条件进行考察,结果发现:当结晶温度超过30 ℃时,出现反应颜色加深,晶体团聚的现象,杂质也明显增大,产品纯度大幅度降低;当温度控制在-10~30 ℃时,结晶过程晶体团聚现象消失,料液颜色随着温度的降低逐渐变浅,产品杂质也呈逐渐降低趋势。同时,在实验中还发现结晶温度对产品晶型也有明显影响,进而影响产品的粒度和溶剂残留,当温度控制在-10~10 ℃时,产品的粒度一致性最佳,产品晶型与原研参比制剂一致,溶剂残留可得到有效地控制;当温度降低至-10 ℃以下出现结冰现象。因此,综合生产成本和产品质量情况考虑,结晶温度控制在5~10 ℃最佳。对自制的产品与参比制剂进行X射线粉末衍射检测,表明参比制剂与实验样品X射线粉末衍射图谱一致,检测结果对比如图2 所示。

图2 参比制剂与实验样品X射线粉末衍射图谱对比

2.3.8 讨论

以7-ACA 和AE 活性酯为原料,三乙胺为缚酸剂制备头孢噻肟酸粗品,后用丙酮打浆得到头孢噻肟酸。其中,溶剂采用四氢呋喃-水体系、7-ACA 和AE活性酯的摩尔比优选1.00∶1.09、三乙胺的用量优选1.05 当量,结晶pH 值控制在2.5~3.0 之间,配合一次丙酮打浆可得到2-巯基苯并噻唑含量低于1 000 mg/L的头孢噻肟酸。

在头孢噻肟钠的合成过程中通过加入二异丙胺,可以明显改善料液的稳定性,将结晶温度控制在5~10 ℃,对提升产品质量,控制产品的晶型和粒度,改善产品溶剂残留等有明显的作用,且产品中的基因毒性杂质2-巯基苯并噻唑含量可以稳定地控制在限度之内。该工艺生产周期短,反应条件温和、收率高、产品质量好、适宜规模化工业生产。