降低异丙胺单耗的有效措施

张 宏

(安徽昊源化工集团有限公司,安徽阜阳 236000)

1 现场调查

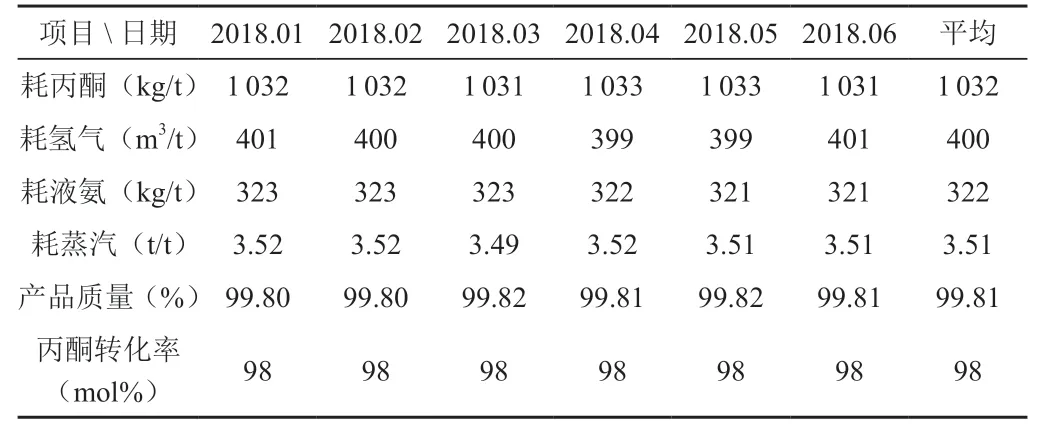

从化工车间2018年生产运行分析报表中可以看出,异丙胺耗丙酮平均为1.032t/t,耗氢气400kg/t,耗液氨322kg/t,耗蒸汽3.51t/t。在生产过程中还存在一些不当操作,操作不精心、处理问题不及时不彻底、判断失误等行为,导致异丙胺、氢、氨跑损严重等现象。单耗偏高如表1所示。

表1 2018年异丙胺单耗

2 异丙胺单耗偏高的原因分析

笔者结合自身工作经验,从“人、机、料、法、环”五个方面对生产中的不精细的症结展开分析并进行汇总,最终确定了以下6项影响异丙胺单耗偏高的因素:

1)频繁开停车造成物料损失大。

2018年各种原因导致停车4次,异丙胺损失2.5t。

2)氢、氨与丙酮的摩尔比失调,副反应增加,导致二异丙胺,异丙醇和水含量增加。

这样不仅增加了回收和环保负荷,还损失了原料、能源。

3)触媒使用周期长影响转化率。

本套3万t/a异丙胺生产装置采用镍基催化剂。自2015年10月建成投产以来一直处于运行状态,使用后期选择性逐渐下降。

4)原料质量影响。

5)设备存在缺陷。

6)冲装过程中造成成品损失。

3 降低异丙胺单耗的有效措施

3.1 频繁开停车造成物料损失大

从2019年1月开始,加强了与相关部门密切联系,特别是原料供应和产品销售部门。做到信息共享,提前做好库存平衡,防止因库缺、库满大幅度增减生产负荷,甚至发生频繁停车现象,从而保证了稳产、高产。

3.2 氢、氨与丙酮摩尔比失调副产品物产量增加

根据生产实际情况和触媒使用阶段,及时调节物料配比量和分析系统气体含量。使丙酮∶氨∶氢气=1∶(2~3.5)∶(2.3~4),惰性气体含量控制在0.5%以下,尽可能减少其分压。通过细致的控制能有效地减少副产物的生成,大幅降低了能耗。自2019年3月至今没有增加环保负荷。

3.3 催化剂使用周期长影响转化率

异丙胺催化剂的主要化学成分为:以镍作主活性组分,以其他组分为分散和改性组分,使用特制氧化铝为 载体。

能耐受300℃以下短时间超温,不允许长时间高温。

反应温度:130~150℃,丙酮氢胺化效果与反应温度密切相关,为了降低操作成本和维护催化剂的性能,在丙酮转化率满足的情况下,尽可能使用较低的反应温度,防止催化剂衰老。

反应温度的高低是靠热媒的温度来控制的,所以一定控制好热媒的压力和温度,热媒温度一定要与床层温度相差5℃以内,否则会引起催化剂床层温度聚变,损坏催化剂强度。所以一定防止空罐和超压。当热媒泵突然停时,一定先关闭泵出口阀,防止热水倒流反应器壳程无水,反应热无法带走,造成床层“飞温”加速催化剂衰老。

开车投料时,先投氢、氨,创造良好的反应条件,后投丙酮确保反应完全,避免丙酮在床层入口集中反应,造成热量积聚无法排放,加速催化剂热老化。

3.4 原料质量影响

在使用过程中,丙酮、氢气、氨和循环物料(二异丙胺、异丙醇)的质量都是影响催化剂使用寿命的主要因素,特别是Cl-、S2-、苯和醇含量都会使催化剂中毒。所以,在使用过程中,设立专人监控丙酮卸车、取样、分析全过程。

改用高纯氢代替甲烷含量高的低纯氢,同时在工艺上严格控制脱水塔温度及塔顶压力,避免物料打循环,并严格控制塔顶水含量。

3.5 设备存在缺陷

2018年7月,因异丙胺成品塔入料口处壁薄导致停车热洗、更换塔体,造成物料损失,能耗增加,经济效益下降,为杜绝类似事故发生制定措施如下:

(1)按时按质对静止设备、管线全面检测,关键装置频繁检测,防止因装置泄漏急停车,减少物料跑损。

(2)在循环气进口缓冲罐前加一个深冷水冷却器降低气体温度,并技术改造排液管线,防止循环机带液。

3.6 充装过程中产品损失

为防止充装时造成异丙胺损失,在充装泵出口管道上加设一个深冷水冷却器,降低了异丙胺成品温度,避免了每装一车异丙胺(约29.3t)损失0.2t的现象,经济效益客观。

技改充装回收液去70%配料釜,既大量回收了凉软水,又降低了原来去装置系统的能耗。

4 结束语

1)通过对以上6项措施的实施,异丙胺单耗得到了明显降低,从表2可以看出,经过6个月的多项措施的控制,异丙胺耗丙酮为1.025t/t,耗氢气320kg/t,耗液氨314kg/t,耗蒸汽3.44t/t,达到预期效果见表2。

表2 措施后异丙胺数据统计表

2)直接经济效益。每吨异丙胺产品节约丙酮0.007t/t,氢气80m3/t,蒸汽0.007t/t,液氮0.008t/t,按3万t/a,六个月异丙胺产量共节约资金77.69万元。为公司转型升级、快速建成资源节约型和环境友好型企业,做出了重大贡献。