锻钢支承辊局部接触疲劳导致剥落的过程分析

刘超 尹逊民 王江涛 李文泽 郑旭涛

(日照钢铁控股集团有限公司,山东 日照 276800)

热连轧支承辊的主要作用是向工作辊传递轧制力,并增强工作辊的弯曲刚度[1]。热连轧支承辊在机使用过程中承受着交变接触应力,在交变接触应力的持续作用下形成接触性疲劳。这种接触性疲劳会引起支承辊辊面出现加工硬化,表现为辊面硬度升高;同时,在微观方面接触性疲劳形成的疲劳层组织出现破碎,位错密度升高。

通过查阅相关文献,发现目前对Cr5锻钢支承辊接触性疲劳方面的相关性研究较多。相关研究表明,支承辊磨损、点蚀和剥落是支承辊的主要失效形式[2]。支承辊在机轧钢过程中,辊身持续承受的交变接触应力会引起支承辊的接触性疲劳。这种接触性疲劳积累到一定程度,就会萌生出疲劳裂纹,如果继续在机轧钢使用,疲劳裂纹就会在轧制力与轧辊内应力的共同作用下发生扩展,轻者出现辊面疲劳掉肉,重者出现在机剥落事故[3]。刘学伟等[4]对剥落失效的Cr5支承辊进行了分析,发现裂纹在疲劳硬化层萌生,在淬硬层内沿着圆周方向扩展,最终引起大面积剥落。王玉辉等[5]通过对支承辊滚动接触疲劳过程中的表层组织演变进行研究,发现支承辊表层材料在接触应力作用下发生马氏体相变,残余奥氏体含量降低。

本文通过对某热连轧机组一支锻钢Cr5支承辊接触疲劳导致辊身剥落的失效案例进行分析,从实际使用方面获得对锻钢支承辊接触疲劳这一失效形式的深入认识,旨在对此类失效的及时发现和预防提供指导。

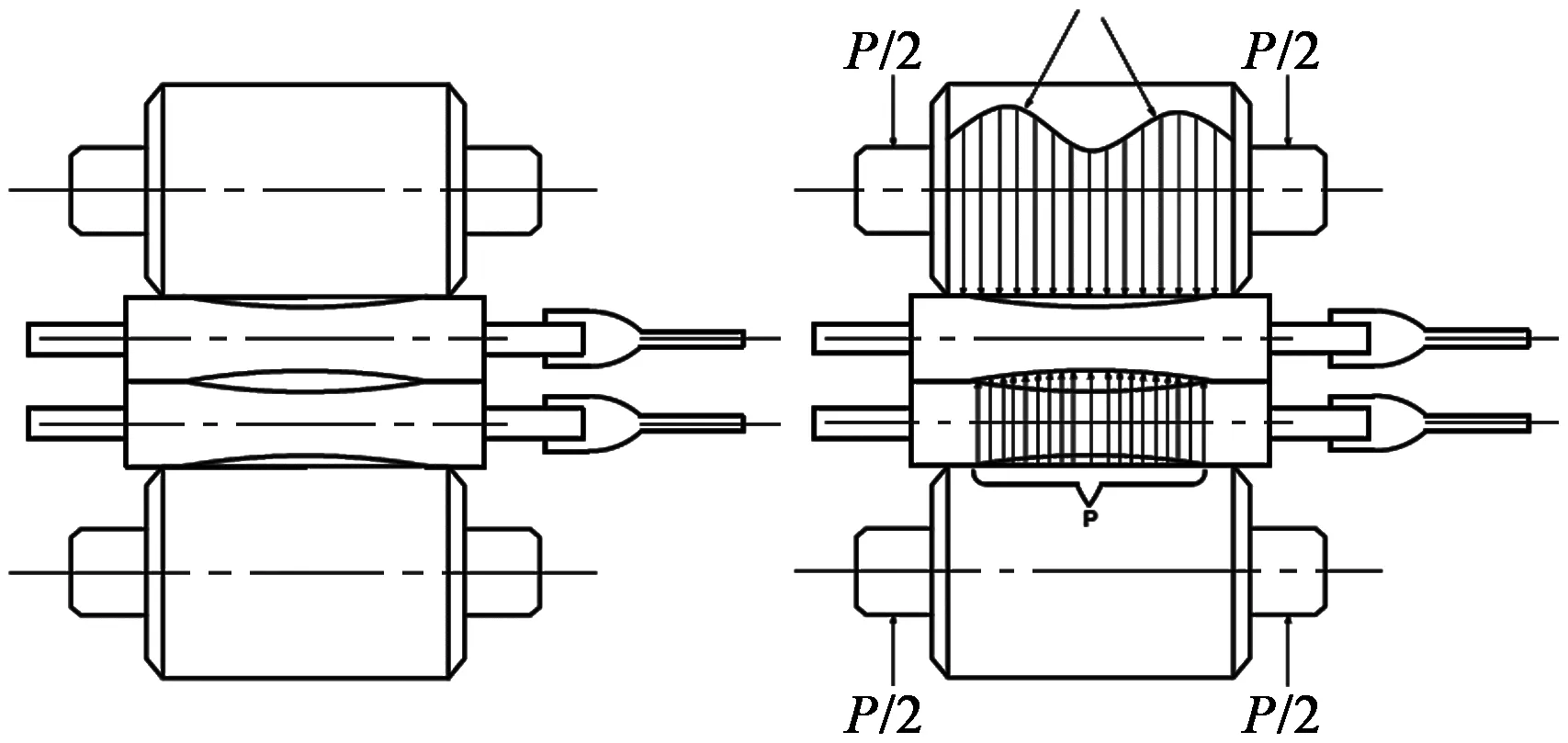

热连轧支承辊在使用中,其辊身承受的接触应力分布特点是呈现为马鞍状,即支承辊在对应工作辊非过钢区的辊身两侧接触应力高于对应工作辊过钢区的接触应力,如图1所示。

图1 马鞍状接触应力分布图Figure 1 Saddle-shaped contact stress distribution map

这种应力分布状态会导致支承辊局部接触疲劳重于辊身其它区域,并且在接触疲劳严重的区域出现疲劳裂纹,导致支承辊局部掉肉,甚至导致支承辊剥落。本文将对某热连轧机组一支锻钢Cr5支承辊的这一类型失效案例进行深入剖析。

1 事故概况

该辊材质为Cr5锻钢,于2020年2月3日上机使用,用于F2机架下辊,倒角长度为150 mm,新辊直径为1450 mm,上机直径为1401.15 mm,报废直径1300 mm,工作层剩余101.15 mm。2020年2月13日,该辊发生在机剥落事故。此次在机10日,轧钢量6.32万吨,制度换辊周期为7万吨,处于本次服役周期的末期。

2 事故调查分析

2.1 辊面勘查

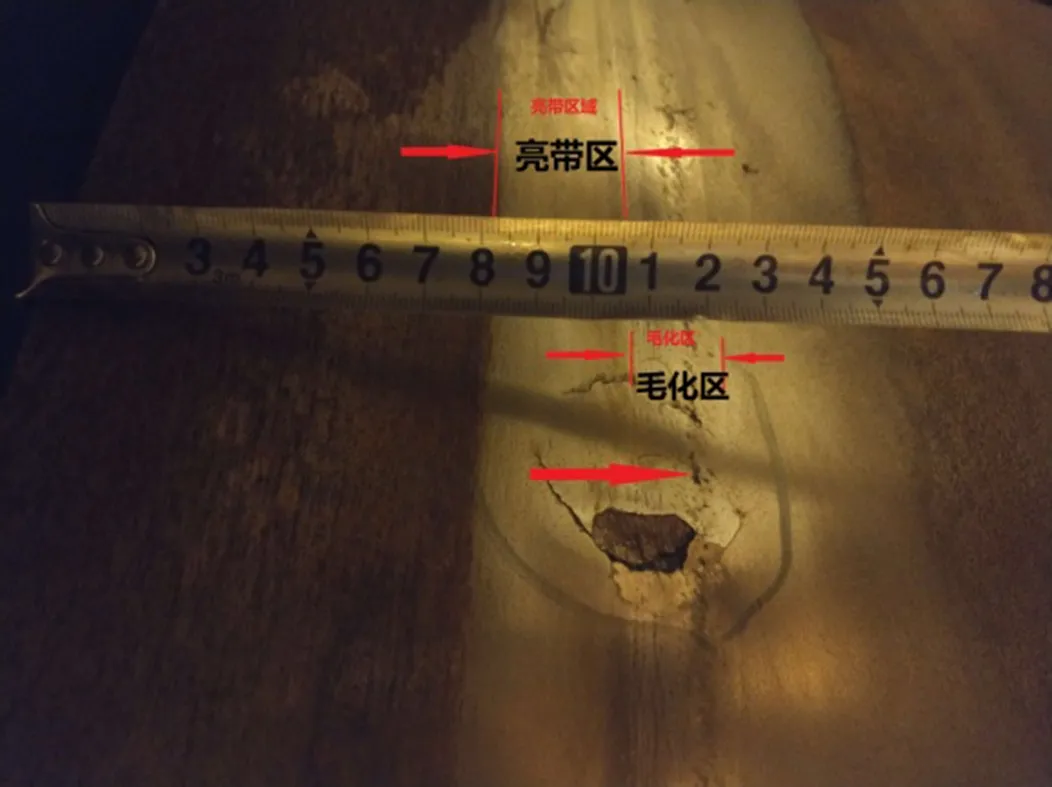

该辊辊面约六分之一轴向面积开裂。因剥落块还在辊面上,导致无法观察到其内部形貌。但用手电筒照射内部,未发现扩展通道,分析轴向开裂多为应力性的瞬间撕裂。肉眼观察该辊辊身两侧倒角,发现均存在圆周分布的环向亮带,且辊面环向亮带与指向辊身中部辊面交接处存在圆周分布的辊面起毛毛化带。操作侧毛化带起毛程度重于传动侧,操作侧毛化带用手触摸,已有明显的粗糙感,并可在毛化带上观察到接触性疲劳导致的小掉肉和细裂纹。操作侧亮带位于操作侧辊身边部82~115 mm,毛化带位于操作侧辊身边部115~130 mm,其中存在细裂纹和小掉肉的毛化带范围是在操作侧辊身边部121~130 mm。

图2 操作侧倒角和亮带形貌Figure 2 Operation side chamfer and bright band morphology

操作侧倒角和亮带照片见图2:

(1)图中“倒角未磨损区域”是指辊身倒角未发生磨损的区域,此区域仍为该辊上机前的原始辊面状态,只是存在一定的锈蚀。图2亮带区右侧的暗色锈蚀区域为辊身倒角的未磨损区域。

(2)图中“上机前原始倒角起始处”是指150 mm长的原始倒角周向起始线。“上机前原始倒角起始处”与“倒角未磨损区域”之间,即为倒角的实际磨损区域。该区域包含着“亮带区”和“毛化区”,均是辊身局部接触疲劳所导致形成的。

沿圆周分布的周向毛化带细节照片见图3,图3最下方的箭头所指处为毛化带,这条毛化带存在疲劳性质的小掉肉及细裂纹。

图3 操作侧毛化带细节形貌Figure 3 Detailed morphology of textured band on the operation side

图3亮带区左侧的黑色区域为未磨损的倒角区域,因此区域倒角未磨损,未与工作辊发生接触,故形成了黑色的锈蚀区。

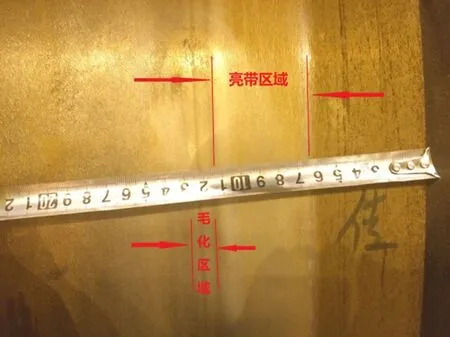

该辊传动侧倒角状态与操作侧类似。传动侧倒角剩余65 mm,亮带位于传动侧65~115 mm,毛化带位于传动侧115~130 mm,见图4。

图4亮带区右侧的较深色区域为未磨损的倒角锈蚀区域。

图4 传动侧倒角和亮带形貌Figure 4 Transmission side chamfer and bright band morphology

结合肉眼观察和2 MHz双晶检测,确认该辊操作侧亮带和毛化带辊面上存在周向扩展通道,检测发现存在三处裂纹源,并且这三处裂纹源的通道已连在一起。三处裂纹源均位于操作侧的周向毛化带上,如图5所示。

图5 裂纹源所在位置Figure 5 Location of crack source

将三处裂纹源分别命名为1号裂纹源、2号裂纹源、3号裂纹源。经超声检测,三处裂纹源的裂纹扩展方向均相同。详情如下:

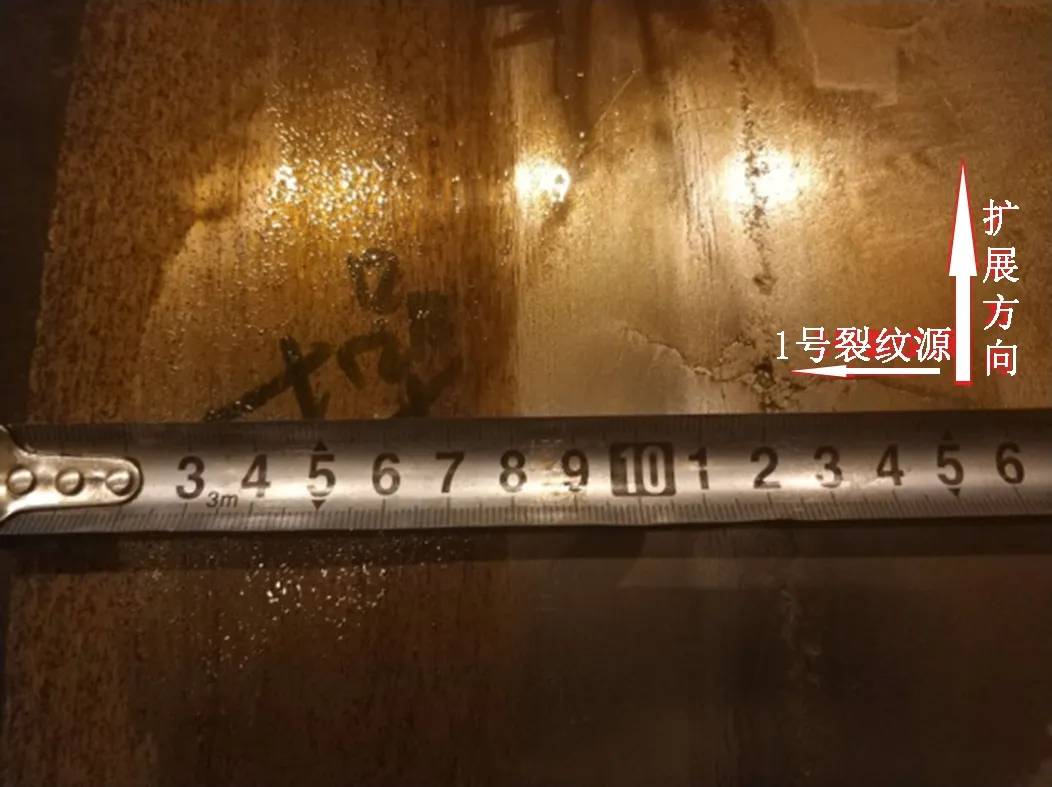

(1)1号裂纹源,如图6所示。

图6 1号裂纹源Figure 6 No.1 crack source

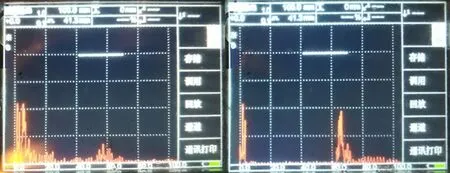

1号裂纹源起点为操作侧毛化带上的小掉肉处。经双晶检测,裂纹源从该处起始由浅入深向上扩展(以图6为参照,图6箭头所指方向),轧辊旋转方向以图6为参照向下。1号裂纹源扩展约800 mm到达最大深度84 mm,沿84 mm深度继续扩展约800 mm通道终止,并在终止处发现了2号裂纹源。1号裂纹源及扩展通道双晶检测波形见图7,图7(a)为裂纹源处辊面检测波形,图7(b)为扩展至最大深度辊面检测波形。

(2)2号裂纹源,如图8所示。2号裂纹源已形成了部分掉肉,掉肉位于操作侧毛化带区域内,并有裂纹在亮带区域内。2号裂纹源由浅入深以图8为参照向上扩展(见箭头所示),最大深度为63 mm,2号裂纹源及扩展通道双晶检测波形见图9,图9(a)为裂纹源处辊面检测波形,图9(b)为扩展至最大深度辊面检测波形。

图8 2号裂纹源Figure 8 No.2 crack source

2号裂纹源扩展约1000 mm处,发现了3号裂纹源。

(3)3号裂纹源,如图10所示,图中圆圈标记处为3号裂纹源。

3号裂纹源由浅入深以图10为参照向上扩展(见箭头所示),最大深度为63 mm。经双晶检测2号裂纹源与3号裂纹源通道最终汇积在一起:在3号裂纹源偏操作侧有2号裂纹源扩展通道。3号裂纹源扩展约300 mm与2号裂纹源扩展通道汇集在一起。

图10 3号裂纹源Figure 10 No.3 crack source

2.2 检测情况

2.2.1 倒角剩余量

支承辊在使用过程中,由于辊面不断发生磨损,倒角就会被啃蚀而逐渐减小,导致倒角剩余量不断减少。该辊传动侧与操作侧倒角剩余量情况见表1。

表1 倒角剩余量Table 1 Residual chamfering amount

2.2.2 硬度检测

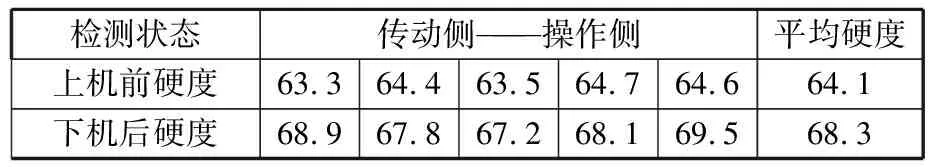

在辊身同一条母线,取五个直径为10 mm的小区域,每个小区域检测5点硬度,并取平均值。该辊辊身技术要求硬度为60~70HSD,上机前辊身平均硬度为64.1HSD,在技术要求范围内。下机后辊身出现了加工硬化现象,平均硬度为68.3HSD,高出上机前硬度4.2HSD。尤其是辊身两侧倒角磨损区域硬度,加工硬化更为明显:辊身传动侧倒角磨损区域平均硬度为68.2HSD,操作侧倒角磨损区域平均硬度为69.5HSD,分别高出上机前硬度5.6HSD、5.1HSD。硬度检测情况见表2。

表2 HSD硬度检测情况Table 2 HSD hardness test results

通过硬度检测可以发现该辊辊身两侧的加工硬化程度重于其它区域,可以判断辊身两侧的接触疲劳程度最为严重。

2.2.3 上机前检测

该辊上机前涡流检测合格,裂纹值与软点值均为0;该辊上机前2 MHz表面波及爬波检测均无异常,超声检测结果合格。

2.3 历史使用调查

该辊共上线使用12次,平均单次磨削量2.77 mm,平均单次磨损量1.09 mm,平均单次消耗量3.86 mm,见表3。

表3 历史使用记录Table 3 Historical usage record

2.4 结论

(1)该辊历史使用情况无异常,上机前涡流及超声检测均合格;出现在机剥落时,已处于本使用周期的末期,若带伤上机,一般在使用末期之前就已发生剥落;采用2 MHz双晶探头对裂纹附近区域进行内部超声检测,也无缺陷波显示;因此,基本排除带伤上机的可能性。

(2)该辊三处裂纹源均在毛化带上,且处于同一圆周向。毛化带位于倒角的磨损区域,属于支承辊接触应力最大的区域。此外,毛化带周向上存在明显的疲劳性质小掉肉和细裂纹,证明该辊的这个毛化带周向上局部接触疲劳较为严重。三处同周向的裂纹源也说明了这条毛化带的接触疲劳程度已达到材料的疲劳极限。若未发生剥落而继续使用,就会产生同一圆周向上连续分布的接触疲劳掉肉,形貌将类似图11。

图11 圆周向分布的接触疲劳掉肉Figure 11 Circumferentially distributed contact fatigue loss

(3)通过上述分析,可以确定该辊剥落的主要原因是在线使用过程中存在局部接触疲劳,形成疲劳裂纹。裂纹在辊身淬硬层压应力和轧制力的共同作用下沿与该辊旋转相反的方向扩展,最终导致剥落。该辊辊身两侧倒角长度为150 mm,裂纹源处于倒角的磨损区域,属于接触应力最大的区域,局部接触疲劳也最为严重。热连轧支承辊接触应力分布图如图12所示。

图12 马鞍状应力分布辊系示意图Figure 12 Schematic diagram of roll system with saddle-shape stress distribution

3 预防支承辊辊身边部局部接触疲劳的措施

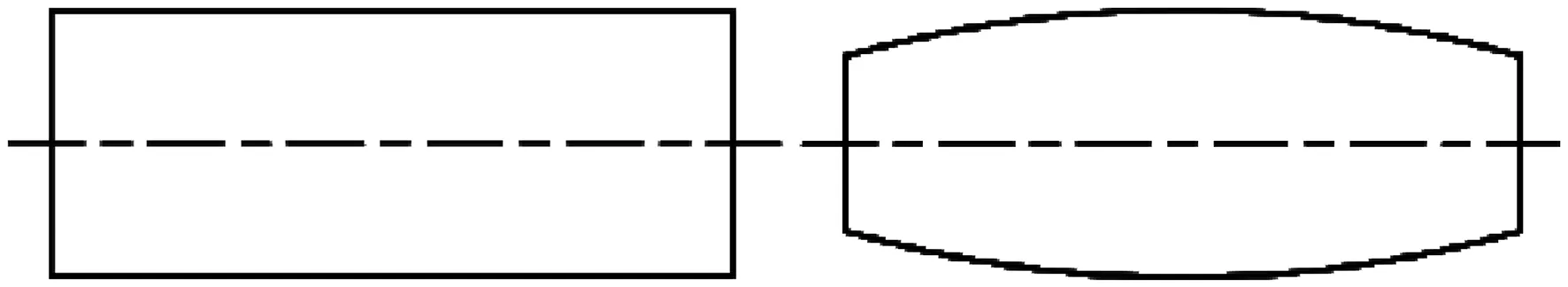

(1)对支承辊与工作辊的辊型进行优化,减小辊身边部的接触应力峰值,从而达到缓解辊身边部局部接触疲劳程度的目的。例如将支承辊辊型由平辊型优化为凸辊型。辊型优化后,可大大缓解粗轧支承辊的边部接触应力集中程度。

合理的辊型配置不但能提高成品带钢的板形质量,而且能够改善轧辊辊间的受力状况。优化辊型后,可有效降低轧辊边部接触压力。平辊型及凸辊型受力示意图如图13所示。

图13(a)为平辊型受力示意图,(b)为凸辊型受力图。平辊型支承辊辊身两侧的接触压力峰值过陡、过高;而凸辊型支承辊辊身两侧的接触压力峰值与辊身相比,较为平缓,辊身整体受力较为均匀。

(2)为了避免锻钢支承辊该类失效形式的发生,需要在更换工作辊的间隙做好对支承辊的辊面状态检查。一旦发现支承辊辊身两侧出现疲劳小掉肉或肉眼可见的疲劳裂纹,及时更换支承辊,以避免疲劳损伤裂纹进一步扩展所导致的辊身掉肉、剥落等恶性事故的发生。

(3)通过提高支承辊的冶金纯净度、材质优化、热处理工艺优化等手段,来提高支承辊的抗疲劳能力。

4 讨论

以Cr5锻钢为主流材质的热连轧机组支承辊具有优良的耐磨性能,与早期的复合铸钢支承辊相比,大大提高了在机使用周期,从而提高了轧线生产效率。但同时Cr5锻钢材质支承辊因其内应力较大,出现疲劳裂纹、损伤裂纹后的裂纹扩展速度也较快,从而增加了在机剥落的风险。而剥落事故发生后,多会引起带钢断带、轧破等事故,造成带钢损失的同时,处理废钢及更换支承辊的时间也较长,影响轧线生产效率。尤其是轧线生产较为饱满的情况下,会导致轧线无法完成计划产量,进一步加重了经济损失。此外,Cr5锻钢支承辊的轧辊采购成本也较高,一旦出现在机剥落,基本会导致支承辊的直接报废,造成轧辊本身的经济损失也较大。

因此,如何避免热连轧机组支承辊在机剥落事故的发生,对于减少轧线经济损失,保证轧线的生产运行稳定性和轧线的生产效率极为重要。大量研究与实践都表明造成热连轧机组支承辊剥落的主要原因之一是辊身局部接触疲劳。因此,对于热连轧机组,需重视起对支承辊局部接触疲劳严重程度的监控和使用风险评估。主要的评估手段包括:一是对下机支承辊的辊身两侧进行重点勘查,包括倒角磨损情况、亮带光亮程度、起毛的毛化程度等;二是加强上下机硬度检测,监控加工硬化情况,尤其是辊身两侧倒角磨损区域的硬化情况,根据相关研究,Cr5锻钢支承辊的加工硬化极限值为5~5.5HSD,一旦加工硬化超过5.5HSD,在机掉肉或剥落的风险会大大增加;三是做好磨后支承辊的涡流检测,并结合表面波进行复检,发现有残余疲劳裂纹,要进行加磨处理,保证疲劳裂纹清除干净。

5 结语

对于热连轧机组支承辊,因其辊身承受的轧制力呈现为马鞍状的分布状态,这一特性造成辊身两侧的接触疲劳程度最为严重,这也是支承辊设计长倒角的原因:缓解边部接触应力。但在机使用过程中,随着倒角的磨损,边部接触应力峰值会不断增加,使辊身两侧成为了整个辊身使用风险最大的区域,因此辊身两侧是需要重点关注和监控的区域。监控属于预防性措施,而如何最大限度地缓解边部接触应力峰值,才是有效保障支承使用安全性的手段,为此也成为了热轧连机组的重点探索课题。