中国早期印制电路板生产技术回顾(2)

——印制板加工流程

龚永林

(上海《印制电路信息》杂志社,上海 201108)

0 引言

本文接本刊2023年第3 期《中国早期印制电路板生产技术回顾(1)》一文介绍,对早期电路板的相关工艺路线进行综述,如印制电路板、覆铜板、单双面印制板的制作工艺等。

1 早期工艺技术路线

1.1 印制板制作工艺路线探索

1956年下半年,王铁中等技术人员在电科十所(原国防科委第十研究所)的电路和结构研究室技术人员的配合下,使用3 种不同的工艺设计和实验,制成3 种不同的电子管收音机用印制电路板(printed circuit board,PCB):① 将胶木板作为绝缘底板,进行化学镀铜和电镀铜,制成覆有铜层的绝缘基板,将所需图形网印上抗蚀印料,用三氯化铁蚀刻形成印制导线图形,再进行机械钻孔并焊接元器件,完成收音机装配;② 专门开制一副有电路图形和通孔的模具,采用电木粉塑压加工带有凹槽和孔的胶木板,在板面辊涂耐碱的印料,进行化学镀铜和镀锡铅合金,使基板上凹槽和孔形成导电电路,采用该方法制成的PCB也可装配收音机;③ 先制作覆铜箔酚醛纸基层压板,利用光化学法和化学蚀刻得到电路图形,采用该工艺法制得的PCB已组装成功。

测试3种工艺制得的PCB,结果显示:第1种工艺制得的PCB 导线附着力差、可靠性低;第2 种工艺繁琐复杂、结构笨重;第3 种工艺较适合,但其难点在于需制出以层压方式形成的覆铜箔层压板(copper clad laminate,CCL)。

1.2 覆铜板制作工艺路线探索

(1)20世纪60年代前,覆铜板的制作方法是铜箔+黏合胶+绝缘层压板的压合法。具体流程为:铜箔(50 μm 厚压延铜箔)经氧化处理并烘干后,涂刷黏合胶(主要成分为聚乙烯醇缩甲醛树脂,苏联称Бφ胶,厚度5~10 μm);在50~60 ℃条件下烘烤,再在90 ℃条件下烘烤;清洗绝缘基板(酚醛纸层压板),涂2 次黏合胶(Бφ 胶);加热、加压压制成覆铜板。

覆铜板采用的铜箔为压延铜箔或电解铜箔。其铜纯度≥99.7%,厚度0.05 mm,抗剥强度大于0.8 kg/cm,耐热性为浸焊260 ℃中5 s,玻璃布基材在1 MHz 条件下的介电常数(Dk)为6,介质损耗(Df)为0.04。

(2)20世纪60年代初,改造上述工艺,实现了“一步成型法”制造覆铜板。半固化片(上胶纸)与涂胶铜箔叠合,热压成型,生产出酚醛纸基覆铜板。

(3)20世纪60年代中期,在国内环氧玻璃布基覆铜板实现了工业化生产。1965年,四机部标准化所制定了我国第1部覆铜板标准,即SJ 200—66复铜箔环氧酚醛玻璃布层压板[2]。

2 PCB加工流程

2.1 单面PCB

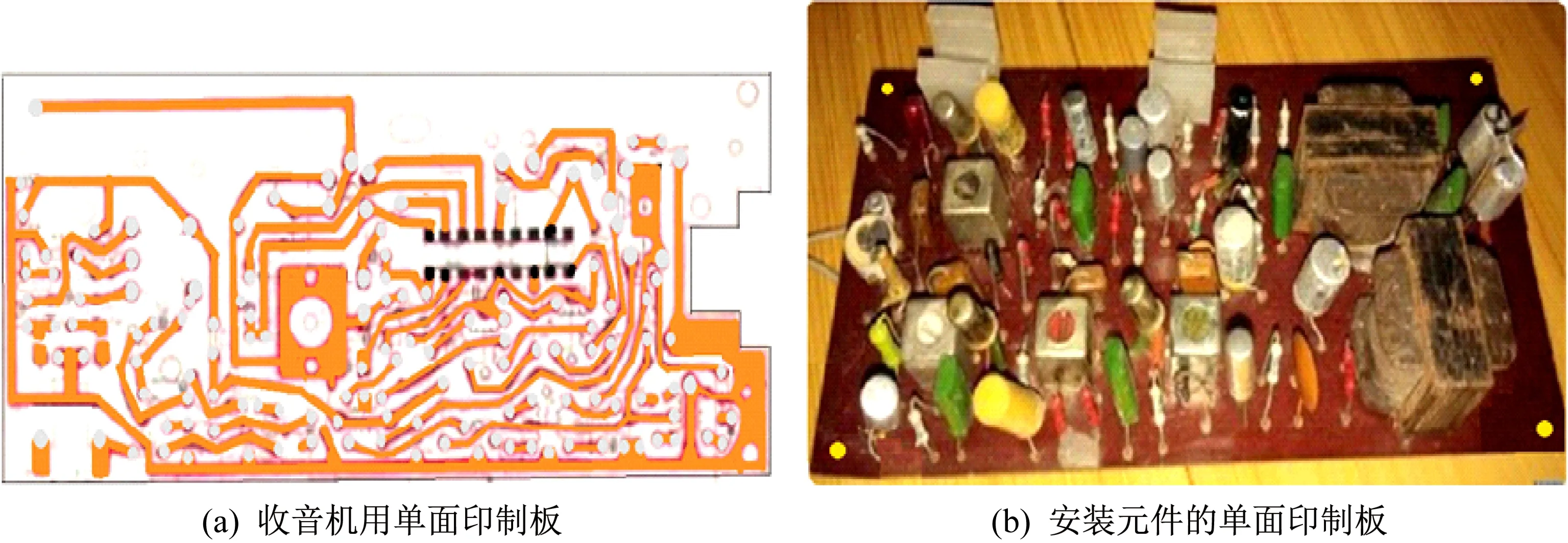

最早的PCB 产品是单面印刷线路板(printed wire board,PWB),其作用为在绝缘基板上连接电气作用,采用印刷方法成形。单面PCB 被广泛应用于从军事装置、商品化等方面,其最大市场为晶体管收音机及电视机,如图1所示。

图1 用于收音机的单面印制板

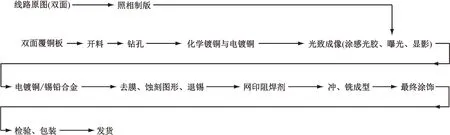

用于消费类电子设备的单面PCB,采用酚醛纸基覆铜箔层压板,经印刷抗蚀图形后,化学蚀刻去除多余铜箔,得到线路图形。早期还未采用阻焊保护层,PCB 为“裸板”(光板)。随着环氧玻璃布覆铜板的出现,工业装备类设备的单面印制板采用该材料(G-10、FR-4)。20世纪80年代中期,CEM-1、CEM-3 覆铜板上市,被应用于机械强度要求高的单面PCB。单面PCB 制作流程如图2所示。

图2 单面印制板生产流程

早期单面PCB 为绝缘基板上黏附铜导体(线路),以及含有穿插引线或零件的安装孔,未涂覆阻焊剂,仅在裸板表面涂覆松香类助焊剂。20世纪70年代后,采用阻焊剂覆盖表面非焊接导体,并在元件面印刷字符。

2.2 双面PCB

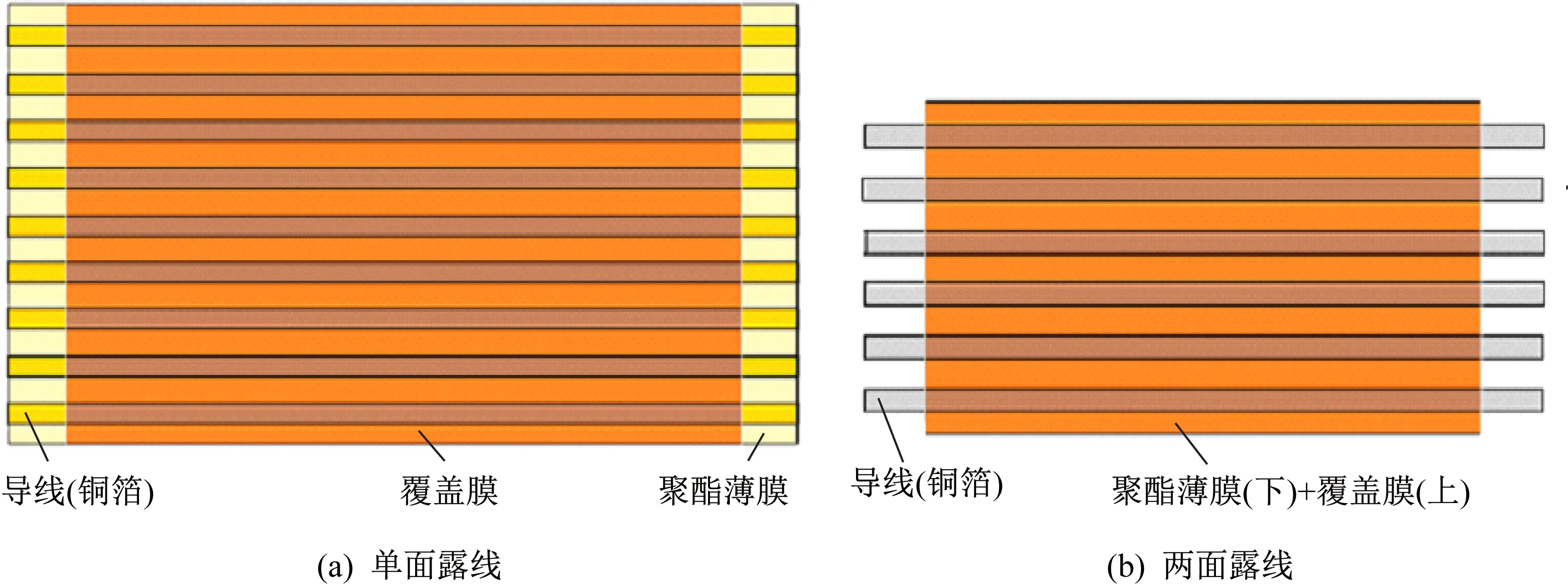

双面PCB,即基板两面均有线路图形,由于线路较多,需布设到基板的正、反两面。双面PCB 线路之间由金属化孔连通,或非金属化孔加铆钉、焊接导线,如图3所示。

图3 双面PCB的两面线路连通

双面PCB 主要被应用于工业装备和计算机系统,采用环氧玻璃布基覆铜板,性能和图形精度要求较高,因此采取光致成像图形转移(其早期采用网版印刷抗蚀图形,非金属化孔双面板与单面板工艺基本相同,但需制作两面线路图形)。

最初金属化孔双面PCB 采用“正镀法”,20世纪70年代中期后改为采用“反镀法”。

2.2.1 正镀法

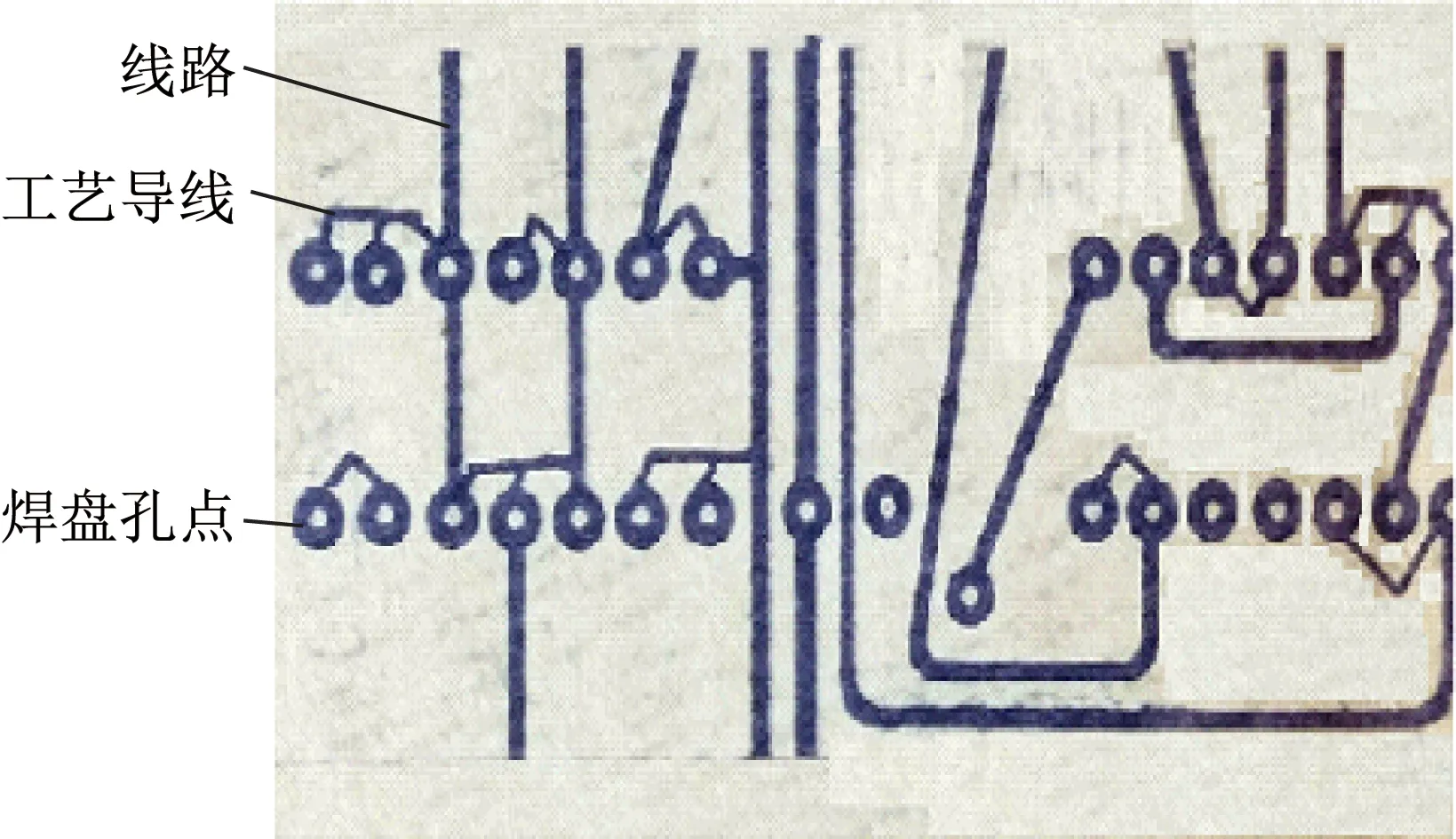

正镀法的工艺流程为:在覆铜板上形成线路图形,增加电镀工艺导线和可剥胶保护层后,再钻孔、孔金属化孔与电镀,如图4所示。正镀法的孔金属化流程如图5所示。

图4 双面PCB正镀法工艺流程

图5 正镀法的孔金属化流程

正镀法的线路工艺流程为:先形成线路图形,在一面连接盘中心留空心孔点(孔眼),如图6所示。手工钻孔时,目视对准连接盘中心钻孔,避免出现图形与孔偏位被破坏的问题。

图6 正镀法线路工艺导线和焊盘孔点

正镀法也称工艺导线法,用工艺导线将导线和孔连接,最后手工用刀割除电镀工艺导线。正镀法增加了电镀工艺导线和涂可剥胶工序,不适用于高密度板子。

2.2.2 反镀法

反镀法的工艺流程为:先钻孔和孔金属化孔,再形成线路图形,流程如图7所示。随着数控钻孔技术的发展和应用,该工艺也越来越成熟。反镀法的孔金属化流程如图8所示。该工艺与国外裸铜覆阻焊工艺(soldermask on bare copper,SMOBC)水平相当。

图7 双面PCB反镀法工艺流程

图8 反镀法的孔金属化流程

反镀法工艺需在覆铜板上钻孔。未采用数控钻孔时,先在铜箔上印刷钻孔图形,再手工钻孔;也可先制作一块钻孔(孔点)模板,再用该模板复合在覆铜板上,手工钻孔。

反镀法工艺流程有图形电镀和板面电镀2 种方式。在化学镀铜(孔金属化)后,只对孔内沉铜层预加厚,约5 μm 以上,可保护孔壁。板面电镀流程是在化学镀铜(孔金属化)后达到孔壁厚度要求(约25 μm),然后采取抗蚀油墨塞孔,保护金属化孔和印刷抗蚀线路图形,完成酸性蚀刻后,用碱性水溶液去除表面抗蚀剂和塞孔油墨。

2.3 多层PCB

多层PCB 是在双面PCB 的内部夹有线路层,将无法在板子表面布设的线路移至板内,层间线路通过金属化孔连通。多层PCB 主要被用于计算机和通信系统。最初,多层PCB 工艺采用“正镀法”,后改为“反镀法”,流程分别如图9 和图10所示。

图9 正镀法多层PCB流程

图10 反镀法多层PCB流程

正镀法是外层与内层线路图形一起制作完成的,经多层压合后,涂可剥胶,并钻孔、金属化孔等。反镀法是先做内层线路图形,外层保留完整铜箔,经多层压合后,钻孔和金属化孔,最后完成外层线路图形。4 层板压合叠层结构如图11所示。反镀法的外层可采用双面覆铜板,保留一面铜箔,或用单面覆铜板。正镀法多层板正面图形例如图12所示。

图11 4层板叠层

图12 正镀法多层板正面图形例

多层PCB 的起源先于金属化孔电镀技术,最早的多层板层间互连,以引线焊接和机械铆钉连接,如图13所示。

图13 引线焊接型和铆钉互连型多层板

2.4 挠性板、刚挠印制板(软性板、软硬结合板)

挠性印制板的应用,最早是挠性扁平电缆带代替电线电缆(线索)。20世纪60年代末,软性电缆以聚酯薄膜为基底,涂覆聚酯胶黏剂,贴上铜箔带线,再覆盖聚酯薄膜成为软性电缆,如图14所示。

图14 成卷挠性扁平电缆(软性电缆)

软性电缆尺寸的规格按用户要求而变化,通常产品为厚度50 μm 的铜箔,切割成2.0 mm 的宽线条,成排并行粘贴在聚酯薄膜上,铜线条间隔3.0 mm。导线宽度、间距以及并行导线条数均可按需调节。

软性电缆的长度按用户要求裁切,剥除用于安装连接端头的聚酯薄膜,使其成为两面或一面暴露的导线。如需导线端子方便焊接,还可进行搪锡处理,如图15所示。

图15 挠性扁平电缆(软性电缆)成品

软性电缆生产不采用软性覆铜板和铜箔蚀刻法,关键技术为铜箔切割模具。将铜箔滚压成卷,切割为成排等宽的铜线条,再通过隔离排座,将其分隔为等距离排线,贴合到聚酯薄膜上,再热压覆盖聚酯薄膜。20世纪60年代,当时没有数控机床设备,全靠工匠技艺实现微米级切割模具。将铜箔切割分线与聚酯薄膜覆合连成生产线,整个过程是成卷生产(roll to roll,RtR),如图16所示。软性电缆主要被用于自动化仪器仪表的连接线,需求量较大。

图16 软性电缆成卷生产过程

20世纪70年代,国内还没有商品化的挠性覆铜板(flexible copper clad laminate,FCCL),印制板工厂制作挠性PCB 从制作FCCL 开始,制作FCCL 从配制黏合剂开始。FCCL 用材料是从市场购买商品化的聚酯、聚酰亚胺薄膜和铜箔,以及环氧树脂、丁腈橡胶、丙烯酸酯、乙酸乙酯、丙酮等化学品。在实验室烧杯内配制黏合剂,对铜箔和薄膜进行清洁处理和打磨粗化,再涂上黏合剂,上述步骤均为手工操作。将铜箔和薄膜复合,放入压机加热、加压,得到FCCL,板面尺寸约仅A4纸大小。

FCCL 薄且易卷曲,将其贴在刚性绝缘板上,仿照刚性板工艺加工成挠性印制板。因当时以手工操作为主,只能小批量生产,提供给海鸥牌电子照相机、凤凰牌电子照相机试用,如图17所示。

20世纪80年代初,军工需要国内试制刚挠印制板。工艺过程与现行相似,先加工挠性板,再与刚性基板压合完成加工。但设备条件较差,没有激光设备,如软板上的“揭盖”由机械控深铣切完成。当时已有国外进口的挠性聚酰亚胺覆铜板,在一定程度上保证了产品质量。

2.5 齐平印制板(平面印制板)

印制板除了被用于板面安装元器件外,还能用于各种转换开关和码盘、数/模转换器或滑移板。上述PCB特征为表面导体与绝缘基板在同一平面,有机械接触滑动时可保持平稳,不会因凹凸跳动而影响其可靠性和使用寿命,产品如图18所示。

图18 平面印制板示例

平面PCB(简称平面板)有多种制造工艺,具体如下。

(1)压入法。该方法最简易,用覆铜板制作线路图形,再覆盖钢板,放入热压机中加热、加压,利用原层压板未完全固化状态,将导体压入绝缘板内。由于原层压板未完全固化程度不一,导体嵌入深度也不同,无法保证导体与板面齐平性。

(2)树脂填充法。在普通印制板的表面涂覆液态树脂,固化后,机械研磨至露出导体表面。批量生产时,研磨深度控制难度大。

(3)冲制图形黏合法。将铜箔黏合在薄膜载体上,用模具冲切出线路图形,再压入半固化基材。该方法性能可靠,但不适合线路细小的图形。

从高品质要求出发,平面板制造釆用转移法,工艺流程如图19所示。

图19 平面印制板制作流程

钢板是线路图形的载体,钢板尺寸450 mm×400 mm,厚10 mm,表面经精磨光亮、电解除油、钝化处理。钝化处理为钢板浸入酪酸溶液,使钢板表面产生钝化膜,钢板电镀铜箔后与钢板分离。钢板吊挂在焦磷酸铜镀铜槽中电镀铜,铜厚度达到30~40 μm 后取出。用磨炭磨光铜面,置于离心式上胶机,浇感光胶形成一层薄胶膜,含胶膜钢板上覆盖负像照相底版,置于曝光晒架曝光,再浸入甲基紫溶液中着色,自来水冲洗显影,待线路图形清晰后浸入铬酸溶液固膜,最后置于烘箱烘烤,确保图形胶膜固化能耐电镀。

对形成抗蚀图形的钢板进行图形电镀。平面板为表面导体高耐磨性和低接触电阻,因此选用硬金或银锑合金镀层。平面板线路导体的构成自表面起为金或银+镍+铜,按顺序电镀。完成电镀后,用碱液去除感光膜,再采用电解氧化处理,使铜面呈粉红色粗糙面。压制时,先在钢板线路面覆一张0.06 mm 玻坲胶(БФ 胶),再覆上叠合的半固化片,外表面放一张玻璃纸,覆盖钢板和草纸,送入压机加热、加压。完成压制模板(钢板)线路图形嵌入半固化布,并固化为绝缘基板,随后钢板与铜箔剥离,用三氯化铁腐蚀去除铜箔,得到平整的线路图形,线路导体表面为抗腐蚀的金或银层。后续机械加工成型,如双面或多层平面板需孔金属化,与常规印制板加工方式一样。平面PCB制作主要流程如图20所示。

图20 平面印制板制作主要流程

3 印制板产品规格

3.1 技术标准

最初,中国PCB 技术效仿国外技术,产品性能要求既从实际需要出发,又参考了部分国外的标准规范。1965年,四机部标准化所制定了我国印制电路专业的第一部行业标准SJ 199—66 印制电路板结构基本尺寸。

早期PCB 设计采用网格坐标上孔和线的位置为尺寸参照。元器件均为引线插孔安装,为便于设计和安装,将所有元件孔和安装孔位置,甚至PCB 外形线都设定在标准网格交点与网格线上,网格间距2.5 mm 或2.54 mm(0.1 英寸)及其1/2辅助线上,如图21所示。GB 1360—1978 印制电路网格中规定间距为2.5 mm。

图21 标准坐标网格

在20世纪80年代,中国印制电路技术的标准制定工作全面展开。1980年,制定发布了国家标准GB 2036—80 印制电路术语。1984年,发布了GB 4588.1—84无金属化孔的单双面印制板技术条件、GB 4588.2—84有金属化孔的单双面印制板技术条件、GB 4588.3—88 印制电路板设计和使用、GB 4588.4—88多层印制板技术条件、GB 10244—88 电视广播接收机用印制板规范等印制板产品标准,以及GB/T 4677.1—1984 印制板表层绝缘电阻测试方法、GB/T 4677.23—1988 印制板阻燃性能测试方法等性能测试方法标准。同时有GB 4721—84 印制电路用覆铜箔层压板通用规则、GB/T 4722—1984 印制电路用覆铜箔层压板试验方法等标准。上述标准主要参照或等效国际电工委员会(international electro technical commission,IEC)同类标准,采用国际标准。20世纪90年代前,国内PCB 技术标准已基本齐全,并在行业内得到全面推广。

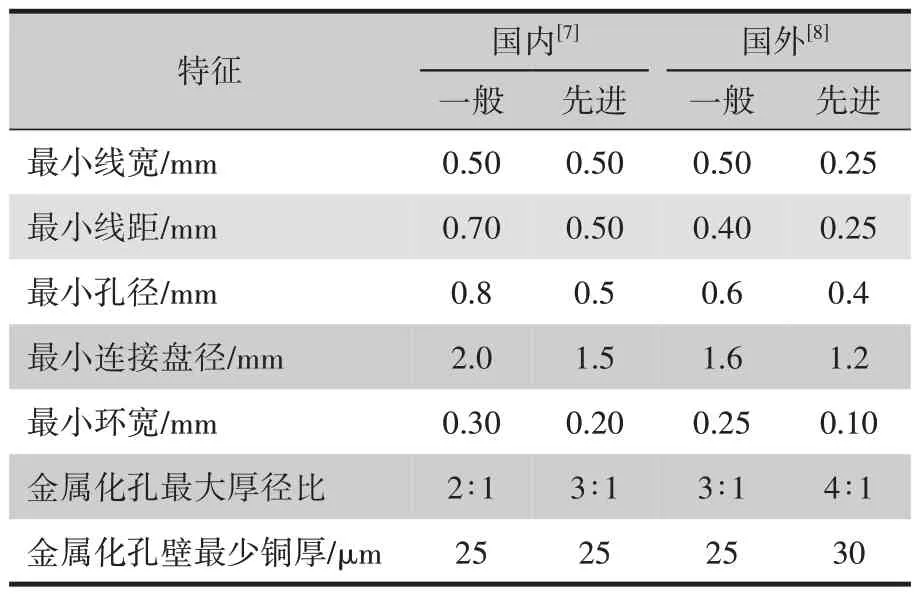

3.2 线路规格

PCB的线路宽度是技术水平的重要标志之一,因其直观和可测而备受关注。20世纪60年代,导线宽度/导线间距基本为1.5~1.0 mm/1.5~1.0 mm,连接盘直径/孔径为3.5~2.5 mm/1.5~1.0 mm。主要规格值见表1和表2。

表1 20世纪70年代中期的线路规划

表2 20世纪80年代中期的线路规划

20世纪60—80年代,连接盘节距与走线布局如图22所示。

图22 连接盘节距与走线变化

3.3 性能检测

3.3.1 外观和尺寸

印制板成品交付需100%经过外观检验,通常凭肉眼观察,必要时用放大镜检查。抽查外形、孔径、孔位、线宽等尺寸,用符合测量精度的工具,如游标卡尺、千分卡、塞规、读数放大镜等测量,数值与规定标准或图纸进行对照,判别其是否合格。

3.3.2 电性能

印制板的电性能不可出现断路和短路。20世纪80年代前,没有电路检测机,凭肉眼观察单面和双面板线路是否出现断路或短路,必要时用放大镜观察;同时,用肉眼观察金属化孔孔壁的完整性,必要时用检孔镜(棱镜)观察;一般可用万用表测量电阻,确定多层板内层线路是否完好,如图23所示。

图23 万用表测量PCB电性能

为确保测量精度,可用微欧表和电桥测量,要求金属化孔电阻不大于3 mΩ,早期允许双面板金属化孔电阻不大于5 mΩ,实测金属化孔电阻不大于1 mΩ。用电阻表确定导线间有无短路、断开处。当客户使用PCB 时,发现断路和短路缺陷,如非批量性问题,仅为个别缺陷,客户可接受。如板子结构简单,线路密度低,客户可自行补线修复后继续使用。测电性能需测量绝缘电阻,可用万用表或高阻仪(兆欧表)测量,对于相邻导线或金属化孔之间的绝缘电阻,用500 V 的输出电压测量,绝缘电阻在1 MΩ以上。

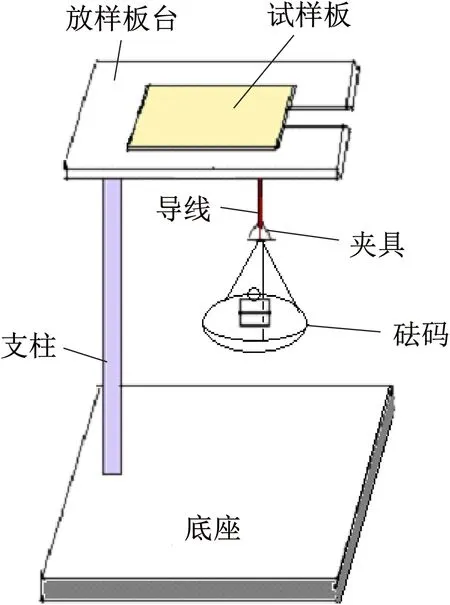

3.3.3 机械性能

PCB 上导线的抗剥强度和焊盘抗拉强度非常重要,早期的成品板表面没有阻焊层保护,组装焊接工艺为手工焊或波峰焊,易出现板面导线与焊盘剥落的现象。一般要求导线的抗剥强度不小于1.0 N/mm,焊盘为直径3.0 mm的圆盘和1.0 mm的孔,引线经过焊上、焊下、再焊上 3次烙铁热冲击后,抗拉强度不小于40 N/mm。拉力实验是自制装置,以添加的砝码为拉力,如图24所示。

图24 拉力测试装置

3.3.4 可靠性实验

为确保双面板和多层板金属化孔的可靠性,先进行高温、高湿、高低温循环冲击老化实验和振动实验,再检验板子表面的可焊性和耐焊性。

20世纪70年代中期,生产多层板时,在板边设计有附连实验板。对于军用多层PCB,每块成品完成后都有相应编号的附连实验板,进行热冲击等例行实验,一旦有疑问即可追踪到成品板。

(1)可靠性实验:① 高低温循环冲击实验,实验条件为高温120 ℃、30 min,室温10 min 后低温-40 ℃、30 min,再室温10 min 后进入高温,共10个循环;② 高低温贮存实验,实验条件为高温120 ℃、50 h,低温-20 ℃、50 h。实验前后均需测量印制板或附连板的互连线电阻和孔电阻,确保阻值变化不大于10%;③ 湿热贮存实验,实验条件为温度40 ℃、 95%~98% 相对湿度(relative humidity,RH)、48 h。实验前后均需测量印制板或附连板的线间绝缘电阻,绝缘电阻值下降不大于一个数量级(10倍)。

可焊性和耐焊性实验是经浸焊或手工焊。耐焊性实验条件为焊锡槽温度260 ℃、浮焊10 s、3 次,或25 W 烙铁240 ℃、10 s、重复5 次。实验后,板子无起翘、脱落、起泡分层等现象。可焊性实验条件为焊锡槽温度235 ℃、浸焊5 s,或25 W烙铁240 ℃、3 s,实验后板面焊点润湿。

机械振动实验是将印制板放置于振动台,在一定的振动频率和加速度条件下振动;另有跌落实验,即让板子多次从一定高度跌落。要求实验后,板子电气连通性完好,无断裂、分层等缺陷。

对于检验时的抽样方式,在20世纪80年代前均采取百分比抽样,此后逐步进入计数抽样,按GB/T 2828逐批检查计数抽样程序及抽样表的规定设定抽样规则。

4 结语

以上为早期PCB 生产基本流程和性能要求,下一期将继续介绍一些典型工艺。