印制电路板生产中有机超粗化废液循环利用的研究

李再强 黄文涛 张伟奇

(深圳市祺鑫环保科技有限公司,广东 深圳 518000)

0 引言

近年来,随着电子工业的高速发展,印制电路板(printed circuit board,PCB)需求量越来越大。在PCB制作过程中,铜面粗化工序必不可少。表观粗糙度决定了铜面与干膜、湿膜和防焊油墨的结合力大小。如附着力太小时,在后续制程中,干膜或油墨易出现翘起或掉油墨现象;如附着力太强,会出现去膜不尽等现象。有机超粗化液是外层防焊前处理最常用的一种粗化液,其主要成分为甲酸、甲酸钠、氯化铜及少量的有机添加剂,如不处理废液,不仅会危害环境,还会造成铜资源的浪费。

目前,市场上超粗化废液最常用的方法是中和法,即在废液中加入碱性物质调节pH 至中性或弱碱性,使铜离子以氢氧化铜的形式沉淀出来,经固液分离后,委托第三方有危险废物处理资质的公司售卖氢氧化铜泥,滤液经2 次处理达标后排放。该工艺操作简单,但会浪费大量的有机酸资源,且处理成本较高。

针对企业自身面临额成本问题,本文将传统的酸碱中和法转换成电解法,深入研究废液循环再生利用工艺,将废液中的铜与其他组分分离,回收金属铜,同时确保废液中的有机酸等成分可循环再生,实现废液零排放。

1 实验部分

1.1 实验材料、试剂及仪器

85%甲酸、甲酸钠、二水合氯化铜、氯化钠、分析纯(analytical reagent,AR)。

有机添加剂:自配。

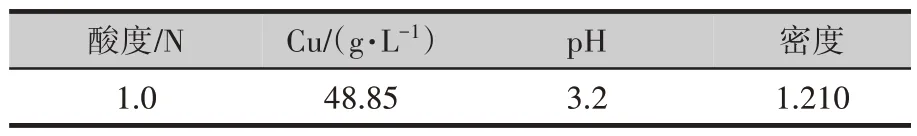

实验用超粗化废液取自珠海某电子厂,具体成分见表1。

表1 有机超粗化废液的成分

艾卡(IKA)温控磁力搅拌器,生益科技提供的70 μm 覆铜板(5 cm×5 cm),雷磁pH-3C 型pH计,自制电解槽。

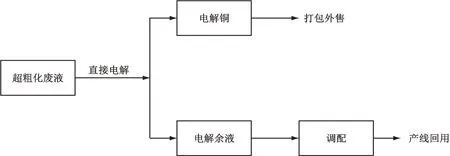

1.2 工艺路线

有机超粗化废液循环再生利用工艺流程,如图1所示。

图1 有机超粗化废液循环再生利用工艺流程

2 实验结果与讨论

2.1 电解实验

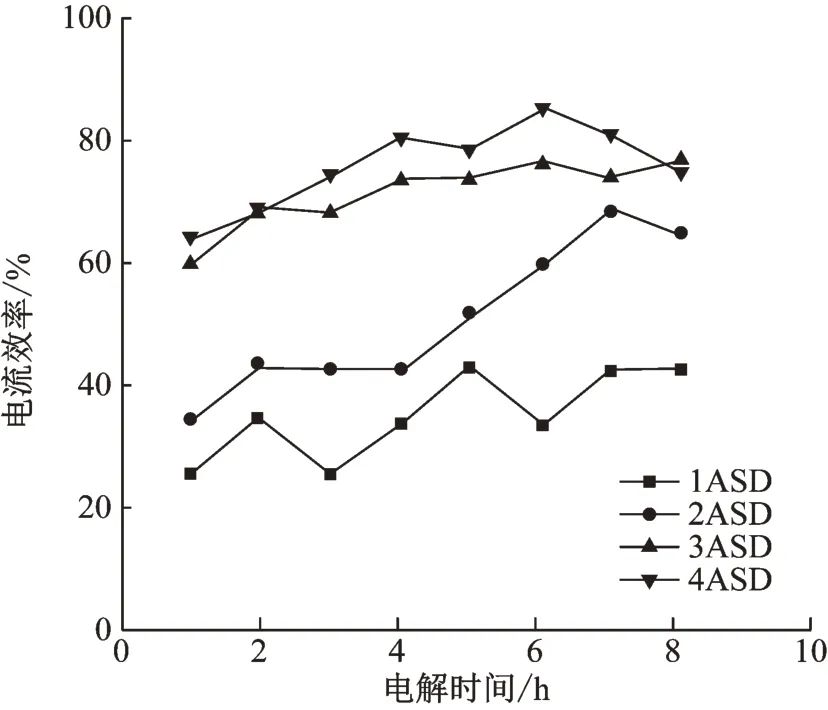

直接电解有机超粗化废液,电流密度分别采用1、2、3、4 A/dm2,极间距为10 cm,阳极为铱钽涂层的钛板,阴极为纯铜板,电解8 h后,数据如图2和图3所示。

图3 不同电流密度下电流效率随着电解时间的变化

由图2 可知,随着电解时间的延长,有机超粗化废液中的铜离子浓度呈非线性趋势下降,主要因为有机超粗化废液对铜有一定的咬蚀,电解过程中,阴极铜析出速率大于腐蚀速率时,阴极才会沉积出金属铜。

图2 不同电流密度下废液中铜离子浓度随着电解时间的变化

由图3 可知,电解过程中,电流密度增加,电流效率随之提升,但电解到一定浓度时,电解效率下降。由于废液中铜离子低,阴极出现析氢现象,将导致电流效率下降。

电解后阴极回收的金属铜质地柔软,韧性较好,纯度大于99%。

2.2 再生液回用实验

2.2.1 再生子液咬铜速率

电解后,余液的主要成分为仍为甲酸、甲酸钠、氯化钠及少量的氯化铜。分析各项物质浓度可知,按子液参数进行调整,对比子液与新开缸药水,咬蚀速率如图4所示。

由图4 中可知,在相同条件下,新配子液和再生子液的咬铜速率上基本一致,满足现场对咬蚀速率的要求。

图4 不同铜离子浓度下再生子液与新配子液的咬铜速率对比

覆铜板在新配超粗化液及再生超粗化液中摇摆浸泡1 min,铜面颜色基本一致,板面颜色均匀,无区域性色差,如图5所示。

图5 超粗化液浸泡后的铜面对比

2.2.2 再生液咬铜后的微观对比

酸洗清洁后的覆铜板分别在新配超粗化液和再生超粗化液中浸泡摆动1 min,再经酸洗及水洗烘干后,分别测定其表面粗糙度,见表2。

由表2 可知,相同条件下,经新配超粗化液和再生超粗化液浸泡后的铜面粗糙度差异较小,均满足生产需求,微观形貌如图6所示,两者基本一致。

图6 经浸泡的铜面扫描电子显微镜对比

3 结语

综上所述,有机超粗化废液循环再生利用可有效回收有机超粗化废液中的有铜面效粗化成分,经调配后,回到产线循环使用,实现有机超粗化废液零排放,减轻企业处理废液的成本,具有较好的环境效益。循环使用过程产生的电解紫铜纯度高,可到99.5%以上,外售价值大,可降低企业生产成本。