5G功放板填孔覆盖镀层耐热性能研究

傅立红

(广东依顿电子科技股份有限公司,广东 中山 528445)

0 引言

5G 功放板是一种贴装在5G 主板表面,经过内置射频天线和高频电磁波在空气中向远处传播信号,辅助5G 主板将信号放大的印制电路板(printed circuit board,PCB)。PCB 基板需要具备优良的电性能和化学稳定性,要求高频率信号在传输过程中的损失非常小且稳定。

选择一款 PCB,基板为碳氢树脂(hydrocarbon resin,PCH)类热固性高速材料S7136。S7136在10 GHz的高频下具有较低的介电损耗(Df=0.003)和较低的介电常数(Dk=3.36),是一款电性能优越的国产高频高速材料,其玻璃化温度(Tg)≥280 ℃(差示扫描量热法);热分解温度(Td)为390 ℃;Z方向的热膨胀系数(coefficient oLead-free reflowf thermal expansion,CTE)为50×10-6/℃;剥离强度0.8 N/mm(35 μm铜箔)。材料的可加工性与其他碳氢材料相同,相比普通的FR4 材料较难,尤其在钻孔、沉铜、防焊、机加工等工序有其特别工艺管控要求。

该PCB 产品有填孔覆盖电镀(plate over filled via,POFV)设计,为保证POFV 镀层与树脂间的高可靠性能,本文针对POFV处树脂与铜镀层分离的问题进行了专项研究,重点介绍该板在高温下POFV处的树脂与铜分离问题的解决方法。

1 POFV镀层与树脂分离现象描述

1.1 测试条件

无铅回流(lead-free reflow,IR)参数:最高温度(260±5)℃,过程温度在255 ℃以上保持20~30 s,过程温度在217 ℃以上保持120~150 s,IR为5次。

1.2 外观接受标准

无起泡,无阻焊膜剥落。

1.3 切片接受标准

(1)不同网络板材与镀铜无裂纹、分层。

(2)同网络内部的板材裂纹和分层可接受,但不能扩展到同网络的外部,不允许镀铜裂纹。

(3)POFV 位不可出现填孔树脂表面与镀铜分层或起泡的现象。

1.4 切片结果

取PCB 过IR 之后的缺陷板做切片进行观察,在POFV 位处树脂填充无空洞及裂纹,但出现了镀铜与树脂分离的问题,如图1所示。

图1 缺陷板横截面切片

2 POFV 镀层与填孔树脂表面分离原因分析

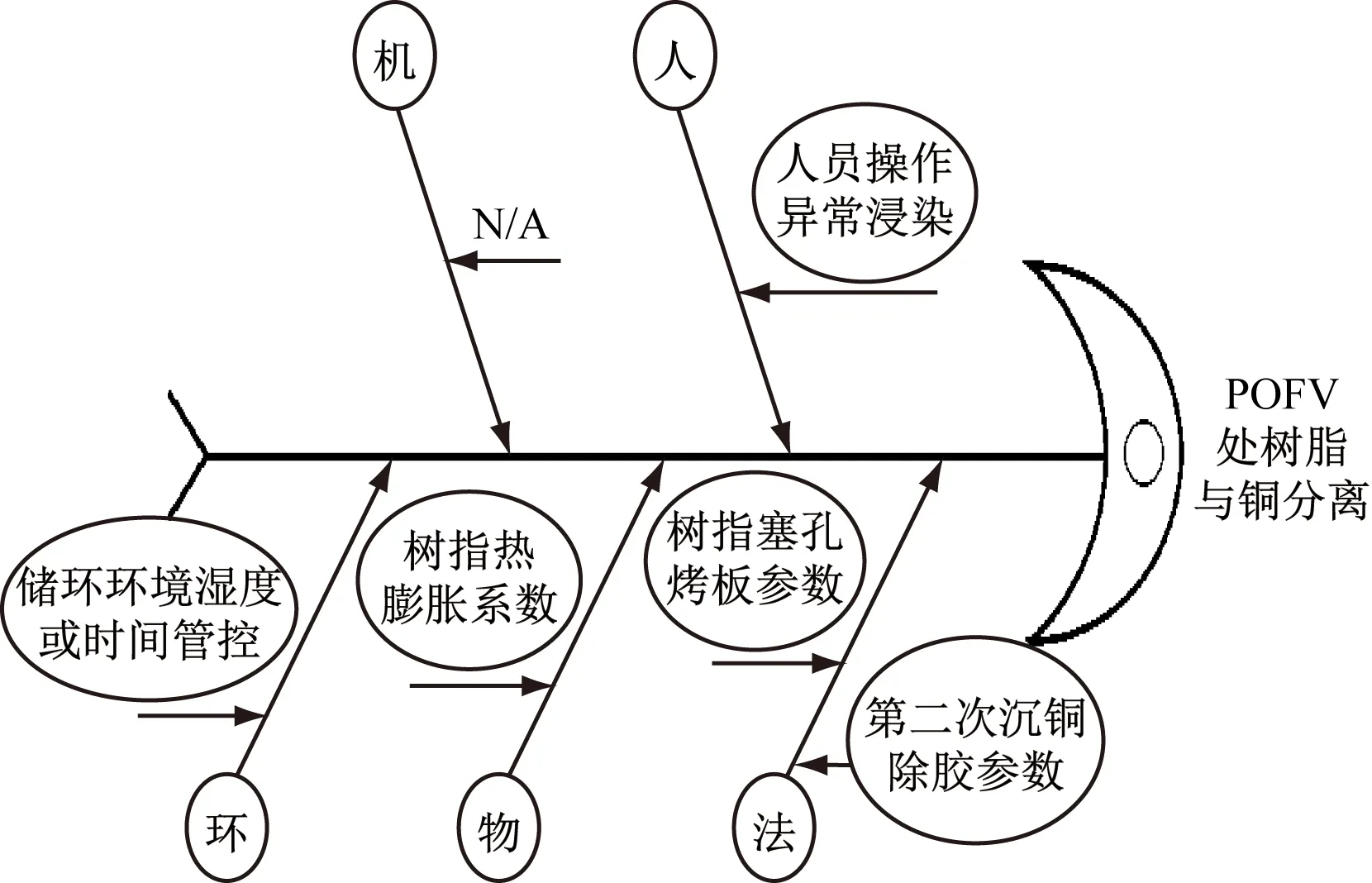

针对POFV 镀层与树脂分离的缺陷,采用鱼骨图对影响因子进行梳理,确认可能导致5 个异常因素的产生,如图2所示。其中人员操作异常可能会使POFV 处的树脂面污染,导致填孔树脂表面与镀铜间的结合力下降,在PCB 过无铅回流焊高温下发生分离问题。该因素属于现场管理异常问题,未列在本次研究内。

图2 鱼骨原因分析

从PCB 流程制作的工艺参数,如填孔树脂固化烤板和电镀通孔(plating through hole,PTH)除胶、填孔树脂CTE 特性、磨树脂后到第2 次PTH 现场在制PCB 存放时间管控等3 个方面进行研究,设计测试方案进行验证。首先对填孔后树脂固化的烤板参数及树脂CTE特性进行对比测试;其次对磨树脂后到第2次沉铜的存放时间与第2次PTH除胶时的参数做对比测试。

3 流程测实验证

3.1 测试方案1

3.1.1 测试流程

树脂填孔→烤板→磨树脂→AOI 检查→沉铜→VC→测试。

3.1.2 测试方案设计

采用不同的填孔树脂与烤板参数进行测试,见表1。

表1 不同树脂及固化烤板参数测试组合与测试结果

3.1.3 结果及分析

常规测试为过5 次IR,本实验采用极限测试(10 次IR)。由表1 可知,A 树脂所做的测试板在第3次IR 测试时,100%出现树脂与镀铜分离的问题,初步分析为A 树脂与此类基板CTE 严重不匹配,需要进一步对不同树脂CTE 进行对比分析。条件2 与4 使用B 供应商的填孔树脂,配合2 种固化烤板条件。条件4的烤板条件分为2段,在前段增加低温区,方便水分或溶剂挥发,在高温固化段延长30 min,让填孔树脂固化更充分。条件2在极限测试时耐热性的表现较差,说明优化烤板条件,提高树脂的固化程度对改善POFV 镀层与树脂分离有一定作用。

3.1.4 不同物料CTE特性对比测试

为了更准确地了解各种物料的CTE 在同一水准下的真实差异,确认异常原因,继续对A 和B填孔树脂及基板在同一测试条件下做各种物料的CTE对比测试。

(1)填孔树脂CTE 测试取样。取A 与B 树脂各50 g 左右,放在1 块铜板的表面,然后平放入立式烤箱中,烘烤80 ℃/1 h+100 ℃/1 h+150 ℃/1.5 h,完成烤板后在磨水晶切片的研磨机上磨成如图3所示的小方块,从基板一起取样送实验室用热机械分析(thermomechanical analysis,TMA)法测量树脂CTE值。

图3 树脂固化后做CTE测试样品

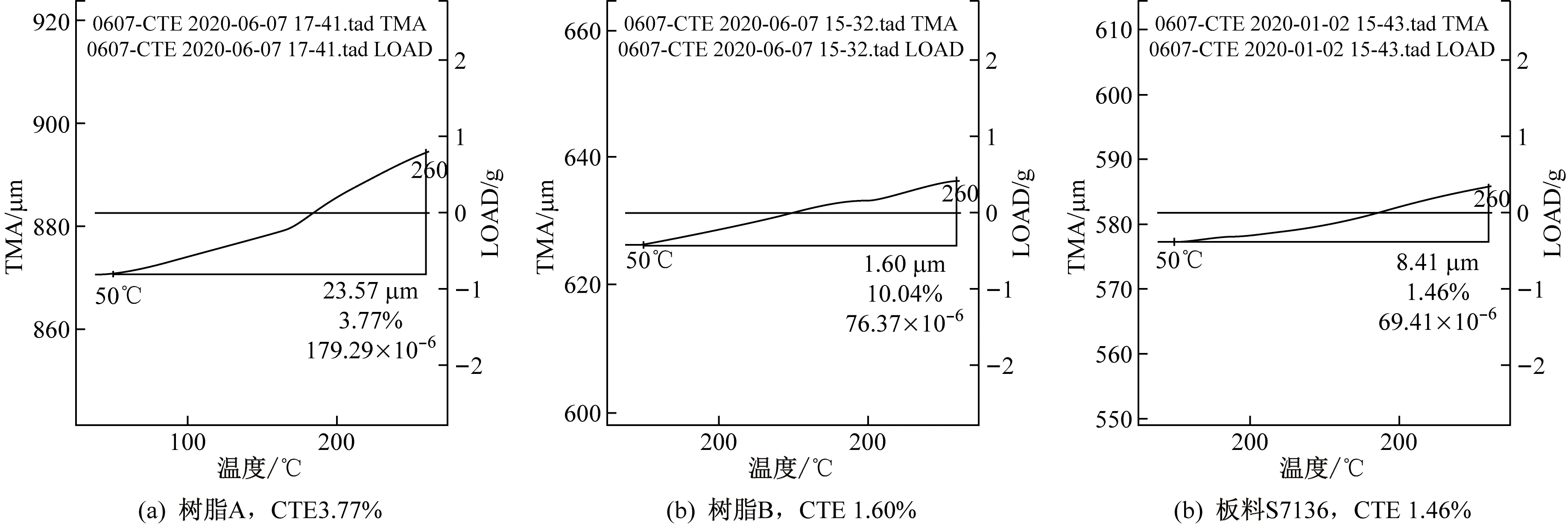

(2)不同树脂与S7136 基板CTE 对比测试。测试不同物料的CTE结果如图4所示。

图4 不同物料热膨胀系数测试结果

由图可知,A 树脂CTE 为3.77%,B 树脂CTE为1.60%,S7136 基板CTE 为1.46%。A 树脂较B树脂的CTE 值较高,说明2 种树脂CTE 特性差异较大;B 树脂CTE 与S7316 基材的CTE 数值接近。根据不同树脂与S7136 基材CTE 的测试对比,结合3.1.2的测试方案中IR 测试结果(采用A 树脂所做PCB 出现了较严重的POFV 镀层与填孔树脂表面分离的问题,B 树脂所做的PCB 基本没有问题)进行分析,可以发现PCB 制作中的填孔树脂与基板的CTE 特性相同或相近,可避免POFV 镀层与填孔树脂之间发生分离的问题。

3.2 测试方案2

研究PTH 流程前不同停留时间(72、120、168 h),以及不同除胶参数(普通Tg除胶参数及Tg除胶参数)对POFV 镀层与填孔树脂分离的影响,设计测试方案如下。

3.2.1 测试流程

磨树脂→AOI 检查→沉铜前停留时间→沉铜除胶参数→VCP→测试。

3.2.2 测试条件及方案

除胶参数分普通Tg除胶参数与高Tg除胶参数,停留时间分3种情况,对比结果见表2。

表2 测试因子组合与结果

3.2.3 方案2测试结果

在第2次沉铜前,停放在72及120 h以内的测试板过10 次IR 均未出现POFV 镀层与填孔树脂分离的情况;168 h 的测试板过5 次IR 时未出现问题,继续跟进到第8 次IR 时,POFV 镀层处树脂与铜分离。普通Tg与高Tg除胶参数有轻微差异,说明对POFV 镀层与填孔树脂分离也有少许的影响,沉铜前停放时间越长,对分离影响越大,因此需要对停留时间进行管控。

填孔树脂是一种热固性的高分子化合物,在填孔前以支链状态存在,经高温后,分子链中的反应基团进行交联反应成大分子网状结构,完成固化成型。由于在高温下填孔树脂的固化反应不能达到100%,固化后的填孔树脂依然存在极性分子,长时间裸露在空气中会吸附空气中的水分子,形成结晶水,沉铜后填孔树脂表面上镀上一层铜,封住了IR 高温下填孔树脂中吸附的水分子汽化的路径,当水汽所产生的压力大于填孔树脂与镀铜的结合力时,会发生填孔树脂与镀铜分离的问题。

结果显示,不同除胶参数对POFV 镀层与填孔树脂分离有部分影响。沉铜除胶是通过高锰酸钾药水对填孔树脂进行咬蚀,使填孔树脂表面形成均匀的蜂窝状结构,可提高填孔树脂与镀铜之间的结合力。在镀铜前加强对填孔树脂表面除胶,理论上可增加填孔树脂表面蜂窝的形成,进一步提高POFV镀层的耐热可靠性能。

4 结论

通过对POFV 镀层与填孔树脂分离的原因分析,并针对性地进行测实验验证,结论如下。

(1)影响POFV 镀层与填孔树脂分离的主要因素是所选填孔树脂的CTE 特性与基板CTE 特性的匹配性,在选择物料时,2 种物料的CTE 应尽量保持相近,可有效解决此类问题。

(2)填孔后的树脂固化烤板参数、磨树脂后到电镀通孔的停留时间、电镀通孔过程中除胶条件等对POFV 镀层与填孔树脂分离有少许影响,需通过制定标准的管控方案对流程进行管控,保证品质的长期稳定。