国内消能减震产品检测标准及方法差异性分析

孙茹茹,王义川,周永峰

(常州市建筑科学研究院集团股份有限公司,江苏 常州 213363)

0 引言

为提高建筑物的抗震性能,满足国家对建筑物的抗震设防要求,阻尼器在国内得到了广泛的应用。作为建筑抗震的第一道防线,阻尼器必须达到设计的耗能性能且在大变形条件下承载力仍能满足使用条件。阻尼器的主要类型分为速度相关型阻尼器如黏滞阻尼器、黏弹性阻尼器等和位移相关型阻尼器如金属阻尼器、摩擦阻尼器、屈曲约束支撑等,目前国内涉及阻尼器检测方法及要求的标准主要有国标《建筑抗震设计规范》(GB 50011—2010)[1]、行业标准《建筑消能阻尼器》(JG/T 209—2012)[2]、《桥梁用黏滞流体阻尼器》(JT /T 926—2014)[3]及地方规范云南省地方标准《建筑消能减震应用技术规程》(DBJ 53/T—125—2021)[4]、上海市地方标准《建筑消能减震及隔震技术标准》(DG/TJ 08-2326—2020)[5]等。阻尼器产品质量的把控必须依靠规范的约束、合理检测方法和高性能的检测设备的保证。只有检测规范标准制定的清晰合理,才能确保检测结果的准确性,才能更好的服务于行业的高质量发展。

阻尼器检测方法的确立,是阻尼器性能评价的基础[6-7]。国外相关方面的研究起步较早,特别是美国、欧盟和日本等在消能减震领域进行了长期的探索,并确立了一系列阻尼器的检测方法,如美国土木工程师学会主编的 ASCE 系列规范、欧洲标准化委员会编制的EN15129-2009和日本社团法人隔震结构协会出版的《被动减震结构:设计·施工手册》等都对阻尼器的检测方法做出了规定[8-10]。

在消能减震产品检测规范化和标准化方面,国内外研究者进行了诸多研究。TAYLOR等[11]和MAKRIS等[12-13]首次对工程结构中的黏滞阻尼器的性能进行研究,提出了黏滞阻尼器的力学计算模型(Maxwell 模型和Kelvin 模型等)。日本的屈曲约束支撑认证规程BCJ-16中规定了确定屈曲约束支撑稳定性和累计耗能能力的三种试验分别为递增循环加载试验、带有初始面外位移角的递增循环加载试验和常幅循环加载试验[14]。周颖[15-16]等提出了一种改进的黏弹性阻尼器抗震疲劳性能试验加载制度,从能量的角度验证了所提改进加载制度的合理性;同时,基于中国和日本相关规范中屈曲约束支撑试验加载制度以及在两种不同加载方式下屈曲约束支撑循环试验数值模拟的结果,提出用于屈曲约束支撑性能检验试验的新加载制度;李玉顺等[17]将骨架曲线进行平移,其卸载曲线用 Ramberg-Osgood 函数来描述极低屈服点恢复力模型,并通过试验和理论分析验证了该恢复力模型的精度;陆飞等[18]等提出了阻尼器耗能能力的综合评价方法—耗散功率谱法,对于不规则波形的加载情况,如模拟地震波和风振时程曲线等也可以得到阻尼器的耗能能力情况,既综合考虑到了频率、振幅和速度的影响,又与阻尼器的实际振动情况相符;鲁亮等[19-20]对比分析了中国与欧盟标准的异同点,对现有标准的改进给出建议,并对影响试验精度的因素如液压系统能力、试验间隙和台架刚度进行分析,提出改进措施。研究者多是先通过数值模拟分析再通过试验验证的方法来研究阻尼器的力学性能,较少给出检测参数的明确定义、计算方法和检测数据分析方法,给阻尼器的标准化应用带来不便[21-23]。本文通过对国内有代表性的阻尼器检测标准进行对比分析和试验验证,尝试给出合理的、切实可行的阻尼器检测加载制度和参数定义,为阻尼器的应用、设计和相关标准的制定提供参考。

1 阻尼器检测加载制度与参数定义

阻尼器按照耗能能力与其两端相对位移和相对速度的相关性分为位移相关型阻尼器(金属阻尼器、摩擦消能器和屈曲约束支撑等)和速度相关型阻尼器(黏滞阻尼器等)。各类阻尼器通常在实验室中进行拟静力或拟动力试验,采用循环加载的方式模拟阻尼器在地震中经历的荷载和变形过程。针对不同类型的阻尼器,各标准中通过规定目标变形幅值,幅值的增长规律,各幅值的加载圈数,变形速率等来明确试验加载制度,并对检测参数加以定义。本文选取位移型阻尼器-金属阻尼器,速度型阻尼器-黏滞阻尼器为代表,详细介绍行业标准《建筑消能阻尼器》(JG/T 209)新修订版征求意见稿、云南省地方标准《建筑消能减震应用技术规程》(DBJ 53/T-125—2021)和上海市地方标准《建筑消能减震及隔震技术标准》(DG/TJ 08-2326—2020)在加载制度和参数定义方面的差异性,并进行对比分析。本文为方便描述将《建筑消能阻尼器》简写为“标准A”,云南省地方标准《建筑消能减震应用技术规程》简写为“标准B”,上海市地方标准《建筑消能减震及隔震技术标准》简写为“标准C”。

1.1 金属阻尼器

1.1.1 加载制度

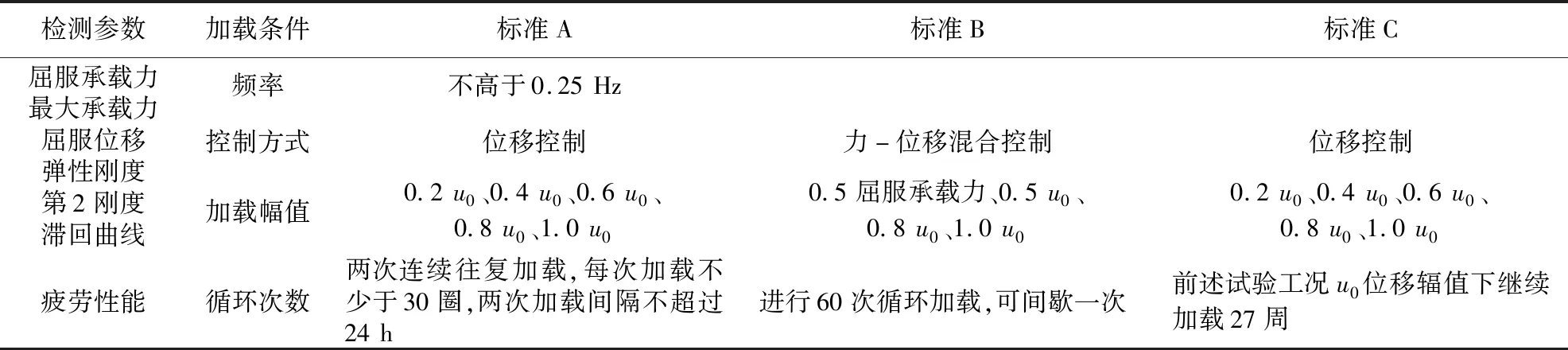

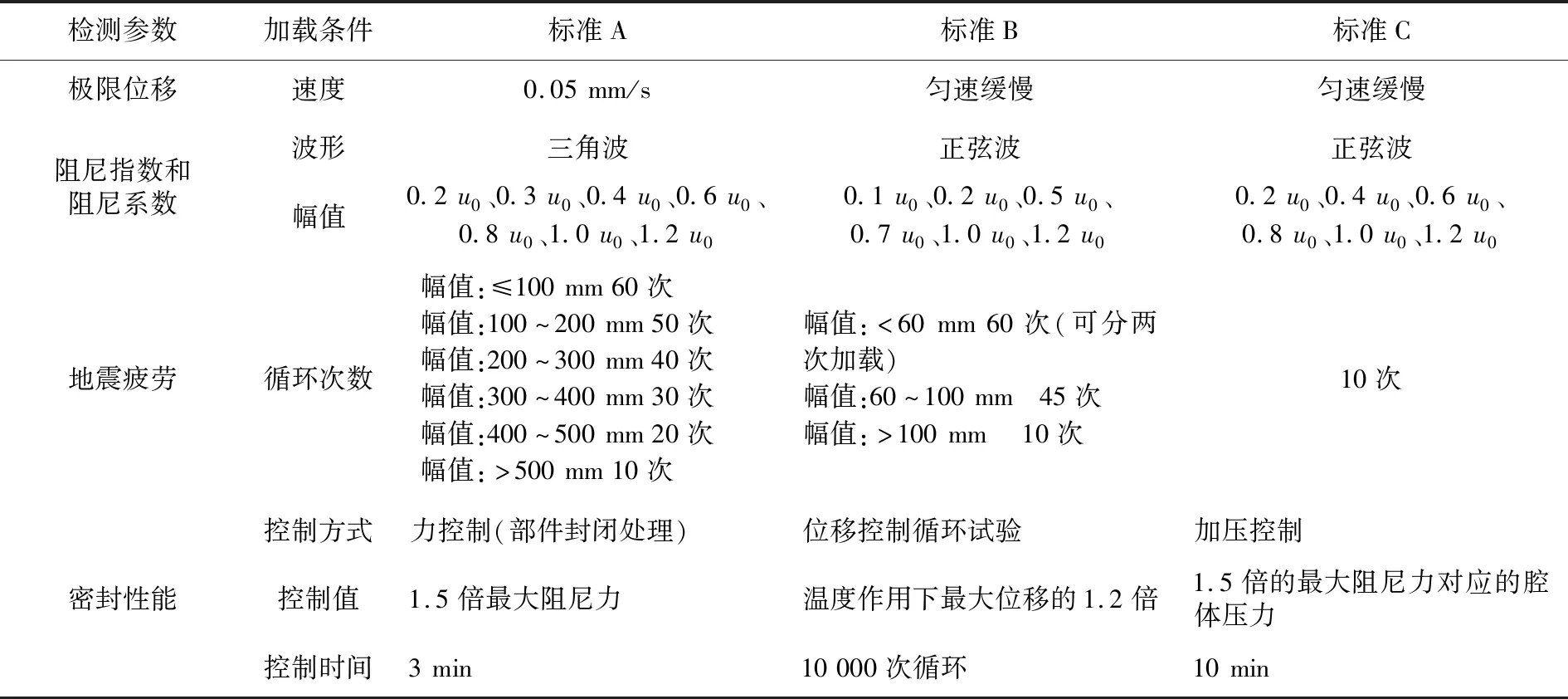

金属阻尼器利用低屈服点、高延性钢材屈服后的塑性变形和滞回耗能来耗散地震能量,是一种典型的位移相关型阻尼器。各检测单位依据相关标准通过静力反复加载试验、低周疲劳试验来检验金属阻尼器的滞回特性和疲劳性能。表1中分别列出了标准A、B和C在金属阻尼器加载制度方面的规定。

由表1可知:仅标准A给出了试验加载频率的限值,其他两本标准未对频率做出明确的规定,位移相关型阻尼器的抗力一般认为仅与阻尼器两端的相对位移有关,与激振速度、频率等无关;标准A中给出明确的频率限制有助于进一步规范检测单位的操作;标准B区别于其他标准采用力—位移混合控制,在试件屈服前采用力控制并分级加载,试件屈服后采用位移控制,此种加载制度可从屈服前的弹性阶段直接获得弹性刚度,也便于更加准确找到屈服点;在疲劳性能检测方面,标准A和标准B均给出了60次循环加载的要求,标准A更详细的给出了加载间隔的时间要求,而标准C仅要求在基本力学性能检测完成后再以设计位移继续加载27周。相较于现行行业标准《建筑消能阻尼器》(JG/T 209—2012)疲劳循环加载次数不低于30圈的要求,标准A和标准B均将疲劳循环次数提高到了60圈,本文认为金属阻尼器进行60圈疲劳试验的要求较难执行:一方面金属阻尼器焊缝处较难经受60圈的反复加载;另一方面实际地震也少有如此多圈的大幅值变形,这样规定可能将能在实际工程中正常发挥作用的阻尼器判定为不合格产品,导致不必要的浪费。

表1 金属阻尼器加载制度Table 1 Metal damper loading protocols

1.1.2 试验参数

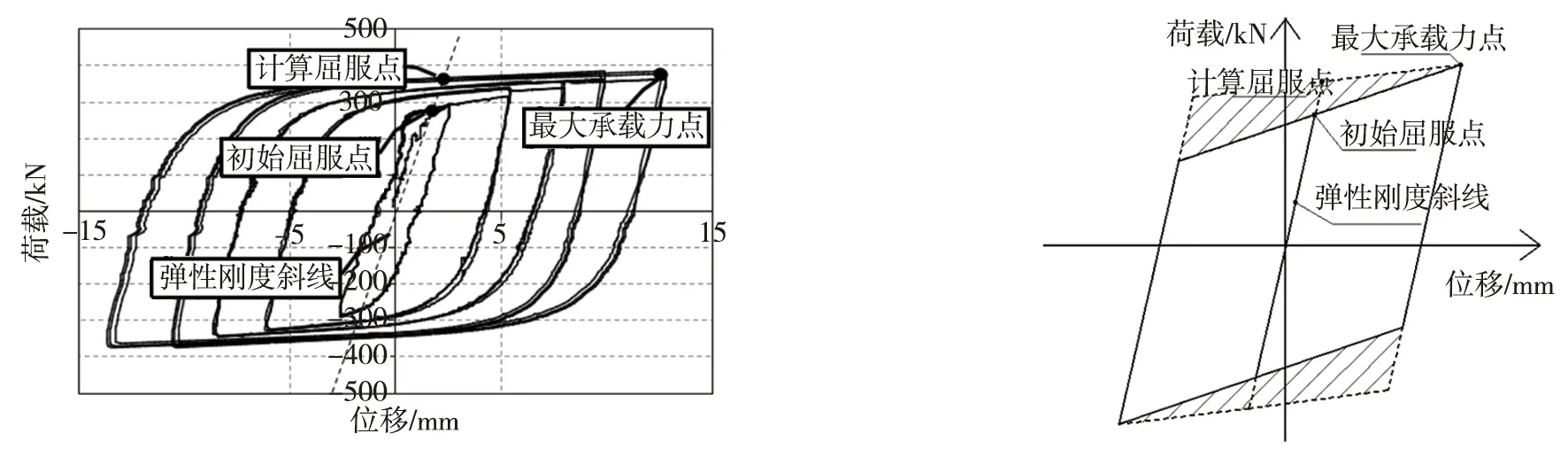

金属阻尼器的常规力学性能参数主要有屈服承载力、最大承载力、屈服位移、弹性刚度和第2刚度,《建筑消能阻尼器》(JG/T 209—2012)中并没有明确规定力学性能参数的定义和计算方法,而在标准A、B和C中做了不同程度的明确和细化,值得一提的是标准A和标准C中确定屈服点的方法均为在滞回曲线的卸载段用作图法做一割线或拟合曲线,把该线平移至原点,该线与最先表现出屈服的滞回环的相交点,即为初始屈服点。由于阻尼器检测时加载位移的控制精度受制于试件安装连接间隙、试验台架刚度和阻尼器力值大小等,传统的确定初始屈服点的方法精度不好把控,而利用卸载段来确定弹性刚度进而确定屈服点的方法能有效提高初始屈服点的确认精度。

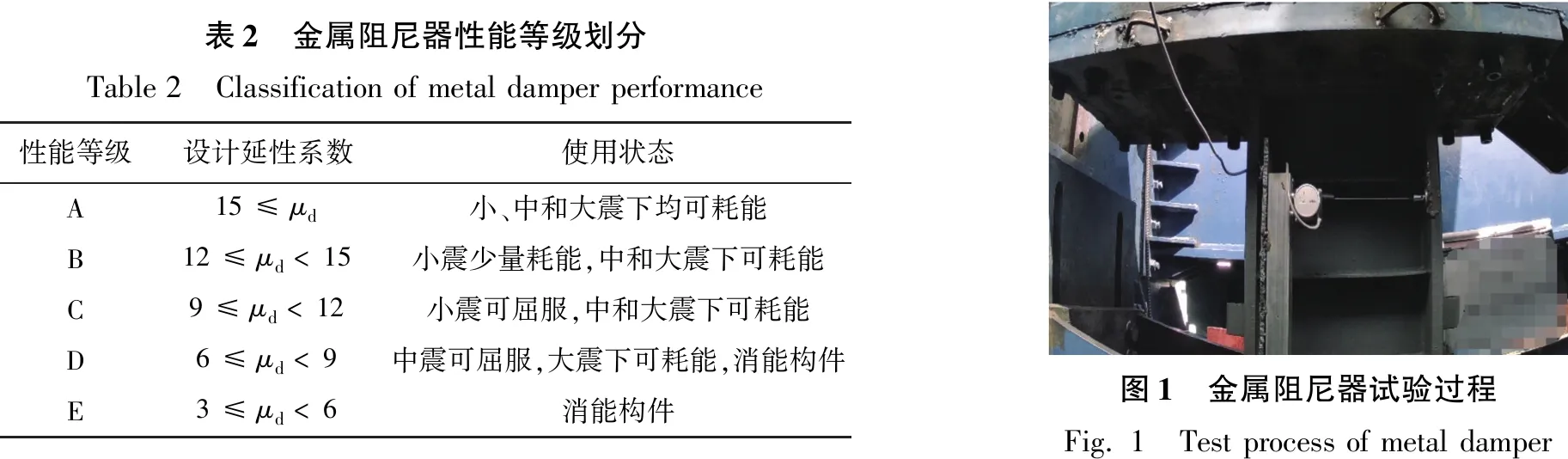

标准C中新增的检测参数有计算屈服点(计算屈服位移和计算屈服力)和设计延性系数等。计算屈服点为设计位移下试验滞回曲线与通过原点的初始刚度斜线的相交点位移坐标,该点也叫金属阻尼器的完全屈服点。该标准认为初始屈服点描述的是局部屈服状态,存在较多不确定性,后续循环加载过程还会出现强度硬化,屈服面继续增加直至完全屈服,对于用于耗散地震能量的阻尼器,计算屈服点(完全屈服点)的确认对掌控金属阻尼器的力学特征至关重要。另外,金属阻尼器达到弹塑性滞回曲线饱满的要求并不困难,但其耐疲劳的延性特征往往不令人满意,该标准增加设计延性系数(设计位移与计算屈服位移之比)并通过设计延性系数的大小将金属阻尼器分为A、B、C、D和E级,来进一步判断金属阻尼器的疲劳性能和适用状态,见表2。

表2 金属阻尼器性能等级划分Table2 Classificationofmetaldamperperformance性能等级设计延性系数使用状态A15≤μd小、中和大震下均可耗能B12≤μd<15小震少量耗能,中和大震下可耗能C9≤μd<12小震可屈服,中和大震下可耗能D6≤μd<9中震可屈服,大震下可耗能,消能构件E3≤μd<6消能构件图1 金属阻尼器试验过程Fig.1 Testprocessofmetaldamper

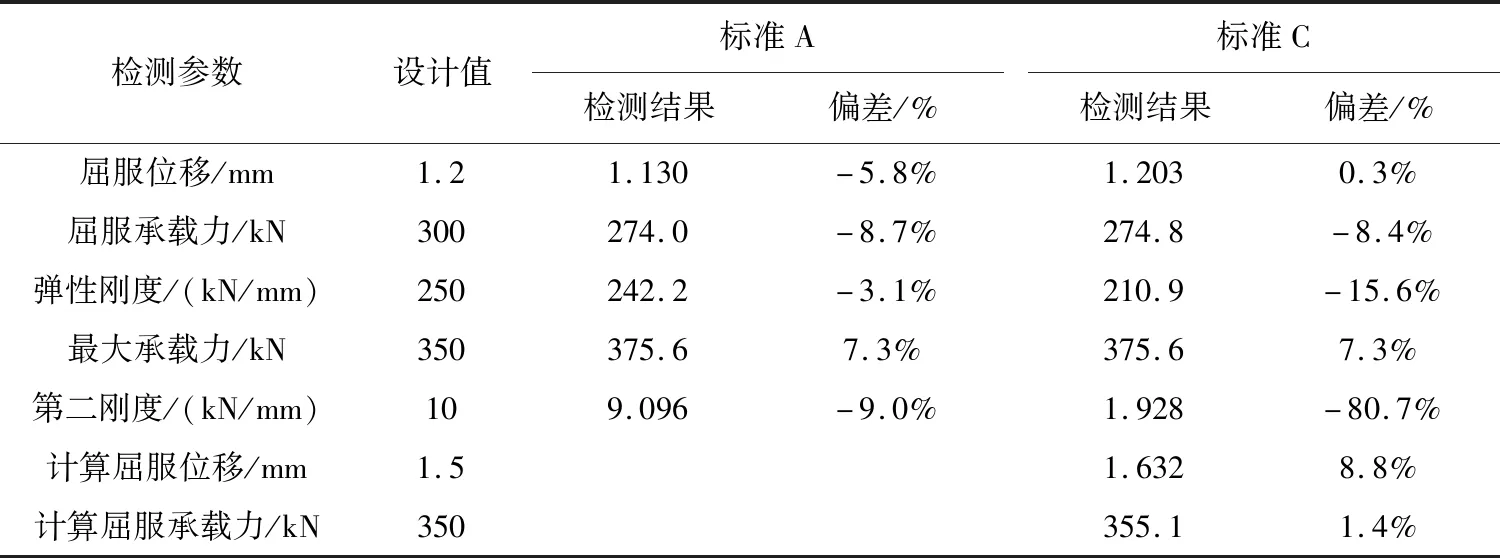

标准A和标准C中对检测参数的定义有两处明显的不同。一处为弹性刚度,标准A中弹性刚度是加载幅值为0.6u0工况两个卸载段线性拟合系数的平均值,标准C中则是加载幅值为1.0u0工况两个卸载段的斜率的较小值;另一处为第二刚度,标准A中第二刚度为初始屈服点和最大承载力点连线的斜率,标准C中为则为计算屈服点和最大承载力点连线的斜率。本文选取某厂家生产的金属阻尼器进行试验,试验过程如图1所示,该阻尼器检测参数的设计值见表3,试验后所得滞回曲线图如图2所示。分别按照标准A和标准C对所得数据进行处理,将所得检测参数结果列于表3中。由表3可知:按照标准A和标准C处理数据得到的弹性刚度和第二刚度存在明显的不同,弹性刚度的不同又导致了屈服位移和屈服承载力也存在偏差,具体表现为:标准C所得的弹性刚度的实测值要小于标准A;标准A所得的第二刚度的实测值要远大于标准C。金属阻尼器主要给结构提供刚度和附加阻尼,标准C所得弹性刚度偏小,设计过程中以此作为依据能给结构提供更大的安全余量;另外,金属阻尼器可采用双线性模型进行模拟,图3分别以标准A和标准C定义的参数画出了对应的双线性滞回曲线模型,由图3可知:按照标准C得到的金属阻尼器滞回曲线面积要大于标准A,图中阴影部分即为多出的滞回曲线面积区域,由于阻尼器滞回面积的大小代表耗能大小,直接影响阻尼器附加到结构上的阻尼比,所以标准C较标准A高估了阻尼器附加到结构上的阻尼比。综上分析建议采用加载幅值为1.0u0工况两个卸载段的斜率的较小值作为弹性刚度,初始屈服点和最大承载力点连线的斜率作为第二刚度。

表3 金属阻尼器力学参数定义Table 3 Mechanical property parameter definition of Metal damper

图2 金属阻尼器滞回曲线图 图3 双线性模型Fig. 2 Hysteresis curve of metal damper Fig. 3 Bilinear model

1.2 黏滞阻尼器

1.2.1 加载制度

黏滞阻尼器的加载制度见表4。在测试极限位移参数时标准A给出了明确的加载速度要求,而其他标准仅要求匀速缓慢,未能给出可量化的试验指标;在进行阻尼指数和阻尼系数参数测定时,标准A和标准C起始工况的幅值由0.1u0增加到0.2u0,这避免了0.1u0工况时由于安装间隙和摩擦力的影响导致的阻尼力偏差过大的问题,更能反应阻尼器的真实性能。三本标准在地震疲劳测试时对循环次数的要求差异较大,其中标准C仅要求在设计速度下循环加载10次,该标准认为设计速度基本上是罕遇地震下阻尼器发挥作用的最大速度,在这种速度下连续加载30圈,阻尼器的温度有很大的上升,黏滞介质的物理化学性能可能已经发生了较大变化,密封圈也会出现较大磨损,不宜继续应用到建筑中,同时考虑到黏滞阻尼器在机械加工制造中生产质量易于控制,在设计速度下进行10圈疲劳试验基本能反映阻尼器的质量情况;标准A和标准B按设计位移幅值的大小分区段规定了疲劳试验的循环次数,且相同设计位移幅值下,标准A所要求的循环加载次数更高。疲劳试验属于型检参数,但在实际工程抽检中常要求检测阻尼器的疲劳性能,过高的疲劳循环加载次数会导致部分可正常使用的产品被判定为不合格产品,因此本文认为循环加载10圈已能够判断黏滞阻尼器的疲劳性能是否达标。黏滞阻尼器的密封性能是影响其性能的关键,一旦出现漏油或密封问题,会对结构的安全性造成较大的影响,在密封性能测试过程中,标准A要求对黏滞阻尼器内部的阻尼孔和间隙进行密封处理后采用力控制加载,这种密封性能检验方法需要对试验件进行特别的密封处理,未做到完全密封将直接影响试验效果,试验难度较大且不易控制,因此不建议采用;标准B要求在位移控制下进行10 000次的循环试验;标准C采用给阻尼器腔体加压的方法,需使用专用加压设备向阻尼器腔体中充入阻尼介质,该种方法执行简单,操作时间短,目标压力和保压时间可控,因此建议采用该方法进行黏滞阻尼器的密封性能检验。

表4 黏滞阻尼器加载制度Table 4 Viscous damper loading protocols

1.2.2 试验参数与性能要求

黏滞流体阻尼器是一种典型的速度相关性阻尼器,其理论阻尼力和运动速度的关系如公式(1)所示[3-5],式中:C为阻尼系数,α为阻尼指数。阻尼指数和阻尼系数两个检测参数的加载工况为0.2、0.3、0.4、0.6、0.8、1.0和1.2u0,共进行6个工况的加载。阻尼指数和阻尼系数的计算方法具体表述如下:以每个加载工况第3个试验循环中对应的最大力值为纵坐标,以对应循环的最大加载速度(实测加载幅值与2πf1的乘积,如公式(2)所示)为纵坐标,绘制表示黏滞阻尼器最大阻尼力与加载速度相关性的散点图(共含6个点),并对曲线按指数函数进行回归拟合,所得回归拟合公式中的系数即为阻尼系数,指数即为阻尼指数。

F=sign(υ) ×C× |υ|α

(1)

υ=2πf1u0

(2)

式中:F为阻尼力,υ为加载速度,C为阻尼系数,α为阻尼指数,f1为结构基频,u0为设计位移。

目前标准A和标准B采用阻尼指数和阻尼系数两个参数来反映黏滞阻尼器的阻尼力规律性,要求阻尼系数和阻尼指数的实测值与设计值偏差在±15%以内;而标准C在对黏滞阻尼器阻尼力规律性试验方法进行阐述时并未提及阻尼系数和阻尼器指数,仅要求每个工况下第三个循环对应最大阻尼力和滞回曲线面积实测值与设计值的偏差不超过± 15%。黏滞阻尼器的主要参数有最大阻尼力和滞回曲线面积,最大阻尼力影响非消能元件材料强度的选择,滞回曲线面积直接影响黏滞阻尼器给主体结构提供附加阻尼比的大小,在设计位移和结构基频确定的情况下,阻尼指数和阻尼系数也可间接反映最大阻尼力和滞回曲线面积的大小。相比而言,标准C直接对最大阻尼力和滞回曲线面积与设计值的偏差加以限制,更加明确和直观,本文建议采用该种方法来检测黏滞阻尼器的阻尼力规律性。

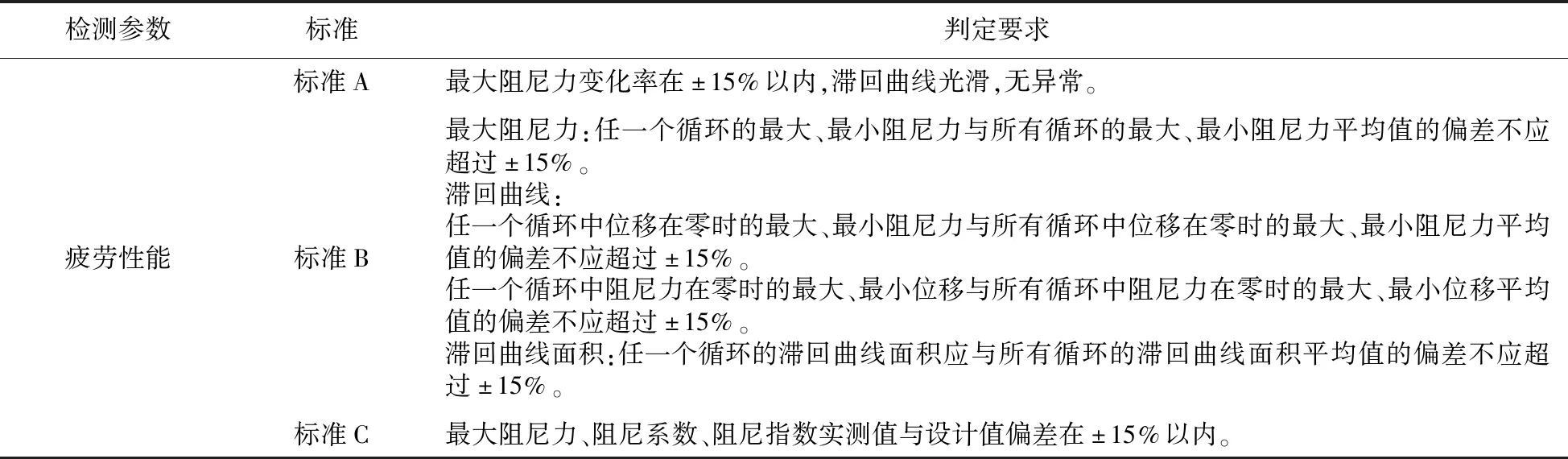

黏滞阻尼器疲劳性能要求见表5,由表5可知:标准A对疲劳性能的判定要求进行了简化,仅需判定最大阻尼力的变化率;标准C除最大阻尼力外仍需判定阻尼系数和阻尼指数的偏差;标准B对最大阻尼力、滞回曲线和滞回曲线面积合格的判定涉及到60圈中的任一循环。虽然标准B中规定的最详细,但在数据处理时,计算量大,数据结果多,执行起来较为困难。相比而言,标准C通过对阻尼系数和阻尼指数的要求,兼顾了对疲劳后滞回曲线面积的判定,更加全面。

表5 黏滞阻尼器的疲劳性能要求Table 5 Fatigue performance requirements of viscous dampers

2 结论与建议

1) 对于金属阻尼器,建议采用加载幅值为1.0u0工况两个卸载段的斜率的较小值作为弹性刚度,初始屈服点和最大承载力点连线的斜率作为第二刚度。增加设计延性系数来评价金属阻尼器的延性特征,并进行30圈的疲劳循环加载。

2) 对于黏滞阻尼器,建议将阻尼力规律性检测时的起始工况幅值由0.1u0增加到0.2u0;建议疲劳循环次数为10圈;采用向阻尼器腔体充入阻尼介质加压的方法来检测黏滞阻尼器的密封性能;直接使用不同工况下最大阻尼力和滞回曲线面积与设计值的偏差来对阻尼器规律性进行合格判定。

3) 增强行业标准的引领作用,地方标准一般会在行业标准规定的基础上结合地方情况给出更严格的规定,目前地方标准与行业标准存在分歧。未来应着重研究更能反映阻尼器真实性能、切实可行和一致高效的检测方法,推进各类性能良好消能器的标准化和产业化建设,确保产品质量,发挥行业标准的引领作用。