基于UG的空调面板模具设计与模流分析

邹泽昌,陈忠士,程 艳

(1. 福建船政交通职业学院 机械与智能制造学院,福建 福州 350007;2. 福建农林大学 机电工程学院,福建 福州 350002)

0 引 言

随着消费水平的提高,人们对于产品的要求也越来越高,既希望产品美观漂亮,又希望产品具有非常多的功能。为了实现产品的某些功能,就必须设计一些相应的结构,但产品上的一些细节结构往往会影响到产品的外观,这时就必须从模具结构的角度以及零件间的相互装配关系出发,对塑料件的结构进行分析,在优先满足产品整体功能的前提下,对塑料件的结构进行适当修改,必要时应牺牲塑料件的外观。在结构设计与模具设计中,借助一些智能化的软件如UG,不但可以设计各种复杂的三维实体,还可以进行模具设计,也可以对三维实体进行模具工艺性检查,提前发现产品设计中的缺陷,及时对产品结构进行修订。UG还具有模流分析功能,可以在模具设计前,通过模流分析找到合适的进胶位置与进胶点数量,从而可以减少修模、改模的次数。以某品牌的空调面板为例,运用UG对其进行三维造型设计、模具工艺分析(如脱模斜度和产品壁厚)、模流分析以及模具结构设计,所有操作都在UG软件下完成,有利于提升设计师的工作效率,为从事模具设计的同行提供参考[1-4]。

1 运用UG设计空调面板

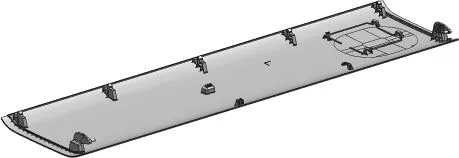

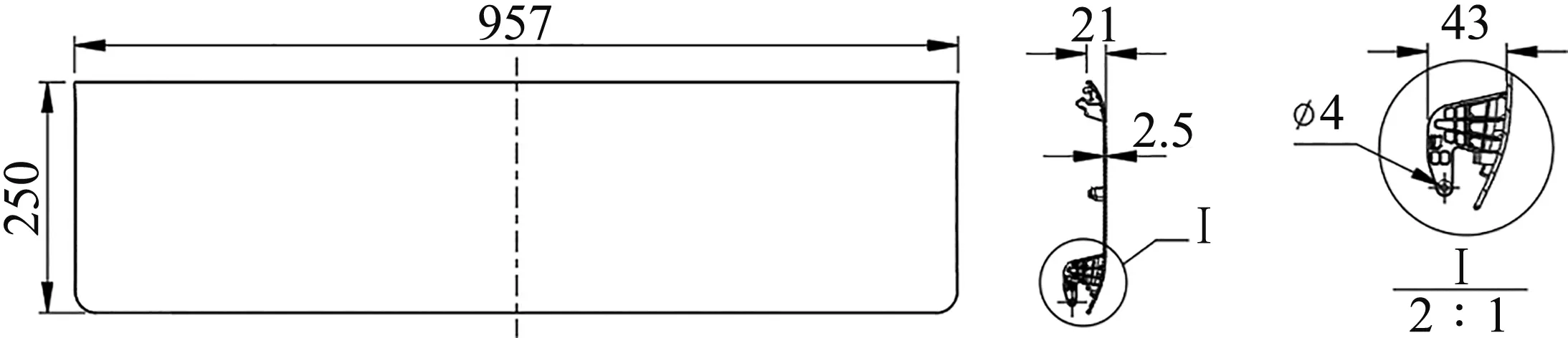

先应用UG的拉伸、倒斜角、倒圆角命令创建空调面板的主体部分,再用扫描、旋转等命令创建空调面板上的筋位、扣位等特征。产品的正面比较平滑,如图1(a)所示,在产品的背面有10个小支撑柱和倒扣,如图1(b)所示。UG还可以直接将三维模型转化为二维图形,如图1(c)所示。

(a) 正面结构

(b) 背面结构

(c) 二维图形

2 运用UG进行模具工艺性分析

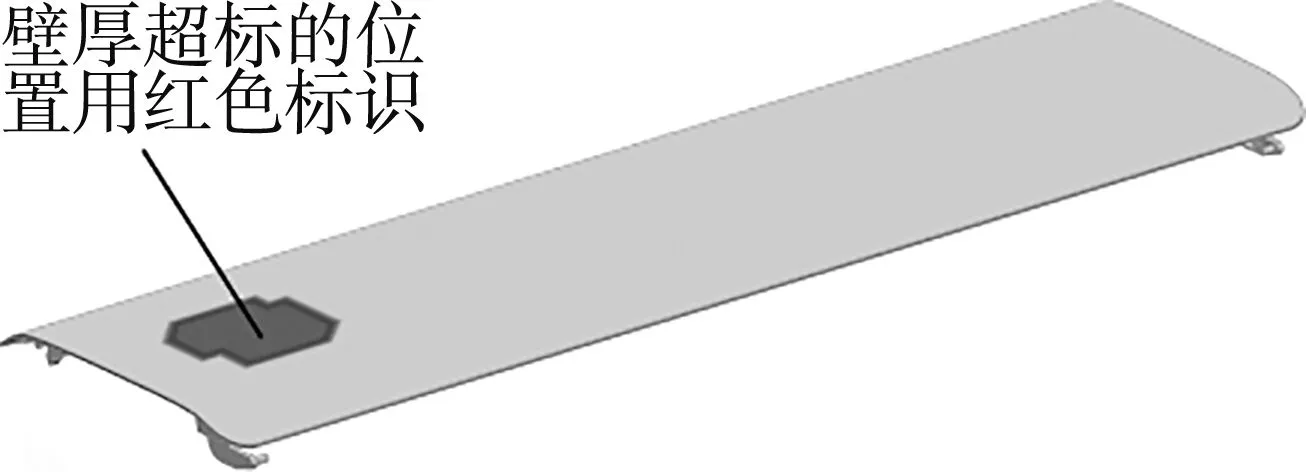

在三维模型设计完成之后,还需要对三维模型进行模具工艺性检查,主要是检查产品的壁厚是否均匀,脱模斜度是否符合要求。如果产品的壁厚突然变厚或变薄,将会导致产品表面出现缩水、变形等现象;如果产品的脱模角度不符合要求,就会出现脱模困难等问题。UG软件具有模具工艺性检查这方面的功能。在UG软件中,单击“壁厚”命令按钮,再输入指定的壁厚值,对于壁厚小于或大于指定值的区域,软件将会用红色标识,如图2所示。经检查,该区域为粘贴商标位置,允许壁厚比其他位置略薄一些。

图2 三维模型壁厚检测Fig.2 Wall thickness detection of three dimensional model

图3 拔模分析Fig.3 Analysis of mold drawing

UG有一个拔模分析功能,如图3所示,可以检查产品的脱模斜度,对于脱模斜度小于指定值的位置,将会用不同的颜色标识,方便设计师快速找到该位置,并对产品做出修正。

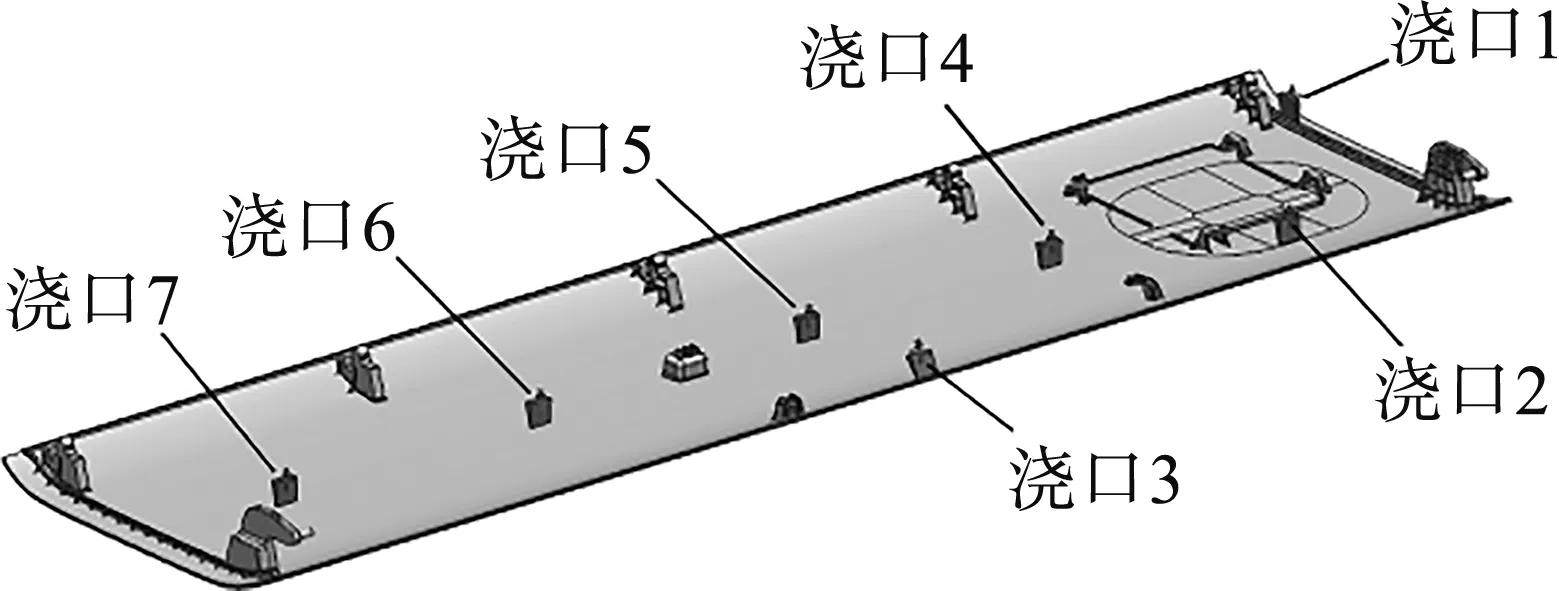

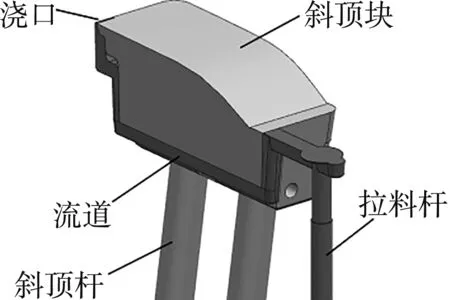

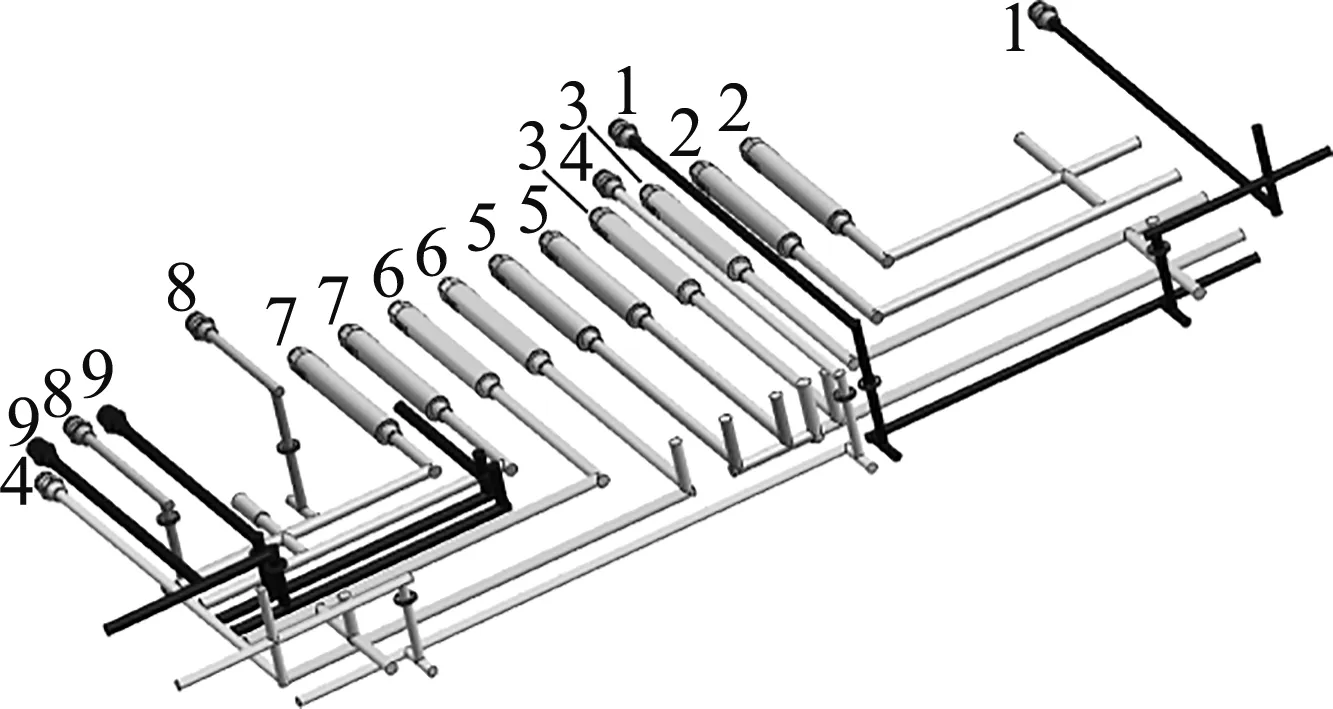

3 进胶系统设计

该空调面板的轮廓尺寸较大,长宽为957 mm×250 mm,厚2.5 mm,呈片状,比较单薄,在注塑时容易变形。为了克服冷流道进胶的缺陷,保证产品在注塑生产时不变形,采用多点进胶的热流道转冷流道的进胶系统,如图4(a)所示。共有7点进胶,浇口布局如图4(b)所示。为了防止产品表面出现进胶痕,将流道引入到动模,从产品的内表面进胶,如图4(c)所示。将冷流道开设在斜顶上,在开模时由斜顶将流道料顶出,冷流道结构如图4(d)所示。

(a) 热流道转冷流道

(b) 进胶口布局

(c) 从内表面进胶

(d) 将冷流道开设在斜顶上

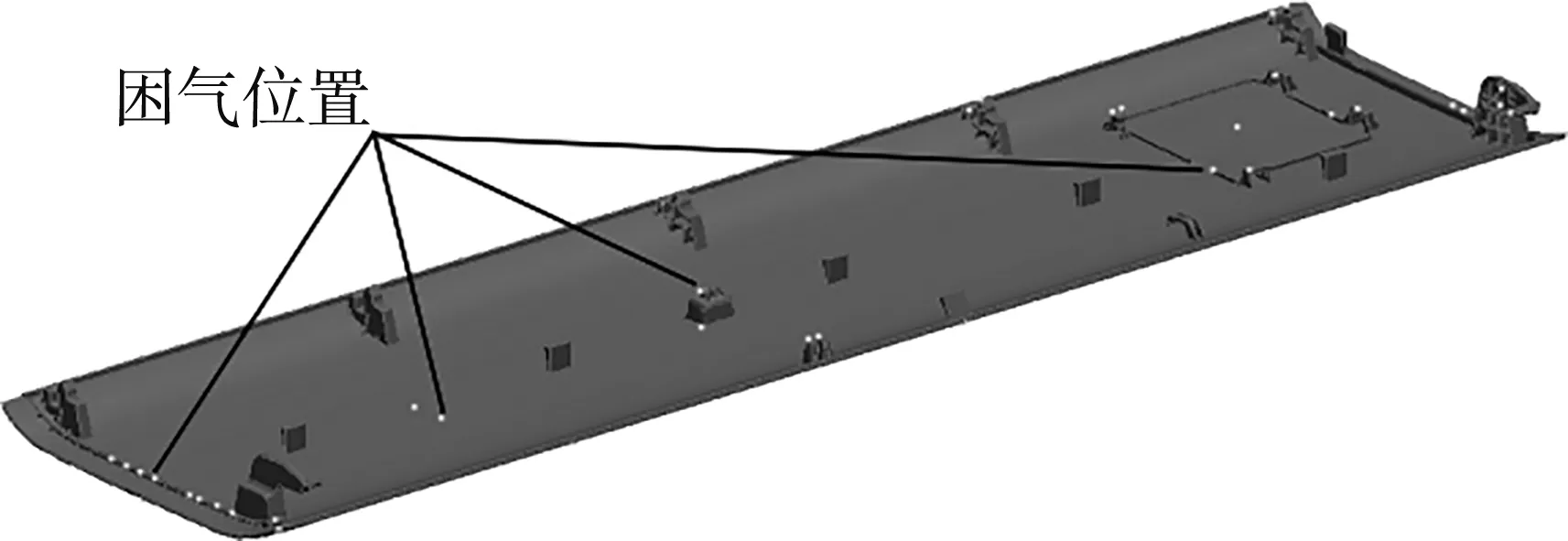

4 模流分析

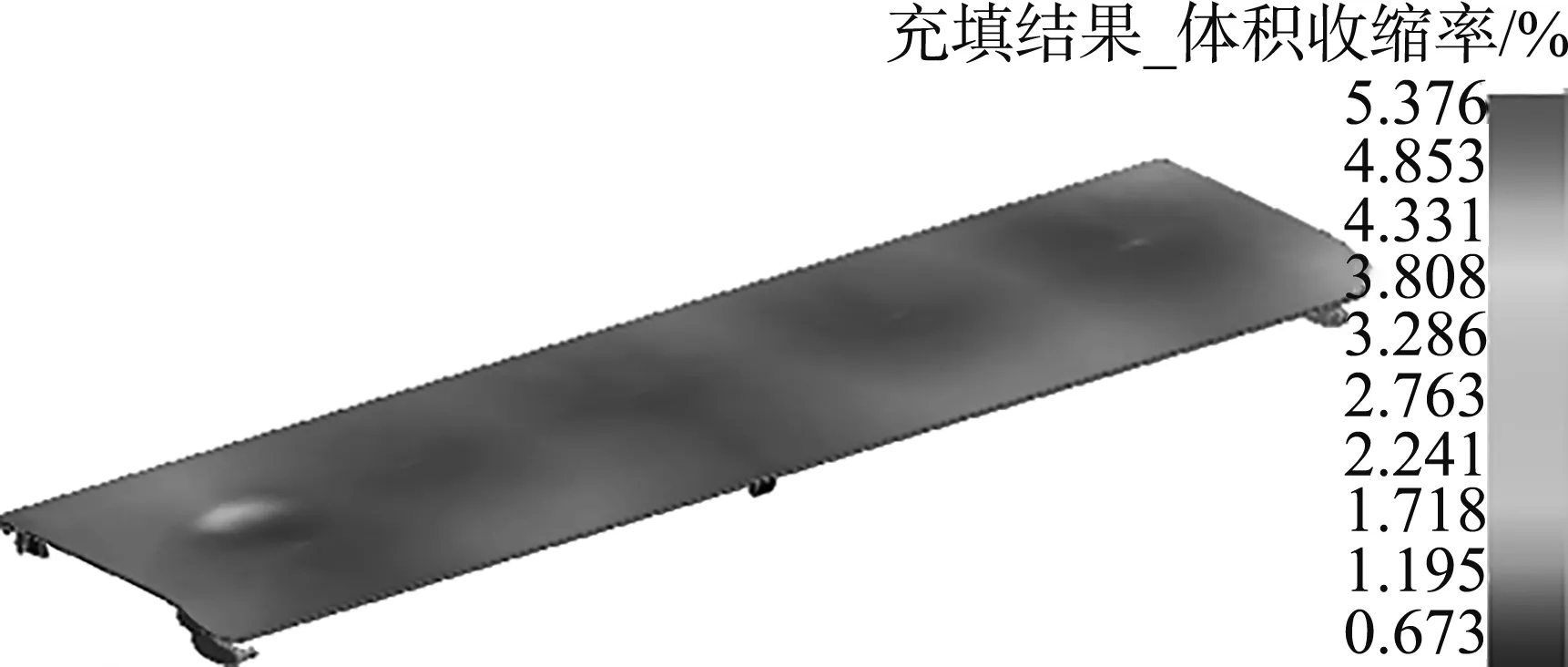

在UG上安装模流分析外挂软件后,UG具备模流分析功能。用UG模流分析外挂模块对空调面板进行模流分析,将注塑压力设为140 MPa,注塑时间设为6 s,熔体温度设为180~220 ℃,模温设为60 ℃,模流分析的效果如图5所示。产品上存在困气,主要位于内表面的筋位处,如图5(a)中白色小点所示。产品外表面有多条熔接线,如图5(b)所示。在成型效果图上全部显示为绿色,如图5(c)所示,说明产品的成型性非常好。体积收缩率效果如图5(d)所示,可以看出颜色均匀,说明产品的变形小。用UG进行模流分析,分析的效果符合实际生产情况[5-8]。

(a) 困气位置

(b) 熔接线位置

(c) 成型效果图

(d) 体积收缩率效果图

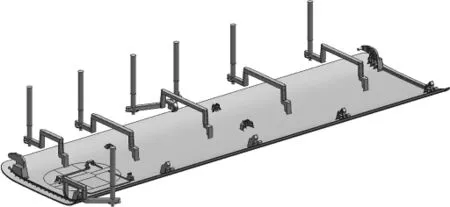

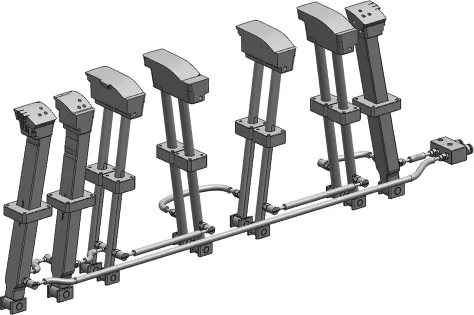

5 顶出系统设计

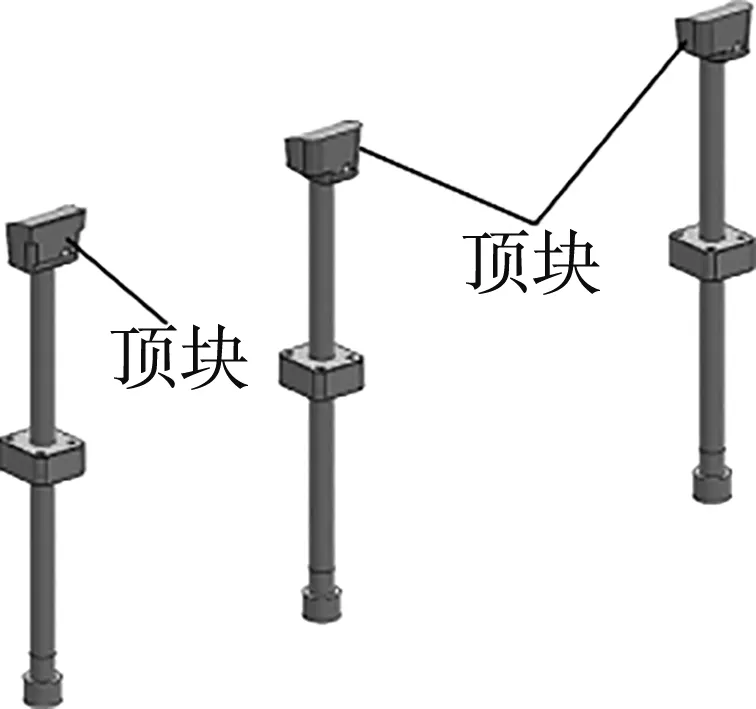

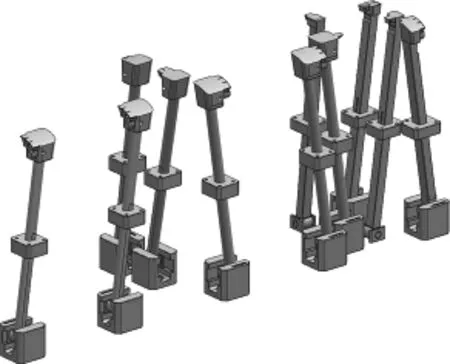

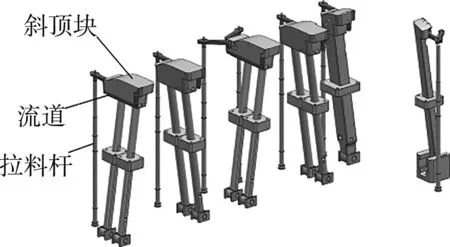

塑料件一般是用推杆顶出的,但推杆的顶出面积较小,产品的受力位置容易变形,严重时产品会出现发白的现象。在这套模具中,改用顶块顶出,在推杆的顶端安装顶块,如图6(a)所示,其作用是增加受力面积,可以有效防止产品的顶出位置变形。对于产品内表面的倒扣,用斜顶推出,这套模具共有11支斜顶,如图6(b)所示。除此之外,为了从产品内表面进胶,开设了6支斜顶,通过斜顶将冷流道引入到产品内表面,如图6(c)所示,斜顶在顶出流道料的同时,将产品顶出。

(a) 顶块结构

(b) 斜顶结构

(c) 以斜顶从内表面进胶

6 冷却系统设计

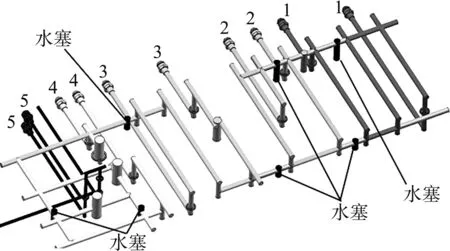

在塑料模具中,冷却系统起非常重要的作用,良好的冷却系统能使模温均匀,并使产品快速冷却,定形,有利于防止产品变形。这套模具的动模镶件上斜顶孔位较多,其内部还有一个小镶件,在动模镶件的一侧分布有6个热流道嘴镶件,另一侧分布着1个热流道嘴镶件,如图7(a)所示。热流道镶件的温度较高,需接通冷却水路对其进行冷却。同时,为了避开动模镶件上的孔位,开设了多条直通式水路,冷却水路围绕在动模镶件的周围,使动模镶件上面积较大的区域都能得到冷却。为了防止水路中的冷却水在流通过程中温度逐渐升高,引起模温不均匀,用水塞将直通水路分开,将动模水路分为多条封闭的回路,如图7(b)所示,其中,回路5是动模镶件中小镶件的单独水路。模具的两端各有一个滑块,滑块冷却水路如图7(c)所示。冷流道斜顶的温度较高,需开设独立的冷却水路,将6个流道斜顶的冷却水路串联,如图7(d)所示。定模镶件的一侧分布有6个热流道管,另一侧分布1个热流道管,如图7(e)所示。为了使定模镶件的模温均匀,开设了9条冷却回路,如图7(f)所示。热流道管附近的温度较高,需开设冷却水路,即图7(f)中的冷却回路1、4和8。对于定模镶件中的小镶件,也开设独立的冷却回路,如图7(f)中的回路9[9-10]。

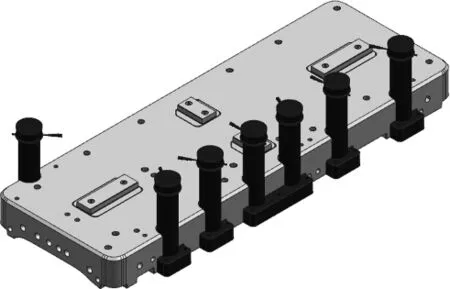

7 模具结构

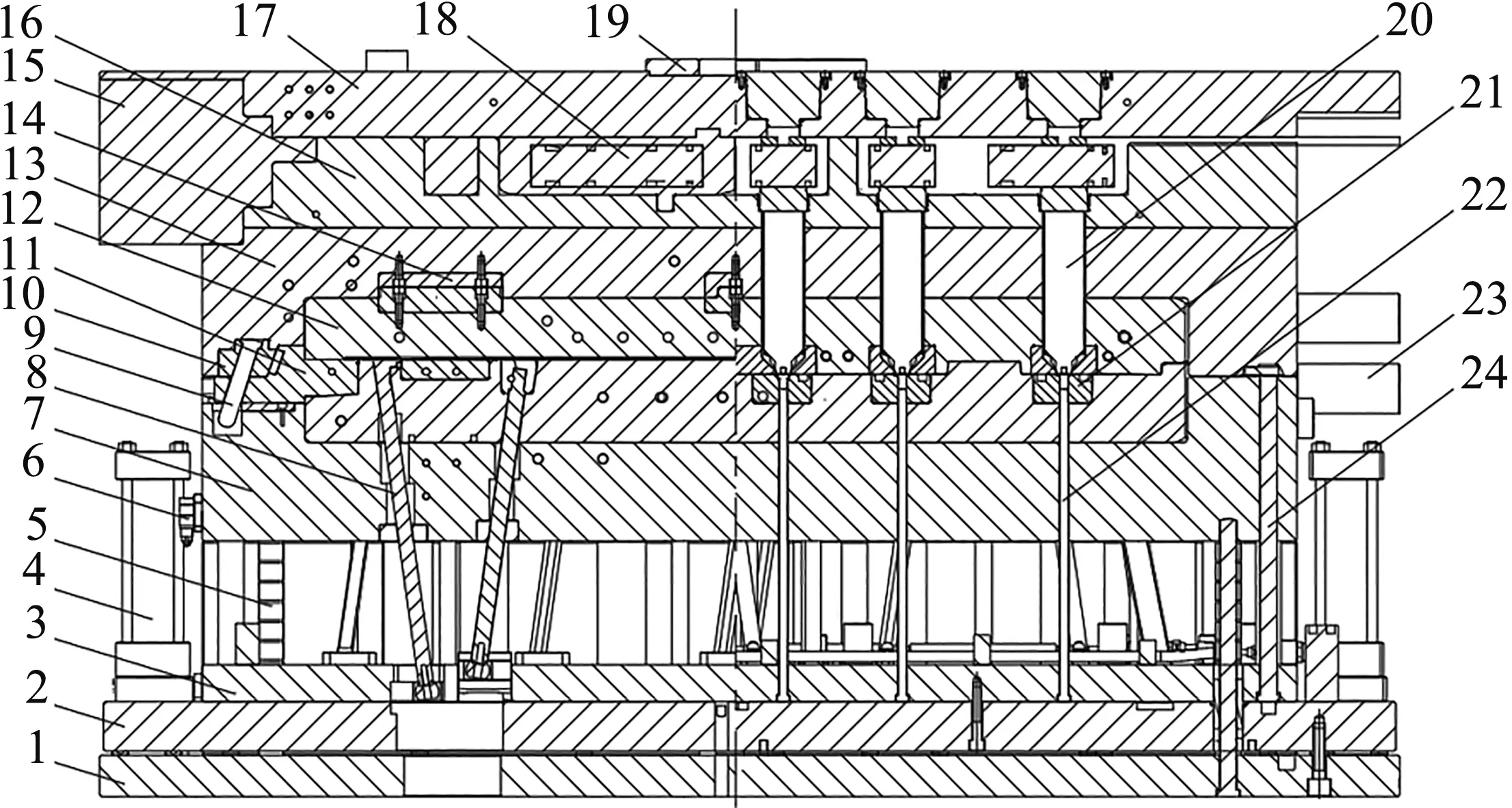

产品的外观面要求高,为了保证产品的注塑质量,采用两板模热流道模具,从产品内表面进胶。模具长宽高为1 300 mm×650 mm×880 mm,尺寸较大,为了保证顶出平衡,采用油缸带动推板脱模,模具的剖面结构如图8所示[11-12]。

8 结 语

运用UG软件设计空调面板塑料件的三维模型和模具结构,对产品的壁厚、脱模角度等模具工艺进行了分析,并运用UG模流分析外挂软件对该产品进行模流分析,整个设计流程都在UG下进行,有利于提升设计师的工作效率。另外,在模具设计前进行模流分析,可以提前预知产品存在的问题,模具设计师根据模流分析的结果对模具结构进行相应的改进,可以提高模具的一次性试模成功率。

(a) 动模镶件结构

(b) 动模镶件水路

(c) 滑块冷却水路

(d) 流道斜顶的串联水路

(e) 动模镶旁边有热流道管

(f) 定模镶件水路

1-动模底板;2-推板;3-推杆固定板;4-油缸;5-推板导柱;6-限位块;7-动模板;8-斜顶;9-斜导柱;10-铲基;11-滑块;12-定模镶件;13-定模板;14-定位板;15-热流道电器接口;16-热流道板;17-定模座板;18-热流道电器件;19-定位圈;20-热流道管;21-热流道嘴;22-拉料杆;23-模脚;24-复位杆图8 模具结构Fig.8 Mold structure

该模具结构设计合理,采用热流道转冷流道,再从内表面进胶的多点进胶方式,巧妙地解决了产品表面存在注塑缺陷的问题;在定、动模上设置多条独立的冷却回路,有利于保持模温均匀,实现模具正常注塑生产,可为同类模具结构设计提供借鉴。