基于3D打印的塑料制RV减速器性能分析

姚明镜,刘信辰,熊 银,孟 轲

(1. 成都理工大学工程技术学院,四川 乐山 614000;2. 核工业西南物理研究院,四川 成都 610225)

0 引 言

工业机器人的核心零件是RV减速器,与普通行星齿轮传动相比,其传动效率和精度更高,但制造技术要求也更高[1]。摆线针轮在RV减速器传动中起到非常重要的作用,其选材、几何参数以及齿廓形状将直接影响RV减速器的性能及寿命。利用3D打印制造技术,以ABS和聚乳酸(PLA)两种材料进行RV减速器制造并分析其性能,最终选定性能可靠的材料来制造减速器[2-3]。

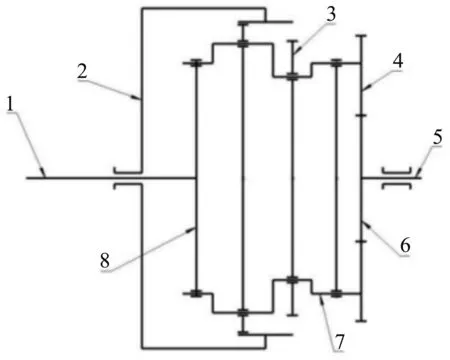

1 RV减速器传动原理及建模

RV减速器由齿轮轴、太阳轮、行星轮、针齿轮、针齿壳、摆线针轮、行星架、曲柄轴、支撑法兰、外壳等共同组成。在二级减速中,行星轮与曲臂轴相连接,在曲臂轴的偏心部分装有两个不会相互接触且相位差为180°的摆线针轮,随着曲臂轴的偏心运动,摆线针轮完成偏心运动。此时若将曲臂轴旋转一圈,那么摆线针轮就会沿着与曲臂轴线相反的方向旋转一个齿,这个齿与针齿壳啮合带动机壳转动实现减速,如图1所示[4]。

1-输出轴;2-机架;3-摆线针轮;4-行星轮;5-输入轴;6-太阳轮;7-曲柄轴;8-支撑法兰图1 RV减速器结构的传动原理图Fig.1 Transmission principle diagram of RV reducer structure

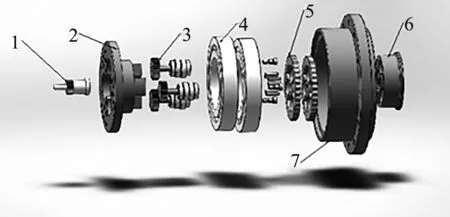

使用参数化的建模方法得到初步齿廓曲线,然后使用镜向命令,可以得到摆线轮的完整齿廓曲线。根据RV减速器的性能要求,设置摆线轮拉伸高度为14 mm,得到摆线轮三维轮廓,如图2所示。图3为RV减速器的三维模型图。

图2 摆线轮三维建模Fig.2 Three-dimensional modeling of cycloidal wheel

1-太阳轮;2-行星架;3-行星齿轮及曲轴;4-输出轴承;5-摆线轮;6-支撑法兰;7-机架图3 RV减速器的三维图Fig.3 3D diagram of RV reducer

2 材料的属性对比

选用ABS塑料、PLA塑料两种材料对摆线针轮啮合特性进行对比分析[5]。

1) ABS树脂由丙烯腈、丁二烯和苯乙烯共聚而成。其有着极其优良的抗冲击、抗化学性能,以及容易成型和机械加工、不易于锈蚀等优点[3],其性能参数如表1所示。

表1 ABS的相关性能参数

2) PLA材料具有可降解性、优良的柔韧性、高断裂生长率和高冲击强度[2],其性能参数如表2所示。

表2 PLA的相关性能参数

3 不同塑料材料减速器传动力学分析

3.1 减速器模型的导入及参数设置

将建好的整体RV减速三维模型导入ANSYS软件中,对模型进行网格划分,如图4所示。将两个摆线针轮的齿面和针齿壳的接触部位设定为摩擦接触,其中ABS塑料摩擦系数设定为0.4,PLA塑料的摩擦系数设定为0.7[6-8]。考虑启动时旋转速度不宜设置得太大,因此设定1.5(°)·s-1和2.0(°)·s-1的两个不同的转动速度进行不同树脂材料的比较分析[6-7]。

图4 啮合部位网格划分图Fig.4 Mesh division of meshing position

3.2 两种材料不同转速下力学分析

1) 基于ABS树脂材料的摆线轮啮合。两种转动速度得到的等效应力云图如图5所示、弹性应变云图如图6所示。

由图5, 6可知:随着转速增大,摆线针轮及其外壳所受到的应力在不断地增大,且应力集中在中心孔、摆线针轮,以及它相接触的针齿处,最大处的等效应力由125.89 MPa增加到168.51 MPa,且摆线针轮及其外壳所受到的应变也在不断地增大,且应变集中在中心孔、摆线针轮,以及它相接触的针齿齿面上;最大处的弹性应变由0.059增加到0.079。

(a) 2.0(°)·s-1

(b) 1.5(°)·s-1

(a) 2.0(°)·s-1

(b) 1.5(°)·s-1

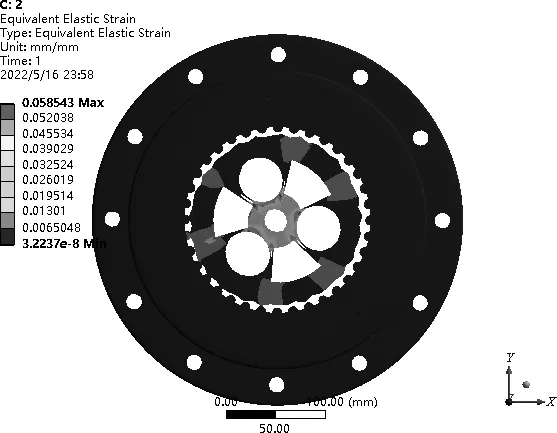

2) 基于PLA树脂材料的摆线轮啮合。两种转动速度得到的等效应力云图如图7所示、弹性应变云图如图8所示。

(a) 2.0(°)·s-1

(b) 1.5(°)·s-1

(a) 2.0(°)·s-1

(b) 1.5(°)·s-1

由图7和图8可知:随着转速增大,针齿壳变形量有所增大;摆线针轮及其针齿壳所受到的应力在不断增大,而且应力集中在中心孔、摆线针轮,以及它相接触的针齿上面;最大处的等效应力由170.65 MPa增加到228.51 MPa,且摆线针轮及其外壳所受到的应变也在增大,且应变集中在中心孔、摆线针轮,以及它相接触的针齿齿面上;最大处的弹性应变由0.058增加到0.078。

对比两种树脂材料性能:当转速提高时,等效应力、弹性应变均有所增加,在相同旋转速度下,两种树脂材料的弹性应变相差不大,但PLA树脂材料受到的应力大于ABS树脂材料。通过对比分析可知:ABS材料的安全系数高于PLA材料,ABS在承受应力方面的力学性能比PLA好,所以选择ABS材料进行减速器的制造。

4 实物制造

根据力学分析结果,选择以ABS树脂材料作为制造材料,利用熔丝堆积的3D打印技术进行减速器的制造。经过实验验证,该减速器可以满足传动的性能要求。

图9 利用3D打印制造的RV减速器Fig.9 RV reducer manufactured by 3D printing

5 结 论

1) 分析两种塑料材料在不同转动速度下RV减速器的力学性能,综合对比可知,ABS材料的力学性能更好。故选择利用ABS材料作为基础材料进行RV减速器的制造,经过验证,其性能满足传动要求。

2) 通过力学分析发现:摆线针轮中心孔和啮合处容易失效,故通过改善中心孔周围的机械结构,可以有效增加摆线针轮的使用寿命,及整体RV减速器在使用过程中的安全可靠性。

3) 将3D打印制造的塑料减速器应用于传动试验,其可以平稳传动,并满足传动的要求。本研究可以为提高减速器的制造效率,扩展其制造方式及材料库等提供一定的参考。