汽车B柱内板冲压成型工艺分析及模具设计

朱红萍

(沙洲职业工学院,江苏 张家港 215600)

0 引 言

汽车覆盖件形状复杂,结构尺寸大,成型深度较大,因此成型过程中的钣金变形也很复杂,容易出现起皱和拉裂等成型缺陷。为了缩短模具生产、调试周期,借助CAE有限元模拟软件,检验冲压工艺方案的合理性,有效预测成型过程中容易出现的质量问题,及时调整优化工艺方案与模具结构,使模具设计更加可靠。本文根据某汽车门B柱内板的结构形式,对拉深、修边冲孔、翻边整形等工序进行合理优化排布,最终设计出合理的模具结构。

1 B柱内板冲压成型工艺分析

1.1 零件结构分析及冲压工艺的排布

1.1.1 产品简介

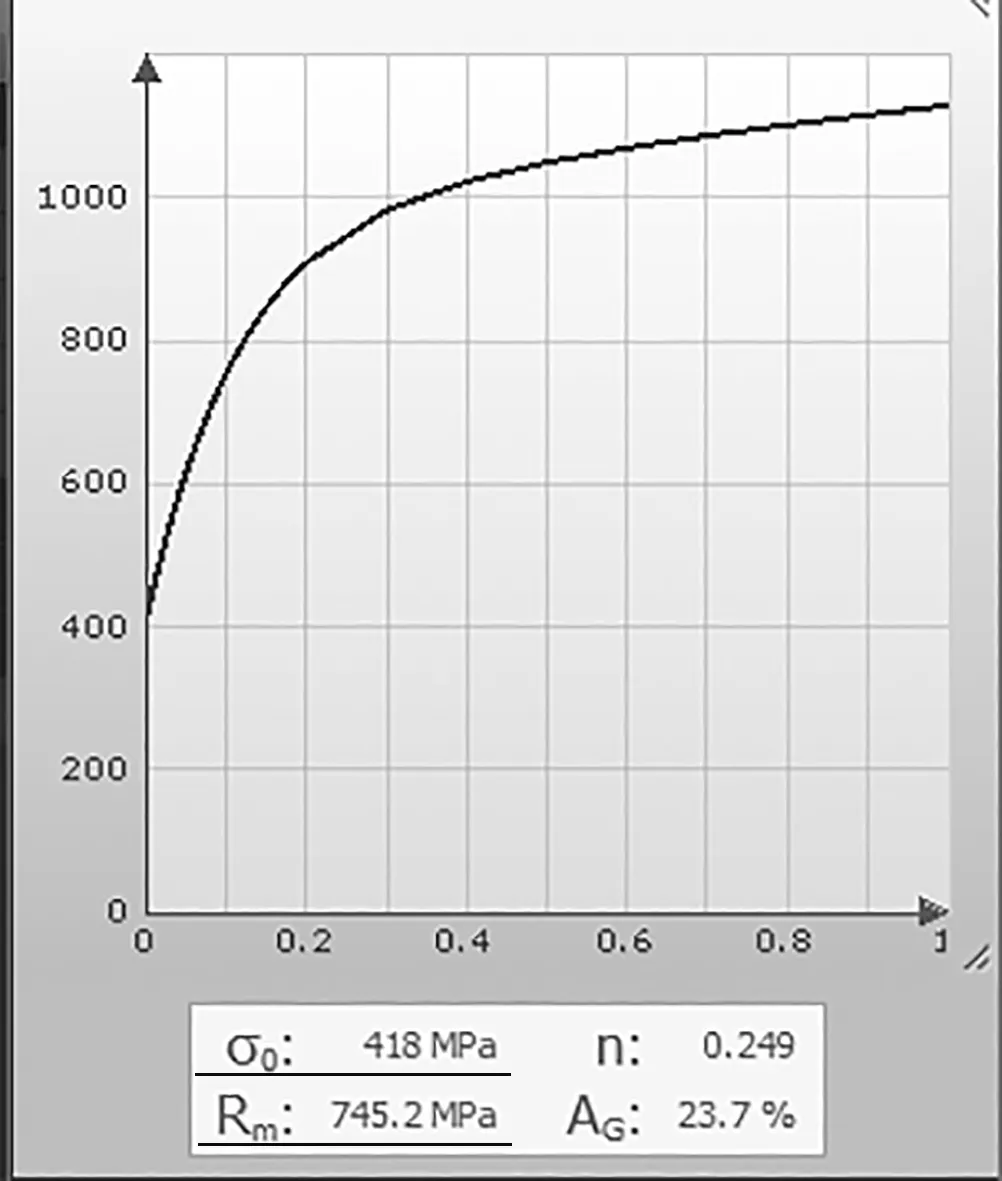

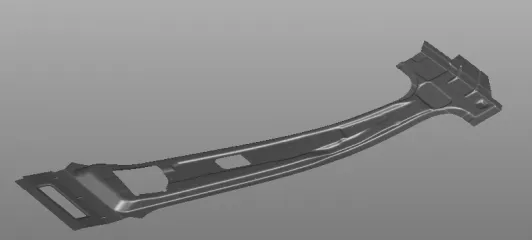

通常,复杂汽车门内板是由0.8~2.0 mm的冷轧薄钢板内覆盖件构成,需要经过冷冲压模具的浅拉深成型。图1是某汽车B柱内板三维模型图,该零件材料选用TRC400Y690T高强度冷轧镀锌酸洗板,整体造型不规则,板厚为1.2 mm。零件整体弧度较大,拉深过程中需要避免出现起皱、回弹、破裂等成型缺陷。在整体一次拉深后,需要进行两次修边工序。

图1 B柱内板三维图Fig.1 3D view of the B column inner plate

由于汽车B内柱零件结构复杂,通常需要经过多道冲压工序才能成型,如何合理地分配、组合工序,优化冲压工艺方案十分重要。其冲压成型需要综合考虑模具结构合理性、冲压设备参数、操作便捷性等,并结合该零件的结构特征、尺寸精度要求,确定该零件需要经过落料、拉深、翻边、冲孔、切边、整形等多道工序组合才能最终成型。

1.1.2 工艺分析

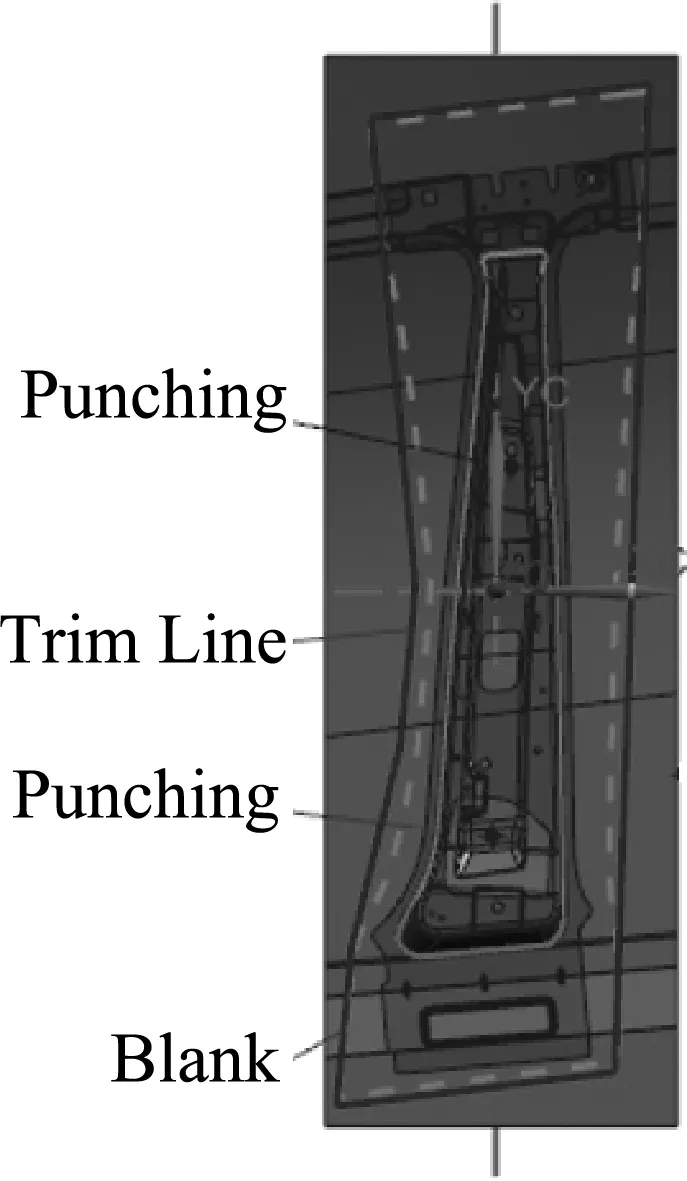

该零件产品的结构特征是存在很多功能孔,且孔的方向各不相同,因此该零件的产品轮廓切边工序,需要至少规划2~3道工序;产品主型面上后部存在异形孔,车门内板窗框上侧产品边沿有上翻特征。经过修边检查可知,拉深型面展平后,经过修边工序后,利用上翻边形式解决。综合考虑以上因素及其他细节分析,此车门B柱内板共需要6工序(含落料工序),如图2所示,分别为:OP10落料;OP20拉深;OP230修边、冲孔(第1次);OP30修边(第2次)、冲孔;OP40修边、冲孔;OP50翻边、侧整形工序;OP60 TR+PI+CPI为切边、冲孔加冲侧孔工序。

工序OP20 DR为拉深成型工序,如图2(a)所示。该钣金件上有多个不规则孔,在工序安排上,需要考虑冲孔和拉深的先后顺序。如果先冲孔再接着拉深,钣金件上先冲出的孔会影响后续拉深工序材料的流动性,同时拉深过程中会产生裂纹、起皱等现象。因此,确定该工序仅进行拉深工序,冲孔安排在后道工序进行。

工序OP30 TR+PI为修边和冲孔(前半)工序,如图2(b)所示。通常切边与冲孔方向应尽量选取垂直方向。由于该钣金件外形结构狭长,整体弧度较大,前、后部未处在同一水平面上,前后侧各孔的方向相差一定角度,后部上扬,因此,成型后修边需要分2道工序才能完成。本工序完成钣金件前半部分的切边、冲孔。同时,成型零件的内孔形状复杂,冲孔也需要分步完成,以简化模具结构。

工序OP40 TR+PI为修边和冲孔(后半)工序,如图2(c)所示。该钣金件后部弧面与底平面有夹角,且角度较大,本工序完成钣金件后半部分的二次切边、冲孔工序。

工序OP50 FL+RST为翻边和侧整形工序,如图2(d)所示。由于弹性形变的存在,材料具有一定的回弹性,在整个冲压过程中,材料难以与模具紧密贴合。此工序主要完成尾部材料的翻边和整个钣金件的整形工序。

工序OP60 TR+PI+CPI为切边、冲孔加冲侧孔工序,如图2(e)所示。此工序主要完成前两道切边工序未切完的部分材料的切边,以及钣金件上侧孔的冲制。

综上所述,最终得到B柱内板冲压工艺排布,如图2所示。

1.2 零件成型数值模拟

Autoform主要用于薄板零件的快速成型模拟分析,可以实现冲压件单步法成型模拟及拉深工艺补充面的设计。本处采用Autoform

(a) OP20 DR

(b) OP30 TR+PI

(c) OP40 TR+PI

(d) OP50 FL+RST

(e) OP60 TR+PI+CPI

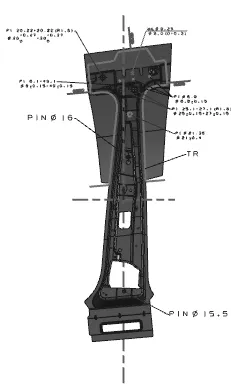

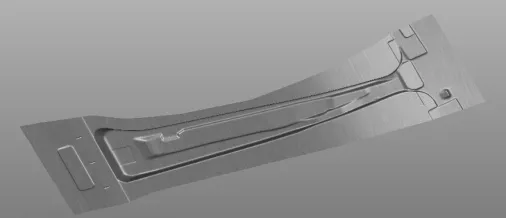

软件对汽车门B柱内板冲压工序中的拉深工艺进行成型性分析。具体分析步骤包括:首先将零件3D模型导入、自动网格划分、网格检查及填充孔洞;接着,确定模具基准,设置冲压方向,并将成型零件摆至与冲压方向一致。同时,结合实际产品需要构建压料面、设置工艺补充面。如果,压边力不够时,还需要设置拉深筋,该零件不需要设置拉深筋。在成型性分析前设置工艺参数,最终得到该零件的成型数值模拟模型,如图3所示。

图3 成型数值模拟模型Fig.3 Form the numerical simulation model

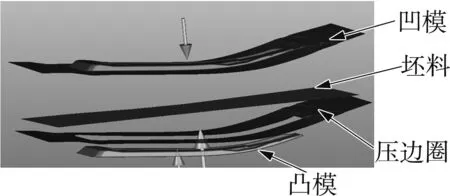

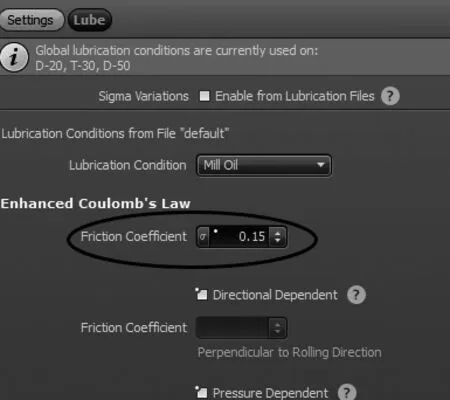

借助Autoform软件,导入汽车B柱内板三维原始数据进行冲压成型性仿真CAE分析。图4(a)为该钣金件的材料力学性能图线,其材料的屈服强度为418 MPa,抗拉强度为745.2 MPa。该钣金件的摩擦系数设置为0.15,如图4(b)所示。拉深压边圈行程设置为60 mm,压边圈压力为600 kN,如图4(c)所示。经过分析,得到拉深后的零件如图5(a)所示,修边翻边后的零件如图5(b)所示。

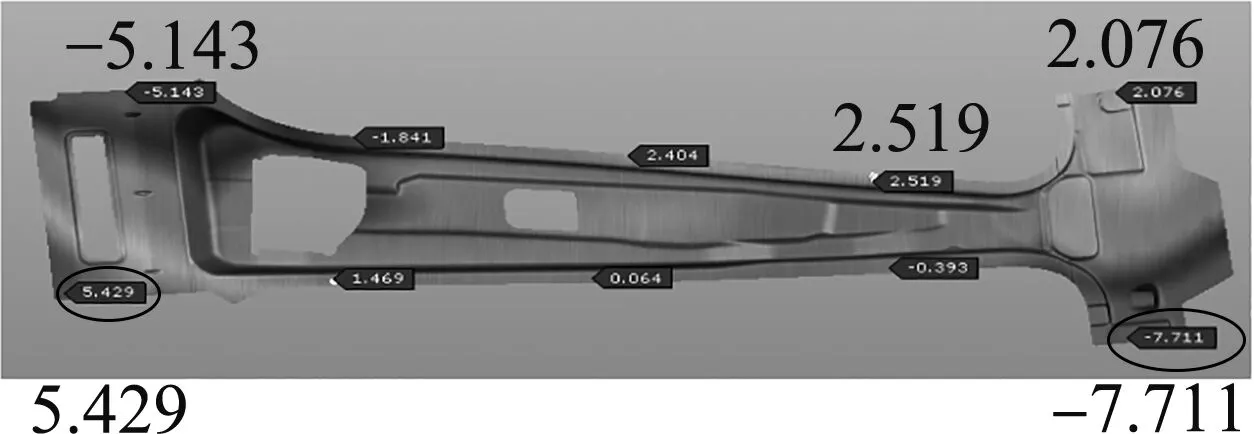

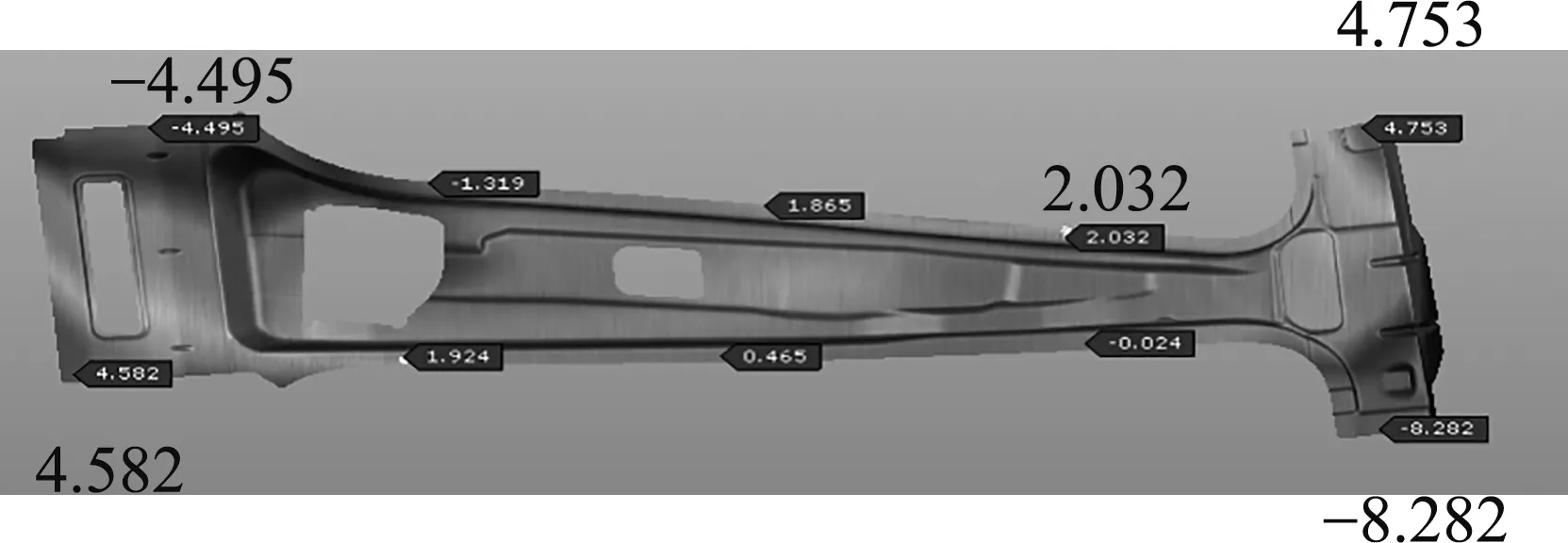

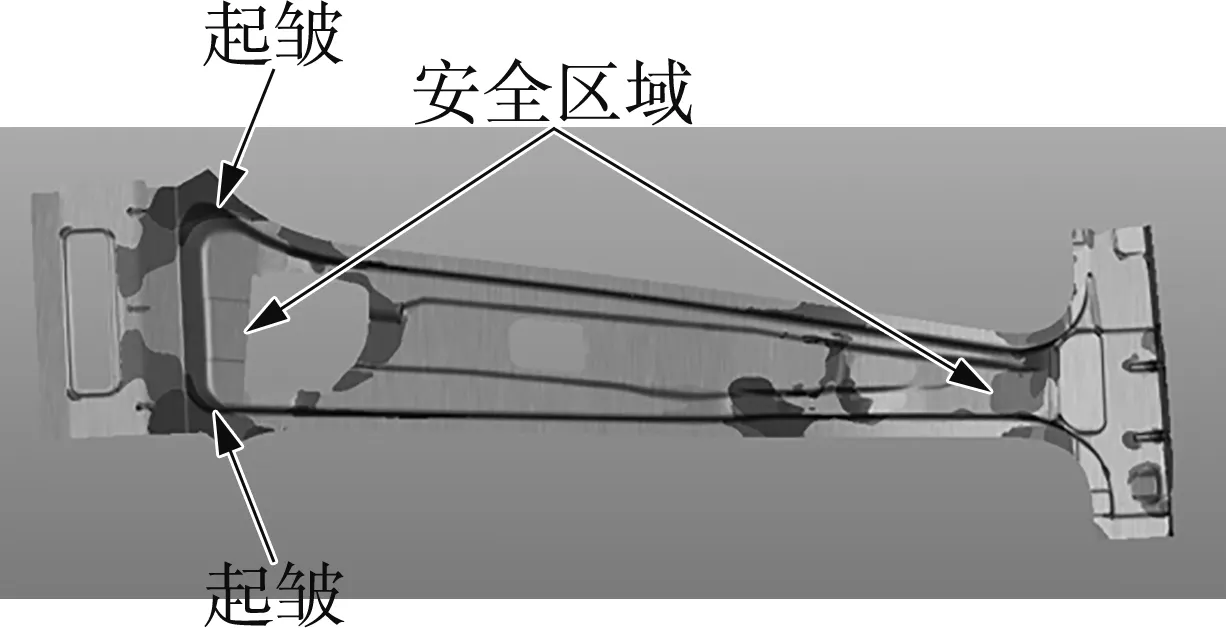

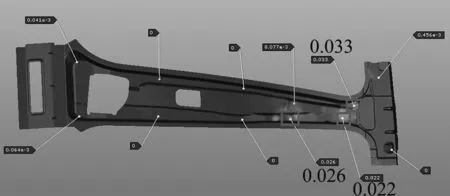

由于该钣金件的强度较高,反弹量较大,整体呈现扭曲状,经过拉深、修边、翻边工序后会产生回弹。由图6(a)可知,经过拉深、修边后,大。由图6(c)产品成型极限图可知,23%区域成型性良好,7.50%区域容易产生起皱现象。由图6(d)可知,最大变薄率为0.202 mm。由图6(e)可知,产品最大起皱趋势值为0.033 mm。

(a) 材料力学性能图线

(b) 摩擦系数

(c) 压边圈设置

(a) 拉深后的零件

(b) 修边翻边后零件

该零件高点(+5.429)与低点(-7.711)的高度差约为13 mm。由图6(b)可知,经过翻边后,与前者相比,零件整体回弹趋势和回弹量变化不通过分析可知,该钣金件在拉深、修边后产生了比较大的扭曲缺陷,因此在工艺上需要进行拉深工艺补偿,以保证冲压件的质量。

(a) 拉深、修边后回弹分析

(b) 头部翻边后回弹分析

(c) 产品成型极限图

(d) 产品变薄率

(e) 产品起皱趋势值

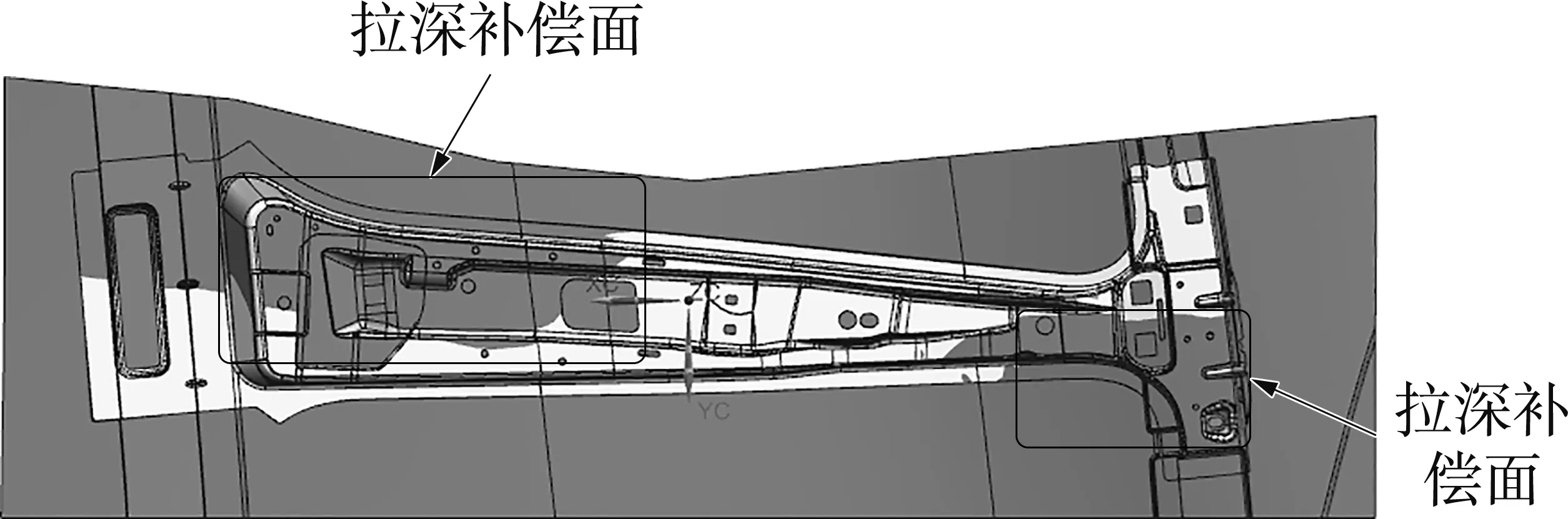

在拉深工艺补充设计过程中,注意到了以下几点:

1) 尽量使零件拉深深度均匀,如果确实不能做到深度均匀也要减小深度落差;

零件左侧中部深32.1 mm,右侧最深处为119.7 mm,两者相差87.6 mm,设计压料面时有意使左侧拉深深度加深一些,达到40.8 mm,右侧拉延深度降低一些,为105.5 mm(降低的14.2 mm 在OP20中整到位),这样两者相差只有64.7 mm,比产品的深度差整整缩小了近23 mm,这对于在拉深过程中保证两侧进料的均匀性是有益处的。

2) 拉深凸模轮廓线紧贴凸模侧壁的根部分界,特别是拉深深度最大的两个拐角部位都必须如此。

3) 压料面必须平滑、光顺,最好是简单的单曲面,这样才能保证坯料预成型时不起凸包,拉深结束零件侧壁不起皱。

该零件回弹主要是在拉深后产生的,为了补偿因回弹产生的缺陷,需要在首次拉深时,根据回弹量大小进行反向补偿,以提高零件的冲压质量。图7(箭头所指处)是拉深工艺补偿型面的最终结果。

图7 拉深工艺补偿Fig.7 Deep drawing process compensation

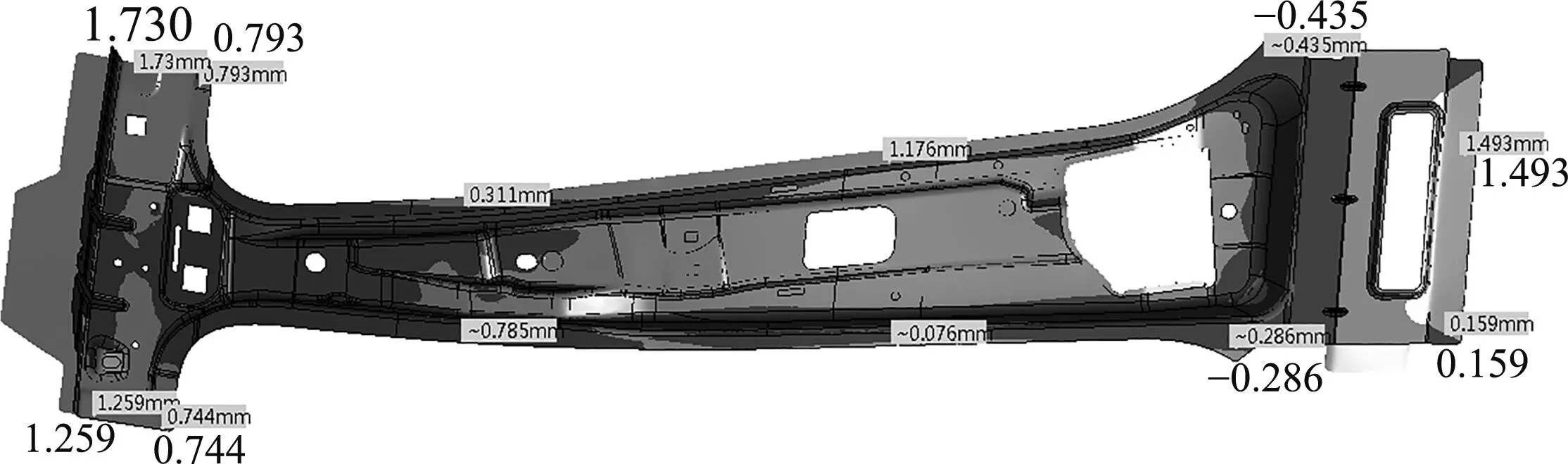

为了检验拉深工艺补偿后,零件回弹量扭曲缺陷的情况,将拉深、修边后的试制零件取件后,进行扫描。图8是修边试制后的零件与原始数模回弹量对比值,由图8可知,经过拉深工艺补偿后,零件的尺寸偏差值有很大程度的减小,且无扭曲现象。为了得到更高质量的零件,可结合图8对比值进行修正,直至零件完全合格为止。

图8 拉深工艺补偿后回弹量Fig.8 Spring back volume after compensation of the deep drawing process

2 B柱内板冲压模具结构设计

借助Autoform对B柱内板冲压工艺进行模拟分析,可知该零件具有良好的冲压成型性能。接着,对每一道工序进行排布,确定模具结构的具体方案。

该钣金件主要有以下6道工序,对应需要进行落料模设计、拉深模设计、修边冲孔模设计、翻边侧整形模设计、修边冲侧孔模设计。其中,拉深模采用单动结构,压边力由机床的气顶杆提供,且模具结构简单,安全性高。而修边冲孔模的具体工作原理:前一工序拉深后的工序件,由压料板压紧,随着上模向下运动,上模的修边刀块与下模凸模一起作用,沿着修边线和孔边界完成修边冲孔动作,将废料去除。

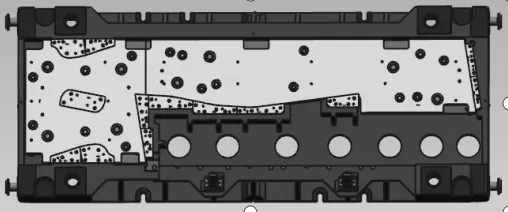

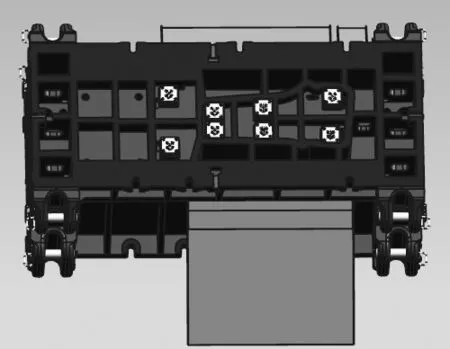

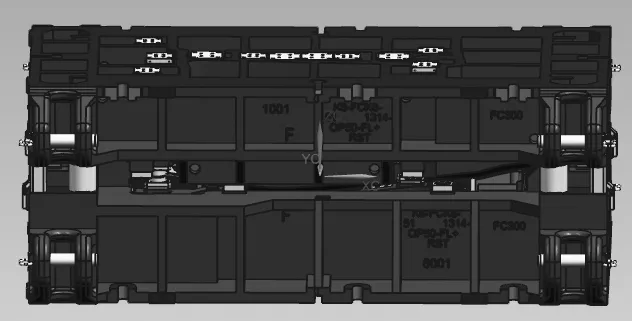

利用UG进行B柱内板每道工序的模具结构设计,最终结果如图9~14所示。图9是OP10-BL落料模总装图和上、下模结构。

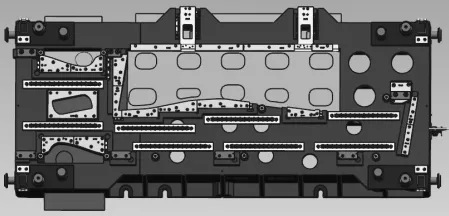

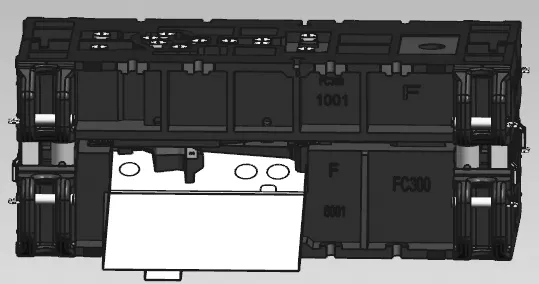

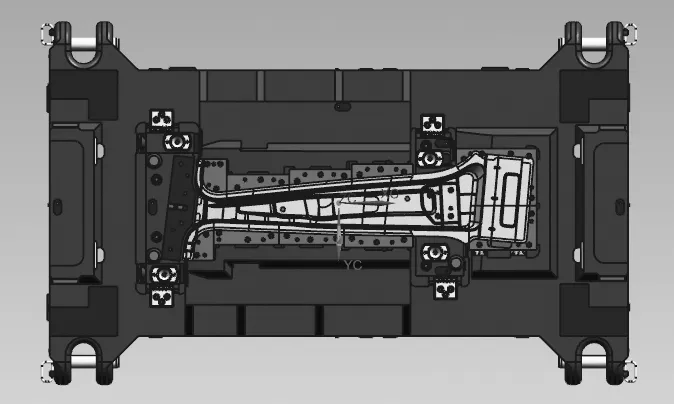

图10是OP20-DR拉深模总装图和上、下模结构。

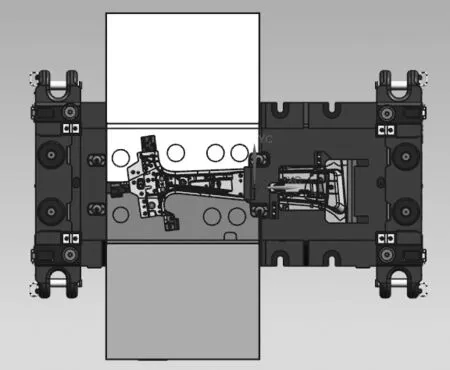

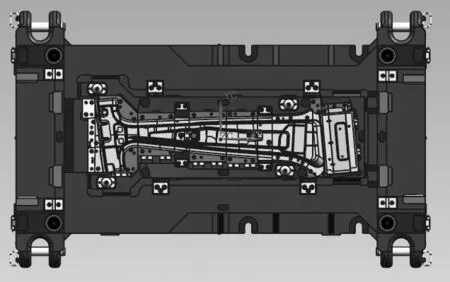

图11是OP30-TR+PI-1修边冲孔模总装图和上、下模结构。

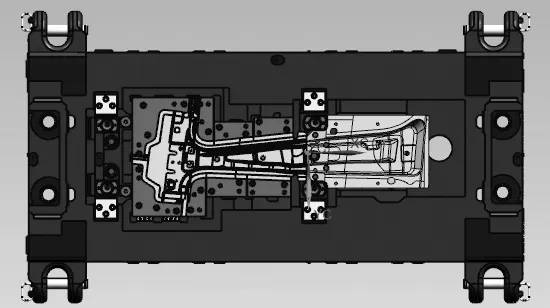

图12是OP40-TR+PI-2修边冲孔模总装图和上、下模结构。

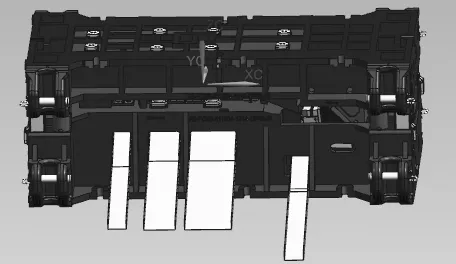

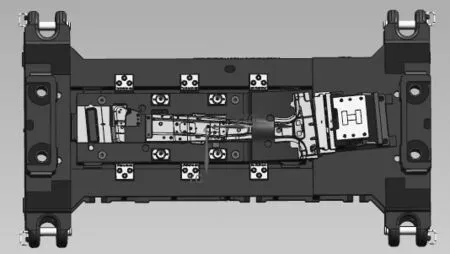

图13是OP50-FL+RST翻边侧整形模总装图和上、下模结构。

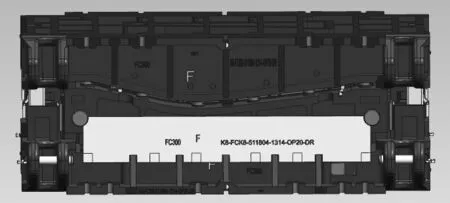

图14是OP60-TR+PI+CPI修边冲侧孔模总装图和上、下模结构。

(a) OP10落料模装配图

(b) 落料模上模部分

(c) 落料模下模部分

(a) OP20拉深模装配图

(b) 拉深模上模部分

(c) 拉深模下模部分

(a) OP30修边冲孔模装配图

(b) 修边冲孔模上模部分

(c) 修边冲孔模下模部分

(a) OP40修边冲孔模装配图

(b) 修边冲孔模上模部分

(c) 修边冲孔模下模部分

(a) OP50翻边侧整形模装配图

(b) 翻边侧整形模上模部分

(c) 翻边侧整形模下模部分

(a) OP60修边冲侧孔模装配图

(b) 修边冲侧孔模上模部分

(c) 修边冲侧孔模下模部分

模具结构设计后即投入生产制造环节,经过研配、现场试模级修模调整,最终冲压得到的产品如图15所示,经检验该产品形状尺寸能达到精度要求。

图15 产品实物Fig.15 Physical products

3 结 语

在汽车覆盖件零件的设计制造中,其模具结构复杂且工作量大。随着CAE技术的融入,极大地缩短了模具制造周期。通过成型过程的数值模拟分析,能让设计者及时发现问题,及时修正和优化结构设计,获取合理的工艺参数。本文借助Autoform板料成型数值模拟软件,对汽车门B柱内板进行了冲压成型工艺的分析优化,并进行了每道工序的模具设计,最终试制出合格的产品。