红曲米自动化培养技术开发及工艺优化研究

刘小改,李洪媛,袁 媛,李晶晶,马美荣,王小伟,张 坤

(北京红星股份有限公司,北京 101400)

红曲米,又名赤曲、红曲、红米,是以大米、小米等为原料,接种红曲霉菌株培养,使其菌丝体寄生在米粒上而形成的棕红色至紫红色的米粒[1]。红曲米最早发源于中国,距今已经有上千年历史,是中国特有的传统微生物产品,是生物发酵、食品酿造行业的主要原料之一,可广泛用于酿酒、着色、医药等领域[2-4]。

红曲米生产主要分布于我国浙江、福建、台湾、江西、广东等地[5]。明代科学技术文献巨著《天工开物-曲蘖》中记载红曲米制作过程:“凡曲饭入盘,每盘约载五升。其屋室宜高大,防瓦上暑气侵逼。室面宜向南,防西晒。一个时中翻拌约三次。候视者七日之中,即坐卧盘架之下,眠不敢安,中宵数起……凡黑色转褐,褐转红,皆过水一度。红则不复入水。凡造此物,曲工盥手与洗净盘簟,皆令极洁。一毫滓秽,则败乃事也。”[6]红曲霉生长速度缓慢,一般需要培养7 d以上才可完成,整个培养过程操作人员需时刻关注红曲霉生长状态变化,适时进行补水、翻曲等操作调整干预[7]。从文中可知红曲米传统生产方式需要耗费极大的人力、精力(一个时中翻拌约3 次。候视者七日之中……眠不敢安,中宵数起……凡黑色转褐,褐转红,皆过水一度)。且据文中描述,红曲米培养过程中对于生产环境要求极为严格(其屋室宜高大,防瓦上暑气侵逼。室面宜向南,防西晒……凡造此物,曲工盥手与洗净盘簟,皆令极洁。一毫滓秽,则败乃事也),对生产设施及生产过程中温、氧、水、卫生等条件需求设立了更高的标准。

我国传统的红曲米生产方式有地面平铺培养的“土窖培养法”、应用曲盒培养的“曲盒培养法”、采用通风曲池培养法等[8-9],但在实际生产中均存在较多问题,占地面积大、产量受限,培养全过程需人工操控,堆积转运、划盒、出入曲料、补水、翻曲,红曲米培养完成后还需人工转移至干燥设备再进行加热干燥。红曲米培养过程操作极为繁琐,耗时耗力,工人作业劳动强度大,人工成本高,生产效率低,且开放的培养环境容易导致红曲米在培养过程污染杂菌,造成红曲米色价低,产品质量稳定性差。

针对以上传统生产过程中存在的问题,我公司在引进圆盘制曲机等现代化生产设备的基础上,创新研究红曲米自动化培养工艺,以自动化生产方式代替传统手工红曲米制作,实现了堆积、培养空间一体化、自动化入料出曲、自动化翻曲补水、精准控温培养、原位快速烘干等全自动化生产过程。在扩大生产规模的基础上,大大缩短了红曲米培养时间、降低劳动强度、减少空间用地、提高生产效率,杜绝人料接触,有效降低杂菌污染,大幅度提高了红曲米产品产量及质量。

圆盘制曲机主要应用于酱油、酒类等行业制作麸曲[10],麸曲以麸皮为原料,红曲米主要以大米为原料,二者原料质地、密度、透气性等物理化学性状差别迥异,且麸曲生产工艺具有工艺操作简单、耗时短、成曲快等特点,红曲米生产工艺较为复杂,曲料生长缓慢,培养时间长,培养过程易染杂菌,需严格精细操作,对环境清洁要求高。因此,将红曲米生产转移至以生产麸曲为主的圆盘制曲机上并非简单的生产设备的更新换代,而是需要生产工艺的同步改革创新,最终使生产工艺与设备相匹配,实现红曲米培养过程自动化。

红曲米自动化培养工艺较传统红曲米生产工艺优势明显,自动化程度高,工艺可控性强,有利于扩大生产规模、提高产能及产品质量稳定性,极大增强了行业竞争力,具有巨大的发展潜力与前景。

本研究在红曲米生产行业内首次成功应用自动化生产模式,以现代智能化设备设施加持传统手工业,实现了传统红曲米行业由手工制曲向自动化生产的转型,大幅提高了传统红曲米制造工业的生产力水平,推动红曲产业科技进步,为红曲米智能化生产奠定基础。

1 材料与方法

1.1 材料、试剂及仪器

大米:市售。

试剂及耗材:乙酸(90%),北京益利精细化学品有限公司;无水乙醇(分析纯),北京化工厂;红曲种曲,北京红星股份有限公司。

仪器设备:圆盘制曲机,北京红星股份有限公司;FSJ-A03E1 粉碎机,小熊电器股份有限公司;UV-1500 紫外分光光度计,上海美析仪器有限公司;LA230S 电子天平,德国赛多利斯公司;DZKW-4电子恒温水浴锅,北京中兴伟业仪器有限公司。

1.2 试验方法

1.2.1 曲盒红曲米培养工艺及操作方法[11-12]

工艺流程:泡米→蒸米→降温接种→堆积→装盒培养→晾干→出曲

泡米及蒸米:大米置于泡米池中,加水没过米料,浸泡12 h左右,浸泡后米料放水沥干,铲出米料装入蒸米锅中蒸米。采用单蒸方式蒸米,圆汽后蒸米40 min。

降温接种:蒸完后将米料转运至经臭氧熏蒸消杀后的培养室中,翻拌降温,待米料降温至40 ℃时,接入红曲种曲,接种量1%,同时加入浓度30%的乙酸1.5%,以抑制培养过程中杂菌污染。

堆积:接种后曲料于培养室地面攒成堆状,进行堆积。开启培养室暖气,使曲料堆积温度保持35 ℃以上。堆积时间24 h,红曲霉种子生长萌发,曲料呈现淡粉红色状态。

装盒培养:曲料堆积完成后,将曲料装入曲盒中,使每盒曲料厚度呈3~4 cm,于培养室进行培养,调节培养室暖气大小,使曲料培养温度控制在33~35 ℃。曲料培养过程中,每日喷洒无菌水1次,使无菌水均匀喷洒入曲料,直至浇透曲料。培养6 d,培养完成后,红曲米呈红色,外观饱满,颗粒完整,无杂菌污染,曲香味明显,无异杂味。

晾干出曲:曲料培养完成后,于曲盒内自然晾干至水分不高于13 %。取出红曲米装入编织袋中,于阴凉干燥处储存。

1.2.2 自动化红曲米培养工艺及操作方法

工艺流程:泡米→蒸米→降温接种→入盘堆积→摊平培养→烘干→出曲

泡米及蒸米:大米置于泡米池中,加水没过米料,浸泡12 h左右,浸泡后米料放水沥干,通过绞龙输送装置送至蒸饭机蒸米。采用复蒸方式蒸米,115 ℃蒸米20 min 后,开启自动加水装置,向米料中补水,补水量40 %(以大米量计,下同),沥净多余水分,再次开启蒸汽,115 ℃蒸米20 min。

降温接种:蒸完后米料通过绞龙输送至摊晾机摊晾降温,待米料降温至40 ℃时,开启种子罐泵组及阀门,接入红曲种曲,同时开启酸液罐泵组及阀门,加入浓度30 %乙酸,以抑制培养过程中杂菌污染。

入盘堆积:接种后曲料在罗茨风机动力作用下通过入料管道风送至圆盘制曲机内,布料器均匀布料,布料过程中保持圆盘旋转启动,布料后使曲料呈圆环状堆积状态。入料完毕,开启圆盘加热系统,使曲料温度保持38~40 ℃进行堆积。曲料堆积24 h,红曲霉种子生长萌发,曲料呈现淡粉红色状态。

摊平培养:启动圆盘翻曲辊,将曲料摊平,保持曲料厚度均匀一致。开启风机,通入循环风补充氧气并控制曲料温度,使曲料品温控制在33~35 ℃。曲料培养过程中,每日补水1 次,开启无菌水补料泵组及无菌水管路阀门,使无菌水均匀喷洒入曲料,直至浇透曲料。培养完成后,红曲米呈红色至暗红色,外观饱满,颗粒完整,无杂菌污染,断面可见红色菌丝深入生长至米粒芯部,生长透彻,曲香味浓郁,无异杂味。

烘干出曲:曲料培养完成后,启动圆盘热风系统,烘干曲料至水分不高于13%。启动出曲风机,将红曲米成品通过出料管道送至不锈钢筒仓储存。

1.2.3 自动化培养红曲米生产工艺单因素试验

红曲米自动化培养过程中,接种量、30%浓度乙酸添加量、培养时间为重要技术参数[13-14],以培养完成后红曲米色价为质量衡量指标(红曲米色价越高,表征红曲霉在米料上生长越完全、色素积累量越高[15-16],红曲霉生长状态越好),初始培养条件采用接种量0.9%,30%浓度乙酸添加量(以下简称加酸量)2 %,红曲米培养时间96 h,以传统曲盒方式生产红曲米为对照,进行单因素验证试验。每次只改变3个因素中的1个,保持其余因素不变,分别验证不同接种量(0.6%、0.7%、0.8%、0.9%、1%)、加酸量(1.2 %、1.5 %、1.75 %、2 %、2.2 %)、培养时间(48 h、60 h、72 h、84 h、96 h)对红曲米色价的影响。

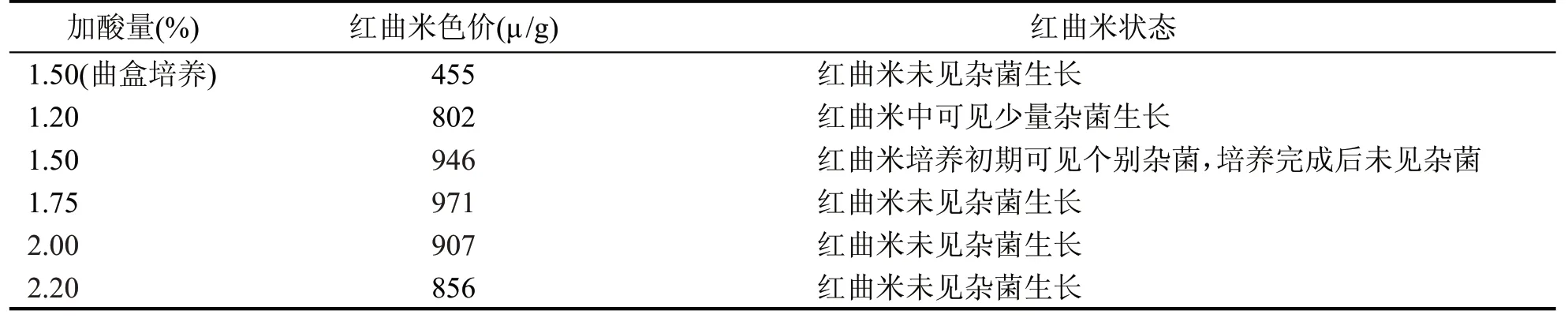

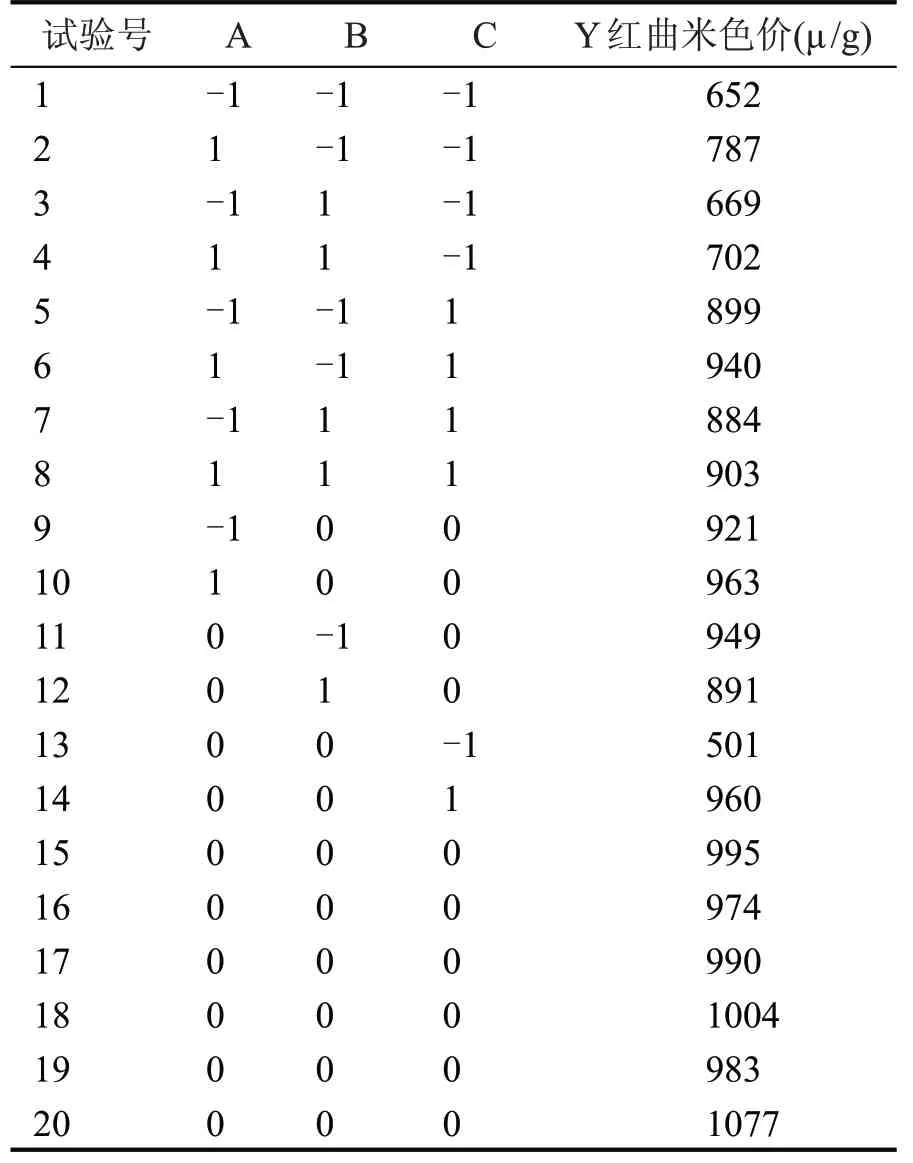

1.2.4 自动化培养红曲米生产工艺响应面优化试验

在单因素试验结果基础上,依据Box-Behnken中心组合试验原理设计各因素、水平[17]。以接种量(A)、加酸量(B)、培养时间(C)为影响因素,红曲米色价(Y)为响应值,应用响应面法优化红曲米自动化培养工艺条件。Box-Behnken 响应面试验设计因素与水平见表1。

表1 红曲米自动化培养工艺优化Box-Behnken试验设计因素与水平

1.2.5 红曲米色价检测方法

按照GB 1886.19规定的方法检测[18]。

2 结果与分析

2.1 自动化培养红曲米生产工艺优化单因素试验

2.1.1 接种量对自动化培养红曲米色价的影响

红曲米培养过程中,接种量不同,直接影响红曲霉菌丝生长速度及最终培养完成红曲米状态。接种量过小,红曲霉生长速度慢,菌丝在米料上生长不完全[19];接种量过大,红曲霉生长速度快、培养过程升温猛、品温难以控制,造成种曲浪费。

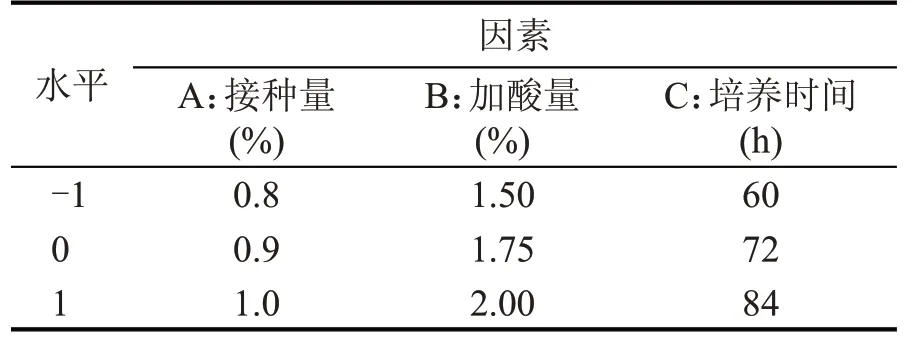

应用自动化红曲米培养方式,蒸米后,分别按不同接种量接入红曲种曲,红曲米培养完成后,以传统曲盒培养红曲米为对照,测定不同接种量自动化红曲米色价,结果见图1。

图1 不同接种量红曲米色价

由图1 可知,当接种量为0.6%时,自动化培养红曲米色价即超过曲盒红曲米接种量1 %的培养效果,随着接种量提高,红曲米色价不断上升。当接种量达1 %时,红曲米色价出现下降,分析原因为高接种量导致培养过程红曲霉生长迅速、曲料升温迅猛,通风控温困难,影响红曲米培养效果。故应用自动化方式培养红曲米,接种量为0.9 %时最为适宜,此时培养的红曲米色价为953 μ/g。

2.1.2 加酸量对自动化培养红曲米的影响

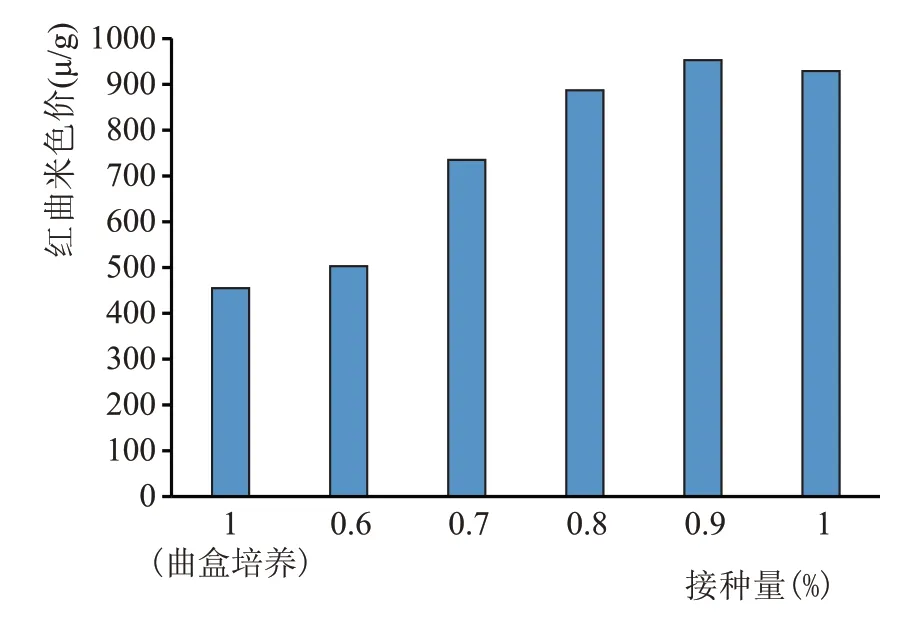

红曲霉与其他微生物相比具有耐酸特性[20],红曲米培养过程中通过添加浓度为30%的乙酸抑制杂菌生长,乙酸添加量不足时抑菌效果差,起不到抑制杂菌生长的作用,当乙酸添加量过高时,又会进一步抑制红曲霉正常生长[21],因此红曲米培养过程需确定最优加酸量,表2 为向蒸米后米料中加入30%浓度不同乙酸量时培养的红曲米情况。

由表2 可知,当添加浓度30%乙酸量为1.20%时,红曲米培养过程中出现少量杂菌污染,培养完成后红曲米色价受杂菌影响有所降低;加酸量增至1.50 %时,培养初期仍可见少量染菌迹象,随着红曲霉生长,压制杂菌,培养完成后红曲米中并未见杂菌,色价受染菌影响较小;继续增大加酸量,培养过程不再出现染菌情况,当加酸量为2.20 %时,红曲米色价有明显下降,原因为乙酸添加量过高,在一定程度上影响红曲霉生长,降低红曲米最终色价。故确定自动化培养红曲米加酸量为1.75%,此时培养的红曲米色价为971 μ/g。

表2 不同加酸量红曲米培养情况

对比曲盒培养红曲米方式与自动化培养红曲米方式可知,曲盒红曲米培养环境为密闭培养室,培养室使用前臭氧消杀,故红曲米培养过程中引入杂菌较少,曲盒红曲米培养过程加酸量为1.5 %时足以抑制杂菌生长。自动化红曲米培养过程通入外界自然风补充氧气并控制品温,引入杂菌量较多,故需提高加酸量以抑制杂菌,避免红曲米培养过程杂菌生长引起污染。

2.1.3 培养时间对自动化培养红曲米色价的影响

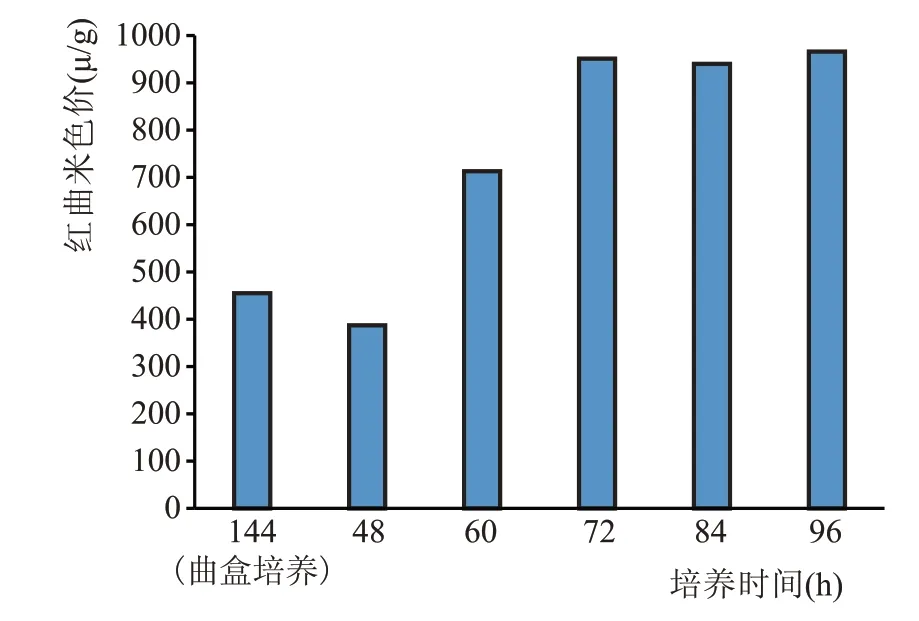

红曲米培养时间不同,代谢生成色素量不同,导致红曲米培养完成后色价不同。培养时间短,红曲霉菌丝生长不足,色素积累量低,红曲米色价低;培养时间过长,红曲霉菌丝生长充分,色素积累量增长趋缓,且随着培养时间延长,设备运行能耗增加,造成能源浪费。应用自动化红曲米培养方式,选择不同培养时间培养红曲米,测定培养完成后红曲米色价,结果见图2。

图2 不同培养时间红曲米色价

由图2 可以看出,自动化培养红曲米过程随着培养时间延长,红曲米色价逐渐升高,当培养时间超过72 h,继续延长培养时间,红曲米色价出现小幅度波动,变化不大。即红曲米培养72 h 左右时,红曲霉基本生长完全,确定自动化培养红曲米时间为72 h,此时培养的红曲米色价为951 μ/g。

由上述试验可知,采用自动化方式培养红曲米与传统曲盒培养红曲米相比,由于前者培养过程可进行自动化通风、补水,使曲料培养环境氧气、水分更为充足,大大提升了红曲霉生长效率,可实现较低接种量、较短培养时间内得到更高色价的红曲米产品。

2.2 自动化培养红曲米生产工艺优化响应面试验

2.2.1 红曲米自动化培养工艺优化响应面试验设计与结果

基于单因素试验结果,以接种量(A)、加酸量(B)、培养时间(C)为自变量因素,红曲米色价(Y)为响应值,利用Box-Behnken 组合设计进行响应面试验分析,试验设计及结果见表3。

根据响应面试验设计原理,使用统计软件Design-Expert 8.0.6 对表3 数据进行回归拟合[22],得到红曲米色价与接种量、加酸量、培养时间之间的二次多项式回归方程为:

表3 红曲米自动化培养工艺优化Box-Behnken试验设计及结果

红曲米色价=-9894.37642+7993.30728*A+2711.08091*B+126.08906*C-620*A*B-11.25*A*C+0.66667*B*C-3266.46480*A2-647.08516*B2-0.74612*C2

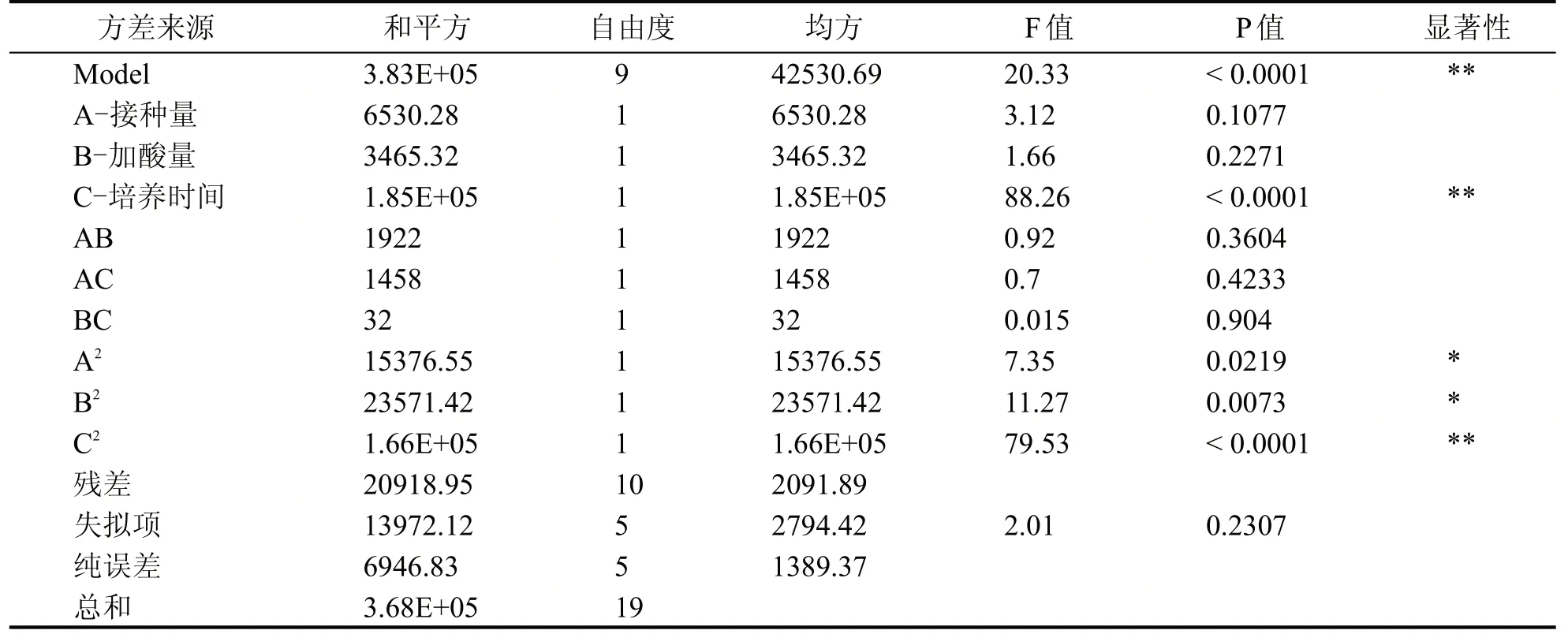

2.2.2 响应面试验回归模型方差分析

对表3 试验数据进行回归模型方差分析,结果见表4。

由表4 知,该回归模型极显著(P<0.0001),说明红曲米色价与三个因素之间的总回归项极为显著,方程拟合程度良好,试验可信性和准确性较高;失拟项不显著(P>0.05),说明试验误差很小。红曲米的二次项A2、B2显著,一次项C 和二次项C2极其显著,可知各因素对响应值的影响并非简单的一次性关系,各因素之间的交互作用构成了整个响应面结果。比较F 值可得出各因素对红曲米色价的影响顺序为:培养时间(C)>接种量(A)>加酸量(B)。

表4 回归模型方差分析表

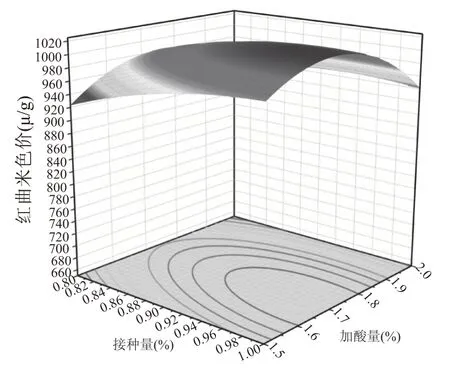

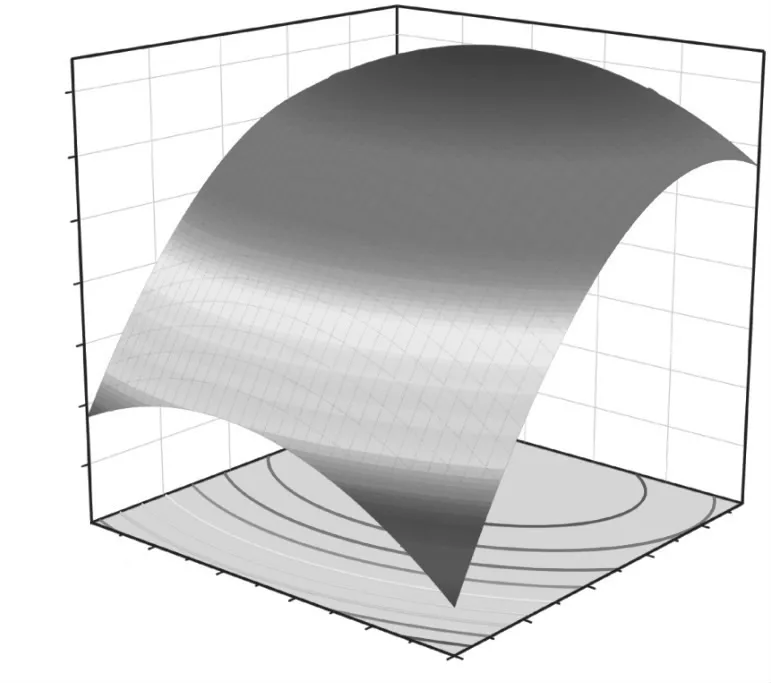

2.2.3 响应面试验各因素交互作用分析

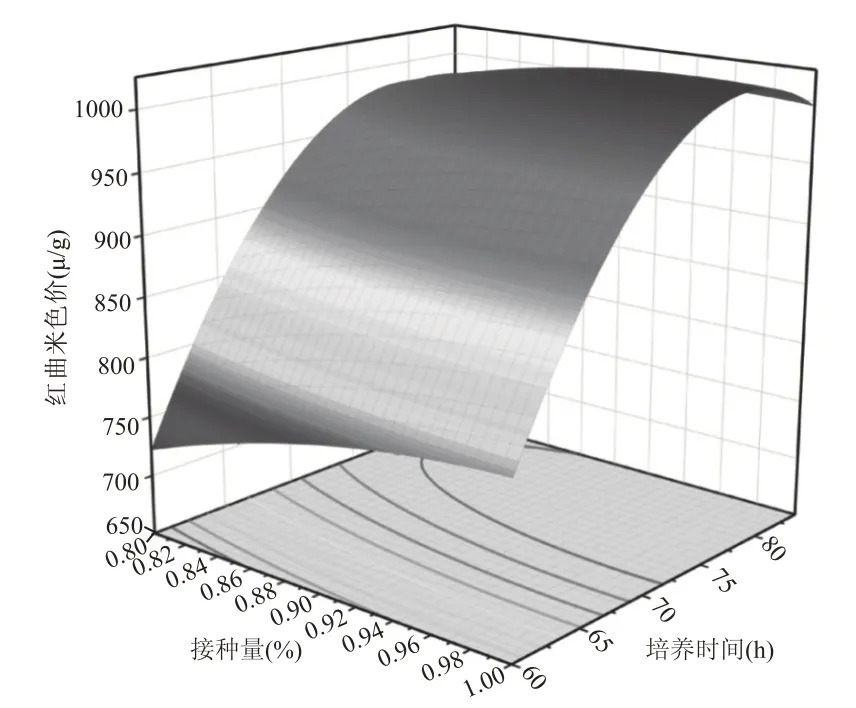

应用originPro2022 软件做出接种量(A)、加酸量(B)和培养时间(C)对自动化培养红曲米色价影响的响应面及等高线,见图3、图4、图5。

图3 接种量和加酸量对红曲米色价影响的响应面及等高线

图4 加酸量和培养时间对红曲米色价影响的响应面及等高线

响应曲面坡度越陡峭表明响应值对条件因素的改变越敏感,反之则影响较小[23]。由图3、图4、图5 响应面可知,培养时间响应曲面最陡峭,对红曲米色价影响作用最显著,其次是接种量,最后是加酸量,与表4方差分析结果一致。

图5 接种量和培养时间对红曲米色价影响的响应面及等高线

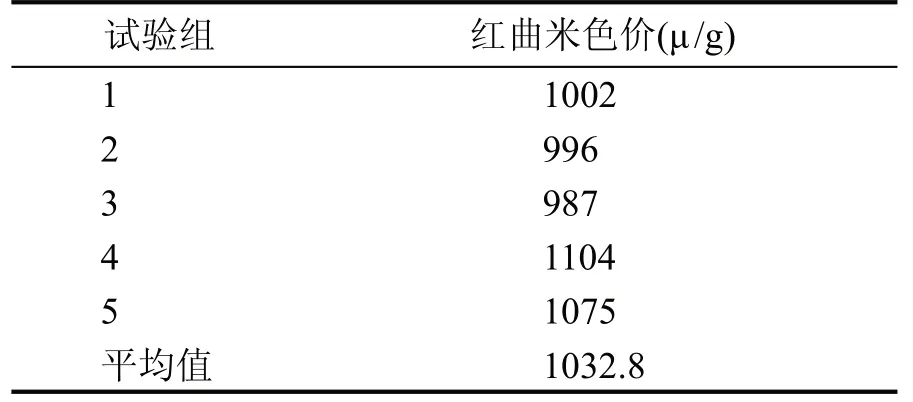

2.2.4 红曲米自动化培养工艺优化验证试验

应用Design-Expert 8.0.6 软件分析得出红曲米培养最优工艺条件为:接种量0.93 %、加酸量1.69 %、培养时间78.25 h,此培养工艺条件下预测红曲米理论色价为1040.78 μ/g。根据以上分析预测条件,考虑实际操作可行性,将上述工艺条件修正为接种量0.9 %,加酸量1.7 %、培养时间78 h。在此条件下进行5 次平行验证试验,红曲米色价检测见表5。

表5 红曲米自动化培养验证试验

红曲米色价均值为1032.8 μ/g,与预测值1040.78 μ/g 接近,说明回归模型方程与实际情况拟合良好,具有实际指导意义。

3 结论

本研究将圆盘制曲机引入红曲米培养过程,实现现代化生产设备与传统微生物产品的高度契合,创新开发了红曲米自动化培养技术。对红曲米自动化培养工艺进行优化试验,在单因素试验基础上,应用响应面试验设计,优化得出红曲米自动化培养最佳工艺条件为:接种量0.9%,加酸量1.7%,培养时间78 h,在此条件下所培养红曲米色价为1032.8 μ/g。