半导体工艺与制造装备技术分析

段彦周

摘要:随着科技的快速发展,半导体已成为现代工业和数字化生活的核心。从历史发展到工艺和制造装备技术,半导体展现了在技术进步中的不可替代性。本文将简述半导体的基本定义和发展历程,随后深入探讨半导体的工艺和制造装备技术,以及当前半导体生产线存在的问题和改进建议,旨在为半导体产业的进一步发展提供指导和建议。

关键词:半导体技术;制造装备;工艺分析

DOI:10.12433/zgkjtz.20232941

半导体在现代科技领域中的地位日渐重要。这种物质的特性为电子行业的快速发展提供了坚实的基础。自第一块半导体硅片诞生以来,半导体技术经历了巨大的革命,现在,几乎所有电子设备中都包含半导体组件。随着技术的进步,半导体制造的复杂性也随之增加,尺寸的缩小、功率的提高以及生产效率的追求,都成为该领域的核心挑战。同时,半导体的生产也需要高度专业化的设备和严格的工艺流程,每一个生产环节都对最终产品的性能和质量有深远影响。为此,探讨半导体的制造工艺及其所用的装备技术尤为重要,通过深入研究和不断创新,可以确保半导体产品具备更高的性能,且更加经济。

一、半导体简述

(一)半导体的含义

半导体是一种具有特殊导电性质的物质,其导电性介于导体和绝缘体之间。在室温下,半导体的电导率低于导体,但高于绝缘体。核心特性是带隙,这是指禁止电子存在的能量范围,在带隙内没有可用的能量状态供电子占据。具体来说,半导体中存在两种带,即价带和导带,价带中的电子负责形成化学键,而导带中的电子则是自由移动的,可以进行电导。

半导体的导电性可以通过掺杂其他材料来调控。掺杂过程涉及向纯净的半导体材料中添加微量的其他元素,这些元素提供额外的自由电子或空穴,根据掺杂材料的性质,半导体可分为n型和p型。

(二)半导体的发展

早期的半导体研究集中在理解其基本的物理性质。20世纪中叶,随着固态物理学的进步,人们开始探索如何利用这些特性制造电子设备,随后,二极管和晶体管的发明开启了半导体技术的新纪元。

20世纪70年代,集成电路技术的兴起为半导体行业带来了巨大的变革。通过在一个硅片上集成数千至数亿个晶体管,电子设备得以实现小型化、高性能和低成本。随着技术的进步,晶体管的尺寸不断缩小,实现了微米级到纳米级的变化。

进入21世纪,半导体技术进入纳米时代。新材料、新制造技术和新的设计方法持续涌现。新的半导体材料,如碳纳米管、石墨烯和二维材料,被广泛研究,目的在于更好地满足未来设备的性能要求。半导体技术的快速发展为数字化、信息化和网络化的现代社会奠定了基础,影响深远。

二、半导体工艺分析

半导体制造始于材料选择。硅因其半导体特性、丰富储量、经济的采集过程成为首选材料。石英砂是常见的硅矿来源,矿石杂质影响硅的电子特性,选择纯度高的石英砂至关重要。硅提纯过程从矿石中提取高纯度硅,其中,硅矿与碳在高温下还原,生成冶炼硅。为了进一步提高冶炼硅的纯度,Czochralski拉晶法开始用于生成单晶硅锭,在这一技术的支持下,冶炼硅被熔化,缓慢拉出形成单晶结构。硅锭在切片前需检查,确保无夹杂、裂纹等缺陷。合格的硅锭被切成硅晶片,抛光至镜面光洁度,随后进入长达数周的制造过程。

光刻技术在半导体制造中占核心位置。该技术的主要任务是将集成电路图案转移至硅晶片,其影响半导体芯片的功能、集成度和成本。早期光刻依赖长紫外波段曝光,光掩版上有与电路图案相对应的不透明部分,通过此方法,紫外光可照射到晶片上,使晶片上的感光材料发生化学变化,需求驱动曝光波长缩短、短波长,可实现细线宽、小图案尺寸。因此,深紫外、极紫外光刻技术应运而生。极紫外光刻使用13.5纳米波长光源曝光,其应用带来许多技术挑战,如新光源、新光学系统、新感光材料。目前,光刻技术已发展到5纳米或更小的器件制造,高精度需求导致光刻机更加复杂,价格上涨。其他图案转移技术如电子束光刻、纳米压印光刻亦在研发中。

半导体的电性特性受其原子结构中电子的数量和分布影响。为了调控这些特性,半导体材料经常会被掺杂。掺杂是指向纯净的半导体材料中添加少量的其他元素,改变材料的导电特性。根据添加的杂质类型,掺杂可分为n型和p型。n型掺杂涉及添加五价元素如磷、砷或锑,使半导体中多出一个自由电子,相反,p型掺杂则涉及添加三价元素如硼、铝或镓,导致半导体中产生一个空穴。这些掺杂材料的选择与其在周期表中的位置,以及与硅的化学和电子亲和性有关。离子注入是一种用于实现掺杂的先进技术,在此过程中,所需的掺杂材料被离子化,并在高电压的影响下加速,将这些离子射入硅晶片表面。这种方法可以精确控制掺杂的深度和分布,在微米甚至纳米尺度上实现精确的掺杂图案,离子注入后,晶片通常需要经历一个退火过程。在这个步骤中,硅晶片被加热到高温,使掺杂材料的离子在硅结构中扩散并占据稳定的位置。退火也有助于修复离子注入过程中可能造成的结构缺陷。掺杂与离子注入是制造晶体管、二极管等半导体器件的关键步骤。通过调整这些步骤,工程师可以设计并制造出具有所需特性的电子器件。

金属沉积是半导体制造中的一个关键步骤,其目的是在硅晶片的指定区域形成金属薄膜。这些金属薄膜在半导体器件中扮演了电导线或电极的角色。随着集成电路尺寸的减小,金属薄膜的尺寸和形状对设备的性能和可靠性有着影响。物理气相沉积(PVD)和化学气相沉积(CVD)是两种主要的金属沉积技术。PVD技术,如溅射,会从金属靶材上溅射出金属原子,这些原子被沉积到硅晶片上;CVD则涉及化学反应,使金属原子从气态前驱体沉积到晶片上。

随着技术的进步,原先广泛使用的铝已逐渐被铜取代,作为互连的主要材料,铜具有更低的电阻,更适合微小尺寸的互连。铜的沉积通常使用电化学沉积技术,在此过程中,铜离子会在电场的作用下从溶液中沉积到晶片上。互连是金属线路,它们连接着不同的半导体器件,从而形成完整的电路。随着半导体技术的进步,互连线宽逐渐减小,间距也会减小,导致互连的电阻和寄生电容增加。为了应对这一挑战,除了使用铜外,工程师们还开发了低k值的绝缘材料,用于隔离不同的互连线,以减少寄生电容。

随着技术的发展,半导体工艺还引入了新的材料和技术。高k介质和金属栅极正在替代传统的氧化硅和多晶硅,以满足制程技术的需求。新型结构,如FinFETs和Gate-All-Around(GAA)晶体管,为进一步缩小晶体管尺寸提供了可能性。经过一系列的测试和分选,可确定哪些晶片达到了质量标准,而后将这些晶片封装,连接到外部电路上,并进行最终测试。

三、半导体的制造装备技术

在半导体制造中,精细的工艺步骤依赖高度专业化的制造装备。这些装备不仅需要精确,还必须在超洁净的环境中稳定运行,以确保晶片的高质量和高产出。

Czochralski拉晶法(CZ方法)是生产单晶硅锭的主流技术。CZ方法于20世纪初由Jan Czochralski发明,用于制造半导体的硅晶片,该过程涉及在石英坩埚中熔化高纯度多晶硅,然后将单晶种晶浸入其中,并以精确控制的速度提拉,使熔化的硅在种晶上结晶。为确保结晶质量,整个过程的条件(如温度、拉速、气氛)都被严格控制。目前,该技术已发展到可以生产直径超过300mm的硅锭。

光刻是半导体制造的核心,其任务是在硅晶片上形成微小的电路特征。该技术依赖紫外光(UV)改变光刻胶的化学性质,将预定图案传输到晶片上。光刻机的核心是光学系统,可将模板图像缩小并精确投影,光刻对更高分辨率和更短波长的UV光的需求日益增长。为应对这些挑战,深紫外光(DUV)逐渐被极紫外光(EUV)替代,EUV光刻可提供更细的线宽,但技术上更具挑战性,需要在真空中使用特殊的光学元件。

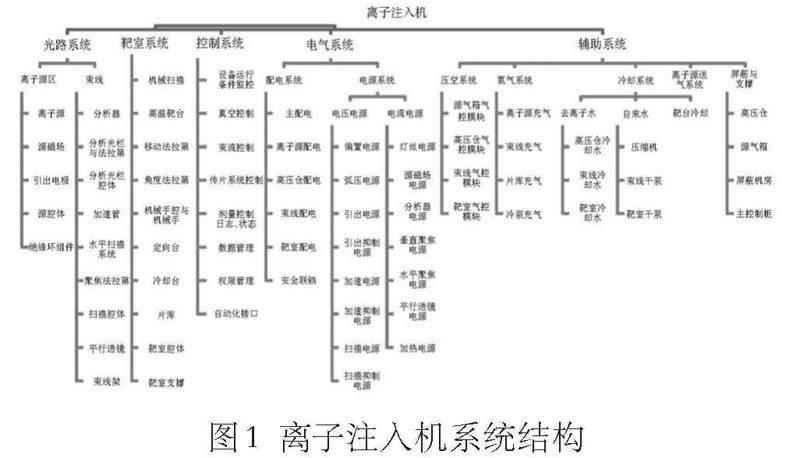

离子注入技术在半导体制造中是关键环节,用于将掺杂物离子引入硅晶体,改变其电导性,其核心设备是离子注入机,离子注入机如图1所示。

离子注入机主要由离子源组成,生成并加速掺杂物离子形成高能离子束,离子束会击中硅片,将离子嵌入其中。设备内的质谱仪可确保选择正确的离子种类并控制其能量。为确保离子均匀分布,硅片在注入时会旋转,由于高能离子在撞击硅片时产热,设备需有效冷却,注入必须在高真空中完成,以确保离子束纯净,故设备有真空泵与密封系统,离子注入速度快,深度由离子能量决定,通常几纳米到几微米,为达到所需掺杂浓度,某位置可能需要多次注入,根据需求,注入P型(如硼)或N型(如磷)掺杂物。

化学气相沉积(CVD)与物理气相沉积(PVD)都是半导体制造中关键的薄膜沉积技术。CVD依赖气相前驱体和衬底之间的化学反应,生成紧密附着的高质量薄膜,通常在较高温度下进行。PVD则涉及蒸发或溅射,将材料从固态源转移至衬底,在高真空下实现。PVD的优势在于简单、快速、低成本,特别适用于金属和导电材料沉积。相较之下,CVD可提供更均匀、致密的薄膜质量。两者在半导体制造中均有广泛应用,但应根据薄膜需求、成本和工艺条件来选择合适的沉积技术。

化学机械研磨结合化学腐蚀和机械抛光,可用于半导体中平整晶片表面。随着工艺节点的缩小,芯片平整度的需求增加,化学机械研磨可有效处理表面的不规则性,防止后续工艺问题。此过程中,研磨垫和特定配方的研磨浆料对晶片产生作用,实现高效材料去除,该技术不限于平整化,也可应用于局部退火、深井制作等高级半导体制程,通过优化条件和浆料选择,确保所需深度、均匀度,并最小化损伤。

半导体制造过程的尾端涉及两个关键步骤:封装和测试。随着集成电路技术的持续发展,封装与测试设备也经历了显著的技术进步,以满足更高的性能、可靠性和效率需求,封装技术旨在为芯片提供物理保护,并确保其与外部电路连接。初期,封装技术主要集中在双列直插封装和芯片封装,但随着电路越来越复杂,需求转向更高密度的封装形式,如球栅阵列、芯片尺寸封装和三维封装,三维封装技术特别引人注目,因为它允许多个芯片垂直堆叠,实现更高的集成度和更短的信号传输路径。

与此同时,测试设备也经历了技术革新。在芯片生产的早期阶段,测试是为了确保每个电路功能的正确性。现在,测试已经超越了基本的功能验证,涵盖性能、功耗、可靠性和其他关键参数,这意味着现代测试设备不仅要更快,还要更精确,可在芯片上执行大量的并行测试。自动测试设备(ATE)是测试领域的主要进展之一,这些设备可自动加载、测试并分类芯片,从而大大提高生产效率,最新的ATE技术还包括射频、模拟和混合信号测试能力,以满足多功能集成电路的需求。

四、半导体生产线的改进建议

半导体生产线代表了集成电路制造的核心,其效率、准确性和可靠性决定了芯片的性能和成本。随着半导体技术的飞速发展,生产线的升级变得至关重要。未来,半导体生产线的改进方向,可以概括为以下几方面:第一,数字化和自动化构成现代半导体制造的基石。引入更多传感器、实施实时数据监控可以实时掌握生产线状态,这些数据有助于预测性维护,减少设备的停机时间,提高产线效率。第二,无尘室环境在半导体生产过程中至关重要。采用现代空气过滤技术和环境控制系统,确保最低级别的尘埃和杂质。持续的员工培训使他们明白无尘室的价值,采取必要措施避免污染。第三,新兴生产技术如极紫外光刻和原子级沉积技术,可为芯片制造带来高精度。生产线不断采纳这些技术,与行业前沿保持同步,满足更小尺寸节点的制造需求。高质量、及时的原材料供应可保证生产稳定,与供应商紧密合作可避免材料供应成为瓶颈。第四,研发部门和生产线之间的合作决定了成功。生产线反馈可为研发团队提供数据,优化设计和工艺,研发部门可为生产线提供支持,应对新技术的挑战。

五、结束语

综上所述,半导体行业正经历技术变革和市场需求增长。为了满足这些需求,持续优化生产线和制造技术尤为关键。首先,数字化和自动化提升了生产线的效率和准确性,保障了芯片的高质量生产。其次,无尘室和空气过滤技术减少了杂质,进一步提升了芯片的性能。再次,新技术如极紫外光刻,可使生产线适应更小节点的芯片生产。此外,资源管理和供应链的优化对提高效率至关重要。与供应商的合作可确保原材料的高质量和及时供应,且研发与生产的合作可为技术难题提供解决方案。整体而言,在竞争激烈的市场中,创新和合作是关键,半导体生产线的改进需要更好地满足当前的市场需求,为未来技术革命奠定良好的基础。

参考文献:

[1]周哲,付丙磊,董天波,等.半导体工艺与制造装备技术发展趋势[J].电子工业专用设备,2022(04):1-7+11.

[2]纪金国.半导体工艺中应力技术专利分析[J].数字通信世界,2018(07):94.

[3]董卓,康嘉懿,王家铎,等.真空紫外光技术制备致密非晶态ZnO薄膜[J].唐山师范学院学报,2023(03):5-9.

[4]周波,佘鹏程,罗超.自动化离子注入设备控制系统的研究与设计[J].电子工业专用设备,2021(05):11-15+38.

——半导体技术与微系统研究所