仿生四叶草型翅片液冷板与传热特性

赵浩东 张甫仁 路兴隆 黄郅凯 李雪 孙世政

摘 要: 温度和压降作为电池热管理的2 个重要影响因素,对改善电池散热性能具有十分重要的意义。为进一步改善电池的散热性能,降低压降的同时使温度分布更加均匀,该文提出了一种仿生四叶草型翅片模型,并基于计算流体动力学(CFD)对基础模型进行了优化。分析冷板的进出口设计结构及基础模型中圆形翅片的尺寸的作用,并将基础模型四叶草化,探讨了优化后模型四叶草弧度以及翅片列数带来的影响;最后分析了3 种模型的Nusselt 数、压降以及综合评价指标(HTPF)随Reynolds 数的变化趋势。结果表明:当四叶草型翅片的弧度为37.5°,翅片的行列数为5 行11 列时,与圆形翅片直径为4 mm 的模型相比,综合性能达到最高,提高了1.54% ;采用正交实验得出4 片四叶草翅片的角度以及四叶草内圆半径的最优解,该优化模型综合性能提高了4.56%。随着雷诺数的增加,液冷板在经过正交实验优化后,Nusselt、压降,以及HTPF 均达到最优。

关键词: 电池热管理;仿生型翅片;传热特性;正交实验

中图分类号: U 464.138+2 文献标识码: A DOI: 10.3969/j.issn.1674-8484.2023.05.013

近年来由于燃油枯竭,新能源汽车正在逐渐代替传统燃油汽车成为未来汽车产业发展新方向[1]。新能源汽车按照供能的方式主要非为3 种类型: 纯电动汽车、混合动力汽车和燃料电池电动汽车。其中纯电动汽车因其噪声小,环境友好等优点成为了研究的主要方向[2]。就纯电动汽车而言,动力电池是纯电动汽车的心脏,而锂离子电池因其具备安全性高、寿命长、能量密度大、体积小等一系列优点而被广泛应用到纯电动汽车上[3]。温度的控制对锂离子电池至关重要,锂电池的理想工作温度范围在25~50 ℃ [4],因此需要对电池进行热管理以保证电池的工作温度处在安全范围内。

目前,电池热管理系统的冷却方式有风冷[5]、液体冷却法[6]、相变材料冷却[7]、热管冷却[9] 以及混合冷却方式[11]。与风冷相比较,液体冷却传导热能力更强,具有更高的传热系数和比热容,综合性能更强。液冷通道结构的设计是液体冷却的主要形式之一,常见的液冷通道形式包括蛇形通道[12]、树形通道[13]、Y 型通道[14] 等。除此之外,合理的翅片结构也是液体冷却的一种主要形式。

在冷板通道中,通过添加翅片的方式来降低压降提高冷板的综合性能,常见的翅片类型有三角形、矩形、梯形、圆形等[15]。M. Khoshvaght-Aliabadi 等[17]发现了相比于通道型液冷板,采用翅片的形式会带来更好效果。ZHANG Furen 等[18] 通过添加翅片形成二次通道,分析翅片的几何参数,以及翅片的排列方式对冷板散热性能的影响,得出优化后的冷板最高温度降低了3 K,平均温度降低了2.86 K。YANG Dawei 等[19]通过对5 种不同形状的翅片(三角形、正方形、五边形、六边形、圆形)进行研究,得出圆形翅片的流动阻力最小。HUANG Yicang 在轮廓提取法的基础上,对圆形翅片的几何结构进行优化设计,结果表明:优化后的翅片结构具有更加理想的换热性能,与优化前的翅片结构相比热阻降低了26%,壁面温度降低了38%。

综上所述,冷板内翅片的合理设计能够增加冷板内部的对流换热强度,提升液冷板的散热性能。然而目前对翅片的形式变化、排布方式等方面研究报道较少。本文将圆形翅片设为基础模型,分析液冷板进出口结构设计以及圆形翅片尺寸大小带来的影响,并对基础模型四叶草化,针对性地探讨四叶草模型的弧度以及列数对温度与压降带来的影响,再通过正交实验得到最优模型参数;最后对比分析3 种冷板模型的Nusselt 数、压降特性,以及综合评价指标(hydrothermalperformance factor,HTPF)随Reynolds 數的变化趋势。

1 模型

1.1 几何模型

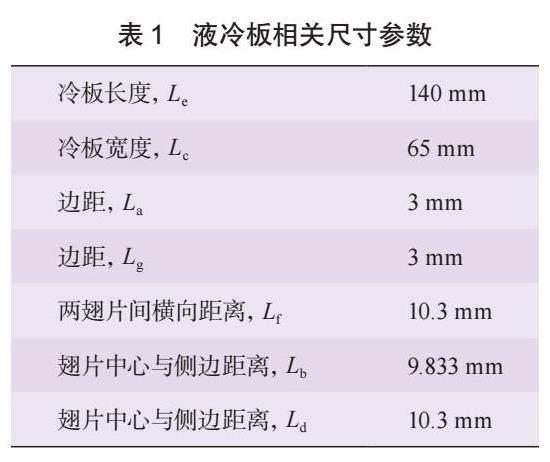

液冷板的基础结构图与优化结构图如图1 所示,液冷板的整体尺寸长宽高为140 mm×65 mm×6 mm。液冷通道的厚度为2 mm。基础冷板的进、 口位于右侧正中间,出口位于左侧正中间,进、出口尺寸均为3 mm×2 mm。有关冷板的其他相关尺寸参数见表1。

圆形翅片均匀分布在通道内,翅片排列方式为5×12,高度为2 mm,横向翅片的间距为10.3 mm,纵向翅片的间距为9.833 mm, 圆形翅片的直径d 为6 mm。采用材料铝作为液冷板材料,初次采用液体水作为冷却液,质量流量为0.5 g/s,对应的Reynolds 数Re = 200。

1.2 数值模型

本文中的模型由ANSYS Workbench 进行网格划分,在ANSYS fluent 中进行瞬态共轭问题的求解。控制方程通过压力分解器进行求解。采用基于压力的分离算法和二阶迎风离散格式对控制方程进行离散。本文所采用的Re 数取值在80~480,均小于2 300,属于层流,有关方程及计算如下。

1.5 网格独立性分析

为兼顾计算精度与计算时间,本次采用5 种不同的网格数进行独立性分析,网格展示如图2a 所示,由图2b 可知,该网格数量从413 669 到1 258 869 时,液冷板的平均温度Tave、最高温度Tmax、压降Δp 均逐渐趋于稳定,并且在网格数为830 296 后,三者的误差均在0.05 范围内。因此本次实验选取的网格数为830 296。

2 实验与数值验证

本文搭建的液冷板实验平台如图3a 所示,为方便实验,在冷板四周增加7 mm 的螺栓紧固区域用于固定冷板,实际液冷板的尺寸为154 mm×79 mm×6 mm。液冷板的实物图如图3b 所示。

为验证计算流体动力学(computational fluiddynamics,CFD)方法的有效性,实验平台由发热系统、冷却系统、数据采集系统组成,并通过设置质量流量um 为0.5、1.0、1.5 和2 g/s 实验组 进行液冷板的散热实验。实验过程:恒温水浴锅提供温度稳定的冷却液,蠕动泵将冷却液带入到转子流量计中,恒温箱控制温度,电池则由铝块和加热棒代替,通过使用5 个PT100热电阻测量温度,布置形式如图4 所示,最后由温度采集仪记录数据。

实验与仿真结果的对比如表3 所示,可见,实验值(Texp)与仿真值(Tsimu)之间的偏差(ΔT )在1.5 K 范围内,验证了CFD 模型的可靠性。

3 结果与讨论

3.1 进出口方式的影响

如图5 所示,为了提高冷板的综合散热性能,在一进一出的进出口方式的基础上,探讨了其余4 种不同进出口方式对冷板散热性能的影响。将基础形式命名为case 1,其余4 种进出口形式分别命名为case 2、case 3、case 4、case 5, 前4 者流向为Y 轴正向, case 5 流向为X 轴负向。

通过图6 中的模拟数据可见,case 5 的压降最低,为4.814 Pa ;case 1 的平均温度最低,为309.48 K。为了更加全面的评价各种进出口方式的综合性能,采用HTPF 作为评标准,规定基础结构冷板case 1 的HTPF的值为1,其平均温度为309.48 K,压降为11.663 Pa。经过5 种进出口方式对比后得出case 2 的HTPF 值最大约为1.927,总体性能提高了92.3%,故case 2 为上述冷板的最优进出口情况布置方式。此时冷板的平均温度309.522 K,压降为6.423 Pa,与基础冷板case 1相比压降降低了约5.24 Pa。可见,进出口方式对温度影响较小,对压降影响较大。

3.2 圆形翅片直径大小的影响

为了进一步提高液冷板的综合散热性能,在最优进出口方式case2 的基础上探讨圆形翅片直径d 对提高综合散热性能的影响。

实验中将圆形翅片的等级设置为4~8 mm 5 个等级,直径d = 6 mm 的圆形翅片为基础冷板模型,规定其综合评价指标HTPF 为1。经过仿真模拟得出5 种不同翅片尺寸的冷板相应平均温度(Tave)压降(Δp)及综合性能评价指标HTPF。由图7 可知随着圆形翅片直径的增加,液冷板的压降会逐渐增大,这是因为翅片直径增大会造成扰流,增大通道内的壁面摩檫力。当圆形翅片的直径d = 4 mm 时,液冷板的综合评价指标HTPF 最大,为1.169,与基础冷板相比提升了约17%,此时液冷板的Δp 为5.62 Pa,Tave 为309.42 K。

图8 所示为圆形翅片直径d = 4、6 mm 的液冷板的温度和流速云图。根据图8a 可知,d = 4 mm 时冷板的平均温度略低于翅片d = 6 mm 的液冷板,由图8b 可知这是由于翅片直径的减小导致冷却液的死流区减少,增加了有效液冷面积。

3.3 圆形翅片四叶草化

为了进一步优化液冷板的散热性能, 对直径d = 4 mm 的圆形翅片做进一步优化。如图9 所示,将d = 4 mm 的圆形翅片弧化为4 个弧度大小相同的扇形,形状与四叶草相似,命名为四叶草型翅片。4 个扇形的角度分为α1、α2、α3、α4,4 个扇形所夹内圆的半径r1 = 0.3 mm,外圆半径 r2 = 2 mm,且后续优化保持外圆半径大小不变。

在内圆半径r1 = 0.3 mm 不变的情况下,讨论4 个扇形取相同角度时,即α = α1 = α2 = α3 = α4,液冷板的散热性能。将扇形角度α 分别取75°、62.5°、50°、37.5°,对这4 种工况进行模拟,得到的仿真结果如图10 所示。由图可知,当圆形翅片四叶草化,扇形角度α = 37.5°时,Δp = 5.57 Pa,Tave = 309.404 K,相较于d = 4 mm 的圆形翅片Δp 降低了0.6 Pa,综合评价指标HTPF 提高了1.3%。

直径d = 4 mm 的圆形翅片液冷板与扇形弧度α = 37.5° 的液冷板温度与压降云图如图11 所示。通过对比压降云图可知,弧化后的四叶草型翅片压降明显降低。

3.4 扇形翅片列數的讨论

在弧化角度α = 37.5° 的扇形翅片基础上,进一步讨论翅片的列数对液冷板散热性能的影响。基础冷板的列数为12 列,将列数分别设为10、11、12、13、14这 5 种工况,并对这5 种工况进行模拟,得到的仿真结果如图12 所示。从图中可见,当翅片列数为10 列时,Δp 最小,为5.48 Pa ;当翅片列数为14 列时,Tave 最低,为309.36 K。综合评价指标HTPF 最大为1.0154,此时列数为11 列,Δp = 5.52 Pa,Tave = 309.43 K。

经过3.3 节扇形角度以及本节翅片列数的优化后,优化模型相较于直径d = 4 mm 的圆形翅片液冷板,综合评价指标HTPF 提高了1.54%。

图13 展示出了当四叶草型翅片列数变化后的温度与流速云图对比图,显然,列数的变化对冷板的平均温度以及压降带来的改变并不显著,因此对液冷板散热性能起到的作用并不大。

3.5 正交实验的讨论

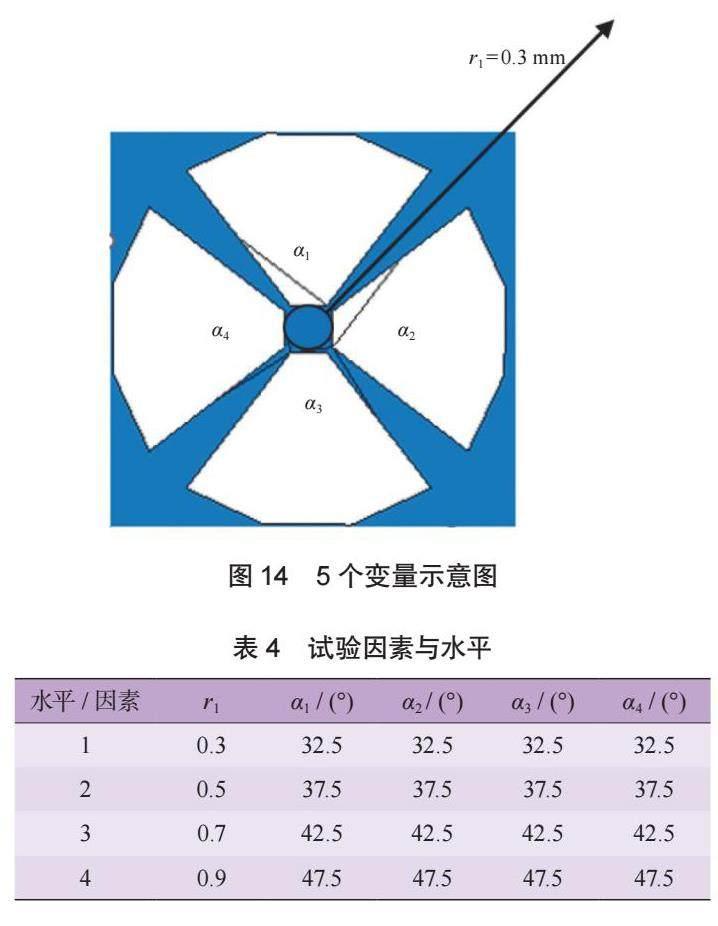

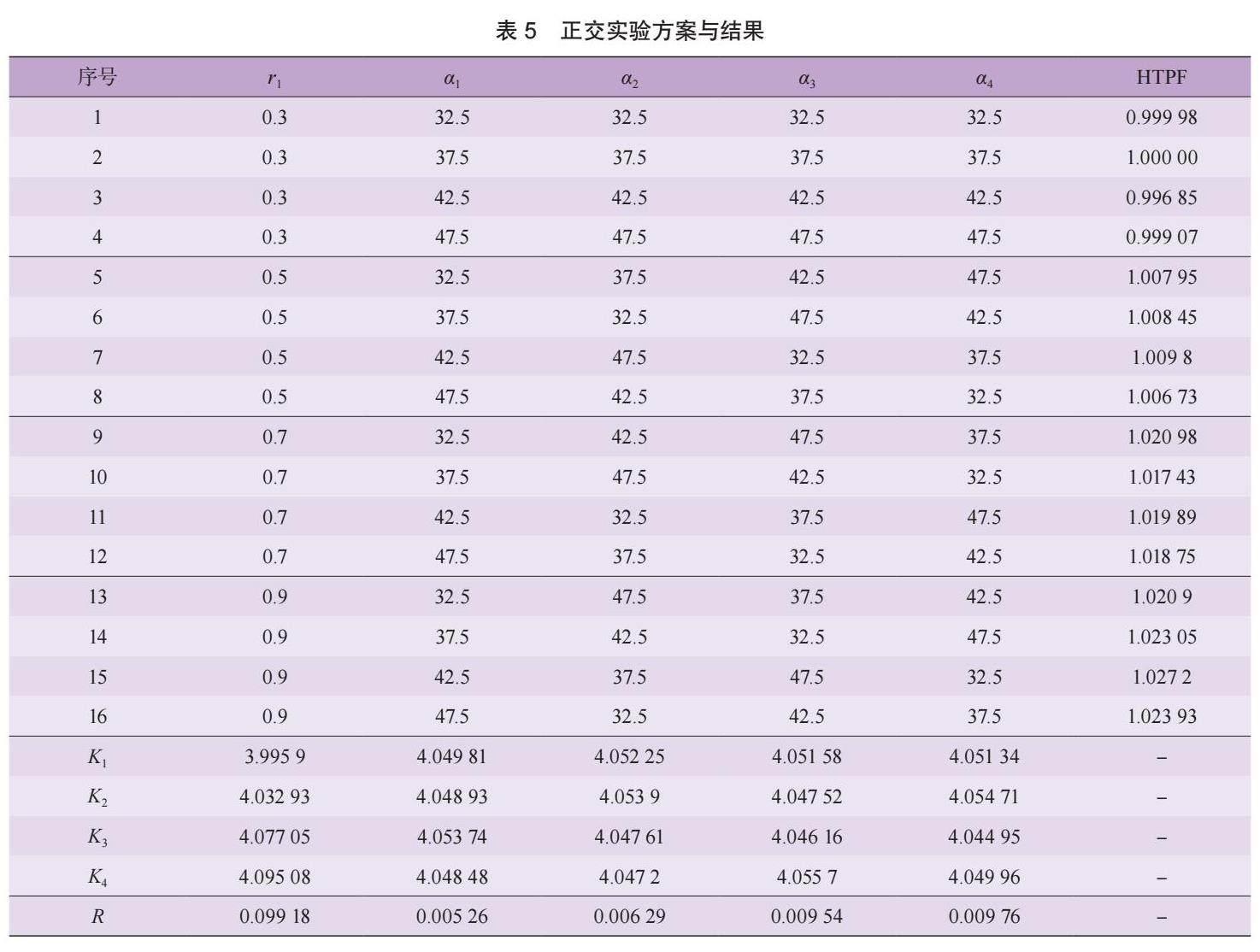

为进一步探讨四叶草型翅片的内圆半径r1 及扇形角度(α1、α2、α3、α4)对冷板散热性能的影响,根据3.4节得到的最优工况下,通过正交试验的方式确定这5个因素的最佳取值,如图14 所示。因最优翅片弧度α为37.5°,故将翅片弧度定在37.5° 左右,选取32.5°、37.5°、42.5°、47.5° 共4 个值,内圆半径r1 的取值分别为0.3、0.5、0.7、0.9,如表5 所示。通过统计学中的正交实验法,此次构建5 因素4 水平的正交实验。通过表4 可以得到16 组正交实验方案以及结果如表5 所示。

在正交实验中,Ki 表示每个因素的i 个水平的评价指标相加的和,R 值为Ki 的最大值与最小值的差值,R 越大表示所对应的因素对指标的影响越大。由表5 可知,5 个因素对液冷板散热性能的影响大小为r1 > α4 > α3 > α2 > α1。由于综合评价指标HTPF越大,液冷板的综合性能越好,取半径r1 = 0.9 mm,α1 = 42.5°,α2 = 37.5°,α3 = 47.5°,α4 = 37.5°。通过仿真分析得出最优组合的Tave = 309.38 K,Δp = 5.43 Pa,综合评价指标HTPF 为1.0294 ;与直径为4 mm 的圆形翅片相比,平均温度降低了0.3 K,压降降低了0.19 Pa,HTPF 相对增加了4.56%。

直徑为4 mm 的基础冷板与正交实验优化后的冷板温度与流速云图如图15 所示。由图可知优化后的冷板死流区相对减少,进一步降低平均温度,翅片所占面积减少使得压降相对降低。

3.6 液冷板特性分析

为了对比分析不同液冷板结构的热特性、压降特性以及综合性能,将在不同的Re 值下,讨论不同液冷板结构的Nu 值、压降, 以及综合评价指标HTPF。如图16 所示,将d = 4 mm 的冷板模型命名为model 1、翅片排布方式为5 行11 列的液冷板命名为model 2、通过正交实验优化后得到的冷板命名为model 3。

3.6.1 液冷板热特性的讨论

Nusselt 数(Nu)是一个无量纲常数,它代表对流换热强度,也就是对流热量与传导热量之比,比值越大,表明该结构的对流换热能力越强。本次模拟规定冷却液流速范围为0.3~2 g/s。通过计算得出Re 的取值范围为80~480。图17 展示了3 种模型在不同Re 值下Nu的取值。

由图可知,3 种液冷板结构的Nu 值均随着Re 值的增大而增大,3 种模型中不难看出model 3 的Nu 值在任何一种Re 值下都是最大的,表明了model 3 对流换热性能最佳,这是由于翅片优化后,一方面增加了冷却液流出液冷板的时间,从而增加了换热时间;另一方面还增加了换热面积,因此model 3 的Nu 值最大。

3.6.2 液冷板的压降特性

液冷板所需要的泵送功率可以通过其所需的压降大小来反映,液冷板的压降越大,则所需要的泵送功率越大,需要的供能就越大。图18 展示了3 种液冷板模型在Re 取值范围为80~480 时,压降的变化趋势。

由上图可知,随着Re 值的增加,压降急剧增大,原因是液冷板入口处冷却液的流量增大,从而导致了冷板内部的翅片对冷却液的流动阻力增大。3 种冷板模型相比,在任何Re 的取值下,model 1 的压降都是最大的,这是因为圆形翅片相对于四叶草型翅片而言,液冷通道面积减少,冷却液与翅片接触面更大,导致压降更大;model 3 的压降最小,这是因为优化后液冷冷却液流动面积增加,翅片与冷却液接触面减少。

3.6.3 液冷板综合性能的分析

对3 种不同液冷板结构的综合性能进行分析,每种Re 值下以model 1 为基础工况,计算出其他2 种液冷板结构的HTPF 值,结果如图19 所示。

从图19 可见,3 种不同的液冷板结构在同一Re 值下,model 3 的综合评价指标HTPF 的值最大,这是由于model 3 中设计以及优化后的翅片使得通道内产生了更加明显的2 次分流。每一种液冷板结构均会随着Re值的增加而呈现综合评价指标的降低,当流速为0.3 g/s,Re 值为80 时,model 3 的综合评价指标HTPF 取得最大值为1.22,相对于model 1 提升了22%。

4 结 论

本文提出了一种新型的仿生翅片方案。从进出口的布置、圆形翅片直径大小、四叶草翅片的优化等内容探讨各因素对冷板散热性能的影响;并讨论了在不同Reynolds 数下,不同液冷板结构的Nusselt 数,压降和综合评价指标(HTPF)的变化情况。得到如下结论:进出口位置与数量的布置会对压降Δp 有着明显影响,当采用case2(一个进口,2 个出口)为液冷板结构时,相较于基础冷板,压降Δp 降低了6.7 Pa,综合性能提升了92%。

四叶草型翅片相较于圆形翅片,在降低压降方面有略微的优势,且当行列数为5 行11 列时,综合性能相较于直径为4 mm 的圆形翅片提高了1.54%。

对四叶草型翅片的内圆半径以及扇形弧度进行正交分析, 得到当内圆半径为0.9 mm,4 个扇形(顺时针)弧度分别为42.5°、37.5°、47.5°、37.5° 时, 综合评价指标HTPF 最大,相对于直径4 mm 的圆形翅片提高了4.56%。

对3 种结构进行热特性对比分析得到,随着Re值增加,正交实验优化后的液冷板其Nu 值、压降、HTPF 均达到最优状态。

参考文献(References)

[1] XIA Guodong, CAO Lei, BI Guanglong. A review onbattery thermal management in electric vehicle application[J]. J Power Sources. 2017, 367: 90-105.

[2] Richard M, John D N. On the potential for one-wayelectric vehicle car-sharing in future mobility systems [J].Transport Res Part A: Poli Pract, 2019, 120: 17-30.

[3] Murali G, Sravya G S N, Jaya J, et al. A review on hybridthermal management of battery packs and its coolingperformance by enhanced PCM, Renew [J]. RenewSustain Energ Rev, 2021, 150: No. 111513.

[4] Abubakar M G, Karem E E, WANG Qiuwang, et al.Thermal management evaluation of Li-ion batteryemploying multiple phase change materials integratedthin heat sinks for hybrid electric vehicles [J]. J PowerSources. 2021, 516: No. 230680.

[5] YANG Wen, ZHOU Fei, ZHOU Haobing, et al. Thermalperformance of axial air cooling system with bionicsurface structure for cylindrical lithium-ion batterymodule [J]. Intl J Heat Mass Trans, 2020, 161: No.120307.

[6] CHEN Yiming, CHEN Kai, DONG Yuan et al.Bidirectional symmetrical parallel mini-channel cold platefor energy efficient cooling of large battery packs [J].Energy, 2022, 242: No. 122553

[7] LIU Fen, WANG Jianfeng, LIU Yiqun, et al. Performanceanalysis of phase-change material in battery thermalmanagement with bionic leaf vein structure [J]. ApplTherm Engi. 2022, 210: No. 118311.

[8] Mohamed Moussa I E, Mustapha K, Abdou M T. Apassive thermal management system of Li-ion batteriesusing PCM composites: Experimental and numericalinvestigations [J]. Intl J Heat Mass Trans, 2021, 169: No.120894.

[9] Sahin G, Erdal C, Sylvie L. Canopy-to-canopy liquidcooling for the thermal management of lithium-ionbatteries: A constructal approach [J]. Intl J Heat MassTrans. 2022, 182: No. 121918.

[10] HE Linfeng, TANG Xianwen, LUO Qiliang, et al.Structure optimization of a heat pipe-cooling batterythermal management system based on fuzzy greyrelational analysis [J]. Intl J Heat Mass Trans, 2022, 182:No. 121924.

[11] REN Ruyang, ZHAO Yanhua, DIAO Yuanhua, et al.Active air cooling thermal management system based onU-shaped micro heat pipe array for lithium-ion battery [J].J Power Sources, 2021, 507: No. 230314.

[12] SHENG Lei, SU Lin, ZHANG Hua, et al. Numericalinvestigation on a lithium ion battery thermal managementutilizing a serpentine-channel liquid cooling plateexchange [J]. Intl J Heat Mass Trans, 2019, 141: 658-668.

[13] FAN Yiwei, WANG Zhaohui, FU Ting, et al. Numericalinvestigation on lithium-ion battery thermal managementutilizing a novel tree-like channel liquid cooling plateexchanger [J]. Intl J Heat Mass Trans. 2022, 183: No.122143.

[14] YAN Yunfei, YAN Honggyu, YIN Siyou, et al. Single/multi-objective optimizations on hydraulic and thermalmanagement in micro-channel heat sink with bionicY-shaped fractal network by genetic algorithm coupledwith numerical simulation [J]. Intl J Heat Mass Trans,2019, 129: 468-479.

[15] CHEN Sheng, Antonio F M, Murat A. Constructal designin the cooling and hydraulic performance of tube heatsinks [J]. Intl Commun Heat Mass Trans, 2021, 129: No.105668.

[16] LIU Fei, WANG Jianfeng, LIU Yiqun, et al. Naturalconvection characteristics of honeycomb fin with differenthole cells for battery phase-change material coolingsystems [J]. J Energ Store, 2022, 51: No. 104578.

[17] Khoshvaght-Aliabadi M, Hassani M S, Mazloumi HS. Comparison of hydrothermal performance betweenplate fins and plate-pin fins subject to nanofluid-cooledcorrugated miniature heat sinks [J]. Microelectron Reliab,2017, 70: 84-96.

[18] ZHANG Furen, WU Bo, DU Bolin. Heat transferoptimization based on finned microchannel heat sink [J].Intl J Therm Sci. 2022, 172(1): No.107357.

[19] YANG Dawei, WANG Yan, DING Guifu, et al. Numericaland experimental analysis of cooling performance ofsingle-phase array microchannel heat sinks with differentpin-fin configurations [J]. Appl Therm Engi, 2017, 112:1547-1556.

[20] HUANG Yicang, XU Mingliang, LI Hui, et al. Novelthermal design of micro-bream-fin heat sink usingcontour-extraction-based (CEB) method [J]. Intl J ThermSci, 2021, 165: No. 106952

[21] ZHANG Furen, HE Yanxiao, WANG Chengdeng et al. Anew type of liquid-cooled channel thermal characteristicsanalysis and optimization based on the optimalcharacteristics of 24 types of channels [J]. Intl J HeatMass Trans, 2023, 202: No.123734.

[22] ZHANG Furen, YI Mengfei, WANG Pengwei, et al.Optimization design for improving thermal performanceof T-type air-cooled lithium-ion battery pack [J]. J EnergStor, 2021, 44: No. 103464.

[23] Ullah Khan Muhammad Zia, Younis Y M, Naveed A, etal. Investigation of heat transfer in wavy and dual wavymicro-channel heat sink using alumina nanoparticles [J].Case Stud Therm Engi. 2021, 28: No. 101515.