合模误差对U型薄壁件成形精度的影响分析

林冬燕+李毅+于秋雨

摘 要:本文研究的U型薄壁件成形过程主要包括四步弯曲成形工序。采用Dynaform软件对薄壁件四步弯曲过程进行了数值模拟,分析了弯曲过程中合模误差对薄壁件形状精度的影响,采用正交实验方法分析了每步成形工序的合模误差对终成形零件的偏移量影响程度。研究结果表明在四步弯曲成形工序里,最后一步弯曲工序对零件的偏移量影响最严重。同时也分析了产生最大偏移量的合模误差案例,并通过Dynaform软件模拟得到最大偏移量。

关键词:弯曲成形;合模误差;数值模拟;正交实验

0 引言

在电器、电子行业里,小型薄壁金属件应用较为广泛[1-3]。这类小型薄壁结构件的产量较大,常采用级进模生产。例如继电器产品里的动簧片[4],该零件在成形工序中常包含多步弯曲工序。在实际生产过程中,由于成形设备自身的误差以及震动等因素,使上下模具合模时产生误差,然而合模误差使成形的零件尺寸难以稳定。因此,在试模过程中花费大量的精力和时间进行修模。针对此情况,本文采用数值模拟技术对薄壁件的多步弯曲过程进行分析,并采用正交实验方法研究合模误差对零件形状的偏移量的影响,以期为此类零件的模具调试提供借鉴。

1 有限元建模

1.1 薄壁件形状及其弯曲成形工序

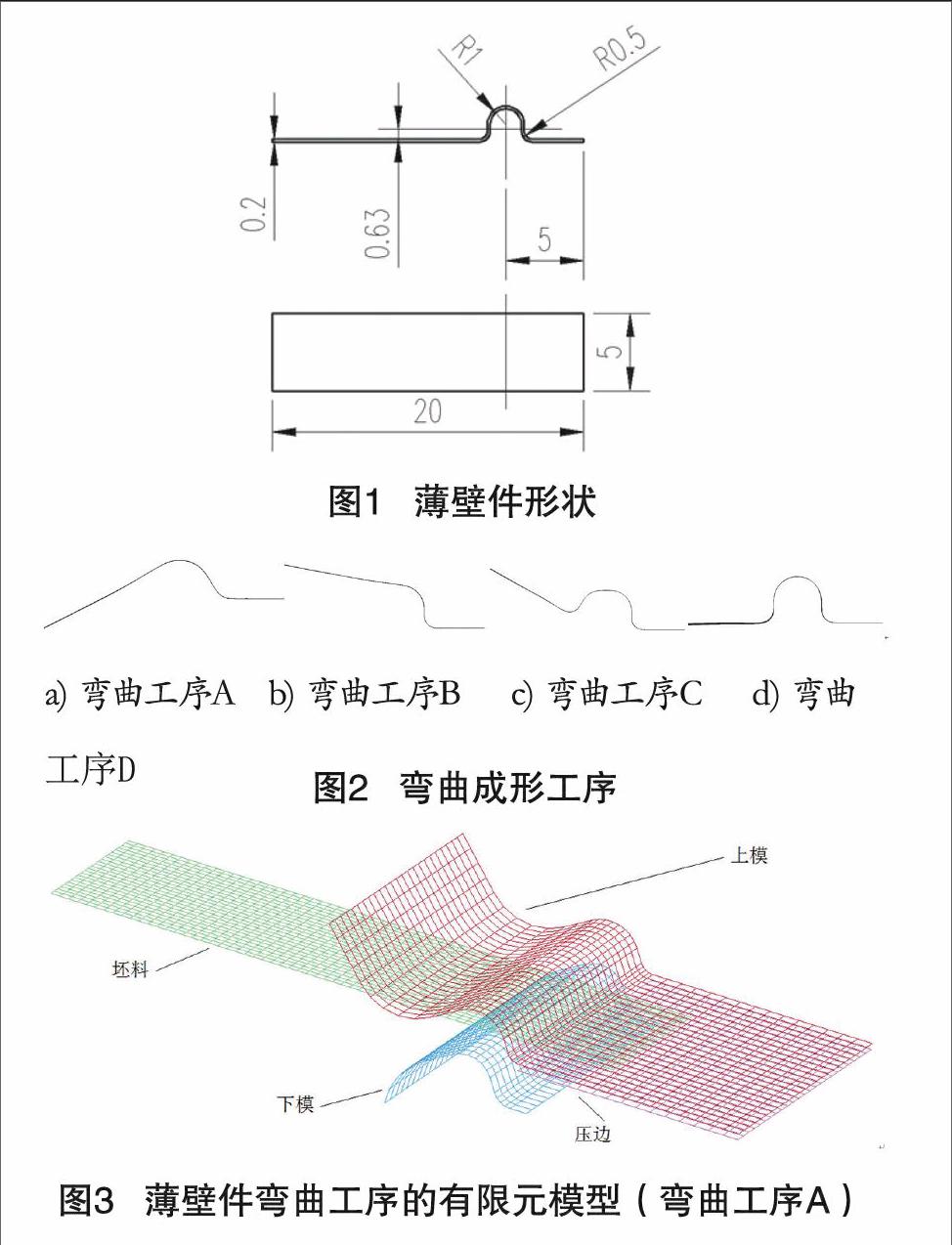

薄壁件的近似形状如图1所示,采用级进模完成成形工序,其成形过程依次主要由四步弯曲工序(A、B、C、D)组成,弯曲工序如图2所示。上下模具在合模过程中可能产生误差,误差最大为0.005mm。

1.2 成形工序建模

图2显示了薄壁件的四步弯曲工序,根据此工序可建立有限元模型如图3所示(这里只显示弯曲工序A的有限元模型,其它三步工序的有限元模型与其相似,不再列出)。模具和板材采用BT薄壳单元进行网格化。同时板材的网格在变形过程中采用了自适应技术,水平为4级。板料为紫铜,材料的力学性能见表1[5],板厚为0.2mm,采用了三参数Barlat屈服模型[6]。每步弯曲工序都进行成形与回弹过程模拟。

2 结果分析

2.1 正交试验方案设计

U型薄壁件弯曲成形过程中,每步工序都可能产生合模误差,使得上下模具之间的模具间隙不均匀,并且该误差是随机性的,使得成形过程中板料的受力状态会随机改变。因此,板材的回弹量也是随机性的,四步弯曲成形后获得的零件形状也是随机性的变化。这里为方便分析,以U型件形状与标准形状的偏移量(竖直距离,如图4所示)评价标准(成形零件的形状误差受每步工序回弹的影响,是每步工序回弹的累积,不易用最终步工序的回弹作为评价标准),其中最大偏移量设为S1。为研究不同合模误差条件下零件的最大偏移量以及每步工序对偏移量的影响,采用正交实验法进行分析。假设上模左偏移量为负值,右偏移量设为正值,由此可将每步工序的上模偏移量设置为-0.005mm、0mm、0.005mm三个水平。利用正交表L9(34)安排的正交试验方案如表2所示。

2.2 数据分析

表3列出了不同方案下的偏移量模拟结果(其中负偏移量表示零件向下偏离,正偏移量表示向上偏离)。在正交试验表中,极差R代表了各工序对偏移量影响力的大小,因此根据表3可看出,四步弯曲工序错位对偏离量的影响有所差别,其中第四步工序D影响大于其它三者,其余依次工序A、工序B、工序C。同时根据正交实验表,也可以初步得到产生最大偏移量的合模误差案例为A1B3C3D1。采用Dynaform软件进行该案例数值模拟,所获得的最大偏移量为-1.484mm。相比于表3中所列的偏移量,该偏移量明显较大。

3 结论

本文采用Dynaform软件和正交试验方法分析了U型薄壁件四步弯曲成形中模具合模误差对零件偏移量的影响,获得如下结论:

(1)正交试验法的统计结果表明最后一步弯曲工序对零件的偏移量影响最大,其它强弱依次为第一、二、三步工序;

(2)根據正交试验数据表分析出了出现最大偏移量的合模误差案例,该合模误差使得U型薄壁件的偏移量最大。

基金项目:福建省教育厅中青年教师科技项目(项目号KB14008)。