浅谈机器视觉技术在汽车制造业中的应用

刘菁茹 李悦 李磊 刘久月 马丙臣

摘要:在数字化转型快速发展的时代背景下,机器视觉被广泛应用于各行各业。介绍了视觉采集方法与处理方法,在此基础上通过具体车间说明机器视觉与传统人工视觉相比的优点。在视觉引导上件、视觉引导装配、视觉检测和视觉在线测量等方面论证该方法从根本上解决了人工成本问题,使汽车制造更高质量、低成本、柔性化。

关键词:机器视觉 数字化转型 引导 检测 测量

中图分类号:TP399 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220252

Abstract: In the era of rapid development of digital transformation, machine vision is widely applied in most of industries. This paper introduced the visual acquisition method and processing method, on this basis it explained the advantages of machine vision compared with traditional artificial vision via workshop demonstration. It is proved that this method fundamentally solves the problem of labor cost and makes the automobile manufacturing higher quality, lower cost and more flexible in the aspects of visual guided parts, visual guided assembly, visual inspection, and visual online measurement.

Key words: Machine vision, Digital transformation, Guide, Detection, Measurement

1 前言

突如其来的疫情,让众多企业认识到企业数字化转型的必要性。当前,企业在谈论数字化转型时,技术往往被提及的更多,数字化转型需要的是业务与技术的双轮驱动,即V模型:左边是客户业务架构(Customer Business Architecture,CBA),以客户为中心,回归业务,架构牵引;右边是人工智能+大数据+云(AI+Big Data+Cloud,ABC),关注AI和大数据,并将解决方案构建在统一的云平台上。而机器视觉作为 “智慧之眼”将成为推动行业智能化的基础设施技术,其主要功能是数据采集、数据分析、信息处理,即利用机器替代人眼,形成视觉能力。相比人眼,机器视觉的优点在于信息量大、速度快、功能多,并且可以在很多严峻的场景下完成工作,同时还可以完成高计算強度、枯燥、重复的工作,从根本上解决人工成本问题。尤其是在汽车制造业中,机器视觉技术在汽车生产流水线上的应用越来越广泛,正逐渐取代人工操作,使汽车制造具有高质量、低成本和柔性化。

2 机器视觉技术简介

2.1 机器视觉技术基本工作原理

机器视觉技术通过使用相机传感器和计算机等设备模拟人类完成视觉感知、判断、识别和检测等复杂任务,由于其性能稳定可靠且识别检测精确度高,在工业界的应用日趋广泛。

机器视觉系统由光学照明成像系统、图像采集传输系统、图像处理分析系统以及信息决策执行系统组成,硬件部分通常包括光源、镜头、相机传感器、处理器和执行机构等。机器视觉技术将2D视觉相机或3D视觉相机捕获的场景目标的光信号转换为电信号,再经过图像采集传输系统将模拟信号转换为可供图像处理系统分析处理的数字信号,图像处理分析系统通过视觉处理算法完成信息的分析处理、场景目标的识别、目标检测和实时定位等工作,并将得到的信息传递给执行机构,使其完成对应任务。

2.2 机器视觉数据采集与处理方法

机器视觉在工业场景自动化生产中有着举足轻重的地位,根据其采集设备的不同,主要包括2D视觉和3D视觉2种。其中,2D视觉采用相机拍摄,获取视野范围内场景点在成像平面的投影;3D视觉采用多相机或结构光相机等,在获取投影点的同时获取场景点的深度信息。

针对2D相机采集的图像,常见的数据分析处理方法有二值化处理、特征提取、边缘检测、物体识别、实例分割等。二值化处理是将灰度图像中大于某一阈值的像素点设为255,小于该阈值的像素点设为0,这能使图像对比更加明显。特征提取主要是提取图像中的关键点,同时生成关键点的局部或全局特征。边缘检测主要根据图像梯度提取图像中的可视边缘,关注于图像的边界信息。物体识别用于提取图像中感兴趣目标物体,通常采用深度学习的方法实现。实例分割用于在2D图像中分割感兴趣目标物体,能够在识别物体的同时预测其边界信息,通常采用深度学习的方法实现,如Mask-RCNN等。

针对3D相机采集的点云,常见的数据分析处理方法有滤除杂点、位姿估计、点云分割等。滤除杂点通过对点云进行体素滤波,对各点的邻域点进行数量评估,将邻域点少于阈值的点作为杂点滤除;位姿估计通过对点云进行预处理,结合已知的物理模型预测场景点云中目标物体的6D位姿信息;点云分割主要是对点云中各实例进行分割处理,常用的算法包括基于深度学习的算法(如PointNet等)和传统方法(如分水岭算法)。

3 机器视觉在汽车行业中的应用

机器视觉主要包含图像采集、处理及测量,其根据不同的质量和安全参数捕获产品图像以进行分析,实现生产线上的引导、定位、测量、检测、装配等功能。

该技术在汽车制造业中已经普遍应用于冲压、焊装、涂装、总装4大工艺。此项技术的应用有效的提升产品质量、作业效率,还可以结合机器人等自动设备,优化人工作业强度,降低成本。其主要优势如表1所示。

3.1 冲压车间视觉引导

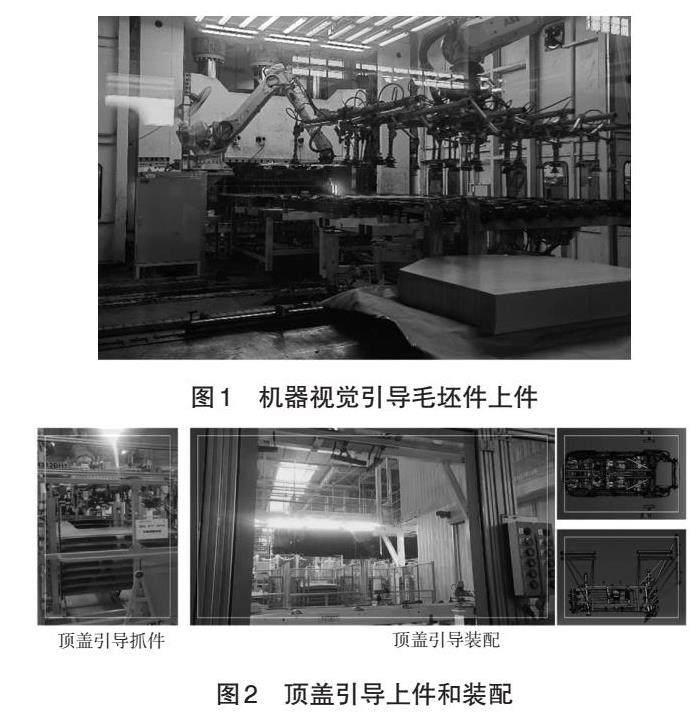

冲压成型工艺在汽车车身制造工艺中占有重要地位,如何保证工序间产品输送的质量及精度显得尤为重要。在某冲压车间,机器视觉应用于毛坯件、冲压件的自动引导上件,如图1所示。

通过机器视觉修正传输带中产品件的位置偏差,反馈给机器人,修正抓、放件轨迹,从而提升产品质量、工作效率。这一应用通过一次性投资,替代以往人工作业,降低成本、减少安全隐患。

3.2 焊装车间视觉引导

在白车身生产制造中,焊装主要是将不同部分的零件通过点焊、涂胶、弧焊、螺柱连接工艺组装成的分总成,最后合拼为总成。当前,焊装车间的零件来料主要是通过料箱装载,通过叉车或者AGV物流方式从冲压车间运達,形成分总成以后,可以通过料箱继续流转,通常采用积放链(Buffer)、接载(Pick up)、摩擦线、滚床装置实现产品区域间或工位间的传输,完成车间内流转。目前整个焊装车间的产品流转,基本可以实现自动化,主要是通过机器视觉解决了机器人自动取件时存在的位置误差问题。传统的人工生产线主要有人工完成产品流转,占用大量劳动力,且产品普遍偏重,容易造成一定的安全事故,而且效率低,生产成本高。

3.2.1 视觉引导上件

在某焊装车间大量应用机器视觉系统。以往机器人的使用仅能完成预设好的轨迹动作,引入视觉引导系统后,能够根据被操作产品件的位置变化实时校正机器人的工作轨迹,使机器人变得更智能,提高生产效率和产品质量,通过引导机器人,实现自动上下料和引导产品精确装配,如图2所示。

机器视觉引导机器人自动抓取的实现路径:将测距传感器和视觉传感器集成到机器人系统中,通过机器人标定获取机器人的初始位置以及与预抓工件间的相对位置。在完成机器人抓取动作前,机器人首先通过传感器感知零件与机器人的相对位置,然后对机器人初始状态的位置及角度进行比对,主要是X、Y、Z、RX、RY、RZ 6个自由度偏移量的获取,最后将数据反馈给机器人,以此实现机器人抓取轨迹修正。

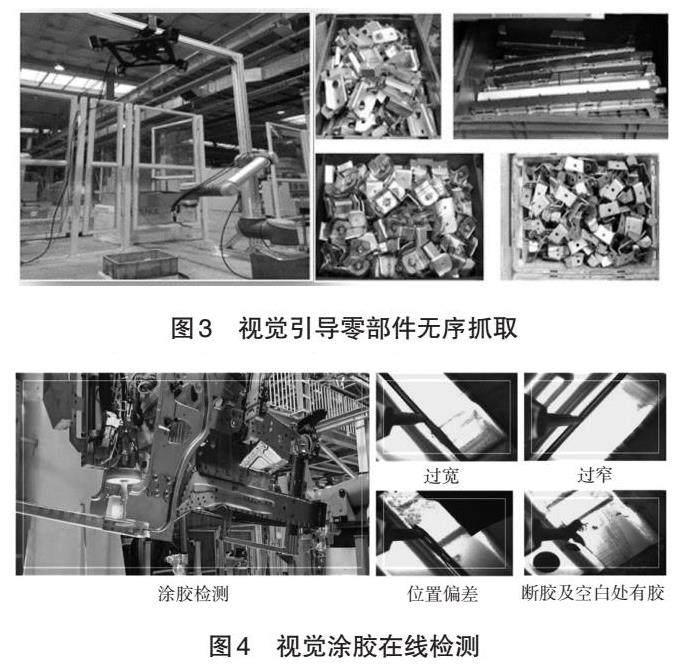

完全实现工件产品在焊装车间内的自动流转还存在需要攻克机器人的自动抓取小型零部件产品难题。因零部件小且无规则,通常是散乱且堆叠地放在在产品料箱中,导致机器人无法完成轨迹预设。目前此类技术还属于试验阶段,未见批量应用,试验场景如图3所示。

3.2.2 视觉引导装配

视觉引导结合视觉定位还可以实现机器人自动装配工件,通过工业机器人与视觉系统融合,实现汽车零部件的高精度匹配安装。目前焊装车间主要应用在主拼线,自动装载顶盖工位,如图4所示。这将极大提高了全线的智能化程度以及整套工艺设备应对不同型号产品的适应程度,同时提高了装配精度。因装配对精度的高要求,在整个视觉引导装配系统中需要配置6~8个传感器,分别对顶盖、侧围进行位姿的测量,通过对位姿偏移量的反馈,实现精准装配,目前精度可达到±0.5 mm。

3.2.3 视觉检测

视觉检测在焊装车间生产中,主要应用于制造工艺检测,如涂胶检测等。传统的检测方法为人工测量,主要依靠工作人员自身的工作经验来完成,此方法依靠大量的人工,成本高且结果不确定,同时数据无法跟踪、追溯、控制等。某焊装车间使用机器视觉在线涂胶检测,如图4所示。检测胶条位置、宽度及连续性等必要参数,可实现检测、实时报警、监控质量,同时可收集信息、存储图像和数据,用于质量回溯和优化工艺流程。

3.2.4 视觉在线测量

白车身是汽车制造环节中所有功能的基础和连接体,因此其制造的尺寸精度将直接影响汽车产品的整体质量[1]。对此需要严格把控尺寸控制机构的制造精度和先进性。当前行业内主要应用的车身测量系统有激光测量和三坐标测量[2]。三坐标测量主要优点为可靠性高、测量精度高,缺点为效率低且不具有实时性。激光测量系统对环境要求低且测量效率高,可以实现100%实时3D测量,同时可实现在线数据收集、分析和及时预警,能够更好地控制产品质量,也更符合智能制造发展趋势。如图5为某焊装车间在线测量应用场景。

3.3 涂装车间漆面检测

随着社会的不断发展,人们对汽车的需求已经不再是简单的代步工具,对其外形、功能、智能需求以及车身颜色、喷漆质量都有更高要求。因此,对车身喷涂的过程控制要求更加严密,对结果的检测要求更加精准。然而在实际涂装生产中,其受到环境影响以及油漆质量和涂装工艺的不同,使产品很容易产生缺陷,形成瑕疵。

为更好地保证漆面检测质量,同时节省人工成本,高效生产。在涂装车间也开始引入机器视觉系统来实现汽车漆面质量检测。图6所示为某漆面检测应用场景。与传统的人工目视测量手段比,视觉测量具有更高的敏感度和视野,且稳定可靠、高效、高精度,最大限度避免整车返工。

因汽车表面多为不规则的曲面且较光滑,使该项技术实现难度较大。目前主要采用反射式条纹偏折法解决该问题,该方法具有分辨率高、曲率测量范围大、结构简单、对环境变化不敏感的特点。该方法结构简单、成本低,测量分辨率可达到纳米级别,曲率测量范围大。结合工业机器人的长臂展,实现全车身大范围的表面质量测量[3-4]。

3.4 总装车间

汽车总装工艺是汽车整车制造4大工艺过程中最后一个环节,是将来自汽车零部件生产企业数以万计的总成部件组装成完整汽车的全部工艺总成。

3.4.1 视觉装配

业内常说的“采用质量上乘的零部件也不一定装配出一辆品质优良的汽车整车”充分说明汽车总装工艺的重要性。即装备质量保证的重要性[5]。传统总装车间多为人工装配,不确定性高、不易追溯,质量难以保证。如今,从轮胎装配开始,正逐渐打开自动装配的新时代。某工厂轮胎视觉引导自动装配应用场景如图7所示。

3.4.2 蓝光扫描测量

焊装车间已经应用激光在线测量,总装车间中整车尺寸的精度控制显得更加重要,其直接影响汽车的气密性和可装配性。蓝光扫描测量技术实现了整车形貌尺寸测量与分析,且效率更高,评价更加科学全面。蓝光扫描技术可获得高密度的测量数据,其扫描测量精度可以达到±0.02 mm,在单幅0.5 m范围内可以获得上千万个高密度点云数据,以应对复杂曲面形貌特征与曲率的多变性。蓝光扫描系统通常包括工业机器人、3D扫描仪、测量系统、分析及安全软件等构成,如图8所示。通过机器人装载扫描仪实现扫描车身形状,并与理论数据进行比对分析,从形状、尺寸、角度维度进行综合分析,最终获得完整的测量数据。系统内部需要采用更多相机和投影仪共同完成测量,系统成本相对较高。

4 机器视觉技术未来发展方向

机器视觉可应用在各行各业,尤其是在需要智能引导、智能检测的作业中。随着视觉技术日益成熟,具备引导技术功能的机器人将更具优势。视觉引导技术通过融合多种视觉检测和运动学、动力学轨迹规划,让机器人更加智能、高效。通过机器视觉检测还可以对产品进行制造工艺检测、自动化跟踪、追溯与控制,从而保证工件在整个生产过程中有迹可循,通过识别以保证其完整性,发现表面缺陷,保证生产质量。

a.未来的视觉引导系统不仅仅让机器人重复示教的轨迹,而是使其能根据工厂环境、工件属性变化实时调整运动速度和轨迹,甚至可以预判规避和处理一些突发风险和问题,有效提高生产效率和质量,提升机器人智能化水平。同时3D传感器发展以及利用机器视觉综合解决方案的出现,3D成像和机械手的应用范围将继续扩大。

b.基于云计算的机器视觉计算伴随5G数据网络的到来为自动驾驶汽车提供了保障。大量的机器类型通信通过在云中处理数据,也可用于视觉建模、规划、导航、控制等。机器视觉计算还可以使用卷积神经网络分类器的深度学习。

c.未来工业机器人控制将朝着更简洁化、协作化的方向发展。小批量、高复杂性的柔性生产将进一步促进人机协同;简洁化和协作化这一将趋势使得机器人和视觉系统在未来中长期内得到广泛应用。

d.结合高光谱成像分析检测技术的下一代模块化高光谱成像系统通过提供化学材料性能分析,将化学色彩成像可视化,便于观察其材料的分子结构,从而为化学成分在标准机器视觉软件中的分析提供更坚实的基础。

e.热成像技术提供非接触式精密温度测量和无损检测,发展趋势为与机器视觉和自动化控制领域的融合发展。热成像相机传统上用于国防和公共安全等领域以及各种探测,其与机器视觉相结合使得工业上能够检测出肉眼或标准相机无法察觉的问题。

5 结束语

随着数字化转型升级的加速,机器视觉的发展也越来越智能化,机器视觉系统在汽车制造业中的应用也不仅限于感知、分析,而是跃迁至推理、决策。在未来的智能视觉发展中,随着深度学习算法、协同机器人、虚拟现实、人工智能等技术的快速发展与成熟,智能视觉应用场景也将逐渐增多。

参考文献:

[1] 李洪全. 三坐標测量技术在汽车制造业的应用[D]. 天津:天津大学, 2004.

[2] 余文超, 齐二石. 在线测量技术应用于白车身的生产尺寸监控[J]. 机械设计与研究, 2014, 30(2): 96-98.

[3] 刘庆坤. 白车身装焊误差人机交互识别技术的研究[D]. 沈阳:沈阳理工大学, 2015.

[4] 任永杰, 邾继贵, 杨学友, 等. 白车身柔性测量机器人本体补偿方法[J]. 光电工程, 2009, 36(2): 79-84.

[5] 袁文礼. 机器人装配中的视觉引导定位技术分析[J].科技与创新, 2017(10): 55.