机器人型号及负载对生产节拍影响的研究

马立新 刘久月 毕愿江 杨茂举 潘福禄

摘要:针对主流品牌机器人,结合实际项目,深入分析了生产节拍影响因素、不同功能、不同型号机器人动作时间差异及其对节拍的影响、机器人在静载和动载状态下负载分析方法。通过理论计算及实际项目验证结果为,在相同的运动范围内,大负载机器人运动时间是常规载机器人的1.5倍甚至更多。根据分析给出推荐的重载机器人运动时间标准及机器人选型负载冗余设计方法,阐述了在机器人选型过程中的一些误区和应对措施。

关键词:焊装线 机器人 生产节拍 型号 负载

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220224

Abstract: Based on the mainstream brand robots and the actual project, this paper deeply analyzed the influencing factors of the production pace, the difference of action time between different functions and different models of robots and their impact on the pace, and the load analysis method of robots under static and dynamic load conditions. Through theoretical calculation and actual project verification, it is concluded that in the same range of motion, the motion time of heavy loaded robot is 1.5 times or more than that of conventional loaded robot. According to the analysis, this paper recommended the motion time standards of heavy-duty robot and the method of load redundancy design for robot selection, and briefly described some misunderstandings and countermeasures in the process of robot selection at the conclusion of this paper.

Key words: Welding line, Robot, Cycle time, Model, Load

1 前言

在焊装自动线规划过程中,生产节拍需要着重考虑,生产节拍受工艺分配、机器人位置、工装复杂程度、设备特性、机器人型号因素的影响,因此,在设计阶段计算机器人节拍时,需要将各种因素影响都考虑到节拍计算中,才能给出相对准确的节拍分析报告。

机器人按照功能和产品尺寸分为多种型号,对于大多数常规型号的机器人而言,通常根据经验数据计算机器人动作时间,进而得出生产线工位节拍。但随着机器人应用场景的增加,越来越多的大负载机器人也开始应用到焊装线中,以KUKA机器人为例,负载500 kg的KR500系列机器人已经成为常规型号。在个别特殊工位,甚至应用到了负载1 t的工业机器人。这些大负载机器人如果仍然使用常规机器人的动作时间计算节拍会与现场实际节拍出现较大偏离。

本文将针对主流品牌机器人,结合实际项目,深入分析不同型号机器人动作时间差异以及机器人在不同负载下的节拍状况,以期为自动线节拍计算提供更有效的理论依据。

2 生产节拍的影响因素

在焊装线设计阶段,围绕生产节拍的设计和优化,主要涉及工艺规划、模拟仿真和结构设计3类工作[1]。

节拍设计与工艺规划是同步进行的[1]。随着工艺及设备布局的调整,节拍也将发生相应变化。例如,调整某零件的上件位置,则该零件相关的工艺都需要相应变更,相关工艺设备的位置和节拍也需要调整。

机器人的位置和连接工艺基本确定后,还需要仿真进一步验证机器人之间的干涉区,确定是否存在等待时间浪费。同时,在保证机器人无碰撞风险前提下,尽可能缩短机器人等待进入干涉区距离,减少时间浪费[2]。

工装动作次数和顺序也对生产节拍有一定影响,在夹具设计过程中,应尽可能减少夹具动作次数,降低定位夹紧时间。

除此以外,工装动作速度、设备参数、机器人路径都对节拍有不同程度影响,在此不再赘述。

3 机器人型号及负载对生产节拍的影响

3.1 机器人选型

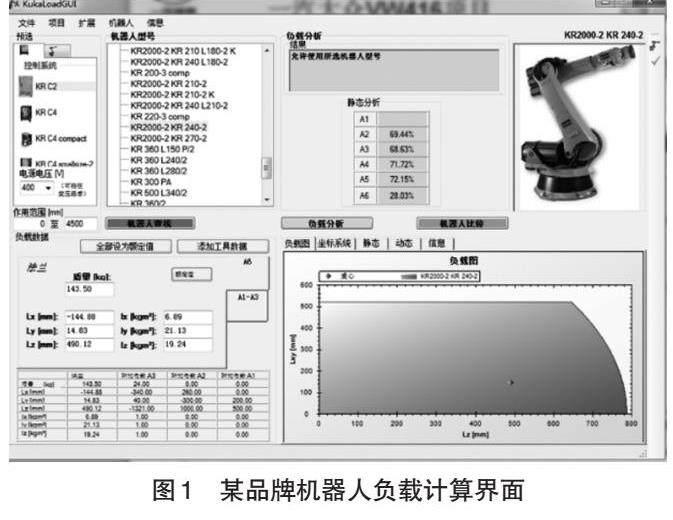

确定机器人型号时,首先是根据机器人功能和工作范围进行预选型,然后将机器人、机器人工具、完整工装导入到仿真软件中,进行详细模拟,最后利用负载计算软件,确定机器人最终负载。图1为某品牌机器人负载计算界面。如果预选型的机器人不能满足机器人的负载条件,则更换其它型号机器人再次验证,直至满足要求为止。

3.2 不同型号机器人对节拍的影响

3.2.1 节拍分析標准现状

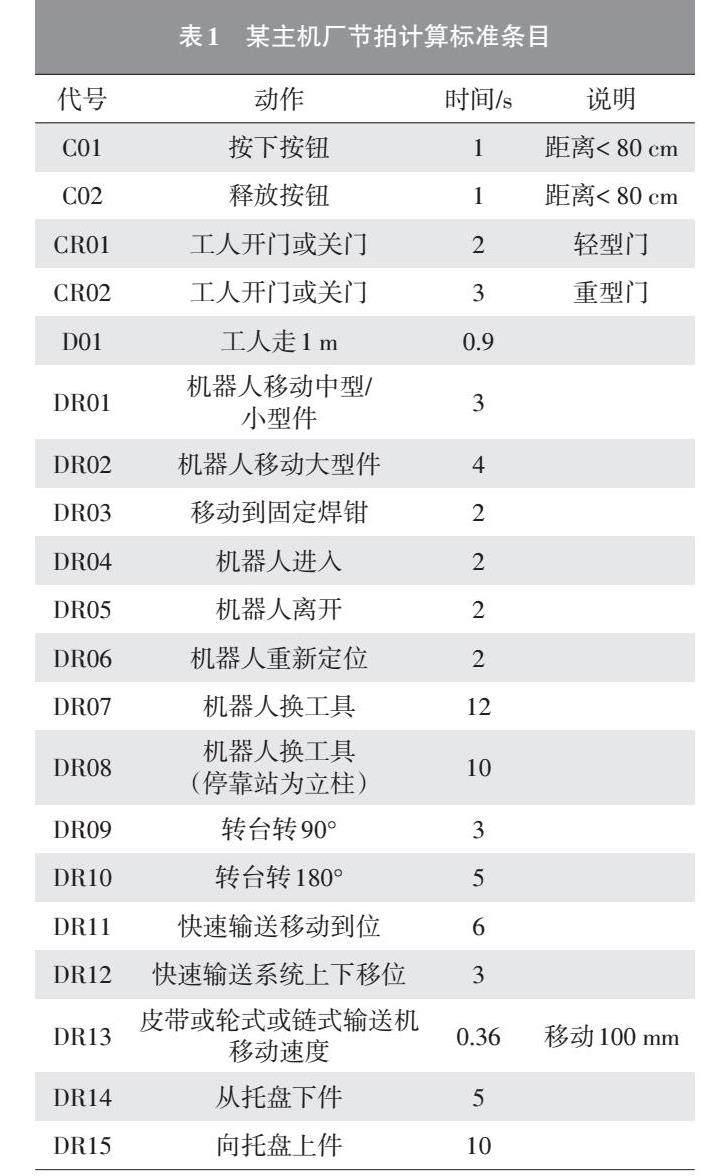

各主机厂通常都有自己的机器人节拍计算标准,通常是结合该厂常用的设备特性、工装特性和实际项目经验制定,因此该标准已经考虑设备特性对节拍的影响。

主机厂标准中一般对机器人的各种动作和各种工艺都会给出明确的时间标准,编写节拍表时,只需要调用相应的标准条目,即可得到标准的单位时间,通过对机器人或者工位逻辑动作的梳理,将相应标准条目串联起来,完成节拍计算。

表1中列举了某主机厂节拍计算标准条目,该标准中DR01~DR08为机器人的部分动作时间,可以看出,在设定标准节拍时并没有对机器人型号进行区分,默认所有型号机器人的动作时间是一致的。在其它主机厂标准节拍表中也是类似情况,在此不一一列举。

3.2.2 不同型号机器人对节拍的影响

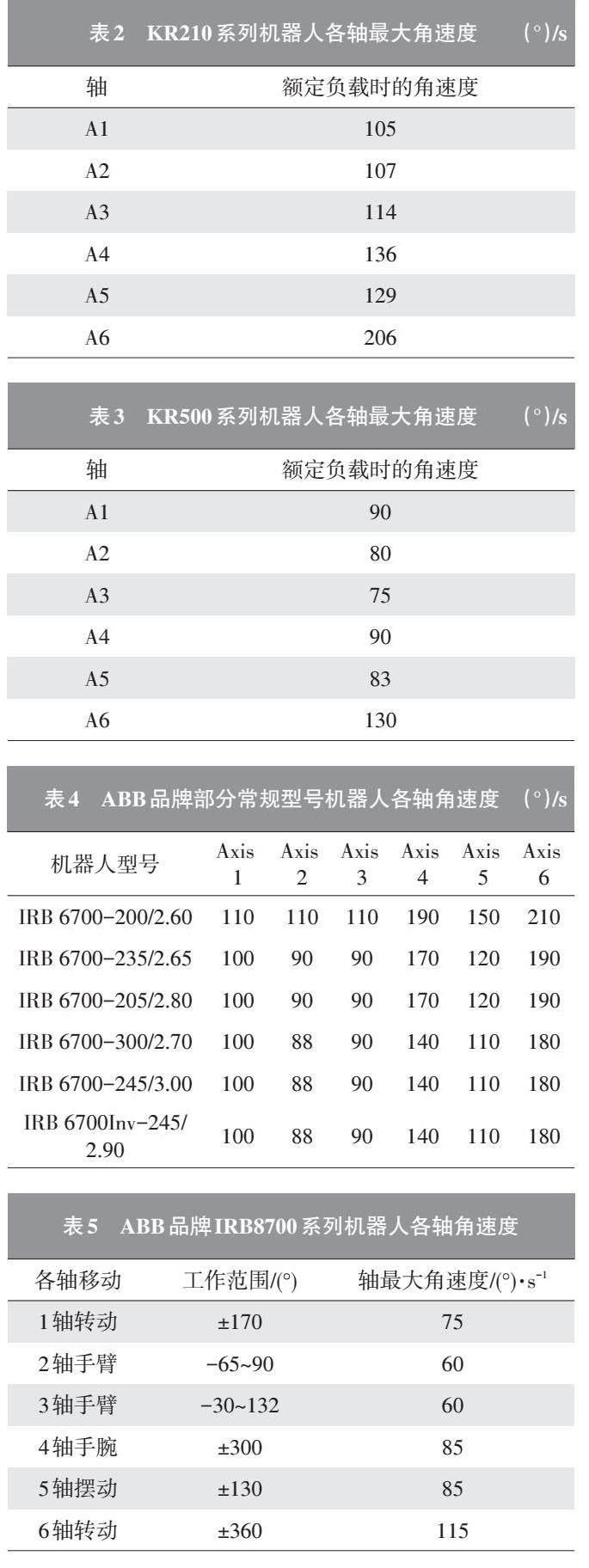

节拍标准表中的标准单位时间是根据以往项目经验得出的经验数据,具有一定的指导意义。虽然常规型号的机器人功能不尽相同,如点焊、螺柱焊、涂胶等,但这些机器人工具通常质量小,机器人的负载在240 kg以内即可满足使用要求,因此不同应用场景对节拍影响不大。但在一些特殊应用场景下,对机器人型号不加以区分存在相当大的问题。不同型号机器人各轴的运动角速度不同,将导致不同型号的机器人动作时间存在差异,特别是对于大负载和超大负载机器人来说,运动角速度相比于常规型号的工业机器人要慢很多。以KUKA机器人为例,常用的KR210R2700机器人各轴角速度见表2,其3轴最快速度可以达到114(°)/s,6轴最快角速度可以达到206(°)/s。通过表3可以看出KR500系列机器人3轴最快角速度为75(°)/s,6轴最快角速度为130(°)/s,分别为KR210R2700机器人角速度的66%和63%,且此角速度仅为理论上的最大角速度,考虑到大负载机器人一般为搬运机器人,工具的惯性矩一般较大,实际工作状态中KR500系列机器人的运动角速度可能不足KR210系列机器人的一半。同样从表4和表5中可以看出,常用的ABB IRB-235/2.65机器人3轴最快角速度为90(°)/s,6轴最快角速度为190(°)/s,而重载的IRB8700系列,3轴最快角速度仅为60(°)/s,6轴最快角速度为115(°)/s。对FANUC机器人来说,常用的R-2000iB/165F机器人3轴最快角速度为110(°)/s,6轴最快角速度为220(°)/s,而M-900iB系列,3轴最快角速度为80(°)/s,6轴最快角速度为160(°)/s(表6和表7),其它品牌机器人也大体类似。因此,在大负载机器人应用较多的线体,如侧围线、主焊线、顶盖线等,将不同型号机器人运动角速度按一致来考虑是不正确的,可能造成现场产能无法达成等严重后果。

同时,对于自动弧焊工艺,由于其工具质量小,有些主机厂更倾向于使用专用弧焊机器人,其占地面积更小小、速度更快,常用的有FANUC M20-iB系列和安川AR系列弧焊机器人。以FANUC M20系列弧焊机器人为例,其3轴最快角速度为180(°)/s,6轴最快角速度可以达到550(°)/s,但由于弧焊机器人的通用性较差,目前并未得到广泛应用,本文也不做重点研究。

3.3 机器人负载状态对节拍的影响

机器人负载的计算在前文中已经提到过,通常使用负载计算软件完成,通过输入工具的质量、重心、惯性矩信息,计算出机器人各轴负荷状态。但对于一些质量较大的工具,例如侧围抓手或者类似图2所示重心距离机器人6轴中心较远的偏心抓手,经常出现超载情况。有时,即使工具的静载质量在机器人的承受范围内,也会因为工具抓取形式的原因,导致机器人动态超载(图3),致使机器人无法全速运行。

机器人超载最重要的原因就是工具重心的位置距离机器人法兰盘过大。图4为KR500系列机器人负载图,从图中可以看出,该机器人在负载440 kg情况下,工具重心在Z方向超过500 mm时,就超出了机器人的负载能力。同样的,在XY方向,超过400 mm时,也超出了机器人的负载能力。因此,机器人工具的重心位置对机器人的负载能力有重要影响,在设计抓手时,工具重心应尽量靠近机器人6軸法兰盘。

机器人负载是仿真验证的主要工作之一。在设计过程中,要特别注意重载机器人动载状态。同时,由于理论计算与现场实际存在一些误差以及一些变更因素,为了应对现场出现机器人载荷不满足要求的情况,重载机器人在节拍上需要预留一定的余量。图5为某B级SUV侧围抓手,该抓手机器人由于整体惯性矩大,重心偏心,需要降速10%才能正常工作。

因此,在计算搬运机器人负载时,要充分考虑到一些在工装上无法体现的部件质量,例如阀岛、管线包、换枪盘、过渡板等。同时,在计算机器人动载荷时,充分考虑抓取零件的质量、重心,对于需要抓取多个零件的集成抓手,还需要给出多种场景下不同动载荷计算结果。在机器人选型时,通过静载荷和动载荷均不宜超过机器人负载的90%。同时,在设计工位节拍时,出于对现场工艺变更及产品变更的考虑,一般要预留出5%的设计冗余。

3.4 正确节拍计算方法和机器人选型原则

通过以上分析可知,重载机器人动作角速度确实与常规型号机器人存在较大差异,因此在计算节拍时,需要与普通机器人分开处理,这样才能保证节拍计算准确。经过实际项目现场验证,负载500 kg的机器人动作时间按常规机器人的1.5倍计算较为合适。以机器人取放件为例,常规机器人单次取件或放件时间一般按7~8 s设计,负载500 kg的机器人则需要按10~12 s设计,更大负载机器人在节拍设计时需要预留更多的动作时间。表8为经过优化的某项目节拍计算标准表格,实践证明优化后的重载机器人单位动作时间与现场实际状态基本一致,可以作为节拍计算的理论依据。

在实际项目中,由于机器人采购周期较长,很多项目往往需要根据经验提前预估机器人型号,在仿真验证并不充分的情况下就提前采购。在预估机器人型号时,通常会预留一些安全系数,因此,选出的机器人型号往往偏大,这种用额外成本换取时间的方法通常只考虑了设备价格因素,其实这种做法对确定线体节拍也是不利的。考虑到机器人型号对节拍影响,在机器人选型时,应结合产品特点,对标类似项目,尽量选择负载贴近的机器人,这样对提高线体产能有积极作用。

4 结束语

生产节拍是焊装线设计的重中之重,准确的节拍计算能使机器人工作效率达到最优。目前,市场上推出的机器人,最大负载已经达到2 t以上,以支持更多机器人应用场景。协作机器人、AGV运输、模块化生产新工具和新方法也都已经陆续实施,与此同步,设计标准也应与时俱进,以免陷入经验主义误区。

参考文献:

[1] 张晓龙, 马立新, 杨磊, 等. 自动化焊装线的节拍设计与优化[J]. 汽车工艺与材料, 2021(2): 7-10.

[2] 秦志刚, 张洪亮. 汽车焊装生产线节拍分析及优化[J]. 汽车工艺与材料, 2021(8): 57-60.