重型载货汽车钢铝混合车身轻量化方案研究

杨丽 代金龙 王一博 肖腾 李欣 刘俊

摘要:通过对铝合金车身不同技术路线对比研究,提出“型材框架+覆盖件”钢铝混合重型载货汽车车身轻量化方案。基于该车身结构完成材料选用、连接工艺对比与方案制定,并采用CAE软件对该车身的模态、刚度、疲劳、碰撞性能进行仿真分析,各项性能指标均满足产品要求。该钢铝混合车身较原钢质车身质量降低81.5 kg,降幅22.4%,为后续重型载货汽车车身轻量化设计与制造提供参考。

关键词:钢铝混合 重型载货汽车 连接工艺 轻量化

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220264

Abstract: Through the comparative study of different technical routes of aluminum alloy automotive body, this paper proposed the lightweight body solution of “profile frame + cover part” steel-aluminum hybrid heavy truck. Based on the body structure, the material selection, the joining process comparison study and solution formulation were completed, and the CAE software was used to simulate and analyze the modality, stiffness, fatigue and collision performance of the body and all performance indicators meet the product requirements. Compared with the original steel body, the steel and aluminum hybrid heavy duty truck body is 81.5 kg lighter (a decrease of 22.4%), which provides a reference for the subsequent lightweight design and manufacture of heavy duty truck body.

Key words: Steel and aluminum hybrid, Heavy duty truck, Joining process, Lightweight

1 前言

随着全球能源与环保问题日益突出,在国家“碳达峰”、“碳中和”战略推动下,各大车企均制订了新能源长期发展战略。由于新能源汽车对“电动化”、“智能化”技术需求,车身质量相比传统汽车有所增加,更需要通过降低车身质量增大续驶里程,解决里程焦虑、整车耐久性等问题。研究表明,对于纯电动汽车而言,整车质量每减少100 kg,续驶里程可提升10%,降低电池成本15%~20%[1]。

目前,国内重型载货汽车仍为传统全钢车身,成形以冷冲压为主,连接以电阻点焊为主,辅以CO2气体保护焊,开发与制造成本相对较低,但车身质量较大。相较传统全钢车身,钢铝混合车身能较好地兼顾各方面要求,寻求轻量化效果、工艺性、安全性和成本上的最优化,是汽车车身结构发展的趋势[2]。铝合金自身物理、化学特性导致其焊接性较差,不论是铝与铝同材连接,还是钢与铝异种材料连接,传统连接工艺均无法满足,铝合金在实现车身轻量化的同时也对传统车身制造工艺提出更高要求。因此,开展重型载货汽车钢铝混合车身轻量化方案研究,在保证车身性能指标的情况下实现轻量化具有重要意義。

2 钢铝混合车身技术路线

通过对乘用车轻量化技术路线分析,铝合金车身结构主要分为2种,一种是以奥迪A8车型为代表的空间框架结构,另一种是以捷豹XE车型为代表的传统板材冲压结构,2种轻量化技术路线均可实现车身质量减少35%~40%。其中,空间框架结构采用大量型材搭建车身整体架构,关键部位设计铸铝过渡件进行加强与连接,辅以少量冲压件。板材冲压结构则利用铝合金板材冲压件构建整体框架,辅以少量铝合金型材搭建防撞系统,冲压件成品率与冲压质量控制有一定难度。空间框架结构因型材成型精度较高,车身加工工艺简单,可大幅度降低冲压模具投入,特别是前期开发及投资费用均低于板材结构。

针对重型载货汽车专用车型品种多、产量低的特点和铝型材截面易实现系列化、标准化的优点,结合产品定位、性能要求、制造成本、投资和铝合金车身首次开发,为降低技术风险,车身采用“型材框架+覆盖件”钢铝混合结构。

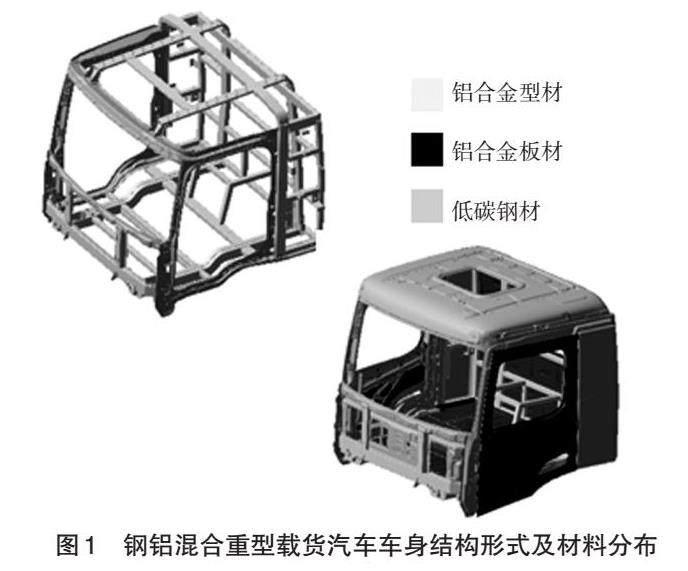

3 钢铝混合车身结构设计

钢铝混合重型载货汽车车身在原钢质车身基础上进行优化设计,采用铝合金替代部分钢质冲压件,充分发挥铝合金轻量化和吸能优势,同时兼顾钢材的强度与成本优势。钢铝混合车身仍采用非承载式车身,保持前围、侧围、顶盖外覆盖件造型面不变,前后悬置安装点、前风窗配合面、车门及铰链与侧围配合结构保持不变。不同之处在于,车身为骨架加蒙皮结构形式,骨架采用铝合金型材组成承力框架,再用铝板密封,车身整体依靠铝型材骨架结构进行力的传递,前风窗上下横梁和侧围门洞沿用原钢质冲压件本体,其余采用铝合金型材替换原钢质冲压件;覆盖件中地板、后围为铝合金冲压件,其余为原钢质本体;车门采用钢铝混合结构,车门外板采用铝合金板材冲压成形,内板总成沿用原钢质本体,车门铰链采用高强韧锻造铝合金。与原钢质车身相比,该钢铝混合车身较原钢质车身质量减少81.5 kg,降幅达22.4%,车身结构及材料分布如图1所示。

4 车身铝合金材料选用

4.1 覆盖件用铝合金板材

汽车用铝合金板材主要为5000系和6000系。5000系(Al-Mg)具有良好成形性、抗腐蚀性,但易出现延迟屈服和吕德斯线,冲压成形后表面易起皱,影响产品外观质量。因此5000系铝合金板材常用于汽车结构件和非外露内部件。5000系铝合金由于无后续热处理工艺,时效变化很小,可认为无时效硬化现象。6000系(Al-Mg-Si)具有较高的强度和良好的成形性能,无屈服点延迟,可热处理强化,具有烘烤硬化性,涂装烘烤硬化可提升零件抗凹陷性。以6016-T4P铝板为例,其标准板常温屈服强度为90~140 MPa,经涂装烘烤后可提升至160~230 MPa。因此,6000系铝合金板材常用于汽车覆盖件外板。但6000系铝合金经热处理后有时效硬化现象,随着存放时间延长其强度和硬度增大、塑性降低,需要按先进先出原则安排库存,时效控制时间为在生产之日起6个月内。

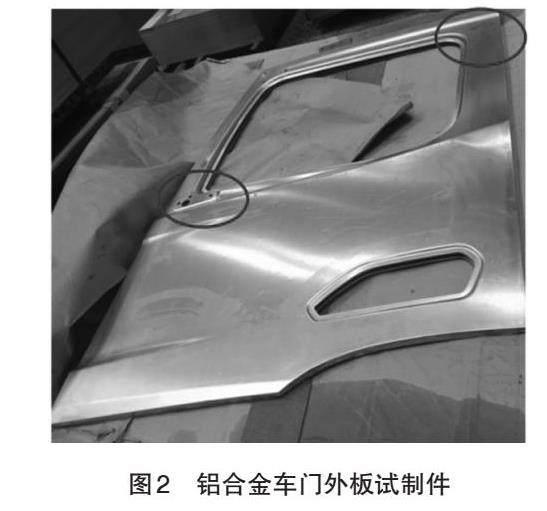

考虑6000系铝合金成本较高,国内研发尚处于起步阶段,而5000系铝合金具有成本低,同时具有良好的成形加工性能,本次钢铝混合车身车门外板、地板面板、后围外板表面较平整、无复杂曲面,首次开发试制采用国内目前开发应用较成熟的5182-0铝板作为覆盖件,连接用支架及加强件因结构简单则采用成形性能稍弱但强度较高的铝板5052-H22。为探索铝合金冲压成形性能,采用现有钢质车门冲压模具进行铝合金车门外板试制,拉延工序车门外板窗框处易开裂及起皱,通过调整压边力及冲压速度解决了该问题,试制件冲压效果如图2所示。后续结构优化需增加车门外板造型处过渡圆角半径,同时对冲压模具结构进行优化设计。

4.2 框架用铝合金型材

汽车用铝型材主要为6000系(Al-Mg-Si)合金和7000系(Al-Zn-Si)合金,均属于可热处理强化变形铝合金。其中,6000系铝合金由于其优异的可擠压性、良好的耐腐蚀性和表面处理性,应用更为广泛,占汽车用挤压制品的90%以上。7000系铝合金强度较6000系更高,属于超硬铝,因其工艺性较差,不易焊接,挤压成形和零部件制造成品率低,生产制造成本较高,目前主要用于航空方面及高端车型防撞系统。

选取6000系中具有中高强度6061-T6挤压型材作为车身骨架,对于需弯曲成形的地板纵梁、顶盖骨架等零部件,采用T4态弯曲成形后再将零部件热处理至T6态,2种热处理状态材料性能如表1所示。

5 车身连接工艺研究

5.1 连接工艺分析

对于铝与铝同材连接,铝合金具有熔点低、导热性好等特性,因此铝合金电阻点焊必须采用大电流、短时间、多脉冲、大电极压力,传统电阻点焊无法焊接铝合金。对于钢铝异种材料焊接,由于两者物理、化学性能差异较大,焊接时易在界面处生成脆性金属间化合物(IMC)导致接头力学性能下降,极大影响了接头质量及稳定性;且因钢和铝热膨胀系数差异较大,焊接时钢、铝膨胀和收缩程度不一致,导致接头成形后存在变形和内应力,影响车身疲劳性能和装配精度。对此,国内外技术人员做了大量研究,至今没有完全解决,因此,钢铝异种材料之间不论是熔焊还是固相焊,均未在车身制造中大规模推广应用[3-4]。此外,钢和铝化学电位相差较大,接触界面易产生电化学腐蚀,影响接头质量及后续使用性能。因此,传统钢质车身用电阻点焊、CO2气体保护焊均不能满足钢铝混合车身连接要求。

目前,车身铝与铝、钢与铝零件之间连接主要采用机械连接、新型焊接、胶粘混合应用。其中,机械连接工艺被普遍运用在异种材料零件之间连接,可有效克服铝等轻金属导热率高、热容小、易氧化的缺陷,且铆接过程能耗低、无热效应、不会破坏涂层。钢铝混合车身常用连接工艺对比如表2所示。

5.2 钢铝混合车身连接方案

钢-铝混合车身综合应用了铝型材、铝板材、铝铸件、钢板材等多种零件形式,根据不同连接工艺特点及适用范围,同时考虑车身不同部位性能要求、工艺成熟度、生产效率、制造成本,车身连接采用自冲铆接(SPR)、热熔流钻铆接(FDS)等先进连接工艺及MIG焊、抽芯拉铆等经济型技术方案,钢铝接触面涂结构胶,防止电化学腐蚀,同时提升接头连接强度。

其中,车身型材骨架连接以MIG焊为主,壁厚≥2.5mm型材端头开剖口,提升接头焊接强度,关键部位增设铸铝连接件,与型材抽芯拉铆。覆盖件之间连接时,钢铝冲压件连接以自冲铆接(SPR)为主,空腔部位辅以抽芯拉铆;铝与铝冲压件连接采用铝合金电阻点焊(RSW);钢与钢冲压件连接沿用原焊接工艺。铝型材骨架与覆盖件连接以FDS为主,设备不可达部位采用抽芯铆接替代。对于可热处理强化的6000系铝合金,母材状态为T6态时由于焊接热影响区软化现象,接头强度仅能达到母材退火状态(O态)时的强度,结构设计时需考虑焊缝强度弱化对车身结构的影响,仿真分析时可对焊接接头两侧进行弱化处理尽可能模拟实际状况,如对焊接区域进行减薄等。

6 CAE仿真分析

6.1 刚度与模态仿真分析

白车身模态参数是影响驾驶舒适性的重要指标,低阶模态反映了车身整体刚度性能,从整车振动角度考虑,白车身低阶主要振型(一阶弯曲和一阶扭转)应控制在3~30 Hz[5]。钢铝混合白车身一阶扭转振型计算分析结果如图3所示,扭转刚度和弯曲刚度计算分析结果如表3、图4所示。由分析结果知,钢铝混合车身一阶扭转自由模态固有频率为24.4 Hz(原钢质车身为23.0 Hz),可避免共振现象发生;钢铝混合车身扭转刚度较原钢质车身提升33%;弯曲刚度工况1提升30%,弯曲刚度工况2降低5%,均满足车身相应指标要求。

6.2 疲劳仿真分析

采用基于试验场实车测量强化工况下的载荷谱数据对钢铝混合车身的疲劳寿命进行计算和预测,考虑仿真分析模型简化、疲劳概率问题及以往钢质车型计算经验,要求疲劳周次不低于1.0×105次。扭转疲劳与振动疲劳分析结果如表4、图5所示。与原钢质车身相比,钢铝混合方案前围、侧围、后围、顶盖疲劳性能提升,地板疲劳周次略微降低,最小疲劳周次位置为后悬安装区域,根据分析结果在悬置安装点型材上下分别设高强钢加强件,并在后续试验验证过程中关注该处及其它最小疲劳周次部位。

6.3 碰撞安全仿真分析

根据ECE R29-03《关于对商用车驾驶室乘员保护方面车辆认证的统一规定》中前摆锤撞击安全法规要求,对钢铝混合驾驶室进行仿真分析,验证驾驶室在打击能量为55 kJ工况下,是否可以满足法规规定的乘员生存空间及碰撞后车架与驾驶室能否保持有效连接。计算分析结果如下:

a. 方向盘、仪表台侵入量分析:前摆锤打击之前,方向盘、仪表台与人体间距分别为89 mm、75 mm,碰撞开始后0.03 s时方向盘、仪表台侵入量最大,分别为-8.3 mm、-7.8 mm,碰撞结束后,方向盘、仪表台与人体间距分别为46.9 mm、26.7 mm,满足法规对驾乘人员安全生存空间要求。方向盘、仪表台侵入量测量方式及结果如图6所示。

b. 变形及碰撞能量分析:钢铝混合车身与钢质车身相比,地板纵梁更强,能量不易传递到后方。因此,后围和侧围吸能比例减少,车架和悬置端吸能增多,其余部位吸能相差不大,钢铝混合车身和钢质车身不同部位吸能占比如图7所示。

c. 车身与车架有效连接分析:前摆锤打击过程中,驾驶室悬置最大应变均小于材料的断裂延伸率,满足强度要求;驾驶室后悬弹簧最大拉力未超过60 kN,即碰撞后,驾驶室与车架仍保持有效连接。

d. 车门开启性分析:门锁连接点塑性应变为0.007,小于材料最大应变要求的0.22,说明碰撞过程中车门门锁未被拉开,车门保持关闭状态,可有效防止驾驶室变形后车门不易打开的风险。

钢铝混合车身采用整體式铝合金型材地板纵梁,提高了驾驶室纵向刚度,前围下横梁及立柱同样采用铝合金型材,起到很好的防撞吸能效果,在受到正面撞击时能有效保证驾乘安全空间,钢铝混合车门防撞结构沿用原高强钢,有效防止驾驶室变形后车门不易打开的风险。钢铝混合驾驶室满足ECE R29-03法规对乘员保护方面的要求,因各种新型材料、连接工艺实测数据参数库较少,碰撞中连接点、焊缝模拟与实际性能或有差异。

7 结束语

本文通过轻量化车身技术路线及发展趋势分析,提出了一种重型载货汽车钢铝混合车身轻量化方案,基于该钢铝混合车身结构完成材料选型与连接工艺研究。并通过CAE仿真分析对钢铝混合车身模态、刚度、强度、疲劳、碰撞性能进行了仿真分析,各项指标均满足车身设计指标,且较原钢质车身有所提升,为后续钢铝混合车身结构设计、材料选用、连接工艺制定等提供参考。

参考文献:

[1] 王鸿波, 何昌协. 铝合金车身板材在汽车轻量化中的应用[J]. 世界有色金属,2018(7): 186-187.

[2] 赵海峰. 钢/铝异种材料在热力载荷共同作用下的结合行为研究[D]. 北京: 北京工业大学, 2015.

[3] 李永兵, 马运五, 楼铭, 等. 轻量化多材料汽车车身连接技术进展[J]. 机械工程学报, 2016, 52(24): 1-23.

[4] 李岩, 胡志力, 于海洋, 等. 铝与钢异种材料连接技术及其研究进展[J]. 材料导报, 2020, 34(13): 13167-13174.

[5] 邓超. 某重型卡车白车身模态分析[J]. 汽车实用技术, 2012(1): 5-9.