制动引起方向盘抖动的分析

谢桃新

福特汽车工程研究(南京)有限公司,江苏南京 211100

0 引言

车辆制动引起方向盘的抖动,会直接降低客户对车辆驾驶的体验感,甚至会影响到客户对整车制动性能的信心度。当车辆出现制动时方向盘抖动,需要寻求一套系统的流程,找到问题的根源,及时提升相关零件的参数设计及加强相关零件的参数过程控制,从而满足客户的体验感。

1 制动抖动的机制

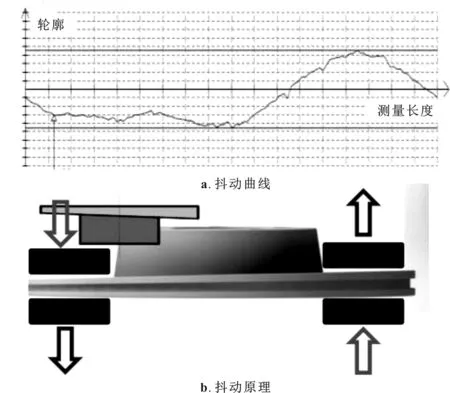

一般情况下,制动抖动可分为冷态抖动和热态抖动。冷态抖动是由制动盘表面不平所导致的,进行制 动摩擦片接触制动盘表面时,若制动盘不平整,摩擦片会被凸出的制动盘面往回推或者被凹进去的制动盘面进一步前推。如图1所示,摩擦片的不稳定移动引起制动抖动,随着制动初速度的提升,其制动抖动会随之明显。热态抖动是指制动盘温度达到300 ℃以上,制动盘表面容易形成热硬点,这些热硬点的硬度高,从而使整个制动盘的表面硬度不均形成制动抖动[1],如图2所示。

图1 冷态抖动

图2 热态抖动原理

对于制动引起的方向盘抖动,都是由前轴的制动所引起的,无论是冷态制动抖动还是热态制动抖动,制动抖动均作为一个激励源,其传递路径[2]为:制动盘→卡钳→转向节→转向拉杆球头→转向管柱→方向盘,最终导致方向盘的抖动。

2 某方向盘抖动车辆的分析

2.1 故障描述

经售后反馈,某车辆在新车状态时状况良好,在客户行驶4 000 km左右,初速度在80 km/h以上时,制动强度由大变小的过程中,方向盘产生明显的切向抖动。经现场确认,制动引起的方向盘抖动是在常温的工况下产生的,而不是在制动盘产生高温的工况下产生的。显而易见,此车辆的制动抖动属于冷态抖动。

2.2 冷态制动抖动鱼骨图

对于冷态制动抖动,其主要是由制动盘的DTV增长过大所导致的[3]。而对于制动盘的DTV增长的影响因素主要有几个方面:制动拖滞力、制动盘自身的设计特性、与制动盘相接触的周边零件的LRO和环境影响因素。制动盘DTV增长鱼骨图如图3所示。

图3 制动盘DTV增长鱼骨图

2.3 故障车分析

基于该车的故障表现为制动时方向盘抖动,重点测量轮边系统。在转向节处和方向盘处分别布置3个方向的加速度传感器[4],整车进行制动,监测转向节和方向盘两处的振动,如图4所示,发现前转向节处X方向与方向盘处Y方向均出现了相同频率的二阶振动。由此得出方向盘抖动是由前制动系统引起。

图4 转向节与方向盘的频谱图

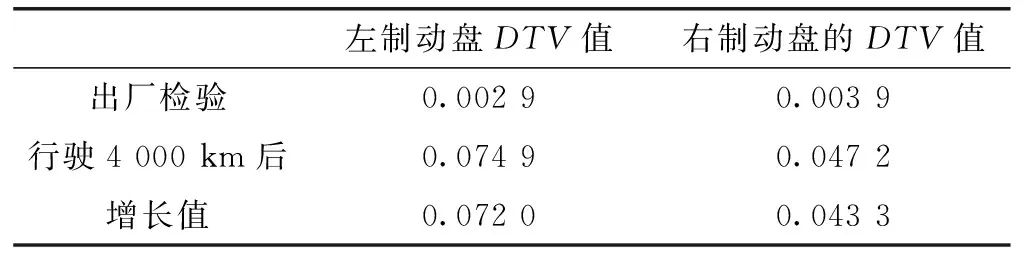

首先,测量整车状态下前轴左右制动盘的LRO和DTV,将车辆举升,车轮处于悬空状态,在制动盘的制动面内外侧都安装上位移传感器,用Link的设备驱动轮子进行旋转,记录制动盘旋转一圈的LRO和DTV数据值。整车状态下,左制动盘和右制动盘的LRO值和DTV值见表1。

表1 左制动盘和右制动盘的LRO值和DTV值 单位:μm

由表1可知,左右制动盘的LRO值与DTV值都远远超过了参考值,直接导致了制动抖动,从而引起方向盘的抖动。同时观察所测制动盘的LRO曲线,如图5所示,呈现明显的正弦周期曲线,即相隔180°的两个点分别为最高点和最低点,可以看出制动盘安装状态与旋转轴是有一定角度的倾斜。

图5 制动盘LRO曲线

制动盘倾斜安装的原因需要根据轮端装配关系(图6)来分析,制动盘盘帽的内侧与轮毂轴承外端面相接触,盘帽的外侧与轮辋的内侧相接触,整个连接通过5个轮子螺母相固定。因此,整车装配的LRO与5个轮子螺母拧紧力矩,轮毂轴承的外缘的端面跳动,轮子与制动盘相接触的内侧的平面度息息相关。

复测该故障车5个轮子螺母的残余力矩,其值均在(200±20)Nm的公差范围内,且5个螺母的残余力力矩值较均匀,差值在20 Nm以内,因此可以排除轮子的螺母拧紧力矩不均导致的LRO增加。拧下5个轮子螺母,卸下轮子,此时制动盘处于浮动状态,无法测量制动盘的LRO与DTV,只能直接拆下制动盘,测量轮毂轴承与制动盘接触表面的端面跳动,左、右测量值分别为15 μm和13.5 μm,根据轮毂的半径与制动盘的半径比例(172/65=2.65),换算到制动盘的LRO值分别为39.75 μm和35.78 μm,远远低于制动盘在整车上所测量的LRO值138.8 μm和112.5 μm,现在唯一需要验证的就是轮子与制动盘的贴合面的平面度。安装一个全新的合格的制动盘(制动盘本身的LRO<25 μm),用统一的200 Nm的拧紧力矩将原有的轮子安装上,测量此时的制动盘的LRO,其值仍然大于100 μm,存在制动抖动的风险。随之更换全新的平面度检测合格(平面度小于0.025 mm) 的轮子,此时制动盘的LRO也随之变为40 μm。

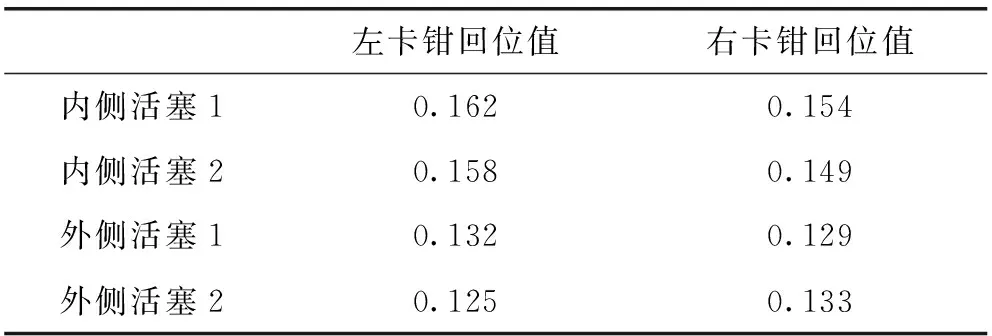

检测前制动卡钳盘和制动片的间隙,将该套制动卡钳、制动摩擦片和制动盘安装到试验台架上,检测卡钳在0.4 MPa压力下的回位值,即制动盘的盘片间隙。基于该卡钳是固定卡钳,有4个活塞,制动卡钳的回位值见表2,由表可知其回位值均比较小,尤其是外侧活塞的回位值均小于0.1 mm,如此小的回位值状态下,当制动盘装配后的LRO值略微过大,在车辆正常行驶状态下,制动盘将直接与摩擦片接触,形成拖滞,从而在车辆行驶一段里程后,LRO值会转变成制动盘的DTV值,导致DTV的增加,最终引起整个制动抖动。

表2 制动卡钳的回位值 单位:mm

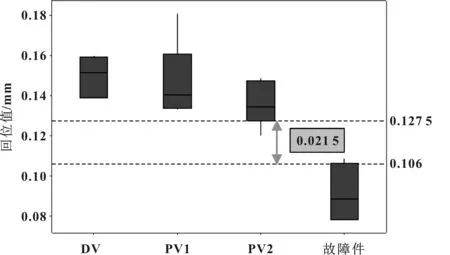

基于故障车的制动卡钳回位值,对比该卡钳开发过程中的产品和设计验证(DV&PV)件的回位测量值,可以发现故障件无论是卡钳的内侧活塞还是外侧活塞回位值,均低于DV&PV件的回位测量值,内侧活塞DV&PV件回位最小值与故障卡钳的最大值相差0.021 5 mm,外侧活塞DV&PV件回位最小值与故障卡钳的最大值相差0.015 mm,同时可以看出制动卡钳内侧的回位值总体大于外侧的回位值,如图7和图8所示。

图7 制动卡钳内侧的回位值

图8 制动卡钳外侧的回位值

根据故障车制动抖动的分析结果可知,此制动抖动是因为制动卡钳的回位值小,即制动盘片间隙过小,当轮辋压紧制动盘面不平整时,装配后制动盘LRO超差,直接与摩擦片拖磨,累积一定里程后,制动盘的DTV增加,从而引起制动抖动。故障车的制动盘DTV的增长值,可以对比制动盘出厂时的DTV具体见表3。综上,制动卡钳的盘片间隙小及轮辋压紧制动盘面不平整为制动抖动的根本原因。

表3 故障车左右制动盘的DTV 单位:mm

2.4 制动抖动的优化方案

针对轮辋压紧制动盘面的平面度进行100%检测,控制其PPK值大于1.33,确保装车的合格率。

提升制动卡钳的回位值,可以通过优化制动卡钳活塞缸体内回位密封圈安装面的角度和宽度尺寸,来增加回位密封圈的力值。

对于本故障车,更换了合格的轮辋总成和制动卡钳回位值较大的值。更换后的制动卡钳回位值见表4。由表可知,制动引起方向盘抖动的现象消失,又经过4 000 km的行驶验证,此故障也没有复现,该方案得到了验证。

表4 更换后的制动卡钳回位值 单位:mm

3 结论

(1)制动引起方向盘的抖动可以通过在转向节和方向盘上布置加速度传感器,监测两处传感器的振动频率和振动加速度是否一致。若一致可以判断方向盘的抖动是由制动引起的。

(2)通过监测整车状态下,制动盘的LRO值和DTV值,若LRO>50 μm,DTV>9 μm,则可以判断该抖动与制动盘摩擦面不平整所导致。同时监测制动盘的LRO曲线,若该曲线呈正弦周期曲线且最高点与最低点相差180°,则可以判断制动盘与轮毂轴承的安装角度是倾斜的。

(3)通过分析轮端装配关系,可以得出制动盘倾斜安装与轴承外端面LRO、轮子压紧制动盘的接触面平面度及轮子的拧紧螺栓力矩相关,逐一排查。最后集中在轮子压紧制动盘的接触面平面度上。

(4)进一步地分析导致整车对装配后制动盘的LRO值如何敏感的原因,发现制动卡钳的盘片间隙过小,其值明显低于DV阶段与PV阶段的测量值。

(5)通过控制轮辋压紧制动盘的平面度及制动卡钳的盘片间隙,并通过整车验证,制动引起的方向盘抖动现象消失。