车用铅酸蓄电池通气孔漏液探究

周耀华,刘万里,莫丙达,陈建明

广汽本田汽车有限公司技术部,广东广州 510700

0 引言

铅酸蓄电池作为低压供电系统的核心部件,一旦发生漏液,轻则造成电池短路缩短使用寿命,用电负载无法正常使用;重则腐蚀邻近零部件及线束,产生安全隐患。因此本文重点探究蓄电池漏液的发生机制及相关影响因素,并提出针对性的改善措施。研究结果对提高蓄电池使用寿命、保证车辆电气系统工作的稳定性具有重要的指导意义。

1 蓄电池漏液原因及对策

铅酸蓄电池在工作过程中,将不可避免发生附加多余反应,而电解水则是最主要的副反应之一,其反应过程[1-2]:

H2O→2H2↑+O2↑

(1)

电解水过程将产生大量气体,造成电池内压增大。同时,气体附着在极板表面,造成电解液面上升,气液分离路径将缩短,电解液酸雾在内压作用下将向大气释放[3]。酸雾排出过多将造成漏液问题。因此本文认为可使电解液面大幅上升、气液分离路径变短的所有相关因素,均为导致漏液的诱因。

漏液可分为通气孔漏液和密封连接漏液。密封连接漏液主要是生产制造问题导致[4],但对于通气孔漏液问题的研究文献较少,因此本文重点对通气孔漏液问题产生的原因及对策开展相关的探究。

整车使用工况是多种因素的复合作用,结合车辆的使用特性与电池的使用环境推断,导致通气孔漏液的因素主要有:启动时的荷电状态(SOC)、环境温度、车身振动、充放电逻辑、气液分离结构,本文将从这5个方面因素进行确认。

1.1 启动时荷电状态的影响

由于车辆暗电流影响或熄火后仍使用用电负载,蓄电池荷电状态会降低。

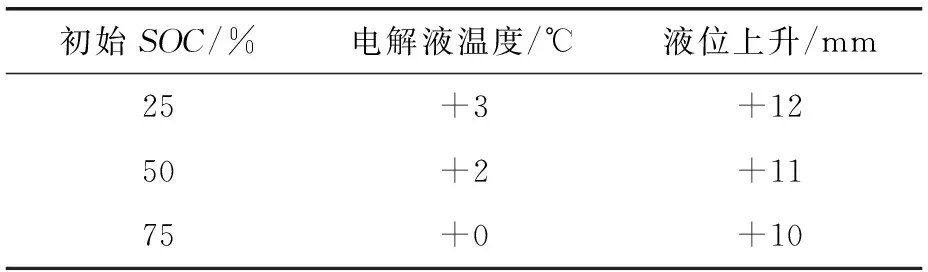

本次试验将对蓄电池在不同初始SOC下的液位上升情况进行确认。测试条件:先在60 ℃环境下放置12 h后,以恒定14.5 V(最大50 A)的电压进行充电,充电时长为2 h。

不同SOC下液位测试结果见表1。由表可知,初始SOC为25%时,充电过程电解液温度上升了3 ℃,液位上升了12 mm;当初始SOC为75%时,整个过程温度没有发生变化,液位只上升了10 mm。由此可知,启动时的蓄电池初始SOC越低(电量越小),越容易导致液位上升。

表1 不同SOC下液位测试结果

在SOC较低时,为防止蓄电池亏电, ECU必须要求发电机向蓄电池大电流快速充电,导致电解水反应较为剧烈。因此,为减少SOC对蓄电池漏液的影响,可通过设计方面降低暗电流,以及尽量避免熄火后使用用电负载,特别是加改装的负载等。

1.2 环境温度的影响

各车型发动机舱内冷却系统布局差异较大,使得蓄电池的工作环境各不相同。一般情况下,传统燃油车热车跑行后机舱内温度为40~100 ℃。

本次试验将探究不同环境温度对液位的影响。测试条件:选择初始SOC为50%的电池,分别放置在40、60和80 ℃的环境下适应12 h后,以恒定14.5 V(最大50 A)的电压进行充电,充电时长为2 h。

通过测试可知,随着工作环境温度从40 ℃上升到80 ℃,蓄电池液位上升就越大。不同环境温度下液位测试结果见表2。

表2 不同环境温度下液位测试结果

综上分析可知,正确合理设计蓄电池的摆放位置和机舱内冷却系统的总体布局,可直接降低蓄电池工作温度,减轻漏液风险。

1.3 车身振动的影响

铅酸蓄电池通过托架与车身刚性连接,并跟随车身运动。车辆在行驶过程中,不可避免产生各种振动。此时电解液将跟随发生涌动,特别是经过恶劣路面、急加减速或大幅度转弯侧倾时涌动更明显。电解液涌动震荡将附着在通气孔附近,最终在内压作用下发生泄漏。因此可通过改善整车底盘滤振效果从而避免电池发生漏液,当然这种改善需要结合成本综合考虑。

1.4 充放电逻辑的影响

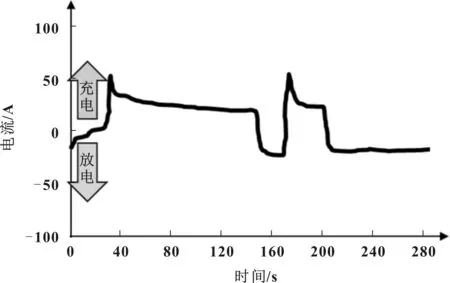

根据电解水反应方程式可知,电流越大,电解反应越剧烈,气体产生速率越快,液位升高越显著。蓄电池充放电电流的控制,实质是发电机工作状态的控制。发电机典型工作状态主要有持续小电流发电和间歇性发电两种,如图1和图2所示。

图1 持续小电流发电状态

图2 间歇性发电状态

表3列出了持续小电流发电和间歇性发电两种工作状态的优缺点,实际工况均为这两种工况的组合。

表3 两种工作状态的优缺点

为了比较这两种典型工况对漏液的影响,本文选取了状态一致的铅酸蓄电池分别进行了两组对比试验。充电试验条件差异对比如图3所示,其他测试条件一致,其中SOC为90%,环境温度为60 ℃,试验时长为2 h。

图3 充电试验条件差异对比

发电机不同工作状态对液位的影响如图4所示。

图4 发电机不同工作状态对液位的影响

对于持续小电流发电状态,用电负载电源由发电机持续稳定供给,蓄电池处于不工作状态,因此充放电电流较小。此时电解水反应较为平缓,气体产生量不大,液位上升不明显。

对于充放电交替进行的模式,在发电机不工作时,用电负载电源由蓄电池供给。蓄电池持续消耗电量,放电电流大,容易亏电。为避免亏电发生,需要快速、间歇性地恢复电量,因此充电电流较大。电解水反应剧烈,气体产量增大,液位上升明显。

因此,应适当优化充放电控制逻辑,以达到发动机输出功率、用电负载耗电量、电池性能要求以及成本之间的平衡。

1.5 气液分离结构的影响

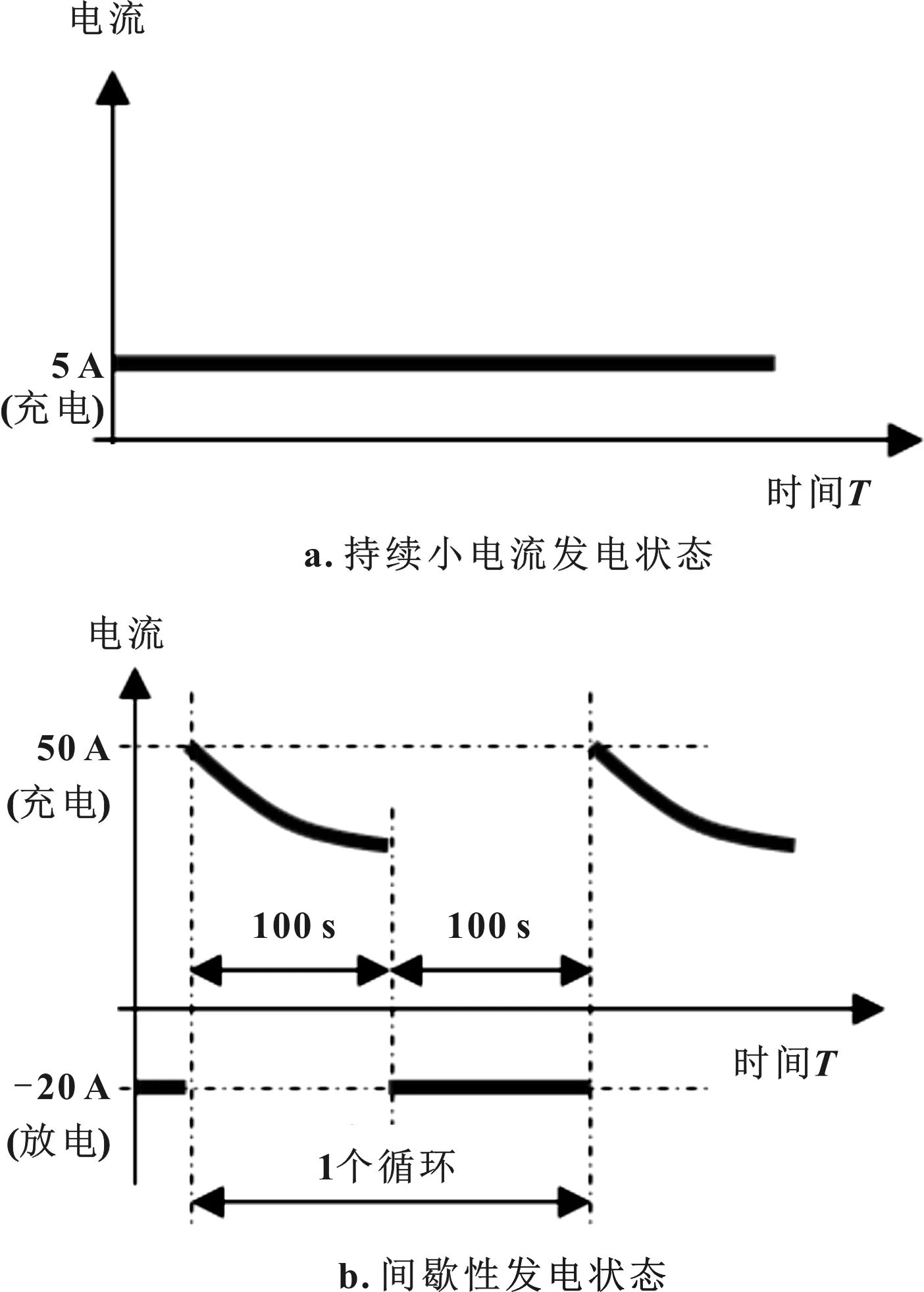

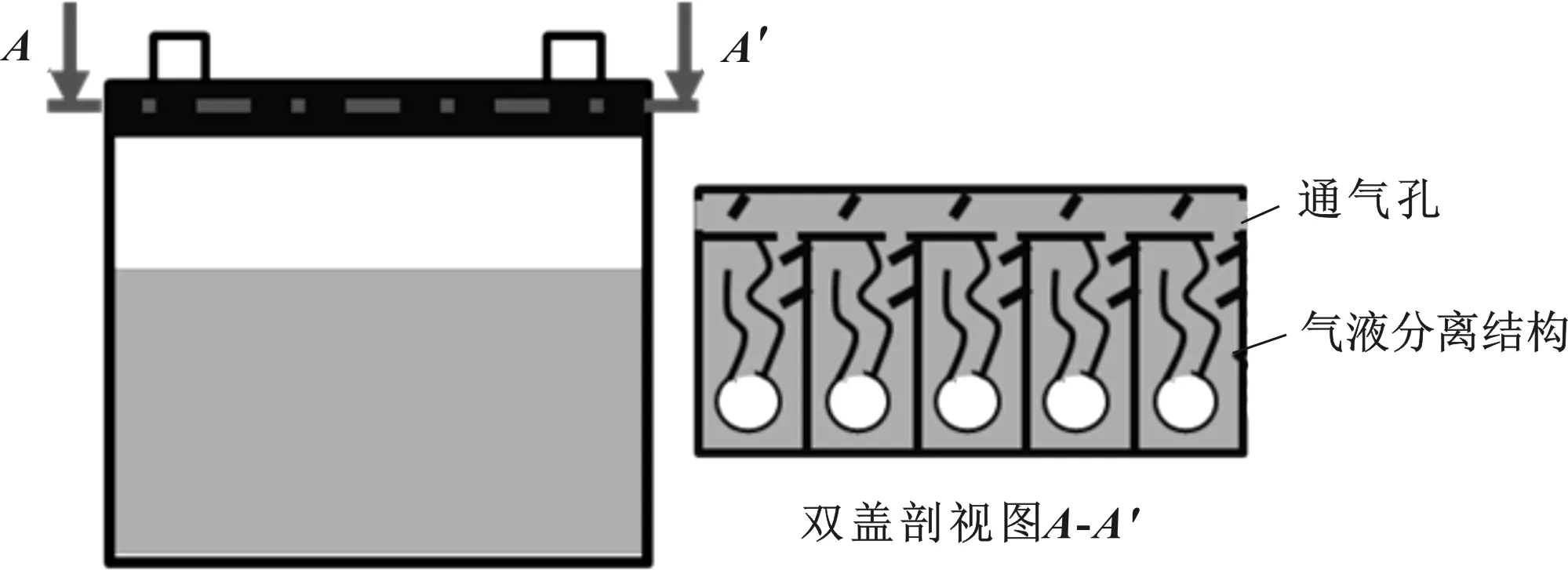

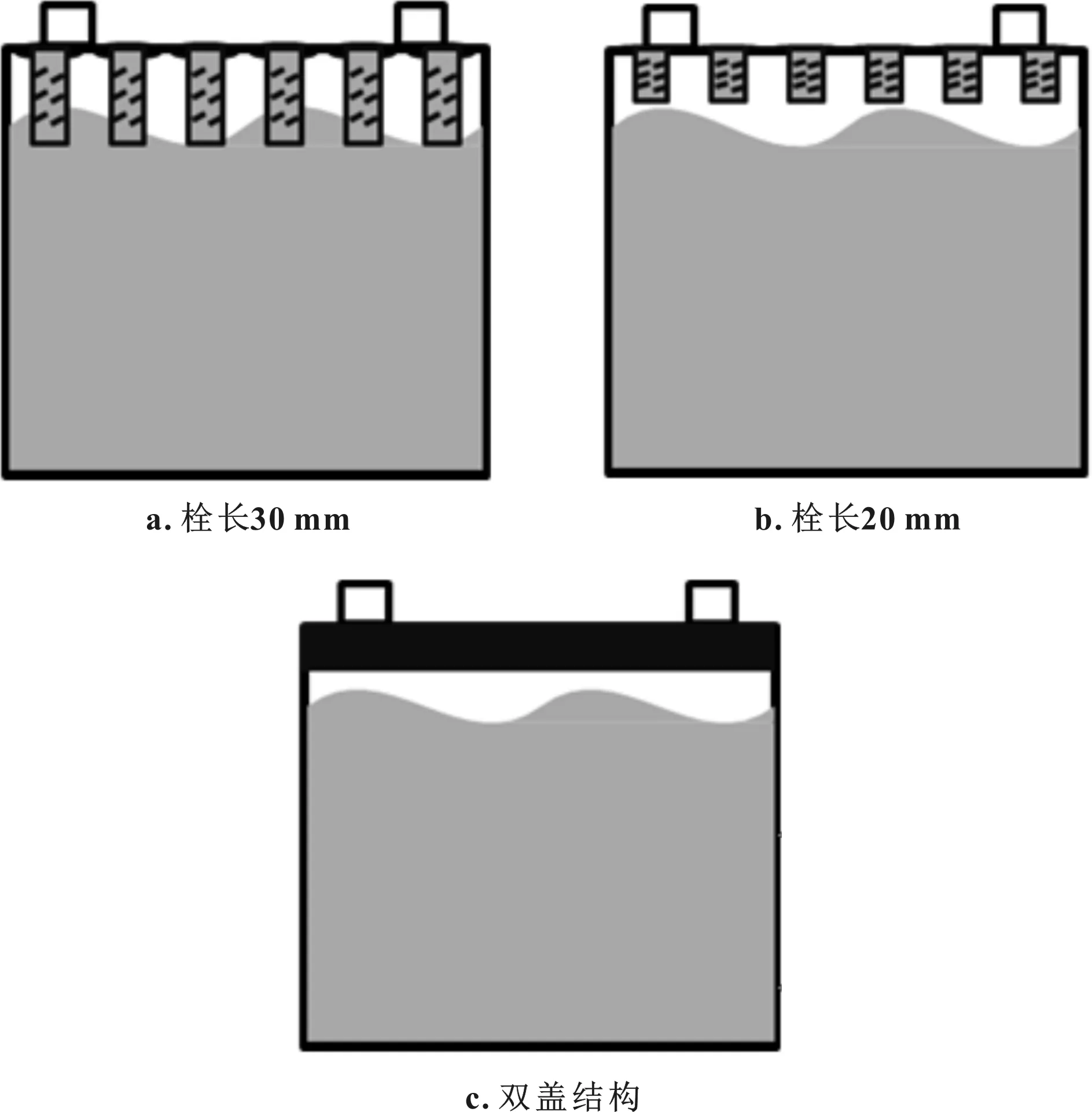

气液分离结构蓄电池主要有液口栓结构和双盖结构两种,如图5和图6所示。

图5 液口栓结构蓄电池

图6 双盖结构蓄电池

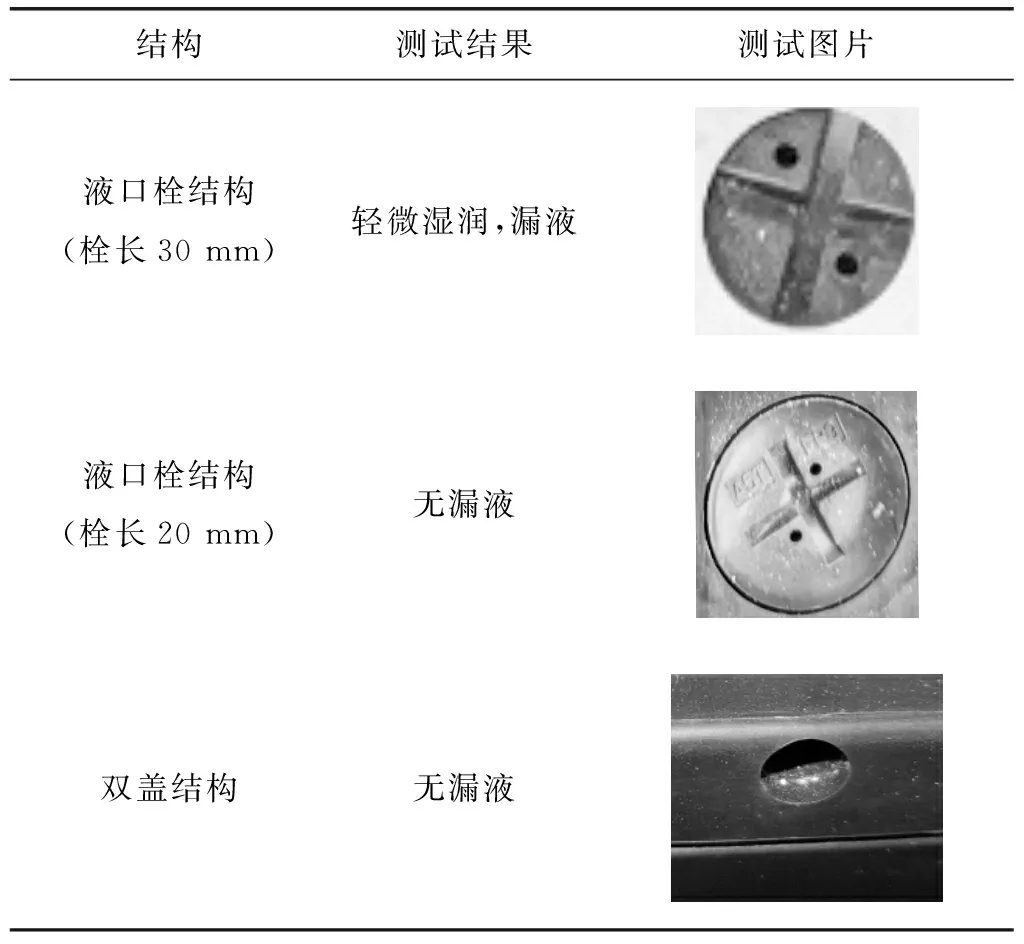

采用液口栓结构的蓄电池,气液分离结构设置在栓体内部,通气孔设在栓体顶端,结构简单、便宜且容易维护,气液分离能力受液位高度和栓体自身长度影响。而采用双盖结构的蓄电池,气液分离结构设在双盖内部,气体通过较长且迂回复杂的流道后,从盖体两侧通气孔排出。该结构气液分离能力不受液位变化影响,但成本较高。

为验证这两种结构对漏液的影响,试验采用2个不同液口栓长度的蓄电池和1个采用双盖结构的蓄电池进行测试。测试条件采用图3b的模式进行。不同气液分离结构对漏液的影响结果见表4,测试后电池内部情况如图7所示。

表4 不同气液分离结构对漏液的影响结果

图7 测试后电池内部情况

采用较短的液口栓更能防止漏液发生。这是因为栓体越长,其下端与液面距离越短。随着工作过程液位上升,液口栓底部被浸没,气液分离能力下降。酸雾中的液体无法完全分离,在内压作用下,从通气孔排出,造成漏液。

对于双盖结构的蓄电池,气液分离采用迂回式复杂结构,不受液位变化影响,酸雾中的液体有效分离并回流到壳体内,因此防漏液能力较好。

2 结束语

车用铅酸蓄电池漏液问题,不仅影响电池使用性能,还会造成低压供电系统的不稳定,最终导致汽车部分功能与配置无法正常工作。本文基于充放电测试,验证了蓄电池通气孔漏液与启动时SOC、环境温度、车身振动、充放电逻辑、气液分离结构有关,并提出了针对性的改善措施。当然,实车工况为多要素的组合作用,因此要综合考虑。

为提高安全性和可靠性,除了必须提高蓄电池的加工工艺外,还需结合车辆的使用特性与电池的使用环境综合判断。