应用PDCA 管理减少静脉用药调配中心成品输液漏液的实践探索

吴圣洁

静脉用药调配中心(pharmacy intravenous admixture services, PIVAS),是在符合国际标准、依据药物特性设计的操作环境下,由受过专业培训的药学技术人员,严格按照操作程序,进行包括全静脉营养液、普通药物、细胞毒性药物以及抗菌药物等静脉用药的调配。避免了开放性加药调配对病区环境的污染和对医务人员的损害,将护理人员还于临床,同时加强了对医嘱用药合理性的审核,利于患者安全用药。但在PIVAS 集中提供大量成品输液的同时,也存在着成品输液漏液带来的一系列问题:耽误患者药物的使用,乃至影响后续的用药计划,给临床治疗带来诸多不便,同时细胞毒性药物的漏液将会危害医护人员的健康,污染工作环境。因此,如何减少PIVAS 成品输液漏液成为我们工作关注的重点之一。

PDCA 管理又称戴明循环(Deming Cycle),是管理学中的一种通用模型,它是全面质量管理所应遵循的科学程序,包括计划(plan, P)、执行(Do, D)、检查(Check, C)、行动(Action, A) 4 个阶段[1],是一个循环的、持续向上的、永不停止的过程[2]。本研究探索PDCA 管理在减少PIVAS 成品输液漏液数量中的应用及其效果。

1 资料与方法

1.1 资料来源

参考刘剑等[3]已经发表的文章并结合我们的实际情况,按照常见的漏液种类设计成表格进行登记。我们选取2018 年11 月至2019 年1 月未开展PDCA 管理的成品输液漏液的数据作为对照组,以2019 年2 月~4 月开展PDCA 管理后的成品输液漏液数据作为观察组,分析PDCA 管理的实施效果。应用PDCA 管理前每月PIVAS 需调配患者静脉用药份数为(59 715±618)份,应用PDCA 管理后为(60 162±743)份,两组月均份数差异无统计学意义(t=0.46,P=0.67),同时,在应用PDCA 管理前后参与调配的配置员完全相同,并未发生人员调动情况。

1.2 统计学方法

应用SPSS 22.0 分析数据,计数资料用x±s 表示,采用t 检验和u 检验。在α=0.05 条件下,当P<0.05时,认为差异具有统计学意义。

2 PDCA 管理的应用

2.1 计划(Plan,P)

2.1.1 现状分析

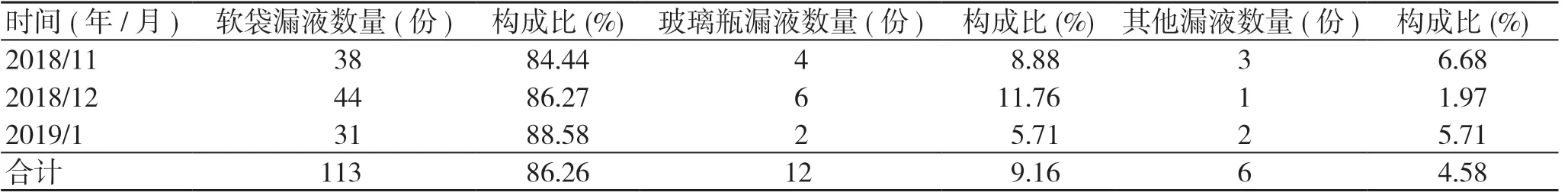

我们对2018 年11 月至2019 年1 月PIVAS 成品输液漏液情况进行统计分析,每月PIVAS 调配患者静脉用药份数依次为:59 524 份、60 869 份和58 753份,共计发生131 份成品输液漏液,每月成品输液漏液率依次为:0.076%、0.084%和0.060%,其中主要为软袋漏液,占全部漏液数量的86.26%,玻璃瓶漏液和其他漏液(主要为全和一肠外营养液卡文漏液)分别占9.16%和4.58%,结果见表1。

2.1.2 原因分析

运用头脑风暴和鱼骨图[4-5]来分析所有可能导致成品输液漏液的原因,并按照“80/20”法则确定了以下6 类主要原因。①折痕磨破:不同厂家的软袋输液质量存在差异,生产过程中热熔、挤吹不严密,使软袋输液在挤压处、折痕处易漏液。②调配戳破:调配操作不规范或疏忽导致成品输液漏液,如针头穿刺角度不当,导致针头戳破输液袋内壁造成漏液。③装箱挤压:调配框中摆放过多的大输液,或者成品筐中堆放的成品输液量大,输液袋之间相互挤压、叠压,排放不整齐使边角折叠,引起破损。④尖锐物品刺破:玻璃碎片或铝盖等尖锐物残留在工作台面或成品筐中,刺破输液袋造成漏液。⑤过度分拣:我院PIVAS 是按批次集中进行调配,输液成品核对后送出仓外,由工人分配楼层药液,药师按照楼层进行扫描发送。工人分配楼层药液时抛掷力度过大,容易造成输液破损,尤其是玻璃制品碎裂。⑥护士操作不当:护士在用药时操作不当,也易引起成品输液的漏液,如挤压卡文时操作不正确。

2.1.3 制定计划和确定预期目标

制定减少成品输液漏液数量的工作计划,从厂家、PIVAS 内部以及护理部3 个方面制定措施进行改进。设定预期目标为成品输液漏液数量减少25份/月。

表1 2018 年11 月至2019 年1 月成品输液漏液情况

2.2 执行(Do,D)

2.2.1 与厂家协商

向发生成品输液漏液例数较多的大输液厂家反馈相应的情况,确认是由于质量问题引起的漏液,由厂家承担PIVAS 的损失,并要求厂家改进生产工艺,减少漏液的发生,以避免不必要的药品浪费。

2.2.2 优化PIVAS 内部的工作流程

在静脉用药摆药贴签的过程中,避免药筐中液体摆放过量,避免筐内液体相互堆叠;药筐叠放时,尽量按照重的药筐在下,轻的在上的原则叠放,叠放时不能超过3 个药筐。在药品调配前需常规检查大输液,挤压输液袋,观察有无细微渗漏,避免遗漏细小破口。药品调配时严格按照标准操作进行调配,进针应正插,避免针头戳破输液袋内壁;保持针头在液面下,避免注入过多空气,如有需要,应根据药液量将输液袋中的多余气体抽出,防止输液袋中的压力过大引起漏液。在输液成品核对时,需再次确认有无漏液,检查成品筐中有无玻璃碎渣、铝盖等尖锐物品,避免成品输液被戳破。成品输液分配楼层时,要求工人注意控制力度,对于玻璃制品,尤其需要引起注意。成品输液扫描后,检查发送筐中有无异物,按顺序有序摆放,避免叠放过多液体。由工人定期对各类药筐进行检查清洗,发现药筐出现破损,及时更换,避免破损药筐将输液袋刺破。

2.2.3 与护理人员交流

建议护理人员在用药前再次检查成品输液是否存在漏液,若发现漏液,及时联系PIVAS 予以更换,以免因污染造成不良事件的发生。同时针对我院存在的部分由于护士操作不当导致的卡文漏液情况,我们联系厂家提供相应的操作培训。

2.3 检查(Check,C)

2019 年2 月~4 月,我院PIVAS 调配全院静脉用药时开展PDCA 管理,严格执行各项改进措施。我们同样统计了PIVAS 的成品输液漏液情况,对照组每月静脉用药调配份数依次为:60 328 份、61 358 份和58 799 份,漏液率依次为:0.022%、0.018%和0.019%,与PDCA 管理前的对照组相比,漏液率减少了73.06%,差异具有统计学意义(u=7.50,P=0.01)。同时我们发现,在实施PDCA 管理后,我院PIVAS 成品输液漏液数量较之前的对照组减少了67.94%,差异具有统计学意义(t=6.04,P=0.00),其中3 种类型的漏液数量分别较对照组减少66.37%、66.75%、100%。由于玻璃瓶漏液数量较少,统计检验时差异不具有统计学意义(t=2.22,P=0.09)。由于邀请卡文厂家对护士进行操作培训,卡文的漏液未再发现,致使其他漏液项不能进行统计检验,结果如表2 所示。

表2 实施PDCA 循环管理前后各类成品输液漏液情况(份,)

表2 实施PDCA 循环管理前后各类成品输液漏液情况(份,)

?

2.4 处置(Action,A)

我们在开展PDCA 管理的同时,对PIVAS 的成品输液漏液登记表进行了完善,除了按照漏液类型进行登记外,我们同时将漏液情况按照6 类主要原因进行分类,结果显示,实施PDCA 循环管理后这一阶段导致成品输液漏液原因前3 位的分别是装箱挤压(38.09%)、过度分拣(21.48%)以及折痕磨破(19.00%);6 类原因中排在第4、5 位的原因依次是调配戳破(14.29%)、尖锐物品刺破(7.14%),而护士操作不当导致漏液未再发生。我们后续将对排在前3 位的原因进行进一步分析,提出新的措施,完善原先的工作流程,进入下一个PDCA 循环,达到持续改进的目的。同时,我们修改了部门工作流程,将成功的经验纳入到我院PIVAS 的工作流程中,作为部门标准化文件,规范日常操作。

3 效果分析

我们统计了2018 年11 月至2019 年4 月我院PIVAS 开展PDCA 循环管理前后成品输液漏液总数,结果显示,观察组成品输液漏液数量和漏液率明显下降,较对照组减少了67.94%,说明PDCA 循环管理的实施完善了我院PIVAS 的日常工作流程。

PIVAS 是医院的重要组成部分之一,承担着全院患者的静脉用药调配工作,规范高效的医嘱审核,为患者的安全用药做好守门人。同时,静脉用药调配的全过程均在无菌环境下集中调配,提升了资源的有效利用,增加了患者用药效率。尽管如此,实际工作中仍然存在一些问题,如何尽可能地减少成品输液漏液问题一直是医院PIVAS 关注的重点之一,它不仅造成的人力资源,医疗资源的浪费,也延误了患者的用药计划,甚至会因为成品输液漏液而引发医疗事故[6]。

既往的研究[3,7-8]主要局限于软袋输液的漏液问题,并不完全符合我院PIVAS 的实际需求,因为我们在实际工作中还存在一部分玻璃制品的输液(如果糖)漏液情况。因此,我们将玻璃制品漏液纳入到PDCA 管理中来,把成品输液漏液类型分为3 类:软袋漏液、玻璃瓶漏液和其他漏液。我们通过鱼骨图和头脑风暴分析所有可能存在的原因,依靠“80/20”法则判别主要的原因。在针对主要导致成品输液漏液的原因提出改进措施的过程中,我们既参考了以往发表的文献的建议[3,8],也结合我院PIVAS 的实际工作情况,例如在对对照组数据进行回顾时发现,卡文漏液占了其他漏液这一类的80%以上,由于我院绝大部分静脉用药都经由PIVAS 调配后发送至相应楼层,但仍有小部分药物,如部分的全和一的肠外营养液(卡文)由护士临用前进行调配,但是在护士实际调配过程中,往往由于操作不规范或缺乏经验,导致漏液的发生。而先前研究[3,5-8]中并未将其他部门纳入PDCA 管理的改进措施中去,此次PDCA 管理中我们将与护理部的交流学习也加入到质量改进的措施当中去,借由厂家的操作培训,取得了良好的效果,其他漏液(主要是卡文漏液)未再发生。在本次PDCA 管理后,软袋漏液和玻璃瓶漏液分别较对照组减少66.37%和66.75%,目标达成率为159%,超额完成预期目标。

质量改进是一个持续的过程,在本次PDCA 管理后,我们对漏液例数按照主要的差错原因进行统计分析,发现当前导致输液漏液原因前3 位的分别是装箱挤压(38.09%)、过度分拣(21.48%)以及折痕磨破(19.00%),我们将对这3 类原因进行进一步分析,以期提出新的措施,将其纳入到下一个PDCA 管理中去,达到持续改进的目的,同时为了进一步提高员工在PDCA 管理的主观能动性,我们考虑将我们已有的关于将奖励机制应用于PIVAS 的成功经验[9]纳入到PDCA 管理中来,以进一步提升PDCA 管理的质量和效果。