不同铺层方式的复合材料层合板弯曲性能的研究

黄泳铧,薛嘉豪,吴涟漪,朱梓睿,柯志鹏

广州城市理工学院汽车与交通工程学院,广东广州 510800

0 引言

近年来,碳纤维复合材料在节能车竞赛中的应用十分常见。由于其可设计性强,设计时可根据实际需要,通过设置碳纤维所占比例、铺放角度及铺放顺序等进而改变碳纤维复合材料的整体性能参数,且为减少两种定向层的边缘或开裂分层,同一种铺设角的集中铺设一般不宜超过4层[1]。随着碳纤维复合材料的制造工艺向制造方便、批量生产、减少能源损耗等趋势发展,碳纤维复合材料的应用领域也越来越广泛。碳纤维复合成型的工艺主要包括湿法铺层成型法、缠绕成型法、真空热压罐法以及真空导入树脂法等。

本文以碳纤维缠绕复合材料夹层结构胶接制作的电动节能赛车车架为研究对象,目的是通过在原有车架上缠绕碳纤维布的方式,实现提高车架整体稳定性的同时也可以达到减重的效果。在设计碳纤维层合板的基础上,研究了不同铺层角度和铺层层数对碳纤维复合材料层合板的弯曲性能影响。

1 碳纤维层合板的设计

1.1 设计方法及材料选择

在层合板的设计中主要考虑了铺层顺序、铺层角度以及各种铺层角的比例。按照纤维在基体中的分布形式,纤维增强复合材料分为单层板和层合板。单层板是指铺层的纤维朝一个方向排列或铺层的纤维双向交织排列,层合板是单层板以规定的纤维方向和次序,以叠层的形式进行铺放后黏合,再经过加热固化处理而成[2]。为了避免固化后因剪拉耦合或拉弯耦合引起层合板变形,层合板结构设计成均衡对称层合板形式[1]。

层合板选用T700碳纤维/环氧树脂制备。碳纤维T700材料性能见表1。

表1 碳纤维T700材料性能

1.2 铺层布置方式

本文采用±45°、0°和90°的铺层角度,且铺层单层厚度为0.46 mm,碳纤维不同铺层布置方式见表2。制备成型后的试件根据试验要求切割为尺寸为80 mm×10 mm的标准试件。碳纤维层合板结构设计如图1所示。

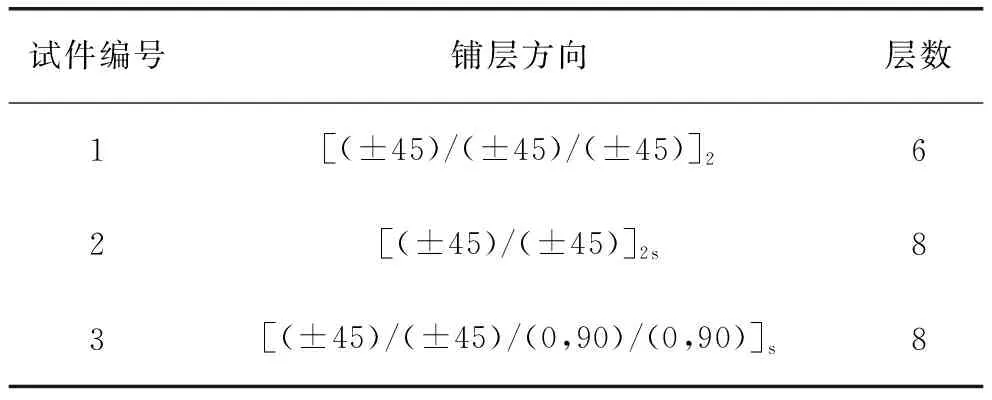

表2 碳纤维不同铺层布置方式

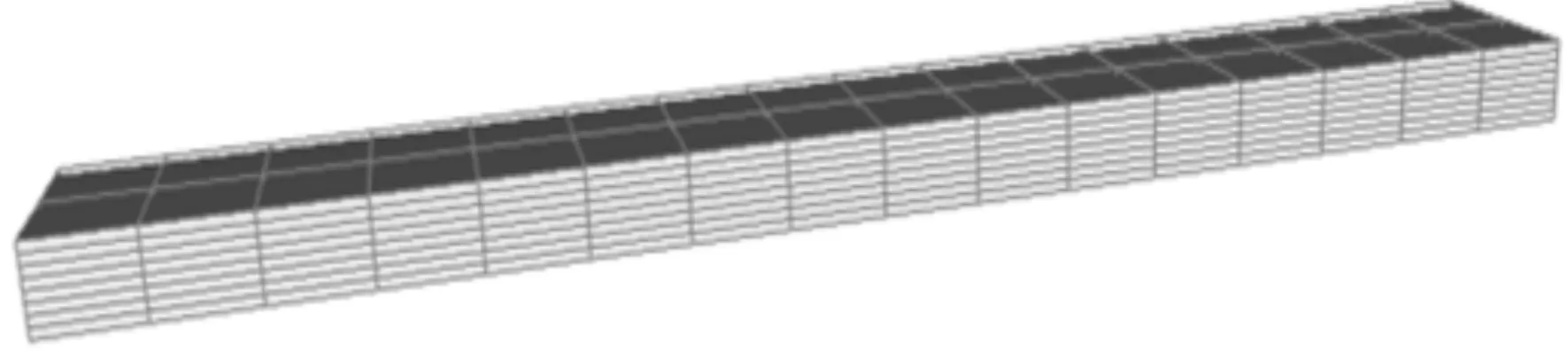

图1 碳纤维层合板结构设计

2 层合板仿真分析

仿真计算方法采取中尺度分析方法,运用ANSYS Composite Prep/Post复合材料分析模块创建复合材料层合板的有限元模型[3-4]。设置好材料属性,网格采用四边形网格划分并设置2 mm的网格尺寸,在层合板短边两侧添加固定约束,施加弯曲载荷300 N,得到其变形量云图、应力云图以及失效云图,接下来对层合板弯曲性能进行分析。

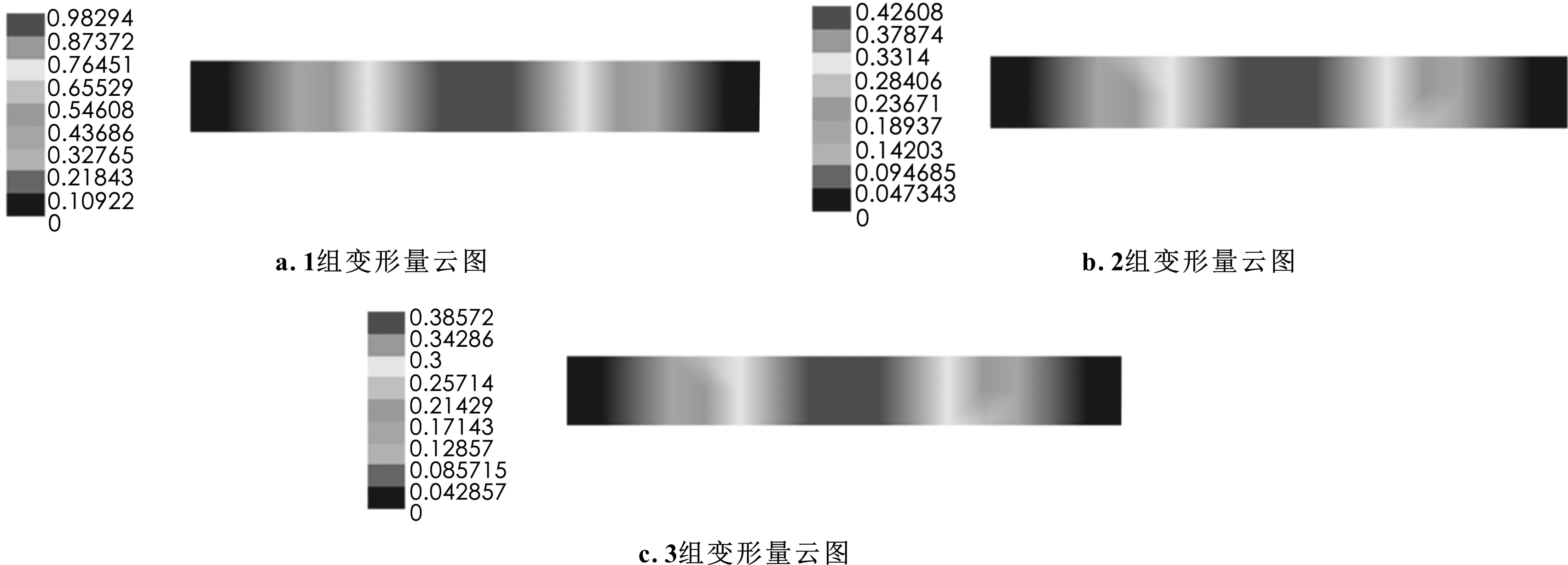

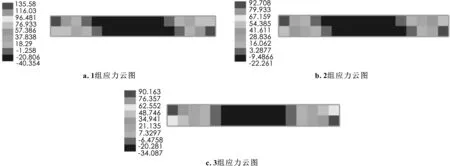

碳纤维T700层合板变形量云图如图2所示,变形量主要集中产生于层合板中心处且向两边减小,中心处结构易变形。从云图可以看出,在原有基础上增加铺层层数可以提高层合板抗弯曲变形能力。碳纤维T700层合板应力云图如图3所示,应力集中于层合板短边边缘两侧。从应力云图结果得出,增加0°/90°正交铺层可以提高层合板的受压稳定性即承受所施加载荷的表现能力更优。碳纤维T700层合板失效云图如图4所示。对复合材料层合板的 Tsai-Wu失效系数进行计算,当该系数小于1时材料状态安全[5-6]。通过失效云图可以得出,在层合板中心处及左右两侧处失效风险更高。由失效云图结果可以看到,增加层数和增加0°/90°正交铺层可以使Tsai-Wu失效系数最大值减小,使层合板不会发生失效,运用到实际的电动节能赛车车架优化设计上有一定实际应用价值。

图2 碳纤维T700层合板变形量云图

图3 碳纤维T700层合板应力云图

图4 碳纤维T700层合板失效云图

3 试验部分

3.1 碳纤维层合板制备

该碳纤维复合材料层合板为T700碳纤维/环氧树脂真空导入压成型制作而成,如图5所示。真空导入树脂成型是在真空下通过树脂的流动及渗透将体系中的多余空气排出,以实现对碳纤维布的浸渍,通过固化的热固性树脂让铺设后的多层碳纤维布结合为一体。

具体制备过程为:

(1)根据设计试件尺寸预先在工作台面上用密封胶带布置,底面涂抹化学脱模剂,将裁剪好的碳纤维布铺设在工作面上,相互两层间喷涂少量碳纤维定型喷胶;

(2)在铺设好的碳纤维布上铺设脱模布,下一层铺设导流网以促进树脂流动;

(3)裁剪尺寸比设计试件大的真空袋以便在真空袋上做褶皱,将其铺设在表面并用密封胶带进行固定,两侧摆放插入PVC真空软管,用密封胶带将真空软管固定;

(4)抽出体系中的真空形成负压并检查是否有漏气的声音,以4∶1的比例对环氧树脂与环氧树脂固化剂进行调配,最后进行树脂导流,室温静置固化24 h后脱模得到碳纤维复合材料层合板。

图5 碳纤维层合板制备示意

3.2 试验设备及设计方案

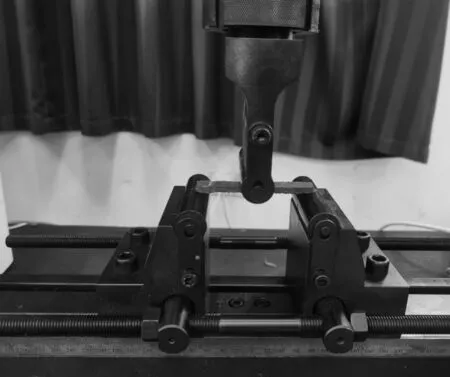

选用SANS微机控制电子万能试验机对碳纤维复合材料层合板开展3点弯曲试验,该试验适用于两端自由支撑、中央加荷的测试。试验仪器可以用于金属和非金属(其中包括复合材料)的拉伸、弯曲、压缩等有关静力学性能测试,并通过试验机所连接的后处理软件自动对试验过程记录及试验曲线的动态显示和数据后处理。为准确获取碳纤维复合材料层合板的弯曲性能,试验对照GB/T 9341—2000《塑料弯曲性能试验》的标准对层合板进行测试,如图6所示。层合板试件居中放置,其两端与支座中心线等距[7],试验前对试样的尺寸进行设置并将位移值调为0。试验机用位移控制模式进行加载,加载速率选择2 mm/min。

图6 层合板弯曲试验装置

3.3 试验计算方法

3.3.1 弯曲弹性模量Ef的计算

在材料的弹性范围内,弯曲弹性模量是指弯曲应力和弯曲产生的应变的比值。计算公式为:

(1)

式中:Δσ为两个应变点间的弯曲应力之差,MPa;Δε为两个应变点间的应变之差。

3.3.2 弯曲应力σ的计算

(2)

式中:p为试验施加的载荷,N;L为跨度,mm;b为样件的宽度,mm;h为样件的厚度,mm。

计算通过试件断裂前的极限载荷值得到弯曲强度值。

3.4 层合板弯曲试验及结果分析

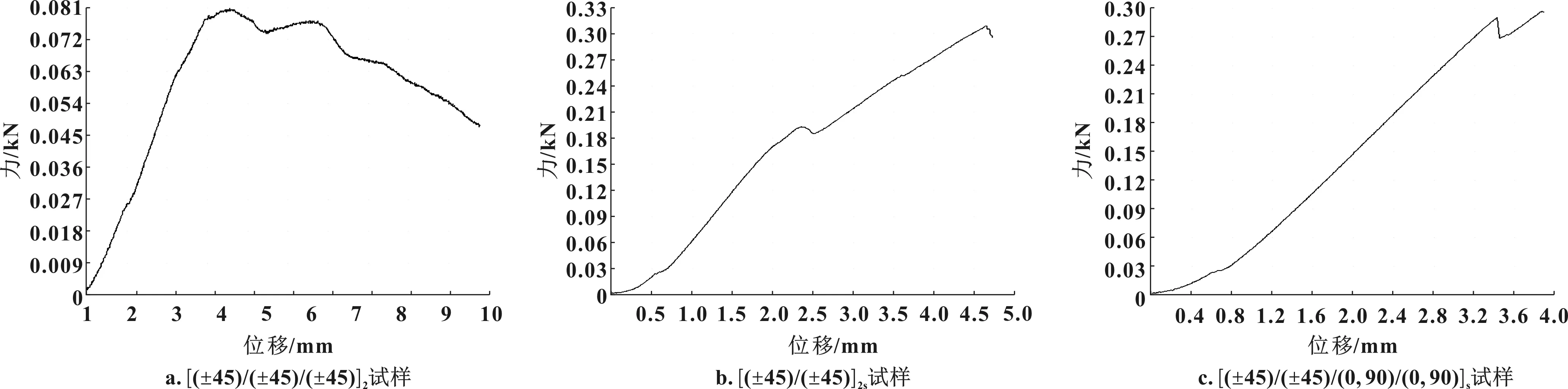

通过层合板弯曲试验可获取层合板的载荷-位移曲线关系、弯曲模量及其弯曲强度[8],基于该试验的结果比较不同铺层方式层合板的弯曲模量和弯曲强度。T700层合板的力学试验结果如图7所示。图中第1组表示[(±45)/(±45)/(±45)]2试样,第2组表示[(±45)/(±45)]2s试样,第3组表示[(±45)/(±45)/(0,90)/(0,90)]s试样。

图7 T700层合板的力学试验结果

由图7a可知,分析得第1组层合板的弯曲模量较其他两组层合板的弯曲模量明显较大,第3组层合板的弯曲模量对比第2组相差1 157 MPa。由图7b可知,第2组层合板的弯曲强度与第3组层合板的弯曲强度相差较小。对比第1组,后两组的层合板弯曲强度是第1组层合板弯曲强度的两倍。通过力学试验结果分析得出,增加铺层层数,可提高层合板的弯曲强度;在铺设一定数量的45°铺层的基础上增加0°/90°正交铺层能使层合板轴向、横向的强度和刚度有所提高。

通过试验机的软件后处理功能对碳纤维层合板进行弯曲力学试验研究后的载荷-位移曲线关系图像采集,3组层合板的力学弯曲试验结果如图8所示。

图8 3组层合板的力学弯曲试验结果

由图8可知,载荷与应变呈线性关系,且随着载荷的增加达到最大弯曲应力,层合板基体发生断裂。3组层合板断裂弯曲应力分别为60.64、210.22、211.13 MPa。由图8还可以看出,试样在承受同样的弯曲载荷下,增加0°/90°铺层设计的试样变形位移量较小,因此在铺设一定数量的±45°铺层的基础上,增加0°/90°正交铺层可提高层合板的静承载强度。

将力学试验结果与仿真分析的数据结果进行对比,对车架变形较大的位置可通过增加铺层层数或增加0°/90°的正交铺层的方式来提高车架整体的稳定性,减小失效的风险,面对车辆行驶过程中不同工况可提高车体刚性。实际应用中0°和90°的铺层方向可用于平板类的结构设计,增加0°/90°的正交铺层,可以对车架弯曲应力及弯曲应变较大的区域进行加固;±45°的铺层方向一般具有较高抗剪强度和刚度,可应用于车架工字形的结构设计。

4 结论

(1)通过试验分析,在允许的误差范围内,对比层合板仿真分析数据与弯曲力学试验数据结果,发现试验结果与仿真分析结果具有一致的规律,证明仿真分析结果较合理。

(2)结合有限元仿真分析软件与弯曲力学试验结果分析,在铺设一定数量的±45°铺层的基础上,增加0°/90°正交铺层可提高层合板受压稳定性,使层合板的静承载强度更大;增加铺层层数,可提高层合板的弯曲强度。对碳纤维缠绕电动节能赛车车架,增强整体稳定性及达到减重效果有一定实际应用价值。