基于大数据的变速器工作特性研究

崔海龙, 刘曦宏,霍芳

北汽福田汽车股份有限公司动力传动研究院,北京 102206

0 引言

近年来,随着电控发动机批量应用和车联网技术发展,使得通过车载T-BOX采集CAN总线大数据成为现实。对于AT/AMT变速器,其相关工作数据存储到TCU或通过CAN总线发送给T-Box,而MT变速器没有感知变速器工作状态的传感器和执行器,传统方法是在车上布置传感器和数采系统进行采集和分析,仅能对小样本进行分析,而且容易受各方面资源制约,使用范围有限。陈德鑫等[1]在车辆上安装霍尔传感器、应变片和位移传感器采集转速、扭矩和换挡状态等载荷信号,通过载荷谱分析,为变速器疲劳寿命预测和台架疲劳寿命试验提供参考;王涛等[2]采集载荷谱信息,开展多体动力学仿真以及损伤计算,确定了各挡位台架加速寿命试验规范;于晶等[3]在车辆上布置位移传感器、转速传感器和气压传感器等,采集MT变速器数据,并与AMT对比,为AMT换挡性能改善提供参考。

通过采集到的整车和发动机大数据来分析MT变速器的工作状态,将大大提高工作效率,实现基于复杂应用场景的用户工况分析,识别通用工况和极限工况,为变速器的研究与开发提供有力的技术支持,打通市场与研发的通道。

1 应用场景定义

商用车应用场景复杂多变,通过对用户的沉浸式调研,提取行业、物流环节、载重、车型、区域及环境等核心要素构建应用场景向量模型,形成基于人—车—货—场要素定义,其中“人”包括驾驶员的年龄、驾龄、学历、身高、体重和驾驶习惯等特征;“车”对应车辆车型、驱动形式、载货量、动传系统配置和轮胎型号等技术参数和用车经历;“货”指货物类型、存储状态、装卸方式和运输要求等;“场”包含道路类型、地形、运距和运输环境等场路工况特征进行精细划分,经过提炼后形成场景典型特征。

对于拟研究应用场景车辆清单,狭义上应当是完全符合定义的一组车构成,但在实际应用中,同发动机配置不同变速器或车桥,或者功率相近发动机的动传配置均可以视为广义的同应用场景车辆配置,并列入车辆清单。

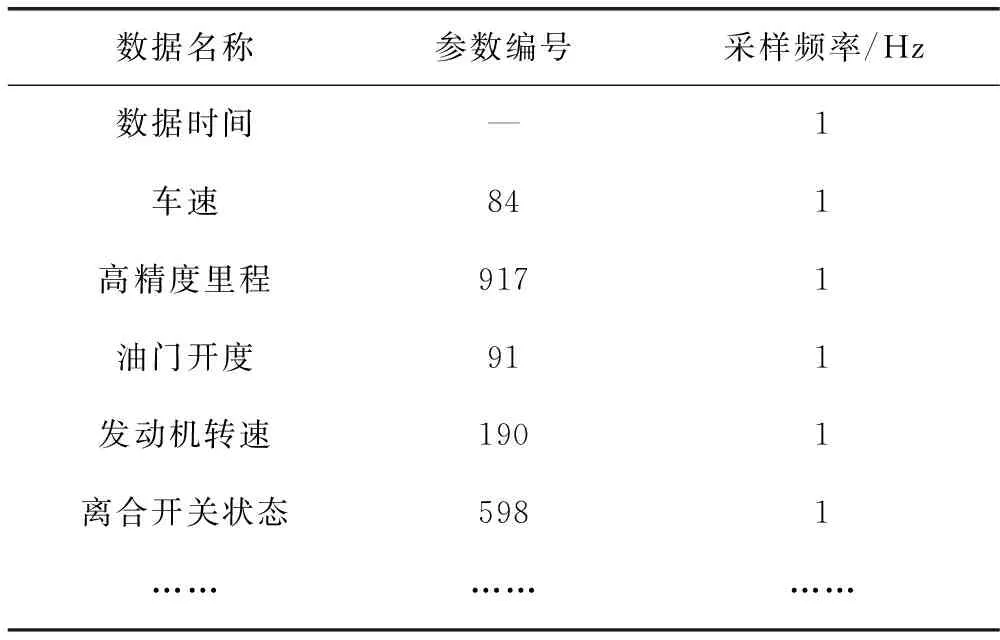

根据分析目的定义采集大数据清单,本次主要研究变速器工作特性,参考J1939[4]协议,大数据定义清单见表1。

表1 大数据定义清单

变速器换挡等操作通常在1 s以内完成,因此数据采样频率不能太慢,同时考虑到T-Box数据传输能力和采集流量成本等综合因素,定义数据采样频率为1 Hz,采集周期通常为1个自然月。对于中长途或长途物流运输,可以保证至少3~4个运输周期的数据采集,能够代表该场景的典型工作特征。

通过采集和研究其在各种应用场景的大数据,提炼出变速器相关的载荷分析结果,可以形成变速器工作特性,也可提炼出最恶劣工况边界定义变速器疲劳寿命指标,既保证产品的通用性,又保证最佳适应性。

2 变速器相关分析模型的构建

基于大数据分析变速器,首先要计算出变速器速比,基于变速器速比可以识别挡位,进而开展相关工作特性分析工作。基于车速公式[5],获得变速器速比计算公式为:

ig=0.377·r·n/(i0·va)

(1)

式中:ig为变速器速比;

r为轮胎滚动半径,m;

n为发动机转速,r/min;

i0为后桥速比;

va为车速,km/h。

其中轮胎滚动半径[6]计算公式为:

r=f·d/2π

(2)

式中:r为轮胎滚动半径,m;

f为系数,数值见表1;

d为轮胎设计总直径,m。

大数据各数据项大多是连续变量,确定了基于时间和基于里程维度的分析思路,从时空二维空间对变量深入解读,对每个分析模型制定基于时间和基于里程的数据处理算法,另外按照模型变量的多少,区分成1元模型、2元模型和3元模型等,1元模型表示模型中有1个变量(不含时间),依次类推。

以采集1 Hz数据为例,大数据采集的数据以时间维度进行排列,每个数据点代表1 s,一个计数区间多个点叠加就能计算出时间分布数。实际项目分析时,考虑到车辆运输多以里程作为衡量指标,因此增加里程维度进行分析,每个数据点的对应车速乘以1 s即该点行驶过的里程,一个计数区间多个点叠加就能计算出里程分布数,分析原理见表2。另外对于换挡次数等增加频次维度进行分析,通常以一段里程或一段时间来统计,便于不同场景比较。

表2 时间维度和里程维度分析原理

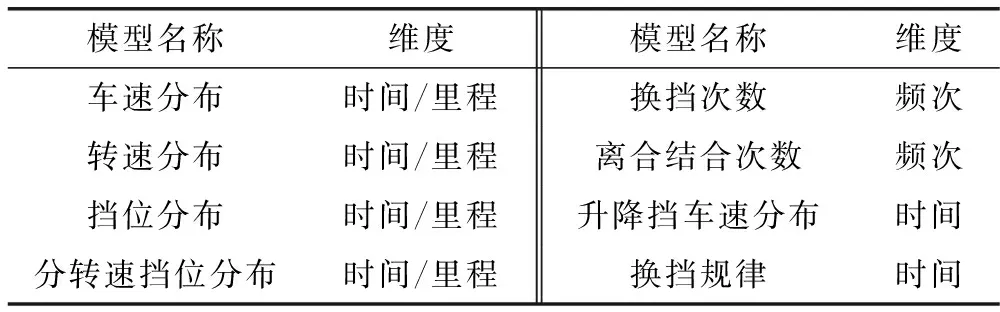

分析变速器工作特性,通常运用表3的分析模型进行分析。

表3 变速器分析模型

基于Matlab[7]编写程序,对复杂应用场景的多车大数据进行处理。首先读取大数据文件,将数据文件按行逐列记入数据矩阵,计算每行数据对应的速比,并与各挡速比设定公差范围进行比较,然后确定该行速比名义值并定义该行挡位。原始数据由车辆点火到熄火的若干个工作过程组成,本文仅对连续时间记录数据进行换挡规律分析,程序流程如图1所示。

3 模型校验

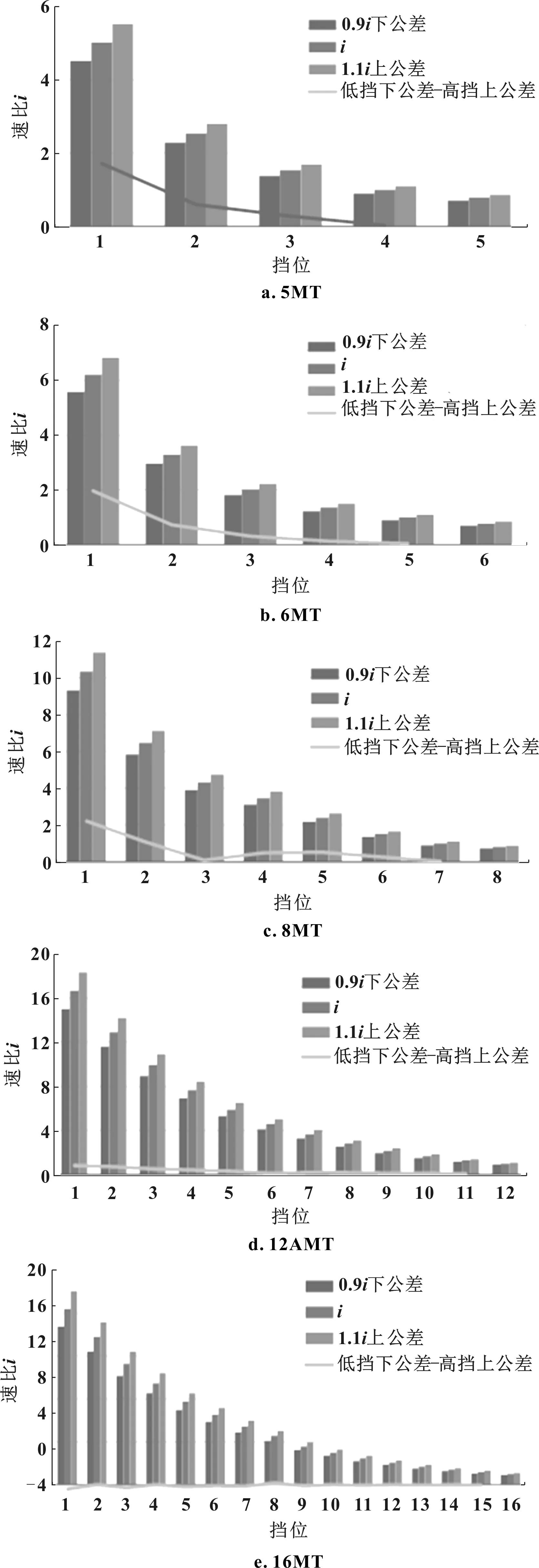

3.1 速比计算公差分析

涉及挡位的分析模型,关键在公式(1)速比的识别准确性,编写程序时,考虑到车辆行驶过程中轮胎磨损、车速、转速信号波动和传动系振动导致计算获得的速比不可能正好与实际值完全相符,设置了各挡速比(用i表示)上、下公差,公差为±10%,计算出来的速比值落在相应上、下公差区间,视为该速比。比较了几种变速器的各挡速比上、下公差值,发现5MT、6MT、8MT和12AMT上、下公差值设置10%无重合,16MT多个挡位上、下公差值有重合,需要改成小公差值,避免实际计算过程中,一个速比对应2个挡位的异常情况发生,如图2所示。

图2 各挡速比10%公差范围

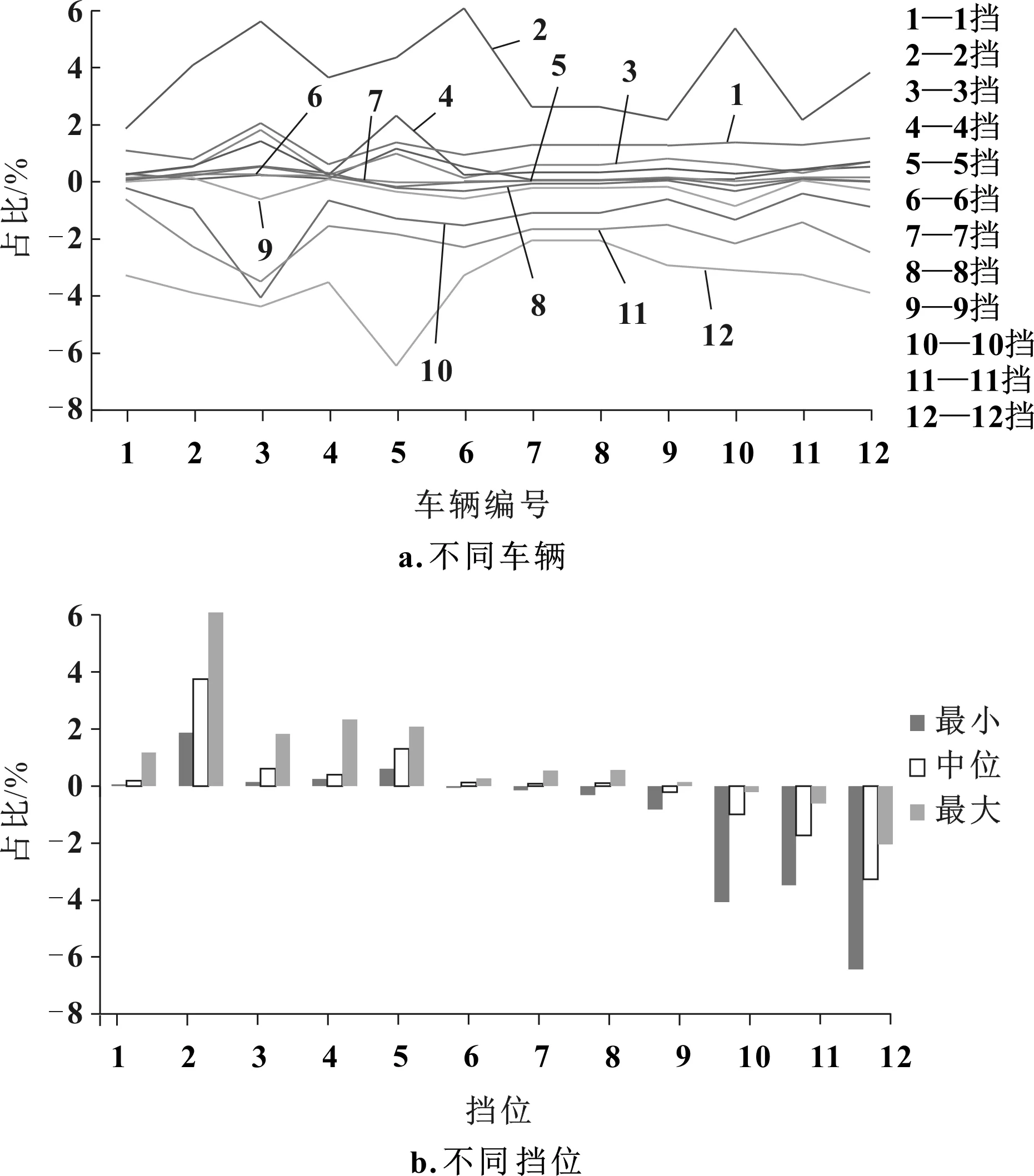

3.2 速比计算值与TCU记录值对比

基于计算获得速比是进行变速器相关工作特性分析的基础,对12台12AMT的变速器TCU发出的挡位信号和基于程序计算的挡位信号进行比较。多车各挡速比计算值与TCU记录值对比如图3所示。发现低挡位2挡占比差别较大,主要原因是AMT的2挡起步多,车速较低,离合器和飞轮结合过程较长,计算出的速比与2挡速比差别大,未视为2挡速比。10~12挡位个别车辆差别大,从数据来看,高挡位TCU记录速比和基于程序记录速比差别较小,因为低挡位计算挡位分布数偏少,进而影响了高挡位计算值占比。轻、中型变速器一般只有一个倒挡,倒挡速比通常与1挡速比接近,重型变速器有的有两个倒挡,通常与1挡和2挡速比接近,虽然倒挡数据较少,但很难区分,也可能计入1挡或2挡,但影响不是很大。

图3 多车各挡速比计算值与TCU记录值对比

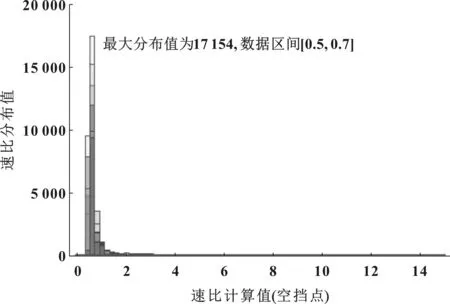

空挡没有合适的算法进行区分,对TCU记录的车速大于1 km/h(车速小于1 km/h视为停车工况,无分析必要)的空挡点速比计算数据,速比计算数据中有极少量大于15可直接删除。多车空挡状态下速比计算值直方图如图4所示。由图可知,空挡点速比计算值分布在0~0.7的占比达到81.4%,通常不会与各挡位速比计算值冲突;分布在0.7以上占比仅19.6%,而TCU中空挡区在所有速比占比为14.6%,得出空挡点速比计算数据0.7以上占所有速比2.9%,虽然这部分空挡速比计算数据可能会与超速挡速比混淆,但影响较小,需要结合具体应用进行分析。

图4 多车空挡状态下速比计算值直方图

基于上述分析,总体来说,通过计算速比分析变速器工作特性是可以接受的。

4 复杂应用场景大数据研究

4.1 应用场景运行工况特征分析

以某中卡物流车开展相关分析,场景编号为9~15的发动机功率相同,变速器全部采用8MT。

基于多车大数据,首先完成基于时间维度和基于里程维度的车速分布。由车速分布时间维度可以看出怠速运行占比和各区间时长占比,但车辆通常以运行里程作为评价其可靠性耐久性的指标,因此常用车速以里程维度分析更为合适,以里程维度分布占比最高的3个区间或者2个区间占比之和大于50%作为常用车速的判断依据。车速分布如图5所示,常用车速区间为70~90 km/h,占比68.15%。

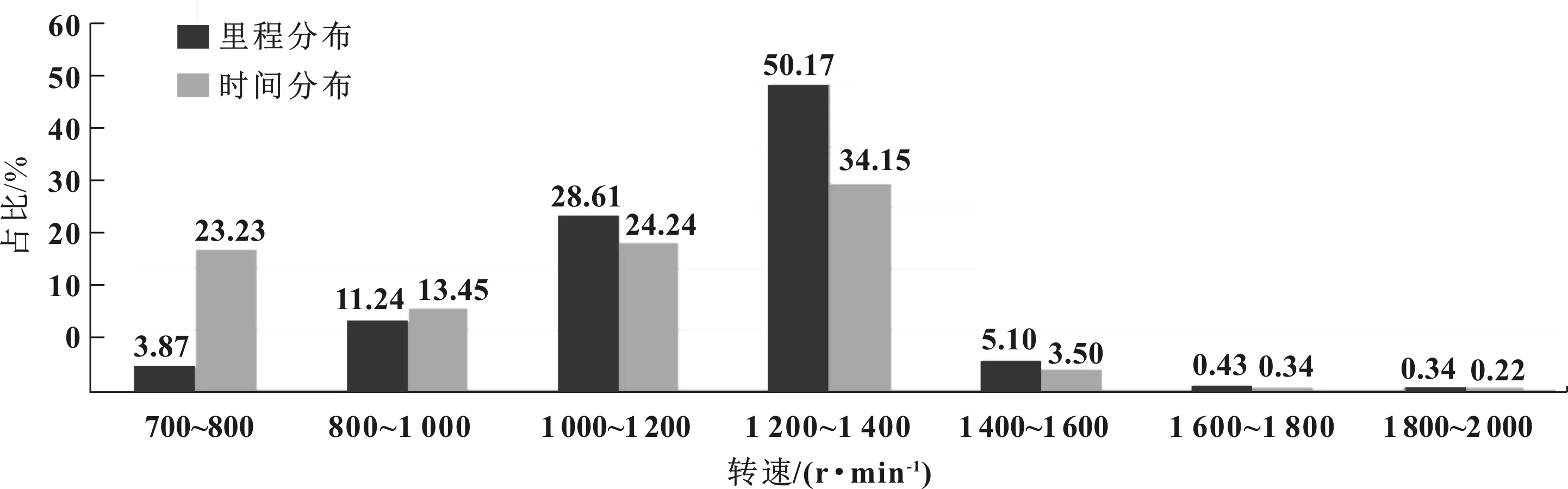

基于多车大数据,完成基于时间维度和基于里程维度的转速分布。由于基于里程维度无法了解发动机怠速工况运行情况,且发动机以运行时长来衡量其可靠性耐久性,因此常用转速以时间维度分析更为合适,同样以时间维度分布占比最高的3个区间或者2个区间占比之和大于50%作为常用转速的判断依据。转速分布如图6所示,常用转速区间为1 000~1 400 r/min,占比58.39%。

图6 转速分布

4.2 挡位分布分析

分析各挡位基于时间维度和里程维度分布,可以从使用时长和使用里程对变速器各挡齿轮工作强度进行分析。挡位分布如图7所示。由图可知,8挡位时间占比和里程占比最高,7挡位其次,1~4挡占比均很小。分转速挡位分布如图8所示。研究不同转速范围挡位基于时间维度分布情况可知,怠速转速,低挡位占比较高;在常用转速区间段,高挡位占比明显较高。

图7 挡位分布

图8 分转速挡位分布

4.3 换挡操纵统计分析

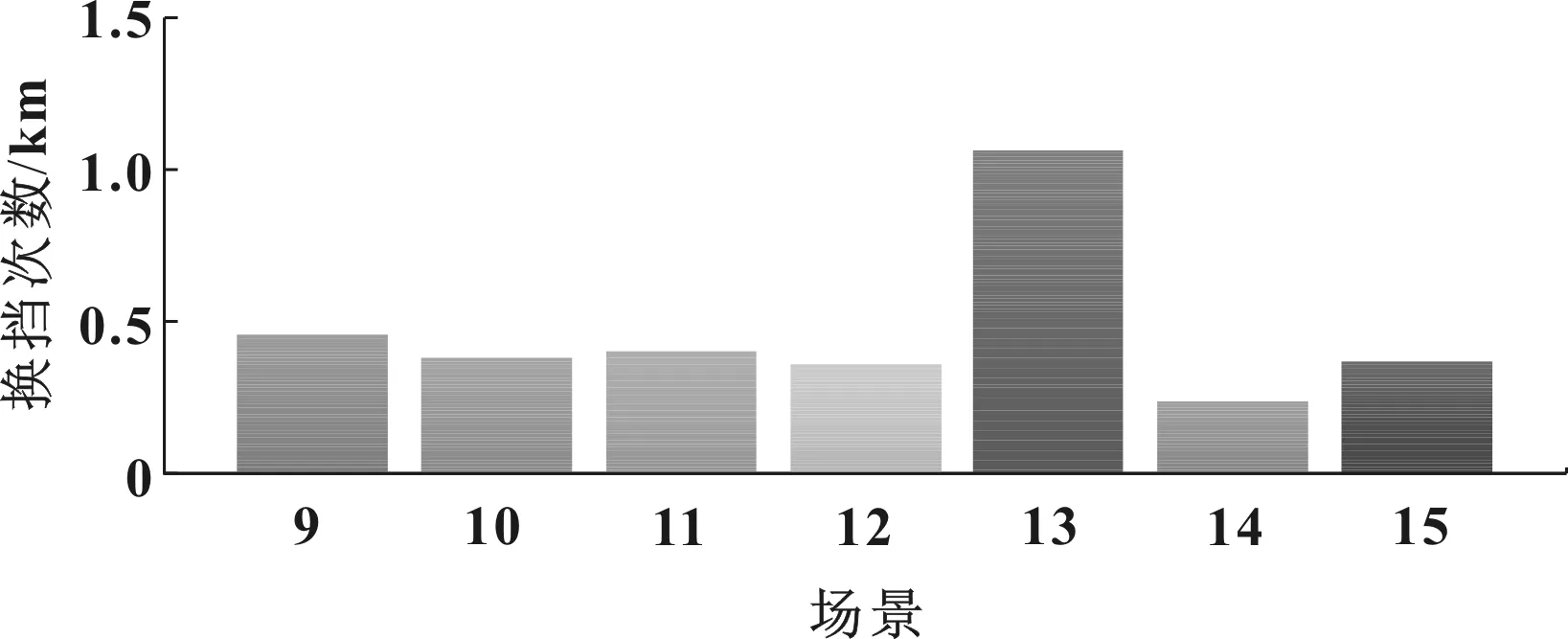

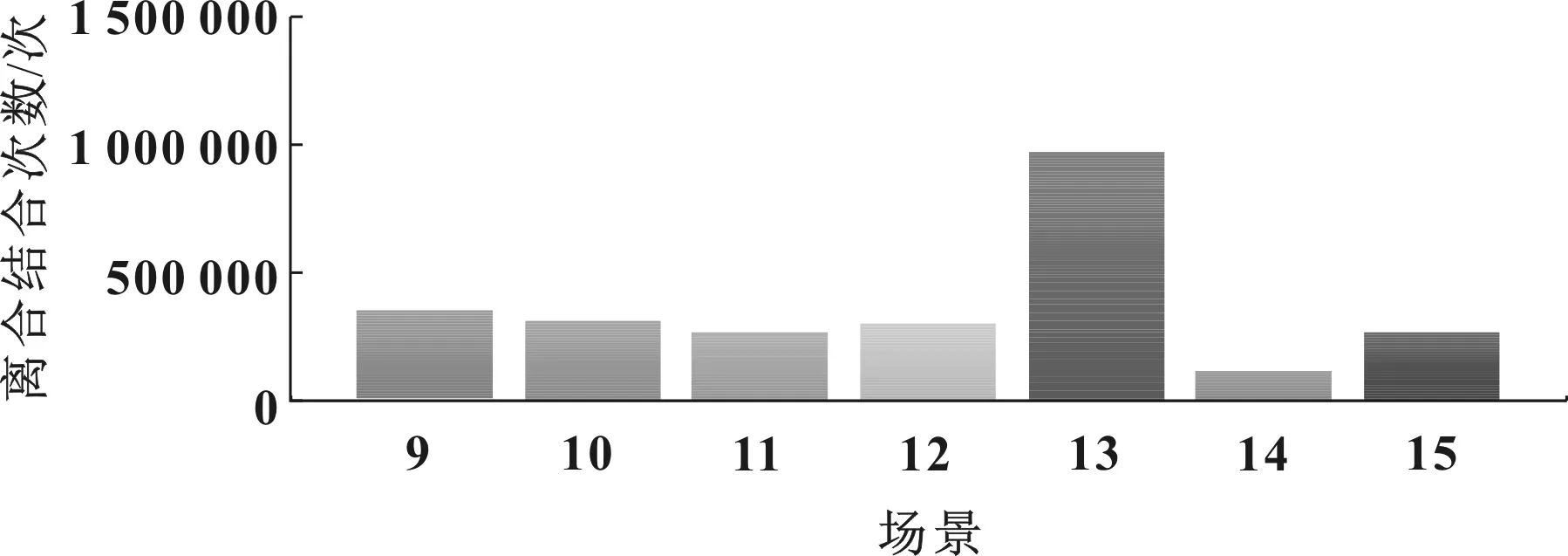

基于各场景秒采数据挡位变化,统计出换挡次数如图9所示。基本与不同场景车辆运输特点和道路交通拥堵情况工况特点吻合,可以作为场景识别的辅助参数。

图9 换挡次数统计

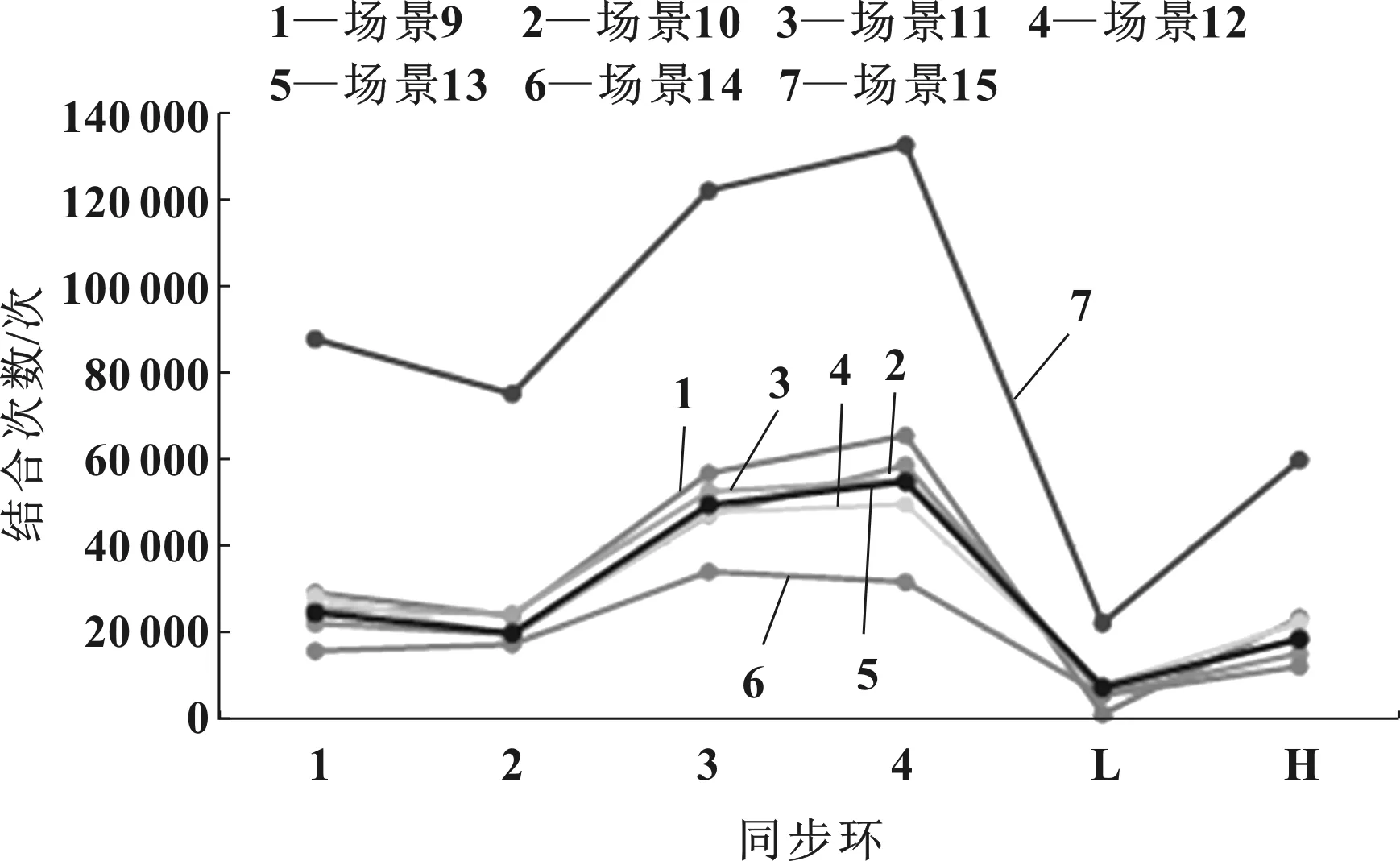

对百公里换挡次数统计数据进一步分析处理,得出各场景百公里各挡位同步器结合次数,计算出5×105km同步器结合次数,如图10所示。

图10 同步器结合次数统计

由图10可以看出,场景13的4#同步器结合次数达到最大值13.2万次。结合市区行驶较为拥堵的工况比较合理,且满足相关标准要求,间接论证了相关标准的合理性。

对离合器结合次数进行统计分析,计算出5×105km离合器结合次数,如图11所示。可以看出,场景13离合器结合次数最高,达到97.5万次,与短途运输道路拥堵相关,其他中长途场景结合次数较少,符合工况统计的一致性,均低于离合器总泵及分泵DVP验证要求,相关验证标准指标定义是合理的。通过百公里数据对比,离合器结合次数大于换挡次数,存在半离合状态或未达到分离的预踩离合的过程因素,也符合实际情况。

图11 离合器结合次数统计

4.4 换挡规律分析

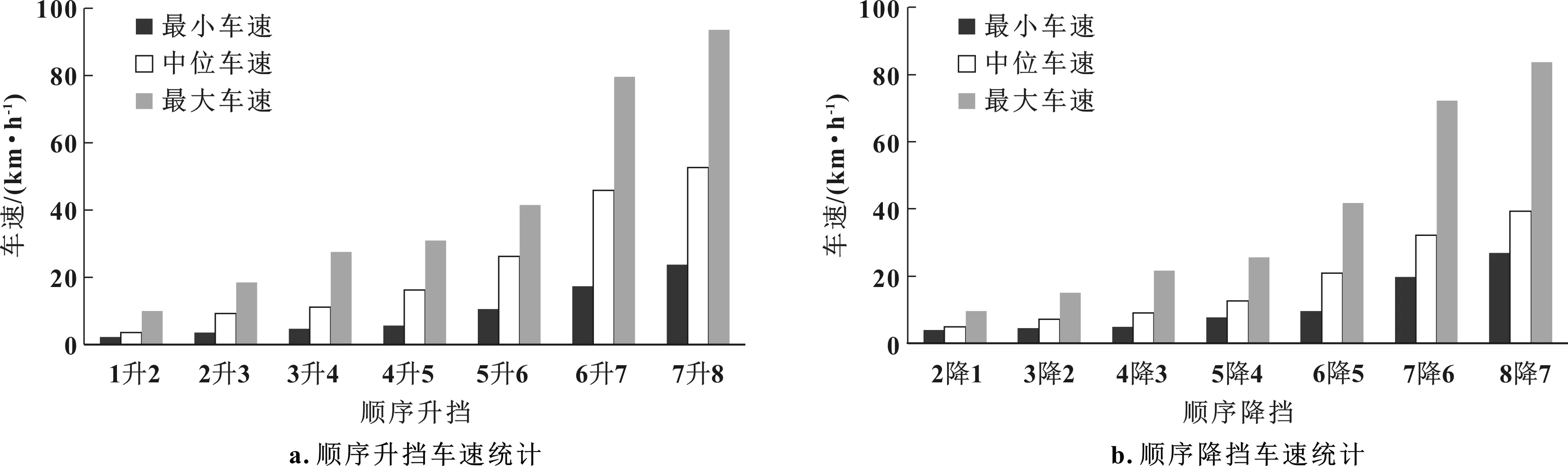

统计各挡位顺序升挡和降挡对应车速、转速和油门开度等分布,并提炼出车速-转速换挡点分布曲线。以场景9为例,如图12所示的各挡换挡点对应车速和转速变化呈线性关系,也证明了速比算法的正确性。

图12 顺序换挡点分布

目前常见的换挡规律主要包括单参数、两参数和三参数换挡规律;从换挡特性分成最佳动力性能换挡特性和最佳燃料经济性换挡规律[8]。换挡规律研究的文献较多,大多数集中在两参数和三参数的换挡规律开发与应用[9-21]。通过采集大数据分析MT变速器换挡规律,既可以了解不同复杂场景用户换挡工作习惯,又可以基于实际开发需求,为AT/AMT开发提供换挡策略输入。

图13中的最小车速和最大车速分别代表用户应用场景的极限使用水平,中位车速代表用户平均水平,各挡位中位车速可以定义为基于车速的单参数换挡规律。相应的基于转速的单参数换挡规律也可以提取出来。单参数换挡规律可以作为Cruise仿真分析换挡策略重要输入。

图13 换挡点车速统计

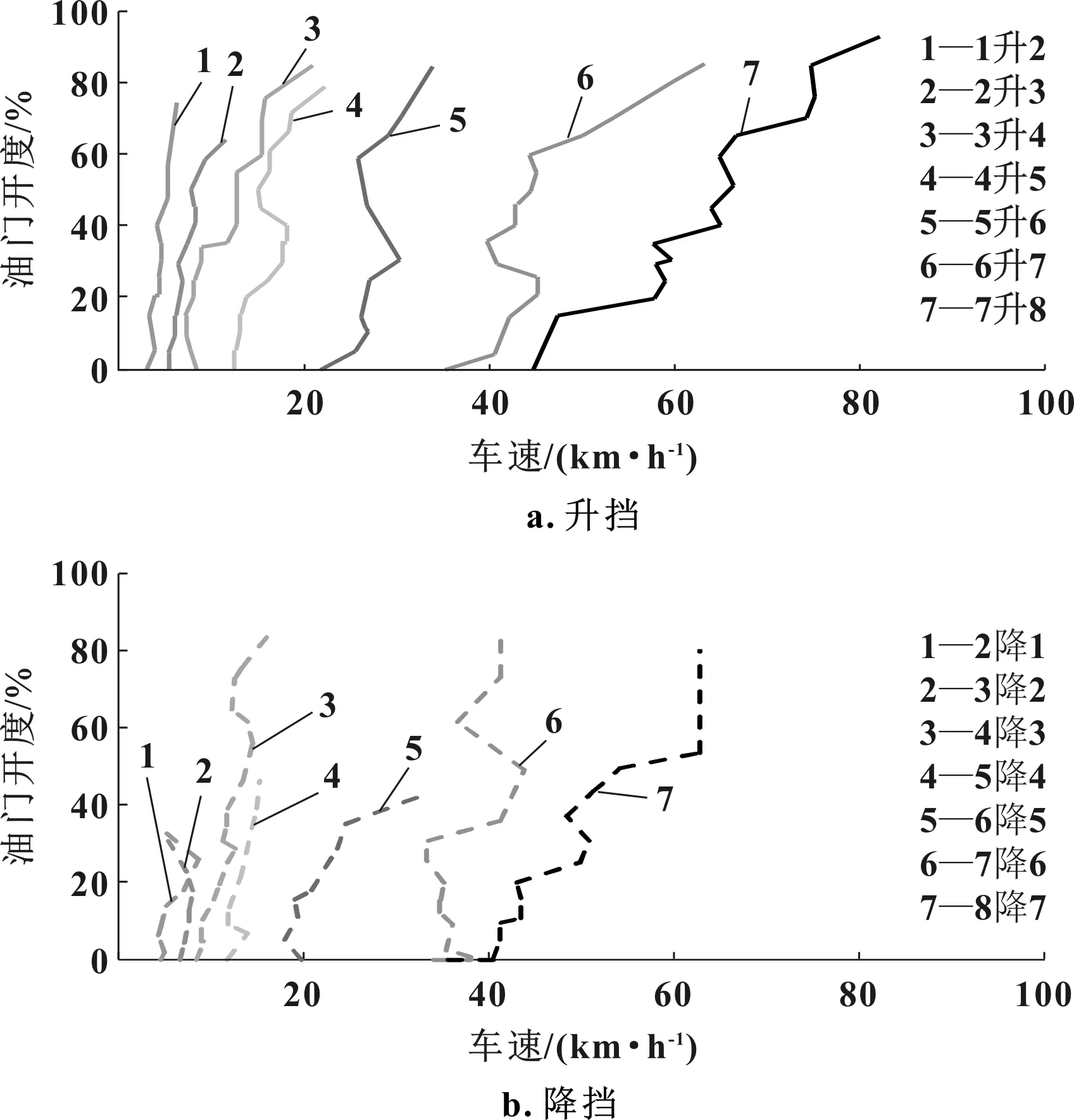

实际用户使用水平的两参数升挡和降挡散点图如图14所示,反映了不同驾驶风格的用户换挡操作差别很大。

图14 两参数升挡和降挡散点图

对统计的各挡位升降挡规律数据基于油门开度排列取车速的中位值,绘制用户平均水平换挡规律曲线,如图15所示。用户换挡规律完全基于实际数据获取,因此与理论分析规律略有差异。

图15 用户平均水平换挡规律曲线

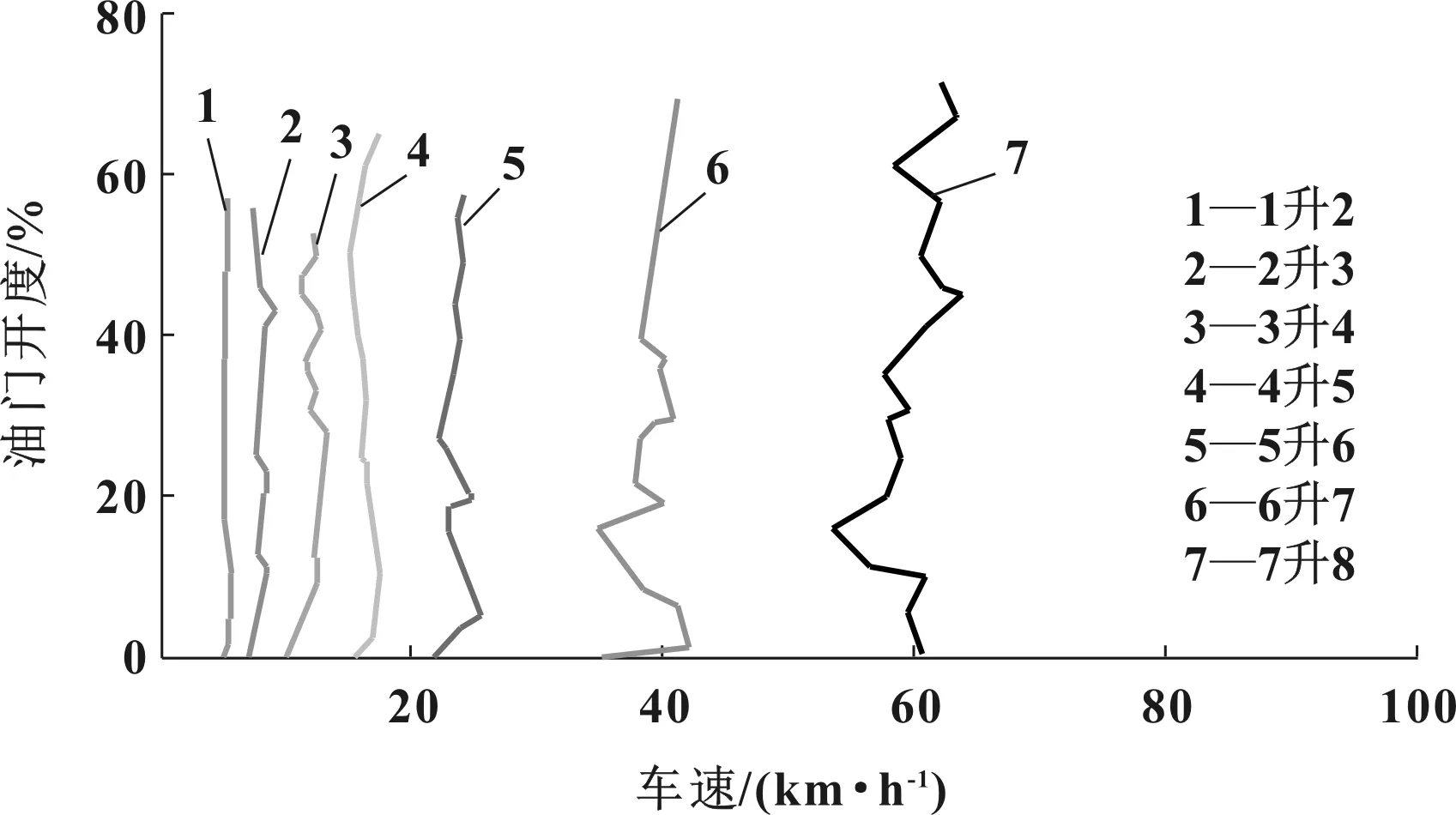

基于该发动机经济油耗转速区域,仅选取该转速区域的车速-油门开度数据,绘制用户经济性升挡规律曲线如图16所示。可以看出各挡位不同油门开度升挡对应车速,基本稳定在垂直与x轴的平均值线附近。

图16 用户经济性升挡规律曲线

5 结论

(1)基于大数据可以开展变速器工作特性分析,并大大提高工作效率,提炼不同复杂应用场景大数据可以满足通用工况和极端工况的分析需求。

(2)基于某中卡物流车复杂应用场景大数据,通过建立的车速分步、转速分步、挡位分步、分转速挡位分布、基于车速-转速的换挡点分布和换挡车速分布等分析模型,获得了8MT变速器工作特性,另外通过同步器结合次数和离合器结合次数的分析,有力地支撑了相关标准有效性。

(3)制定了单参数换挡规律分析方法和两参数挡换挡规律分析方法,并生成了8MT变速器换挡规律,可以为AMT变速器换挡策略开发提供重要输入。通过不断挖掘大数据的价值,必将推动基于大数据进行变速器工作特性的研究与疲劳耐久相关方面的应用。