增压器旁通阀动态设置方法的研究

张正华,吴永建,程利辉

1.河南交通职业技术学院汽车学院,河南郑州 450005;2.宇通客车股份有限公司,河南郑州 450000

0 引言

涡轮增压器的废气旁通阀在高速工况下会自动打开,使部分废气不经过涡轮做功,以限制增压器的涡轮转速,从而保证柴油机的热负荷和机械负荷均在设计范围以内[1]。当增压器性能样机与柴油发动机匹配好后,在进行增压器生产制造时,要对增压器进行旁通阀设置,使其与匹配好的性能样机一致,以保证发动机的动力性和经济性。

1 旁通阀设置基本原理

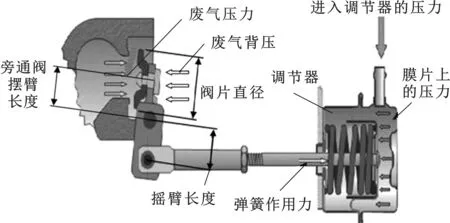

涡轮增压器的旁通阀系统主要由旁通阀、旁通阀轴、衬套、摇臂、连接杆和调节器等构件组成,如图1所示。

图1 涡轮增压器的旁通阀系统结构

当设置好的涡轮增压器在发动机上工作时,压力气源从调节器进气口进入到膜片气腔内部。当作用在调节器膜片上的压力与废气压力及废气背压的压差产生的合力矩大于弹簧预紧力产生的力矩时,阀片即被打开一定角度,废气从旁通孔处流出[2]。

根据此时旁通阀的受力情况,可推导出气源压力与旁通阀开度的关系为:

(1)

式中:p1为进入到调节器内的压力,kPa;p2为废气压力,kPa;p3为废气背压,kPa;S为调节器内气膜的等效面积,mm;D为旁通阀的阀片直径,mm;L2为调节器侧的摇臂长度,mm;L1为旁通阀的摆臂长度,mm;k为弹簧刚度,N/mm;F0为旁通阀设置的预紧力,N;x为旁通阀设置好后弹簧再次压缩的距离即旁通阀打开的位移,mm。

当进行涡轮增压器生产制造时,对增压器进行预紧力设置,此时无废气压力和废气背压。对公式(1)进行简化得到旁通阀预紧力为:

F0=p1×S-kx

(2)

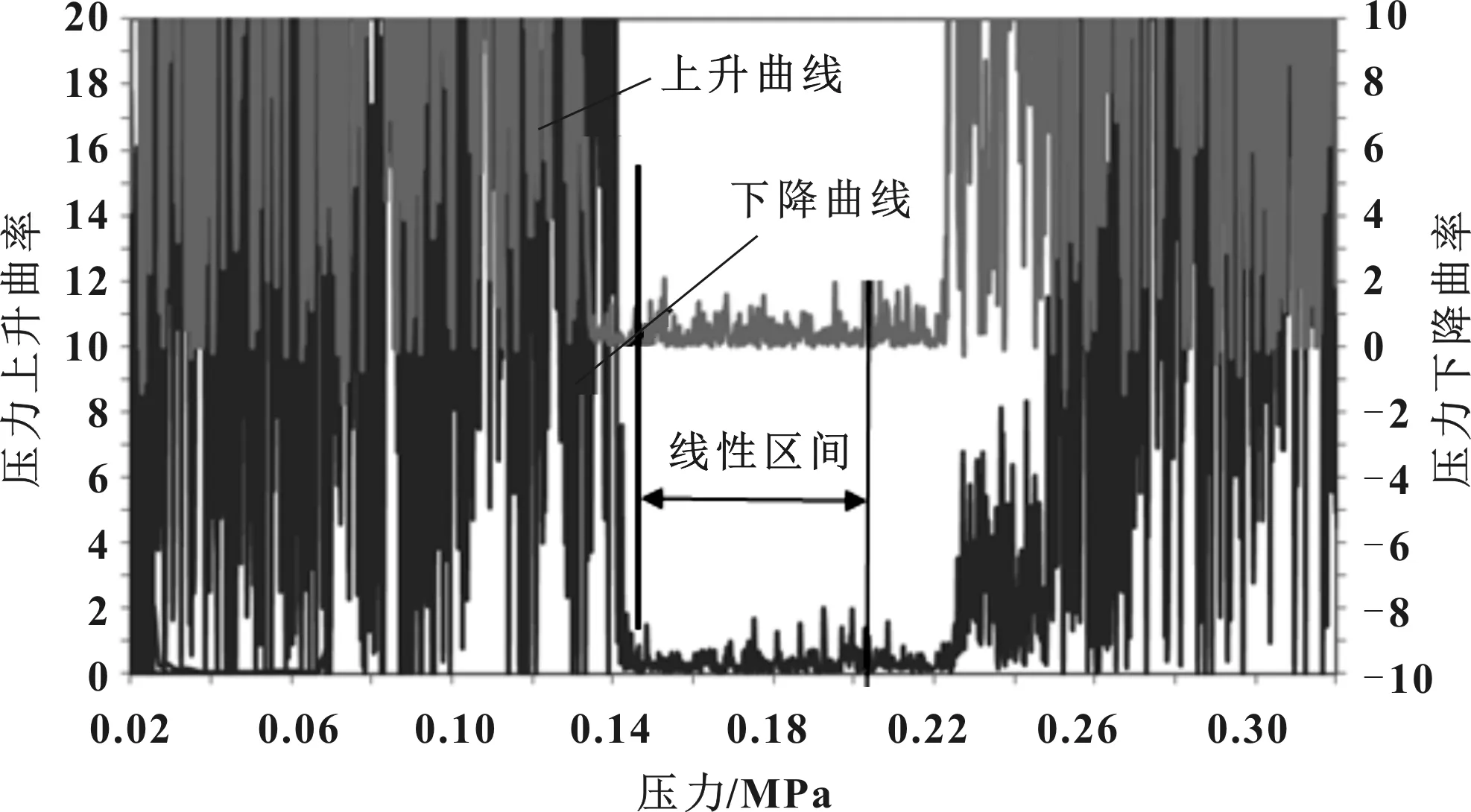

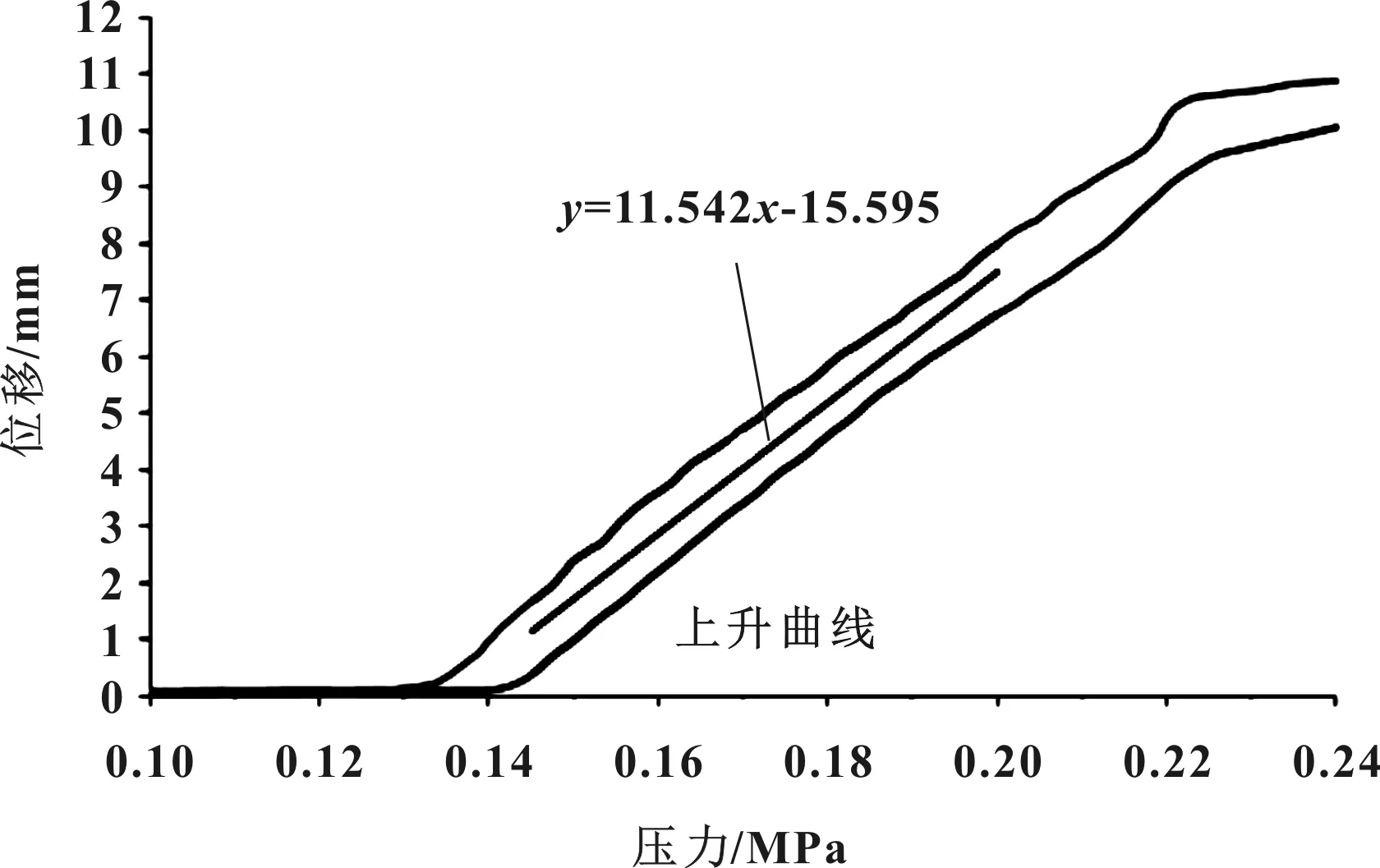

由式(2)可知,当x已知时,即可得到旁通阀设置时的预紧力。也可以看出当旁通阀的预紧力一定,旁通阀打开位移增加时,要求通入到调节器内的输入压力也增高。故旁通阀设置是为了获得所要求的预紧力,但不能直接得到,它通过通入调节器内的压力和旁通阀移动的位移间接得到。所以旁通阀动态设置反映的是连续通入到调节器内的压力与所记录的旁通阀移动位移曲线,如图2所示。它包括旁通阀打开的上升曲线和旁通阀关闭的下降曲线。由于调节器内弹簧和自身结构原因,会出现迟滞现象,即上升曲线和下降曲线不重合。

图2 旁通阀设置压力位移曲线

对图2中获得的压力位移曲线进行数据处理,可获得增压器预紧力的压力即设置压力。先提取旁通阀打开和关闭压力位移曲线中的稳定直线段,然后做两条稳定直线段的中间拟合线,获得压力位移曲线设置方程,输入设置位移即可得到该位移下的设置压力。

2 预紧力对发动机性能的影响

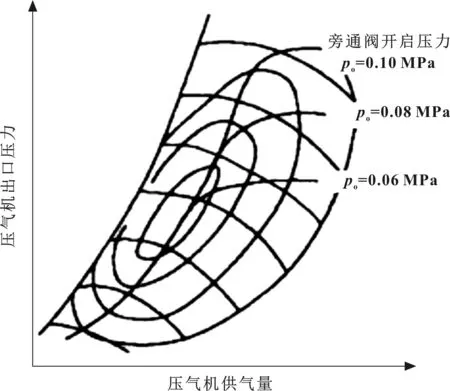

柴油机在压气机性能曲线上的运行点如图3所示。

图3 柴油机在压气机性能曲线上的运行点

由图3可以看到,柴油机运行时,当增压压力超过废气旁通阀弹簧的预紧力(开启压力)时,旁通阀随即缓慢打开。自废气旁通阀开启后,增压器在柴油机运行点上的压气机压力一般不再大幅升高,而趋向平缓,有的甚至保持不变[3]。

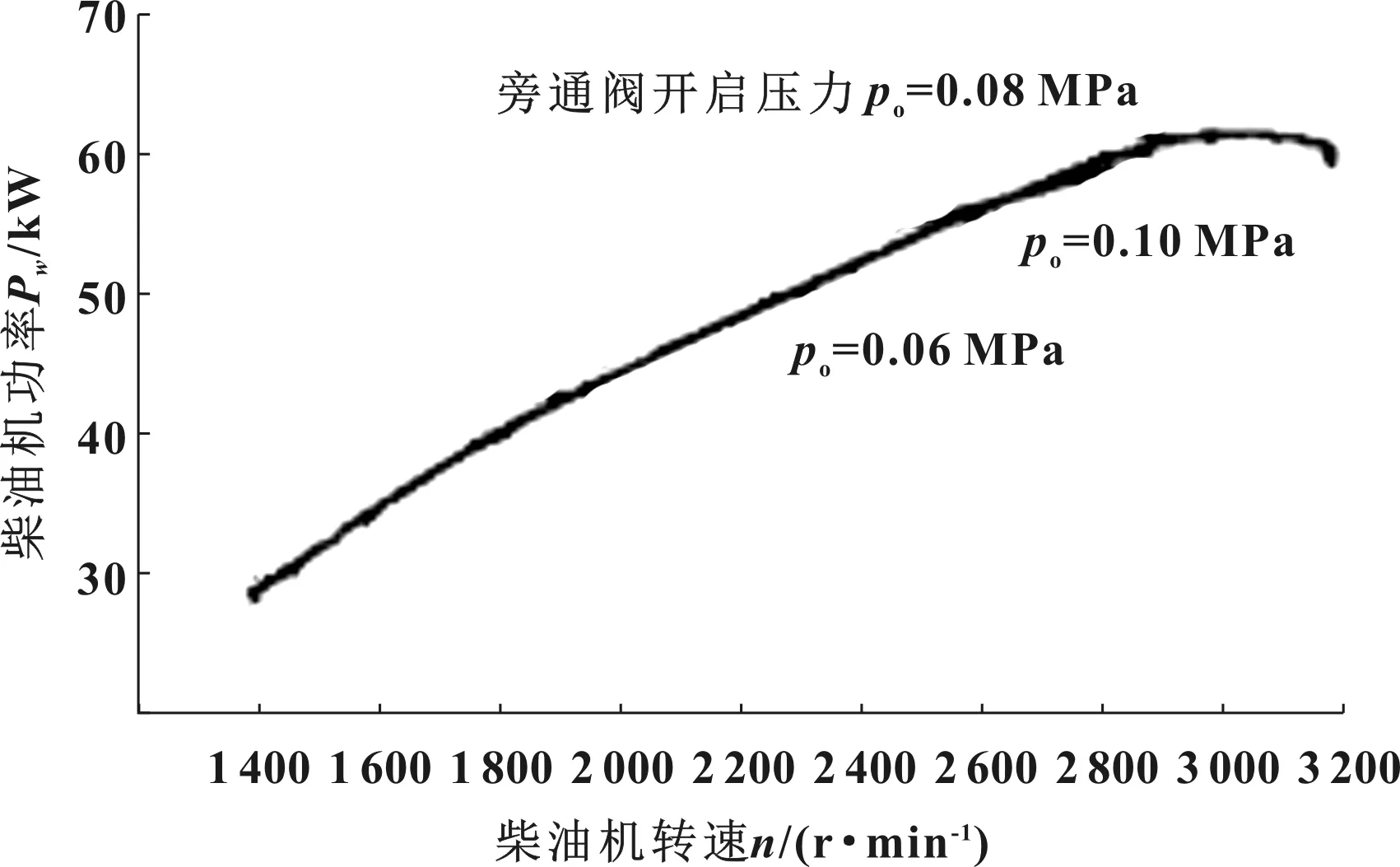

涡轮增压器通过改变旁通阀的预紧力,可以获得各种所需的放气特性[4]。柴油机在压气机性能曲线上的运行线随旁通阀预紧压力的高低而变化。对某柴油机进行台架试验,结果表明,增压器过早 (po=0.06 MPa)或过晚(po=0.10 MPa)放气,均会使柴油机功率降低,导致油耗增高。不同旁通阀开启压力对某柴油机功率的变化曲线如图4所示。

图4 不同旁通阀开启压力对某柴油发动机功率的变化曲线

由图4可知,增压器旁通阀的预紧力对柴油机的性能有着重要影响,准确获得与发动机性能相匹配的增压器旁通阀的预紧力,是增压器在生产制造时需要关注的重要参数。

3 数据处理

3.1 数据处理目标

获得增压器旁通阀设置的压力位移曲线后,须提取稳定直线段的数据用于中间线拟合。由图5可看出,压力位移曲线是由非线性数据和线性数据组成,自动提取稳定段的线性数据必须先对数据进行分割,识别和提取不同特征曲线间的分段点,是获取稳定段线性数据的前提。如何精确识别和提取非线性曲线和线性曲线的分段点,从而进行数据分割,对准确获得设置压力或在某设置压力下的位移有较大的影响。

图5 稳定段线性数据的有效区间

3.2 数据分段

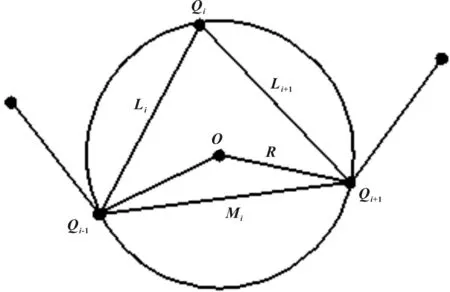

对压力位移数据进行分段的方法中有一种是采用轮廓离散曲率估算法,离散曲率的估算方法有多种,采用圆弧估算的方法简单且准确[5]。假设压力位移数据点列(Qi)ni=1=(Q1,Q2, …,Qn-1,Qn)中,点Qi曲率Ki由相邻的3个点Qi-1,Qi,Qi+1确定的圆所决定,如图6所示。图中圆的曲率即为点Qi的曲率,即

(3)

式中:Li=Qi-Qi-1;Mi=Qi+1-Qi-1;S为△Qi-1QiQi+1的面积。

图6 中间离散点Qi曲率计算

对旁通阀设置的压力位移曲线进行曲率计算,结果如图7所示。图中的非线性区域的曲率值波动较大,线性区域的曲率值波动较小且稳定。为了能提取出数据分段点,设定曲率阈值K[6-7],当在边界特征过渡区域内的数据点曲率值与K最接近时,该数据点作为线性区间的端点。由于需要提取连续的线性区间的数据作为拟合计算,故提出压力数据至少在x范围内,曲率值小于该曲率阈值K作为目标线性区间。根据压力上升曲线确定左边界和压力下降曲线确定右边界,提取出旁通阀设定所需的线性区间。图中曲率阈值K=2,x=0.02 MPa,提取的压力区间为[1.445,2.005]MPa。

图7 压力位移曲线的曲率计算和线性区间确定

3.3 最小二乘拟合

在获取线性区间数据后,对线性区间的上升数据和下降数据进行最小二乘拟合[8-10]。

f(x,y)=ax+by+c=0

(4)

对所提取的线性区间数据进行最小二乘拟合,得到拟合曲线如图8所示。根据拟合方程计算,当匹配好的增压器预紧力获取的目标位移为1 mm(也可是其他规定值)时,设置压力为0.143 8 MPa。该设置压力用来作为生产制造旁通阀设置的技术要求,设置时控制目标压力为0.143 8 MPa,依据上述方法得到该设置压力的位移,如果在1 mm的位移下(给定位移设置公差),说明设置满足技术要求,反之需要调整设置的预紧力,直至满足设置压力下的位移要求。

图8 最小二乘法拟合曲线

4 结论

(1)通过对涡轮增压器旁通阀预紧力设置状态进行受力分析,得出了旁通阀动态设置的方法。利用进入调节器内的动态压力和旁通阀动态位移的数据,计算得到压力位移曲线方程,以此确定所要求的预紧力。

(2)获得旁通阀预紧力设置的压力位移数据之后,采用曲率计算的方法,在给定阈值的情况下识别线性数据与非线性数据的分界点。根据压力上升曲线的分界点和下降曲线的分界点,确定所需计算压力位移曲线方程的线性数据区间。

(3)采用最小二乘法,对所确定的线性区间数据进行拟合,得到压力上升数据和下降数据的中间拟合线方程,即旁通阀预紧力动态设置的位移方程。最后,在给定位移的情况下,得到预紧力所需的设置压力,从而完成增压器旁通阀的动态设置。