基于MATLAB制动系统模拟计算及优化

周成斌, 孙建涛,徐满

广州汽车集团股份有限公司汽车工程研究院,广东广州 511400

0 引言

制动系统模拟计算集中在项目开发前期,通过制动系统模拟计算可以预测策划车型的制动性能,通过制动系统参数更改优化制动系统设计方案,避免反复进行样件试制及整车试验,缩短项目开发周期,节省开发成本。使用MATLAB软件编写的《制动系统仿真软件》进行制动系统的模拟计算,结合MATLAB的GUI模块[1]搭建简单易懂的人机交互界面,方便参数输入和计算结果及计算曲线的输出,简化计算过程。

本文根据市场调研结果、竞品车型制动性能、策划车型性能目标,进行制动系统性能计算及参数定义,设计出满足安全和法规要求、舒适性好且有竞争力的制动系统。

1 竞品车及策划车型参数对标

1.1 整车参数对标

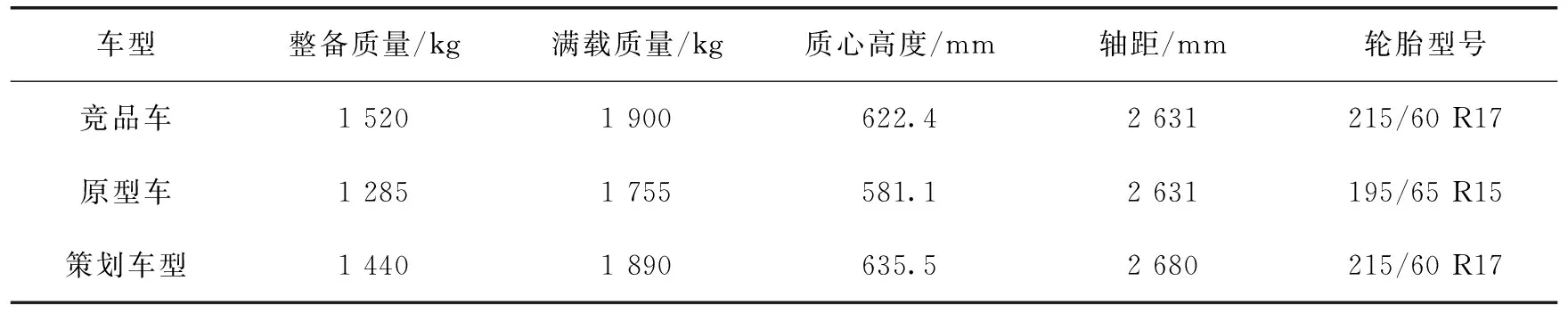

制动系统各零部件的参数如前后制动钳缸径、前后制动盘盘径、助力器膜片尺寸、主缸缸径等与整车参数相关,一般随车的质量增加,相应制动系统各零部件的规格也会增加。表1为竞品车、原型车和策划车型的整车参数。

表1 竞品车、原型车和策划车型的整车参数

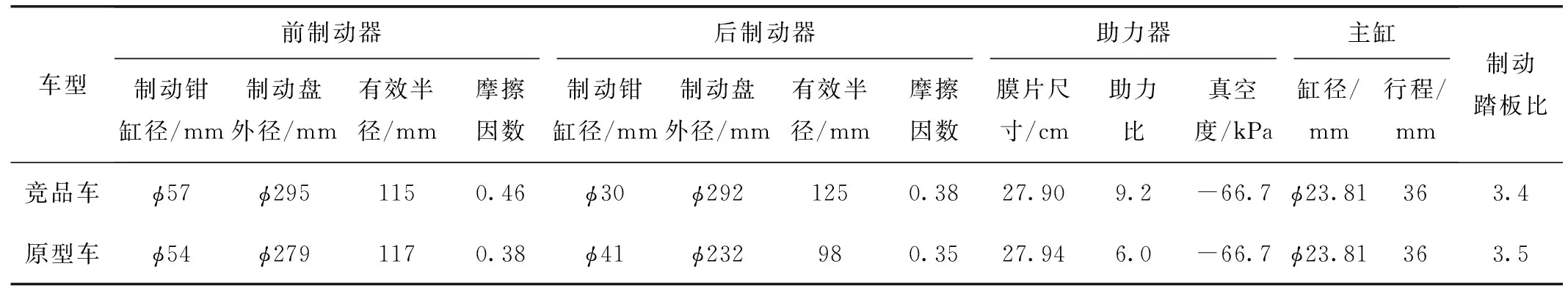

1.2 制动系统参数对比

根据策划车型整车参数及现有零部件产品资源,初步选择策划车型的制动系统参数,表2为竞品车和原型车的制动系统参数。为了提高通用化率、减小开发成本和风险,策划车型初选制动系统参数完全沿用原型车的系统参数。

表2 竞品车和原型车的制动系统参数

2 初选参数的制动性能计算

2.1 评价项目

根据竞品车、原型车及策划车型整车及制动系统参数进行计算,评价项目包含[2]:

(1)制动系统强制性法规检验主要用于检验法规满足情况。

(2)制动系统性能计算主要有车辆满载助力器拐点处制动性能、1g制动强度时的制动性能、同步附着系数、前后轴制动力分配、制动踏板感觉等。

2.2 计算结果对比

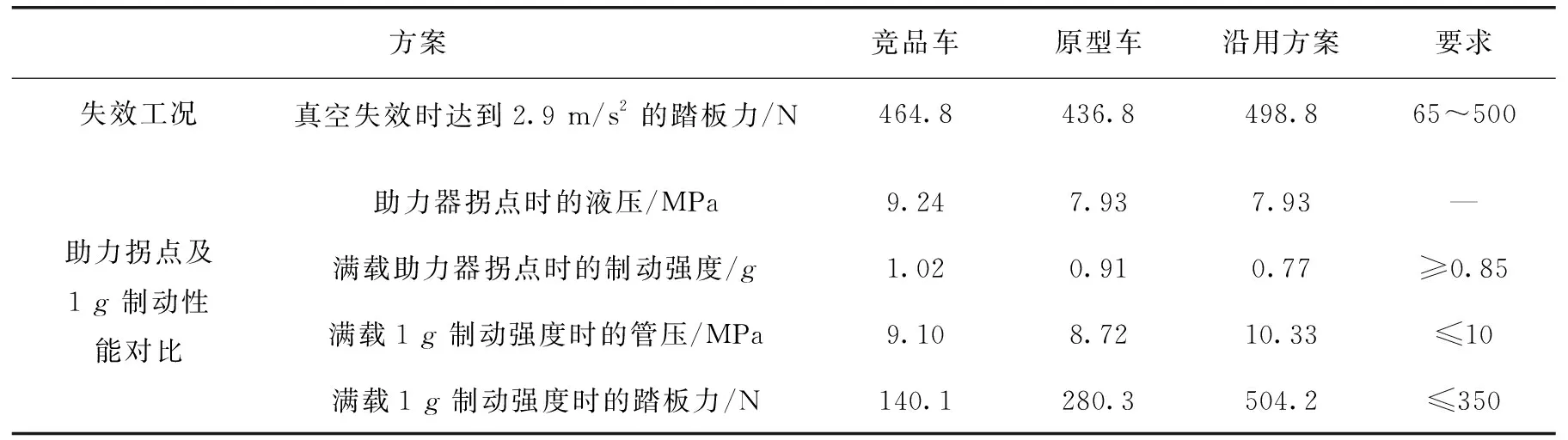

竞品车、原型车以及沿用方案的制动性能计算结果见表3。

表3 竞品车、原型车以及沿用方案的制动性能计算结果

由表3可以看出,由于策划车型整车质量相比原型车增加,制动系统参数如果沿用原型车,制动性能有所下降,具体如下:

(1)真空失效时踏板力由436.8 N增加到498.8 N,达到法规要求的界限。

(2)满载助力器拐点的制动强度下降到0.77g,不满足要求。

(3)满载1g制动强度时的管路压力超过10 MPa达到10.33 MPa,不满足要求。

(4)满载1g制动强度时的踏板力达到504.2 N,不满足要求。

3 制动系统性能仿真优化

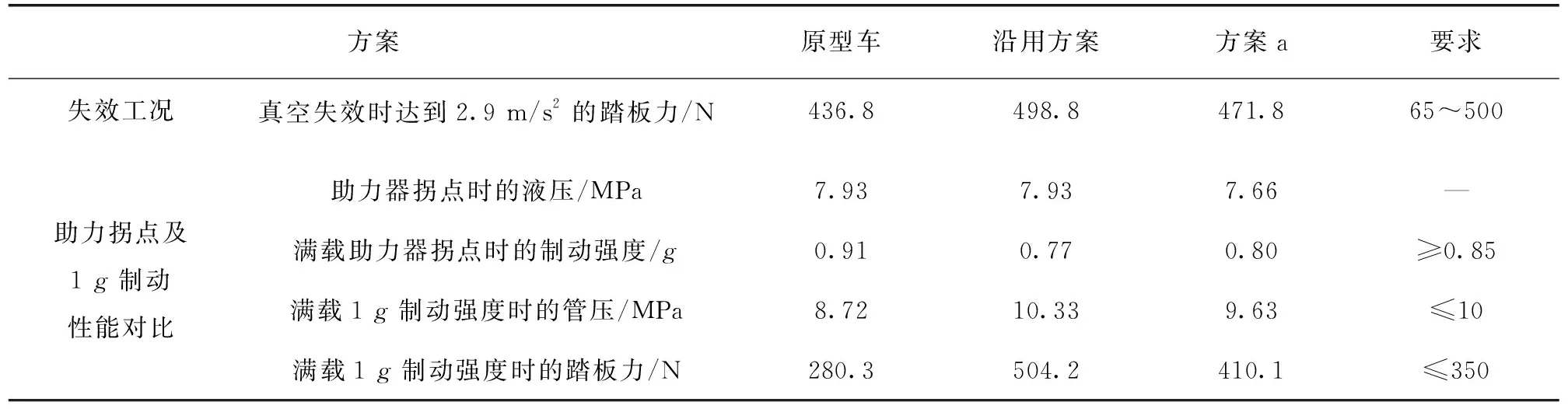

为了保证高的通用化率及尽量少地更改来满足制动性能要求,方案a通过提高前制动衬块摩擦因数,即摩擦因数由0.38提高到0.42,暂不改变前后盘径及缸径等其他参数。沿用方案和方案a的制动性能计算结果见表4。

表4 沿用方案和方案a的制动性能计算结果

由表4可以看出,制动性能有所改善,但改善效果不明显:

(1)真空失效时踏板力由498.8 N减小到471.8 N。

(2)满载助力器拐点的制动强度增加到0.80g。

(3)满载1g制动强度时的管路压力由10.33 MPa减小到9.63 MPa。

(4)满载1g制动强度时的踏板力减小到410.1 N。

通过以上计算可以看出,仅更改制动衬块摩擦因数不能有效改善制动策划车型的制动性能,并考虑到制动衬块摩擦因数过高,容易产生制动噪声和制动衬块磨损过快的问题,因此仅更改前制动衬块摩擦因数的方法不可行。对比策划车型和原型车整车参数,策划车型不仅质量相比原型车增加,质心高度也相比原型车提高,考虑到质心高度越高,相同制动强度制动时质心前移量越大,即前轴动载荷越大,为平衡增大的前轴动载荷,需要提高前轴制动力。因此通过增大前钳缸径和前制动盘有效半径来提升制动性能,同时减小后钳缸径增大后制动盘有效半径,保证后轴制动力的同时减小踏板行程,可改善制动踏板感觉,即方案b。原型车及方案b制动系统的参数更改见表5。

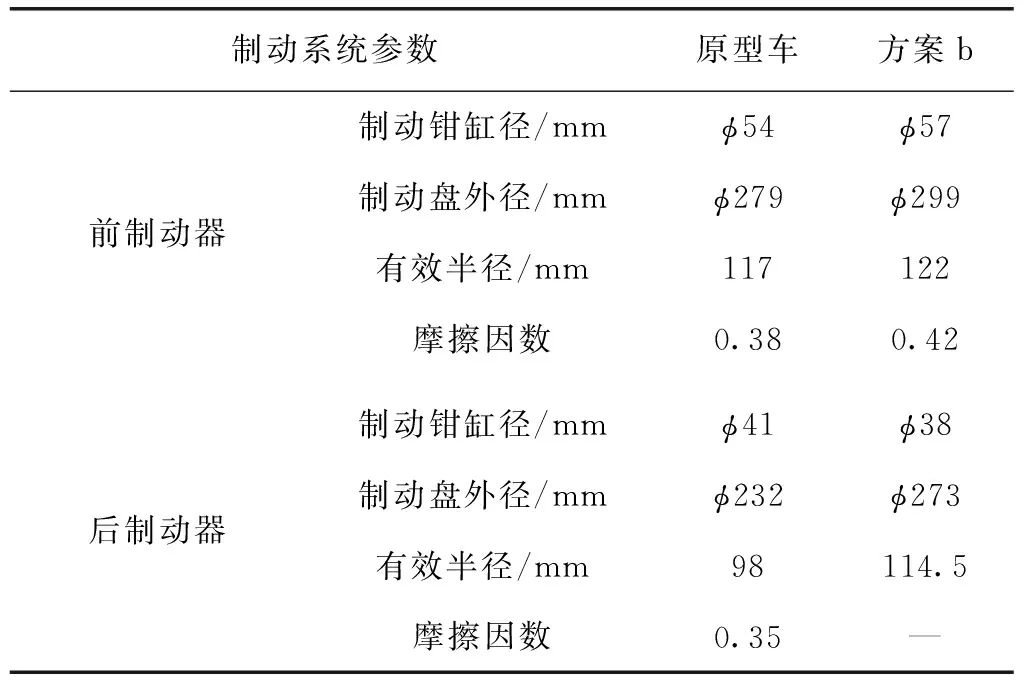

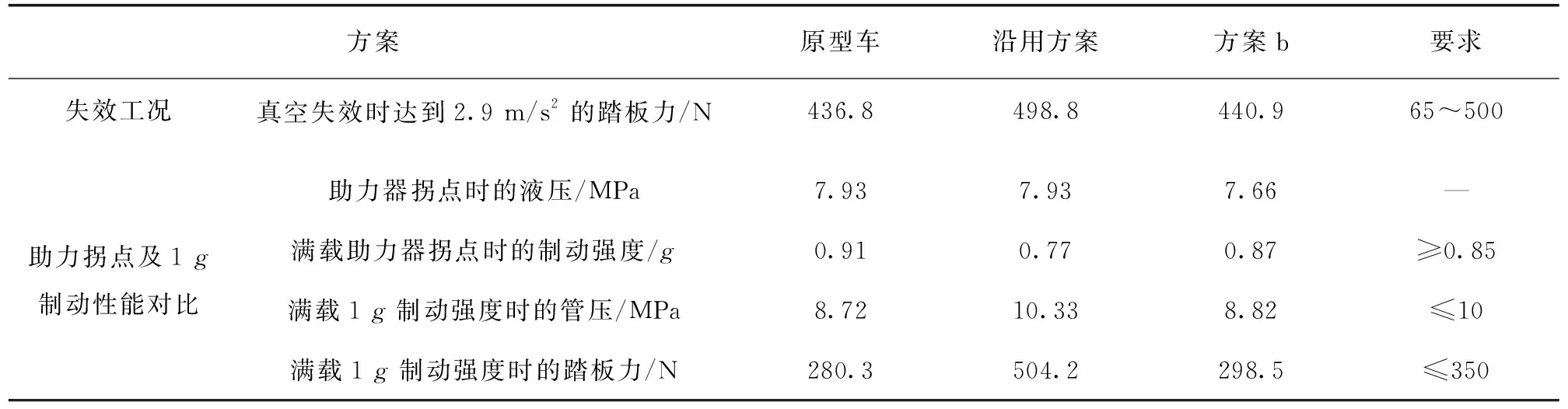

表5 原型车及方案b制动系统的参数更改

使用更改后的制动系统参数,再次使用计算程序进行计算。沿用方案和方案b的制动性能计算结果见表6。

表6 沿用方案和方案b的制动性能计算结果

由表6可以看出,制动性能得到大幅改善:

(1)真空失效时踏板力由498.8 N减小到440.9 N。

(2)满载助力器拐点的制动强度增加到0.87g。

(3)满载1g制动强度时的管路压力减小到8.82 MPa。

(4)满载1g制动强度时的踏板力减小到298.5 N。

通过以上优化,方案b制动性能满足要求。

4 制动踏板感觉的评价和优化

4.1 制动踏板感觉评价方法

本文介绍两种可以在项目前期就能评价制动踏板感觉的方式。

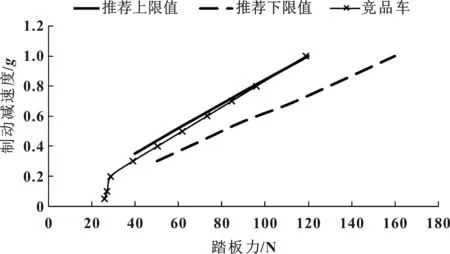

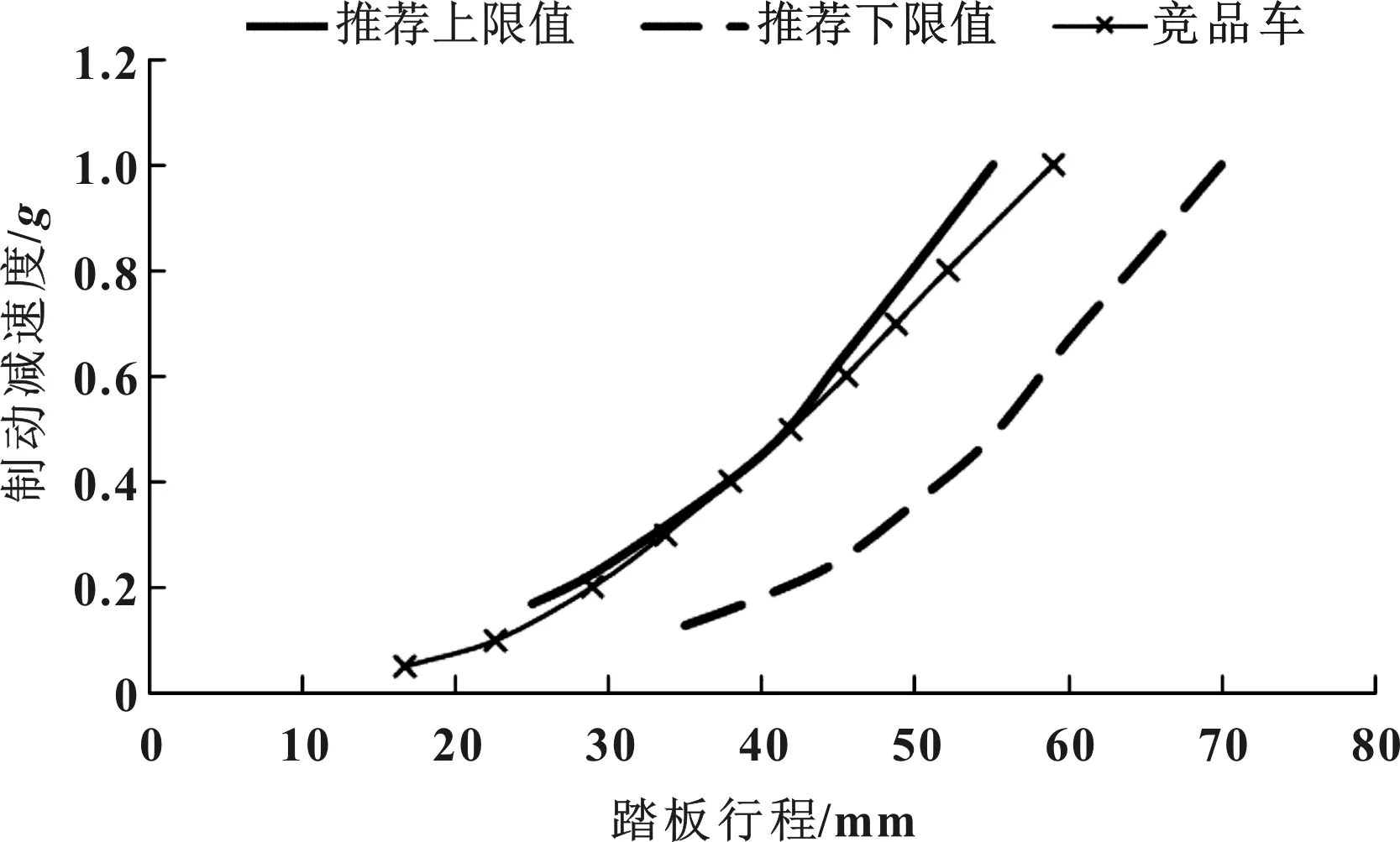

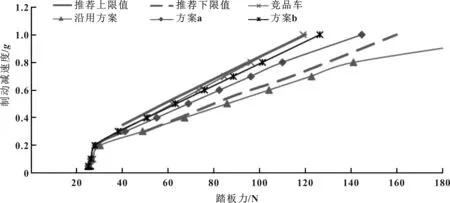

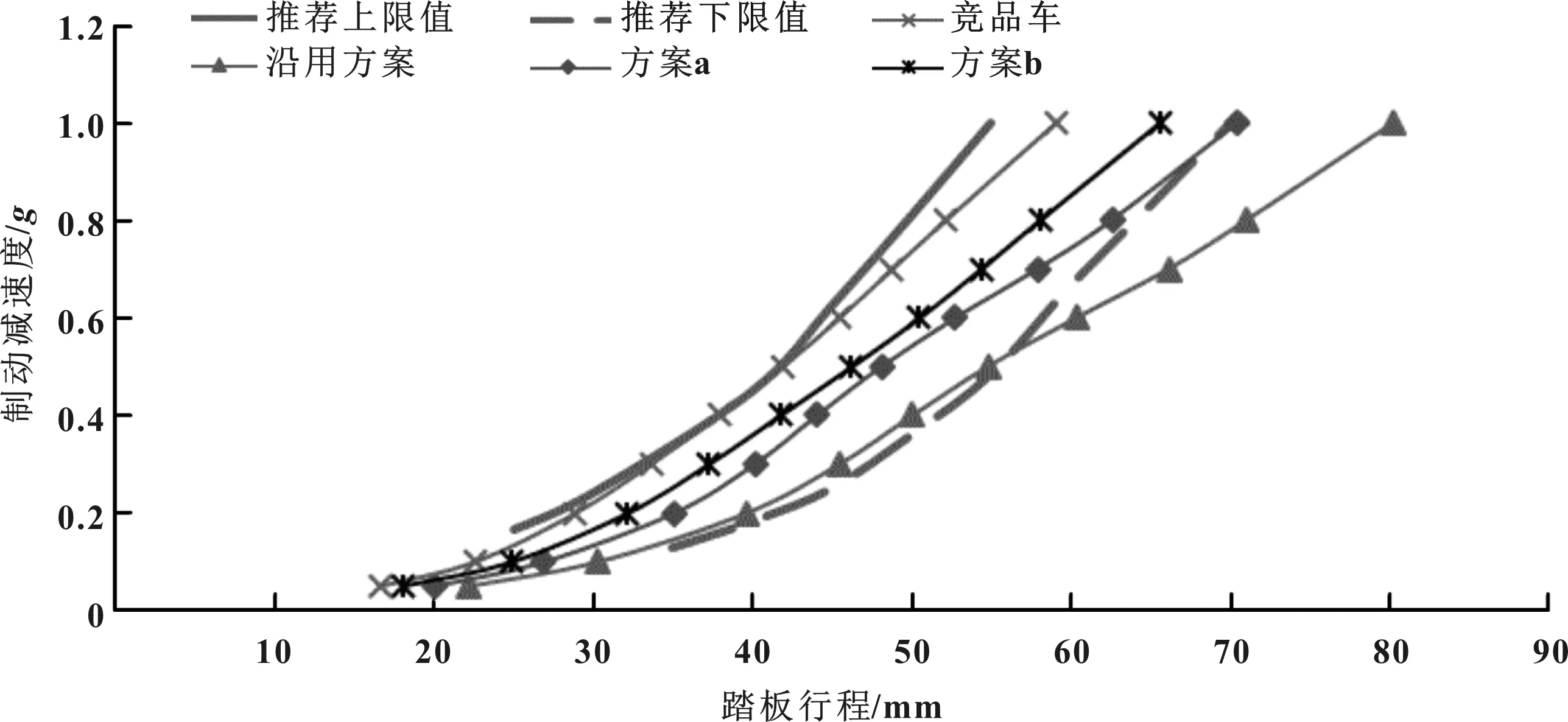

(1)通过研究踏板力与制动减速度的关系以及踏板行程与制动减速度的关系曲线[3]来评价踏板感觉的优劣,进而输出踏板力与制动减速度以及踏板行程与制动减速度的关系曲线。一般通过如图1和图2规定的踏板力、踏板行程与制动减速度关系曲线推荐范围来限定制动踏板感觉。同时结合竞品车的试验数据对比来评价制动踏板感觉的好坏,如踏板力与制动减速度的关系曲线、踏板行程与制动减速度曲线偏向于推荐上限值,车辆制动反应迅速,制动效果好。但为达到更小的踏板力和更短的踏板行程需要更大的制动盘、刚度更好的制动钳、更严格的空行程控制水平等,最终导致整车成本增加。例如:曲线偏向于推荐下限值,车辆制动柔和;超出下限值过多,制动反应将变得缓慢,制动效果差,使驾驶员的制动信心不足。

图1 竟品车的踏板力与制动减速度关系曲线

图2 竟品车的踏板行程与制动减速度关系曲线

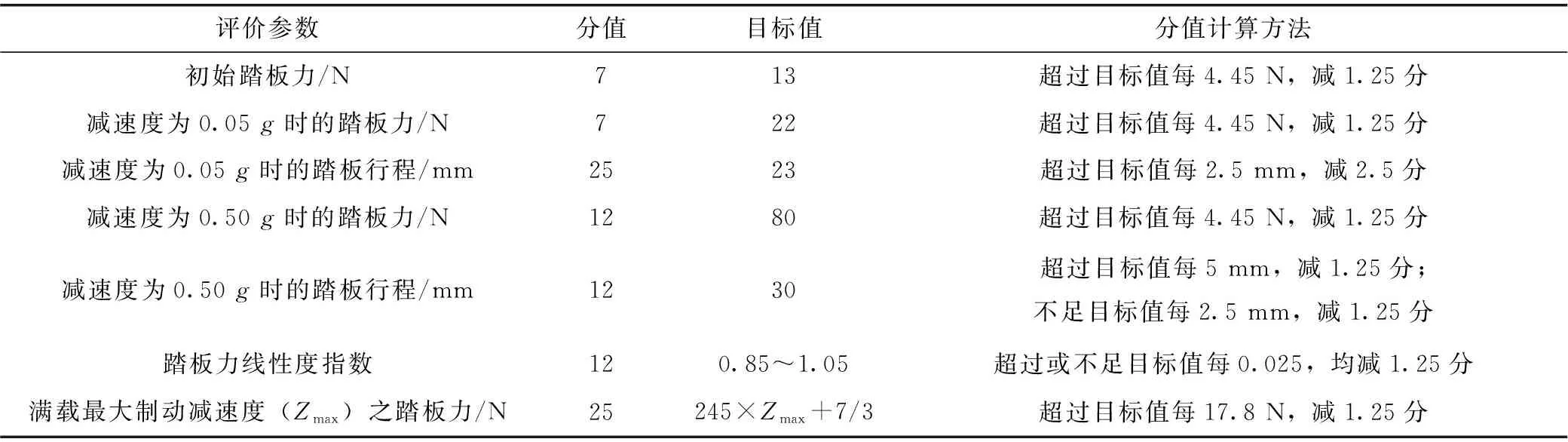

(2)使用制动踏板感觉指数(brake pedal feel index,BFI)评估体系来评价制动踏板感觉的好坏。公司根据大量试验数据统计分析,建立了BFI评估体系,这种评估体系一般用于对制动踏板感觉实车客观试验结果进行打分,本文对制动踏板感觉计算结果进行打分,这样可以在没有实车的情况下,就能通过制动踏板感觉指数评估踏板感觉的好坏。BFI参考指标[4-5]见表7。

表7 BFI参考指标

表7中各评价参数说明:

(1)初始踏板力是指踏板刚开始移动时驾驶员所施加的力,用来克服踏板和助力器回位弹簧的弹性力和机械机构内部的摩擦阻力。初始踏板力是对踏板行程求二阶微分值不小于6 mm/N2时对应的踏板力,用于评价驾驶员促动制动踏板,踏板刚移动时的踏板感觉。

(2)减速度为0.05g时的踏板力和踏板行程是指制动主缸中刚刚建立制动压力时的踏板力和踏板行程,即制动系统消除系统空行程时对应的踏板力和踏板行程,用于评价驾驶员感觉车辆开始制动减速时的踏板感觉。

(3)减速度为0.50g时的踏板力和踏板行程是指正常制动至0.50g减速度时的踏板力与踏板行程,用于评价中等制动强度时的踏板感觉。

(4)踏板力线性度指数是指从制动减速开始制动减速度随踏板力增加的线性关系,用于评价制动的线性感。

(5)满载最大制动减速度之踏板力是指制动达到最大制动减速度时的踏板力。此力过大会使驾驶员在最大制动减速时感觉踏板力沉,降低驾驶员紧急制动时对车辆制动的信心,影响安全。

以上两种方法可以用于评价制动踏板感觉的好坏,方法(1)可以直观地观测踏板力与制动减速度、踏板行程与制动减速度的关系曲线是否处于上下限推荐范围内,通过观测曲线各点数值和走势来评判制动踏板感觉的好坏。方法(2)BFI评估体系可将车型制动踏板感觉计算值转换成分数对制动踏板感觉进行评估,并能通过与竞品车各评分项目对比,可清晰地找到影响制动踏板感觉的具体项目,针对分值较低的项目,可以通过相应的优化方法来提高制动感觉指数分值,最终改善策划车型的制动踏板感觉。

4.2 制动踏板感觉评价方法对比与优化

4.2.1 制动踏板感觉评价方式1

不同车型的踏板力、踏板行程与制动减速度关系曲线如图3和图4所示。可以看出,沿用方案的踏板力与制动减速度关系曲线超出推荐下限值,在达到同样的减速度下需要的踏板力大,驾驶员的感觉是踏板偏硬。沿用方案踏板行程与制动减速度关系曲线的中后段超出推荐下限值,在中高强度制动时踏板行程长,在达到同样的减速度下需要踏板踩的更深,踏板感觉差。同样方案a踏板行程与制动减速度关系曲线的后端超出推荐下限值,方案b和竞品车都在推荐范围内。

图3 不同车型的踏板力与制动减速度关系曲线

图4 不同车型的踏板行程与制动减速度关系曲线

4.2.2 制动踏板感觉评价方式2

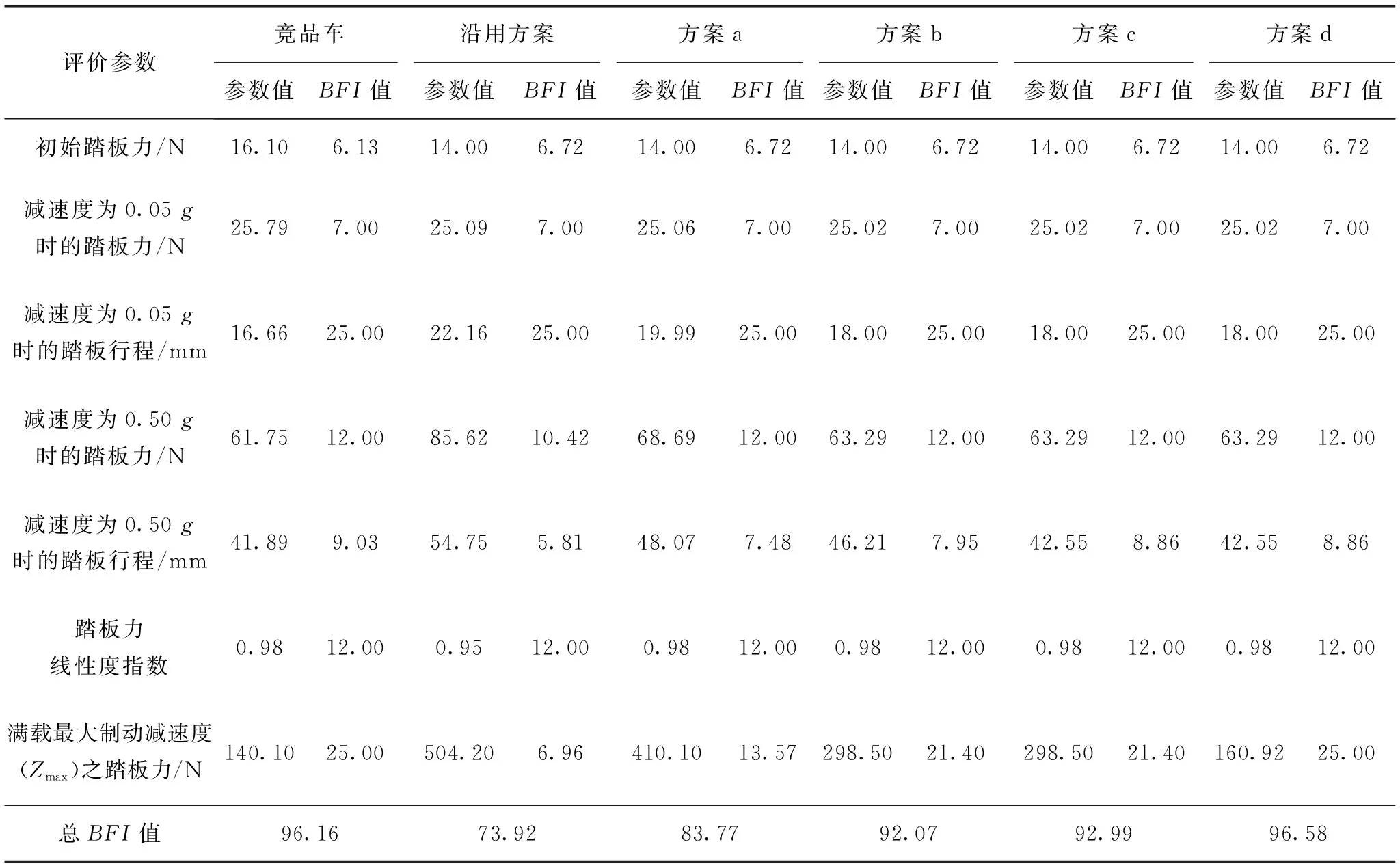

根据各车型计算结果,使用BFI评估体系进行评估[6-7],其评估结果见表8。

表8 BFI评估结果

BFI值在90分以上的车辆系统,通常认为具有良好的制动感觉,根据表8可以看出,方案a的BFI低于90分,竞品车和方案b的BFI值都在90分以上,竞品车和方案b具有良好的制动感觉。但方案b的BFI值低于竞品车,主要原因是减速度为0.50g时的踏板行程和满载最大制动减速度之踏板力得分低于竞品车。

首先优化减速度为0.50g时的踏板行程,可以通过以下方法实现[8]:

(1)缩减系统空行程,包括踏板、助力器、主缸零部件自身的空行程,踏板与助力器连接的空行程,摩擦片与制动盘的间隙;

(2)提高制动钳、主缸、踏板和车身前围等部件刚度;

(3)减小摩擦片的压缩量;

(4)减小踏板比、增大主缸缸径;

(5)缩短软管的长度或减小软管的膨胀量。

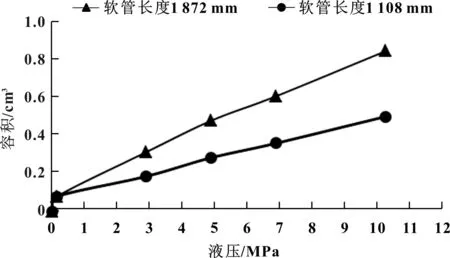

通过优化软管管路走向缩短软管长度的方式实现缩减踏板行程的目的,即方案c。如图5所示,通过优化软管管路走向,软管长度由1 872 mm缩短为1 108 mm,缩短软管长度可以减小制动系统液压容积值,将缩短后的软管长度输入到软件中重新进行计算并通过BFI进行打分,BFI评估结果见表8。

图5 不同软管长度的液压-容积对比曲线

然后优化满载最大制动减速度之踏板力,可以通过以下方法实现:

(1)提高真空度;

(2)选用膜片尺寸更大的助力器;

(3)减小主缸缸径。

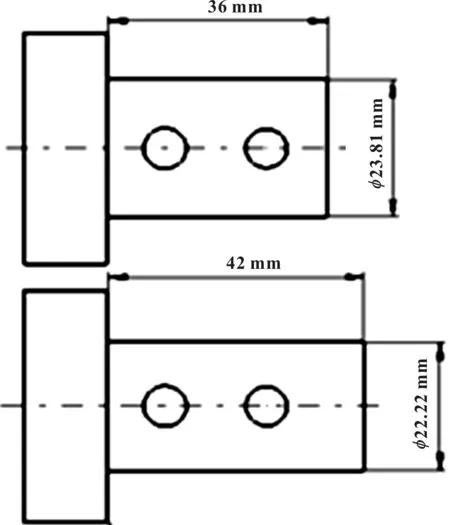

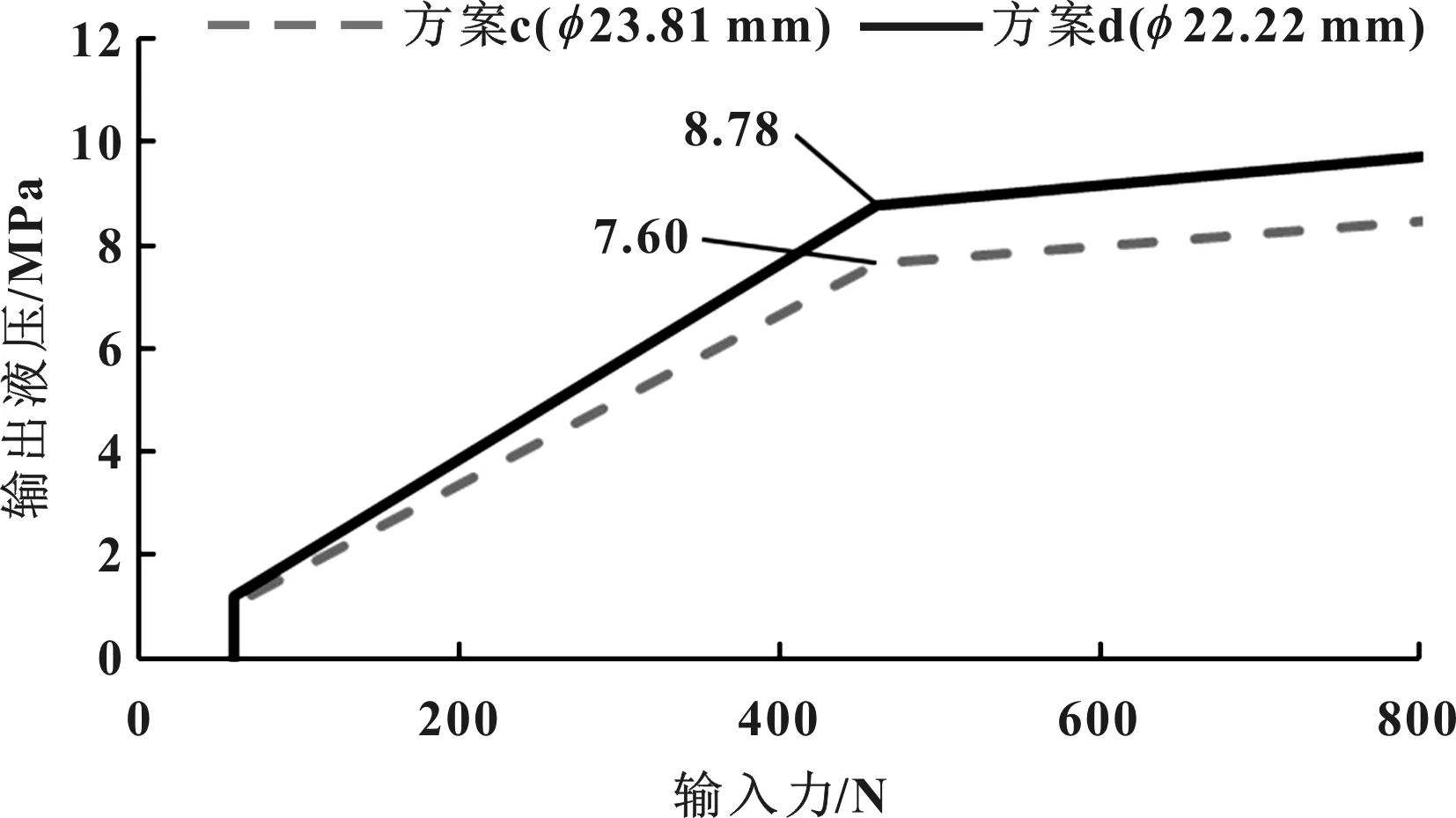

提高真空度可以通过增加文氏管或使用机械泵实现,但会引起成本增加。选用膜片尺寸更大的助力器需要考虑空间布置问题,同样也会引起成本增加;减小主缸缸径的优点是成本几乎没有变化,但为保证主缸排液量在减少主缸缸径时需要增加主缸长度,如图6所示。不同缸径助力器带主缸的输入-输出特性如图7所示,通过减小主缸缸径,助力器助力拐点输出液压相应提高。计算得到使用φ22.22 mm主缸缸径时满载最大制动减速度时对应的踏板力,即方案d,并再次使用BFI进行打分,BFI评估结果见表8。可以看出通过减小主缸缸径降低了满载最大制动减速度时对应的踏板力,BFI分值优于竞品车的水平。

图6 不同缸径主缸对比

图7 不同缸径助力器带主缸的输入-输出特性

5 结束语

本文介绍了依托制动性能模拟和仿真软件对策划车型制动性能进行计算的过程,确认策划车型制动系统是否满足法规要求和制动性能要求,并通过与竞品车进行对比,对策划车型制动系统方案进行优化,结合通用化和成本等考虑,最终确定了各总成和零部件的具体参数和性能要求。其中使用两种制动踏板感觉的评估方法,对竞品车与策划车型进行对比和评价,找出影响制动踏板感觉的具体因素,并通过优化来改善策划车型制动踏板感觉。